Professional Documents

Culture Documents

Cuello de Botella

Uploaded by

Hugo Rodrigo Deudor BenaventeCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Cuello de Botella

Uploaded by

Hugo Rodrigo Deudor BenaventeCopyright:

Available Formats

UNIVERSIDAD NACIONAL DE INGENIERA

OBJETIVOS

Evaluar el caso de la cadena de comida rpida Chipis Burger .

Dar soluciones para eliminar el cuello de botella en la preparacin de

los alimentos y despacho de estos.

MARCO TEORICO

Existen seis etapas bsicas necesarias para disear una solucin aceptable

en un problema de distribucin en planta.

En este tipo de proyectos de mejora, el estudio de la situacin actual ayuda

a identificar limitaciones que reducen el nmero de alternativas que deben

considerarse. Las mejoras propuestas reducirn el flujo de materiales,

ayudando a la empresa a alcanzar el tipo de flujo propuesto en la filosofa

del Lean Manufacturing.

ETAPA 1: Formular el problema

Por lo general, un proyecto de este tipo puede venir motivado por un

cambio de ubicacin que nos obliga redistribuir los elementos. Adems la

incorporacin de nuevas mquinas o tiles de montaje para facilitar el

montaje en un punto intermedio, o bien por una mala distribucin inicial.

Este ltimo es nuestro caso. En su momento se hizo una distribucin en

planta sin tener en cuenta la afinidad de los elementos adyacentes, sin un

anlisis previo de los flujos involucrados. Como resultado tenemos un

sobredimensionamiento de almacenes y un serio problema de ubicaciones.

As pues no existe cercana de los elementos necesarios para el montaje,

como ocurre con las estanteras de los remaches que estn situadas en la

zona central del montaje y no distribuidos por los puestos, incrementando

as los paseos de los operarios. Otro inconveniente es la creacin de

puestos de operaciones distantes a sus tiles de montaje.

ETAPA 2: Anlisis del problema

El anlisis del problema se realizar de forma sistemtica aplicando los

ocho factores de Muther, que son: Material, Maquinaria, Hombre,

Pgina 1

UNIVERSIDAD NACIONAL DE INGENIERA

Movimiento, Espera, Servicio, Edificio y Cambio. Factores que afectan a la

distribucin en planta.

De ellos se obtienen las principales restricciones y los requisitos que deben

cumplir las alternativas del nuevo layout que se planteen. De este modo se

podr elegir el mejor layout de entre aquellas propuestas que se realicen.

CASO RESTAURANTE CHIPIS BURGER

ESTUDIO DE PRODUCTIVIDAD

Lugar: Chipis Burger, Centro comercial San Ignacio, La castellana,

Caracas.

Da del estudio: sbado 23 de mayo de 2015.

Hora de estudio: 12:00 pm. A 15.15 pm.

Aspectos a estudiar: pedidos de hamburguesas con papas y/u otros

aditivos.

Perspectiva:

o Proceso Productivo.

o Cliente.

Metodologa: observacin y mediciones de tiempos con cronmetros

(modalidad: continua/por vueltas). Anlisis de resultados.

Tipo de sistema: Maquina + Trabajador. El tiempo de maquina

depende del uso del operador.

Turnos de Trabajo : de 9:00 am a 12:00 pm.

o 2 turnos de 8 horas (solapamiento de turnos).

o Descanso de 30 minutos por turno.

Atencin al cliente: de 9:30 am a 12:00 pm.

Cantidad de trabajadores: 12 trabajadores (gerente, cajeros,

despachadores, freidores, parrillero y mantenimiento).

Maquinas: cajas registradoras, dispensador de bebidas, parrillera,

nevera, freidora.

Cuello de botella: parrillera.

Pgina 2

UNIVERSIDAD NACIONAL DE INGENIERA

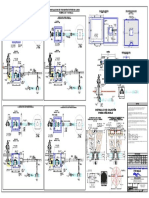

FREIDORA

TOMA Y COBRO DE

LA ORDEN

TOSTADORA DE PAN

ENSAMBLAJE

ENTREGA

RECIBIR

0ESPECIFIC. EL

PEDIDO

PARRILLERA DE

CARNE

HACER COLA

LA ORDEN

AUTO

SERVICIO

TIEMPOS ESABLECIDO Y DE COCCION:

Se le dan 45 segundos al cliente para darle un saludo y que escoja su

orden.

Carnes delgadas: 5 minutos.

Chicken Burger: 7 minutos.

Chips Burger:

o lb.: 15 min.

o lb.: 17 min.

Junior Burger:

o lb.: 11 min.

o lb.: 9 min.

Pgina 3

UNIVERSIDAD NACIONAL DE INGENIERA

o lb.: 10 min.

CALCULOS DE TIEMPO

Tiempo en cola promedio: 108 seg. o 148.

Tiempo de ciclo: 897 seg. o 1457.

Tiempos normales:

o Caja: 012 seg. o 142.

o Parrillera: 632seg. o 1032.

o Entrega: 28 seg. o 28.

APFD: 6%

Tiempos estndar:

o Caja: 012 seg. o 148.

o Parrillera: 671 seg. o 1111.

o Entrega: 31 seg. o 31.

DESPERDICIOS

Tiempos de espera de los trabajadores: cajero y

repartidor.

El parrillero tena que girarse noventa grados y caminar

mas de un metro para buscar la carne.

El parrillero debe abrir el empaque de las carnes antes

de colocarlas en la parrilla.

Productos del auto-servicios sobre-dimensionados

(sobrantes).

Pgina 4

UNIVERSIDAD NACIONAL DE INGENIERA

Tiempos de espera de los trabajadores: cajero y repartidor.

El parrillero tena que girarse noventa grados y caminar mas de un

metro para buscar la carne.

El parrillero debe abrir el empaque de las carnes antes de colocarlas

en la parrilla.

Productos del auto-servicios sobre-dimensionados (sobrantes).

ECONOMIA DEL MOVIMENTO

"Layout": espcacios pequeos que evitan desplazamientos mayores a

tres metros para los trabajadores.

Utilizan los diversos movimientos de las extremidades: dedo, mueca,

antebrazo, brazo y hombro.

Durante el trabajo, siempre hay una mano activa.

Los movimientos del cuerpo son naturales, no hay movimientos bruscos

del cuerpo.

Pgina 5

UNIVERSIDAD NACIONAL DE INGENIERA

HIPOTESIS DE MEJORA:

1. Se podra ahorrar tiempo eliminando los empaques de las

hamburguesas.

2. Se podra reducir los movimientos del parrillero posicionando las

hamburguesas ms cercanas a este.

3. Aprovechar los tiempos del personal desocupado para desempacar

las hamburguesas, reduciendo los tiempos del parrillero.

CONCLUSIONES

El cuello de botella es la parrillera.

El Layout del establecimiento facilita los movimientos de los

trabajadores.

Factores que influyen en la rapidez de entrega de un pedido:

o Hora de llegada.

o Tipo de pago.

o Tipo de carne y trmino de la coccin.

o Tamao del pedido.

BIBLIOGRAFIA

Equipo 2. Productividad y medicin del tranajo. Consultado el 24 de

mayo de 2015: http://productividadunimet-grupo2.blogspot.com/

Ingenieros industriales. Estudios de tiempos. Consultado el 24 de

mayo

de

2015:

http://www.ingenieriaindustrialonline.com/herramientas-para-elingeniero-industrial/estudio-de-tiempos/

Pgina 6

UNIVERSIDAD NACIONAL DE INGENIERA

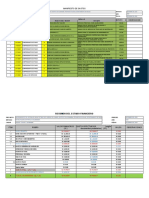

ANEXOS I: Tabla de toma de tiempos

clientes

1

1

1

2

2

3

1

2

2

3

4

1

2

2

2

1

1

5

promed

io

desviac

ion

tiempos

cola

166

39

20

206

176

46

0

83

301

244

47

213

203

277

21

85

170

170

137.06

39

93

60

77

48

186

116

116

89

168

162

116

175

76

56

88

85

85

101.94

459

553

502

451

848

1224

1221

513

939

680

295

792

995

481

520

211

465

222

631.72

17

28

40

21

30

46

26

27

15

10

39

22

23

94

10

15

18

36

28.72

autoservi

cio

93

120

150

125

170

200

192

154

202

60

113

82

28

117

173

161

177

180

138.72

95.45

44.73

308.71

19.29

49.83

Pgina 7

caja

espera

entrega

segundo

s

segundo

s

UNIVERSIDAD NACIONAL DE INGENIERA

ANEXOS II: Formulas usadas

T c=

Tiempo de ciclo:

Tn

Pw

o Tn: tiempo normal.

o Pw: desempeo del trabajador.

Tiempo Estndar:

T std =T n(1+ A pdf )

o Apdf: tolerancia del trabajador.

Apdf:

A pdf =

Tiempo de descanso

Turno de descanso

Pgina 8

UNIVERSIDAD NACIONAL DE INGENIERA

Pgina 9

You might also like

- Balance de Perspectiva Del Mercado PlataDocument3 pagesBalance de Perspectiva Del Mercado PlataHugo Rodrigo Deudor BenaventeNo ratings yet

- Problema Minero Programacion LinealDocument4 pagesProblema Minero Programacion LinealHugo Rodrigo Deudor BenaventeNo ratings yet

- Simulación MontecarloDocument15 pagesSimulación MontecarloHugo Rodrigo Deudor BenaventeNo ratings yet

- Generación de Números RandomDocument18 pagesGeneración de Números RandomHugo Rodrigo Deudor BenaventeNo ratings yet

- Excavación circular Phase2Document26 pagesExcavación circular Phase2Hugo Rodrigo Deudor Benavente100% (2)

- Generación de Números AleatoriosDocument20 pagesGeneración de Números AleatoriosHugo Rodrigo Deudor BenaventeNo ratings yet

- Segunda MonografíaDocument31 pagesSegunda MonografíaHugo Rodrigo Deudor BenaventeNo ratings yet

- Análisis de Caso Tunel BoluDocument11 pagesAnálisis de Caso Tunel BoluHugo Rodrigo Deudor BenaventeNo ratings yet

- Informe de Geoestadistica - GEMCOMDocument30 pagesInforme de Geoestadistica - GEMCOMHugo Rodrigo Deudor BenaventeNo ratings yet

- Proyecto ToromochoDocument11 pagesProyecto ToromochoHugo Rodrigo Deudor BenaventeNo ratings yet

- Precio de Los MetalesDocument6 pagesPrecio de Los MetalesHugo Rodrigo Deudor BenaventeNo ratings yet

- Glosario de Términos MinerosDocument9 pagesGlosario de Términos MinerosHugo Rodrigo Deudor BenaventeNo ratings yet

- Levantamiento TopograficoDocument17 pagesLevantamiento TopograficoHugo Rodrigo Deudor BenaventeNo ratings yet

- Labo 2 FicoDocument27 pagesLabo 2 FicoHugo Rodrigo Deudor BenaventeNo ratings yet

- Labo 1 AnalisisDocument23 pagesLabo 1 AnalisisHugo Rodrigo Deudor BenaventeNo ratings yet

- AnalisisDocument3 pagesAnalisisHugo Rodrigo Deudor BenaventeNo ratings yet

- Topografía PolígonoDocument3 pagesTopografía PolígonoHugo Rodrigo Deudor BenaventeNo ratings yet

- Demostración de La Ecuación de Van T HoffDocument10 pagesDemostración de La Ecuación de Van T HoffHugo Rodrigo Deudor Benavente33% (3)

- Medidas Estadisticas de DispersionDocument13 pagesMedidas Estadisticas de DispersionHugo Rodrigo Deudor BenaventeNo ratings yet

- Estadistica Descriptiva - 1 SemanaDocument10 pagesEstadistica Descriptiva - 1 SemanaPabloNúñez-MelgarLeónNo ratings yet

- Informe Fisica IIIDocument13 pagesInforme Fisica IIIHugo Rodrigo Deudor BenaventeNo ratings yet

- Casos de Eutanasia en El MundoDocument15 pagesCasos de Eutanasia en El MundoNicolás Ordoñez SalazarNo ratings yet

- MARCO INSTITUCIONAL SOCIAL Y TEORICO CPC ENVIAR Nuevas CorreccionesDocument6 pagesMARCO INSTITUCIONAL SOCIAL Y TEORICO CPC ENVIAR Nuevas CorreccionesLaura GARCIA VINCOS100% (1)

- 5.3 BradiarritmiasDocument6 pages5.3 BradiarritmiasLya andrea Calixtro ramosNo ratings yet

- 8.00 Estado Financiero de Liquid.Document2 pages8.00 Estado Financiero de Liquid.Joancarlo MedinaNo ratings yet

- Mezclas 1Document4 pagesMezclas 1Kia BasNo ratings yet

- (AP-1156-C Rev.4) INSTALACION HIDRANTE CON MEDIDOR+VALVULA-CAJETIN PARA TUB PVC - Ø110mm-90mmDocument1 page(AP-1156-C Rev.4) INSTALACION HIDRANTE CON MEDIDOR+VALVULA-CAJETIN PARA TUB PVC - Ø110mm-90mmAndrea Stay100% (1)

- Administracion Del Tiempo y Manejo EstresDocument124 pagesAdministracion Del Tiempo y Manejo EstresNicolii Ramon100% (1)

- 2022 - Psicoeducativo para Familias Presentacion. PsicosisDocument40 pages2022 - Psicoeducativo para Familias Presentacion. PsicosisNatalia Martinez CastroNo ratings yet

- Movimientos Mandibulares PROSTODONCIADocument27 pagesMovimientos Mandibulares PROSTODONCIAChooii OrtizNo ratings yet

- Tarea 3 Psicologia GeneralDocument6 pagesTarea 3 Psicologia GeneralalfonsinaNo ratings yet

- Clasificacion Quimica de Los MineralesDocument8 pagesClasificacion Quimica de Los MineraleskandyyNo ratings yet

- 03.03.03 Falso Cielo Raso de Panel Compuesto de Aluminio Conformado Por Perfiles ContinuosDocument2 pages03.03.03 Falso Cielo Raso de Panel Compuesto de Aluminio Conformado Por Perfiles ContinuosJhoana NúñezNo ratings yet

- SentimientosDocument7 pagesSentimientosJuan Machado SánchezNo ratings yet

- Materiales para Canalización de VenasDocument3 pagesMateriales para Canalización de VenasAna Tovar SalasNo ratings yet

- Versión Taquigráfica - Ley 26657Document43 pagesVersión Taquigráfica - Ley 26657Dana ScullyNo ratings yet

- Parásitos humanos y sus características morfológicasDocument33 pagesParásitos humanos y sus características morfológicaseorgalionNo ratings yet

- Manual de LubricacionDocument73 pagesManual de LubricacionMarco Vargas100% (5)

- Manual de Instalación Ia1Document33 pagesManual de Instalación Ia1Ruben RocamoNo ratings yet

- Tareas de Inglés 3er AñoDocument16 pagesTareas de Inglés 3er AñoJosé ManuelNo ratings yet

- Semana 13 - Utilizacion Disponibilidad Factor AcopleDocument36 pagesSemana 13 - Utilizacion Disponibilidad Factor AcopleKen Li KamNo ratings yet

- Parcial Semana 4 Intento 1 Psicologia EducativaDocument11 pagesParcial Semana 4 Intento 1 Psicologia EducativaJAIRO MEDINA100% (1)

- Sectores EconomicosDocument7 pagesSectores EconomicosLuis PalominoNo ratings yet

- Capitulo Iii PDFDocument46 pagesCapitulo Iii PDFedwinNo ratings yet

- Solucionario Seleccion Cepreuni Quimica 2020Document1 pageSolucionario Seleccion Cepreuni Quimica 2020Leyla GualupeNo ratings yet

- Catalogo Sistema de Osmosis Inversa - WaterPro-Min 100 PDFDocument2 pagesCatalogo Sistema de Osmosis Inversa - WaterPro-Min 100 PDFDonald Cuadros CondoriNo ratings yet

- 18 Practicas AiepiDocument25 pages18 Practicas AiepiAndrea YepezNo ratings yet

- MATERIALEDUCACION AMBIENTAL2023 (Reparado)Document23 pagesMATERIALEDUCACION AMBIENTAL2023 (Reparado)Eloisa ValerioNo ratings yet

- Formato Cuadro SQA SPCRDocument2 pagesFormato Cuadro SQA SPCRSamuel PallaresNo ratings yet

- Lista de Chequeo Dossier AMBIENTALDocument18 pagesLista de Chequeo Dossier AMBIENTALOscar Ricardo Zuluaga ArdilaNo ratings yet

- TécnicaDocument30 pagesTécnicaTomas Pereira SalvadorNo ratings yet