Professional Documents

Culture Documents

Controle de Poluição (Precipitador)

Uploaded by

João Felipe FerreiraCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Controle de Poluição (Precipitador)

Uploaded by

João Felipe FerreiraCopyright:

Available Formats

Controle da Poluio Atmosfrica ENS/UFSC

CONTROLE DA

POLUIO

ATMOSFRICA

Henrique de Melo Lisboa

Waldir Nagel Schirmer

UNIDADE VII

METODOLOGIA

DE CONTROLE

DA POLUIO

ATMOSFRICA

Montreal

Primeira verso - Novembro Outubro 2007

Cap. VII 1

Controle da Poluio Atmosfrica ENS/UFSC

SUMRIO

7.1

INTRODUO ........................................................................................................................................................ 3

7.2

MTODOS DE CONTROLE DA POLUIO DO AR....................................................................................... 3

7.2.1

MEDIDAS INDIRETAS ..................................................................................................................................... 4

7.2.2

MEDIDAS DIRETAS.......................................................................................................................................... 5

7.3

CLASSIFICAO DOS EQUIPAMENTOS DE CONTROLE DA POLUIO DO AR ............................... 6

7.3.1

EQUIPAMENTOS DE CONTROLE DE MATERIAL PARTICULADO .................................................... 6

7.3.2

EQUIPAMENTOS DE CONTROLE PARA GASES E VAPORES............................................................... 7

7.4

CONCEITOS BSICOS PARA OS EQUIPAMENTOS DE CONTROLE DA POLUIO DO AR............. 7

7.4.1

EFICINCIA DOS EQUIPAMENTOS ............................................................................................................ 7

7.4.2

EFICINCIA GLOBAL DE COLETA ............................................................................................................. 7

7.4.4

EFICINCIA FRACIONADA - T(x)................................................................................................................. 8

7.4.5

PRINCIPAIS PRINCPIOS PARA A DEPURAO DO AR........................................................................ 9

7.4.6

MECANISMOS DE COLETA ......................................................................................................................... 10

7.5.

CLASSIFICAO DOS EQUIPAMENTOS DE CONTROLE DE MATERIAL PARTICULADO ............ 13

7.5.1

COLETORES SECO..................................................................................................................................... 13

7.5.1.1

CMARA DE SEDIMENTAO GRAVITACIONAL ............................................................................. 13

7.5.1.2 CICLONES..................................................................................................................................................... 17

7.5.1.3 FILTROS DE TECIDO .................................................................................................................................. 28

7.5.1.4 PRECIPITADORES ELETROSTTICOS .................................................................................................... 37

7.5.2

COLETORES MIDOS ................................................................................................................................... 43

7.6

EQUIPAMENTOS PARA REMOO DE GASES E VAPORES ................................................................... 48

7.6.1

ABSORVEDORES ............................................................................................................................................ 48

7.6.2

ADSORVEDORES ............................................................................................................................................ 58

7.6.3

INCINERADORES DE GASES E VAPORES ............................................................................................... 66

7.6.4

PROCESSOS BIOLGICOS DE TRATAMENTO DE GASES E VAPORES .......................................... 78

7.6.5

CONDENSAO PARA TRATAMENTO DE GASES E VAPORES ........................................................ 85

7.7

FATORES A SEREM VERIFICADOS NA SELEO DE EQUIPAMENTOS DE CONTROLE DA

POLUIO DO AR ............................................................................................................................................................. 87

7.8

REFERNCIAS BIBLIOGRFICAS.................................................................................................................. 91

Cap. VII 2

Controle da Poluio Atmosfrica ENS/UFSC

7.1

INTRODUO

De acordo com DE NEVERS (1995) e SEINFELD (1995) o processo de poluio do ar se

resume a trs momentos: (1) emisso de poluentes para a atmosfera; (2) transporte, diluio e

modificao qumica ou fsica dos poluentes na atmosfera; (3) imisso dos poluentes - Figura 7. 1.

TRANSPORTE

Ventos, Gradiente trmico

EMISSO

Aspecto ambiental

IMISSO

Impacto ambiental

Figura 7. 1 - Processo de poluio do ar. Fonte: Mauricy Kawano.

Fases do processo de poluio do ar:

Gerao de

poluio

7.2

Emisso na

atmosfera

Transp./difuso

(disperso)

Recepo

MTODOS DE CONTROLE DA POLUIO DO AR

H dois mtodos bsicos pelos quais se pode controlar a emisso de gases (e odores de modo

geral) nos processos industriais. Estas tcnicas so divididas em dois grupos: a) Mtodos indiretos, tais

como modificao do processo e/ou equipamento; b) Mtodos diretos ou tcnicas de tratamento.

Cap. VII 3

Controle da Poluio Atmosfrica ENS/UFSC

7.2.1 MEDIDAS INDIRETAS

Este grupo classificado como mtodo indireto de controle de gases, uma vez que tal controle

conseguido atravs da modificao do equipamento/processo, alterao de matrias primas por outras

ecologicamente mais adequadas, manuteno dos equipamentos e operao dos mesmos dentro da sua

limitao, etc, sempre com o objetivo de prevenir o escape ou formao dos gases. So, em grande

parte, chamadas de Tecnologias Limpas.Eis algumas destas medidas:

Impedir gerao do poluente:

Substituio de matrias primas e reagentes:

. enxofre por soda na produo de celulose

. eliminao da adio de chumbo tetraetila na gasolina

. uso de resina sinttica ao invs de borracha na fabricao de escovas de pintura

Mudanas de processos ou operao:

. utilizao de operaes contnuas automticas

. uso de sistemas completamente fechados

. condensao e reutilizao de vapores (indstria petrolfera)

. processo mido ao invs de processo seco

. processo soda ou termoqumico ao invs de processo KRAFT na produo de celulose (soda reduz

emisso de gs sulfdrico)

Diminuir a quantidade de poluentes geradas:

Operar os equipamentos dentro da capacidade nominal

Boa operao e manuteno de equipamentos produtivos

Adequado armazenamento de materiais pulverulentos

Mudana de comportamentos (educao ambiental)

Mudana de processos, equipamentos e operaes:

. forno cubil por forno eltrico de induo

. fornos leo por fornos eltricos de induo (fundies)

. umidificao (pedreiras)

. utilizao de material sinterizado em alto-fornos

. evaporao de contato direto por evaporao de contato indireto na recuperao do licor negro

na produo de celulose

. controle da temperatura de fuso de metais

. operao de equipamentos com pessoal treinado

. reduo da oxidao de SO2 SO3 pela reduo do excesso de ar (menor que 1%) quando da

queima de leos combustveis

Mudana de combustveis

. combustvel com menor teor de enxofre (leo BPF por BTE)

. combustvel lquido por combustvel gasoso

. combustvel slido por combustvel lquido ou gasoso

. substituio de combustveis fsseis por energia eltrica

Cap. VII 4

Controle da Poluio Atmosfrica ENS/UFSC

Diluio atravs de chamins elevadas : Figura 7. 2.

Fatores a serem considerados:

Relacionados com o processo:

quantidade emitida

temperatura de emisso

estado dos poluentes

concentrao

distrib. de tamanho das partc.

propr. qumicas e toxicolgicas

dos poluentes

Relacionados com a fonte: altura e dimetro da chamin

velocidade dos gases na chamin

relao da chamin com as demais

Meteorolgicas:

Figura 7. 2 - Diluio atravs de

chamins elevadas.

direo e velocidade dos ventos

temperatura

estabilidade atmosfrica

aspectos topogrficos

Mascaramento do poluente:

. Eliminao da percepo nasal humana de um odor pela superposio de outro odor.

Localizao seletiva Fonte/Receptor (planejamento territorial)

Adequada construo (lay-out) e manuteno dos edifcios industriais:

. armazenamento de produtos

. adequada disposio de resduos slidos e lquidos

7.2.2 MEDIDAS DIRETAS

As medidas ou mtodos diretos de controle incluem tcnicas destrutivas como incinerao e

biofiltrao, e tcnicas recuperativas, como absoro, adsoro e condensao (KHAN e GHOSHAL,

2000; SCHIRMER e LISBOA, 2003). Na seqncia ser apresentado uma breve descrio de cada

uma destas tcnicas. Maiores detalhes, parmetros de projeto, etc., podem ser encontrados em literatura

especfica. Estas tcnicas passam por duas etapas:

Concentrao dos poluentes na fonte para tratamento efetivo antes do lanamento na

atmosfera:

sistemas de ventilao local exaustora: Ver Captulo 6 - Figura 7. 3.

Cap. VII 5

Controle da Poluio Atmosfrica ENS/UFSC

Figura 7. 3 - Sistemas de ventilao local exaustora

Reteno do poluente aps gerao atravs de

equipamentos de controle de poluio do ar

(ECP) - Figura 7. 4.

Figura 7. 4 - Equipamentos de

controle da poluio

do ar.

7.3

CLASSIFICAO DOS

POLUIO DO AR

EQUIPAMENTOS

DE

CONTROLE

DA

Os equipamentos de controle so classificados primeiramente em funo do estado fsico do

poluente a ser considerado. Em seguida a classificao envolve diversos parmetros como mecanismo

de controle, uso ou no de gua ou outro lquido, etc.

7.3.1 EQUIPAMENTOS DE CONTROLE DE MATERIAL PARTICULADO

Coletores secos:

. coletores mecnicos inerciais e gravitacionais

. coletores mecnicos centrfugos (ex.: ciclones)

. precipitadores dinmicos secos

. filtro de tecido (ex.: o filtro-manga)

. precipitador eletrosttico seco

Coletores midos:

. torre de spray (pulverizadores)

. lavadores com enchimento

Cap. VII 6

Controle da Poluio Atmosfrica ENS/UFSC

. lavador ciclnico

. lavador venturi

. lavadores de leito mvel

7.3.2 EQUIPAMENTOS DE CONTROLE PARA GASES E VAPORES

Absorvedores

Adsorvedores

Incinerao de gs com chama direta

Incineradores de gs catalticos

Ver: Equipamentos de controle Apostilas do curso de engenharia ambiental na indstria. Faculdade

de Sade Pblica/USP:

01. Mecanismo de coleta de partculas (Armando Luiz de Souza Mesquita)

02. Lavadores (Joo Baptista Galvo Filho)

03. Coletores centrfugos secos ciclone (Paulo T . Hasegawa)

04. Filtros de tecidos sumrio das especificaes (idem)

05. Precipitadores eletrostticos (Ernesto R. Lima)

7.4

CONCEITOS BSICOS PARA OS EQUIPAMENTOS DE CONTROLE

DA POLUIO DO AR

7.4.1 EFICINCIA DOS EQUIPAMENTOS

(% ) =

100( A B )

A

onde,

A = carga de entrada (concentrao)

B = carga de sada

7.4.2 EFICINCIA GLOBAL DE COLETA

Na prtica existem muitos casos de utilizao de equipamentos de controle em srie, como por

exemplo, um ciclone seguido de um lavador. Nesse caso define-se a Eficincia Global de Coleta

( [

])

g = 1 (1 1 )(1 2 )... (1 i ) 100

7.4.3 PENETRAO, FATOR DE DESPOLUIO E NDICE DE DESPOLUIO

Usada para coletores com eficincia extremamente alta

P = 100

Cap. VII 7

Controle da Poluio Atmosfrica ENS/UFSC

Onde, P = penetrao

FD = A

1

100

para

= 99,999 FD = 10 5

O logaritmo em base 10 do FD (Fator de Despoluio) conhecido como o ndice de

despoluio ID. Para o caso acima ID = 5

Exemplo:

Determinar a eficincia global de coleta, a penetrao e a quantidade encontrada aps

controle, para um sistema de controle de poluio do ar composto de 3 equipamentos em srie, numa

fonte de material particulado. Dados:

. quantidade inicial de material particulado presente no efluente: 10.000 kg/h

. eficincia de controle do equip. 1: 40%

. eficincia de controle do equip. 2: 60%

. eficincia de controle do equip. 3: 90%

Soluo:

( [

])

Eficiencia:g = 1 (1 1 ) (1 2 ) (1 3 ) 100

g = 1 [(1 0,4) (1 0,6) (1 0,9)] 100

g = 97,6%

Penetrao : P = 1 = 1 0,976 = 0,024

P = 2,4%

Emisso aps controle (Ef)

E f = Ei P = Ei (1 ) = 10.000 kg h 0,024

E f = 240 kg h

Quantidade coletada = 10.000-240

Qc= 9760 Kg

7.4.4 EFICINCIA FRACIONADA - T(x)

Quando a eficincia expressa por tamanho de partculas. Um exemplo mostrado na Tabela

7. 1 para vrios tipos de coletores e na Figura 7. 5.

Cap. VII 8

Controle da Poluio Atmosfrica ENS/UFSC

Tabela 7. 1 Eficincia fracionada de coletores de material particulado em funo da

distribuio de tamanho das partculas (em porcentagens). Fonte:

CETESB, 1987.

Tipo de equipamento1

Dimetro (m)

05

5 10

10 20

20 44

> 44

Cmara de sedimentao (com

chicanas)

Ciclone de baixa presso

7,5

22,0

43,0

80,0

90,0

12,0

33,0

57,0

82,0

91,0

Ciclone de alta presso

40,0

79,0

92,0

95,0

97,0

Multiciclone

25,0

54,0

74,0

95,0

98,0

Filtro de tecido

Lavadores de mdia energia

99,0

80,0

100,0

90,0

100,0

98,0

100,0

100,0

100,0

100,0

Lavador Venturi (lavador de

alta energia)

Precipitador eletroesttico

95,0

99,5

100,0

100,0

100,0

97,0

99,0

99,5

100,0

100,0

Torre de spray

90,0

96,0

98,0

100,0

100,0

T(x)

1,0

0,5

0,0

xmin

xmax

Dimetro das partculas

Figura 7. 5 Aumento da eficincia fracionada com o dimetro das partculas.

7.4.5 PRINCIPAIS PRINCPIOS PARA A DEPURAO DO AR

GRAVITAO

SEPARAO POR INRCIA

FILTRAO

SEPARAO POR MEIOS LQUIDOS

PROCESSO ELETROSTTICO

ABSORO E ADSORO

INCINERAO E COMBUSTO CATALTICA

BIOTRATAMENTO

Valores comparativos. No devero ser utilizados para fins de dimensionamento.

Cap. VII 9

Controle da Poluio Atmosfrica ENS/UFSC

7.5

EQUIPAMENTOS DE COLETA DE MATERIAL PARTICULADO

(AEROSIS)

A reteno de partculas, originado de gases residuais, um dos problemas de maior

importncia dentro do contexto da limitao da emisso de contaminantes gasosos. Esses so

responsveis por elevado nmero de fenmenos que depende da concentrao e tempo de exposio.

Do ponto de vista da meteorologia as partculas se comportam como ncleos de condensao

favorecendo a formao de neblinas que modificam, nas zonas altamente contaminadas, o microclima.

Do ponto de vista sanitrio, as partculas em suspenso representam um grave perigo para

pessoas afetadas por enfermidades bronquticas crnicas.

Por outra parte, grande a influncia na vegetao, que uma vez depositado, obstruem

estmatos e folhas dificultando o normal desenvolvimento de muitas das atividades biolgicas

(fotossntese).

A reteno das partculas um problema bastante complicado que carece de uma soluo nica.

Junto com o aspecto da da separao em si, se encontram fenmenos tais como: perda de carga,

esfriamento da corrente gasosa e outros que obrigam estudar cada caso particular elegendo o sistema

mais adequado em cada circunstncia.

7.4.6 MECANISMOS DE COLETA

A coleta de partculas envolve a aplicao de um ou mais dos seguintes mecanismos:

sedimentao gravitacional

impactao

fora eletrosttica

fora centrfuga

intercepo

fora trmica

difuso

SEDIMENTAO GRAVITACIONAL: A sedimentao gravitacional um mecanismo de

deposio importante somente para partculas grandes (maiores que 20 micra). A eficincia de coleta

de partculas atravs de sedimentao gravitacional funo da velocidade terminal da partcula, a

Ut =

p 2 . g. p g . C

18 g

qual, expressa por:

onde,

Ut

= velocidade terminal da partcula

p = dimetro da partcula

g

= constante gravitacional

p = densidade da partcula

g

= densidade do gs carreador

g = viscosidade do gs carreador

C

= fator de correo de Cunningham (admensional)

Fator de correo de Cunnigham: 1 +

2

Df

Df

0 , 44

1

,

23

+

0

,

41

e

Pela expresso acima verifica-se que a sedimentao gravitacional diretamente proporcional

densidade e dimetro da partcula. O fator de Cunningham corrige para o efeito de deslizamento das

Cap. VII 10

Controle da Poluio Atmosfrica ENS/UFSC

partculas o qual s deve ser considerado para partculas pequenas (menores que aproximadamente 1 )

em condies de ar padro (temperatura ambiente e presso prxima do normal).

IMPACTAO INERCIAL: A impactao um importante mecanismo de coleta de

partculas. A impactao representa a "batida" da partcula contra um obstculo que faz com que a

partcula que estava em movimento diminua a sua energia e se separe do fluxo gasoso que a

transportava - Figura 7. 6.

Impactaco

de partculas

Gotas de um

lavador ou

fibras de um

filtro manga

Figura 7. 6 Mecanismo de coleta de partculas por impactao inercial (caso da partcula 2).

O controle de partculas por impactao geralmente conseguido atravs de pequenos

obstculos secos ou midos. O obstculo mido, em geral, so as gotas do lquido de lavagem. Os

obstculos secos so de vrias formas, como por exemplo, cilndricos, esfricos, chatos, elipsidicos,

etc. A impactao inercial um importante mecanismo de coleta, mas se restringe a partculas maiores

que 1 ( em dimetro.

FORA CENTRFUGA: A Fora Centrfuga age sobre partculas que estejam em movimento

numa trajetria circular, fazendo com que a partcula se afaste do centro do crculo e no caso de

ciclones, se dirija s paredes do mesmo. A fora centrfuga dada por:

sendo, m

Vn

Vn 2

Fc = m

r

= massa da partcula

r

= velocidade tangencial da partcula

= raio da trajetria

Da expresso acima verifica-se que a coleta atravs do mecanismo da fora centrfuga ser tanto

maior quanto maiores forem o dimetro da partcula e sua velocidade tangencial e quanto menor o

dimetro do coletor. A coleta por fora centrfuga na prtica limitada a fontes de poluio do ar que

emitem quantidades razoveis de partculas maiores que 5 a 10 micra. Em geral os coletores centrfugos

(ciclones) so utilizados como pr coletores.

INTERCEPO: A intercepo um mecanismo de coleta que pode ser considerado como

um caso limite da impactao, pois representa o mecanismo de coleta para as partculas que ao atingir o

coletor (obstculo) estejam a uma distncia igual ao seu dimetro, ou seja, aquelas partculas que

"raspam" o coletor Figura 7. 7.

Cap. VII 11

Controle da Poluio Atmosfrica ENS/UFSC

Interceptaco

de partculas

Gotas de um

lavador ou

fibras de um

filtro manga

Figura 7. 7 Mecanismo de coleta de partculas por intercepo inercial (caso das partcula 4 e 5).

DIFUSO: O mecanismo de difuso torna-se mais importante a medida que o tamanho das

partculas diminui. Esse mecanismo de coleta no apresenta importncia para as partculas maiores que

1 m em dimetro. As partculas menores, em funo da sua energia trmica, esto em constante

movimento, similarmente ao que ocorre com as molculas de um gs, fenmeno este chamado de

Browniano Figura 7. 8

Movto brawniano

Figura 7. 8 Mecanismo de coleta de partculas por difuso.

FORA ELETROSTTICA: A fora eletrosttica um mecanismo de coleta predominante

em precipitadores eletrostticos. No entanto apresenta importncia em outros tipos de equipamentos de

controle de poluio do ar, como os filtros de tecidos, uma vez que as partculas podem ter, na ausncia

de campo eltrico, cargas eltricas positivas ou negativas. De acordo com a lei de Coulumb, a fora

eletrosttica expressa por:

Fe

= fora eletrosttica

Fe = q.E sendo

q

= carga eltrica da partcula

E

= intensidade do campo eltrico

O carregamento eltrico de partculas ocorre no s por ao do campo eltrico, o qual

importante para partculas de tamanhos maiores que 0,5 m em dimetro, mas tambm por difuso, o

qual age mais intensamente em partculas pequenas ( menores que 0,2 m). Para as partculas com

Cap. VII 12

Controle da Poluio Atmosfrica ENS/UFSC

dimetro entre 0,2 m e 0,5 m o carregamento eltrico ocorre tanto por ao do campo eltrico como

por difuso.

7.5.

CLASSIFICAO DOS EQUIPAMENTOS

MATERIAL PARTICULADO

COLETORES SECO

DE

CONTROLE

DE

COLETORES MIDOS

Um sistema de captao de material particulado formado pelas seguintes partes:

dispositivo de captao (captor)

rede de coletores (tubulaes)

aspirador de potncia necessria (ventilador)

sistema de evacuao das partculas residurias (equipamento de controle)

Deve-se respeitar uma srie de princpios a fim de lograr a alta eficincia da captao. Os mais

importantes so:

Colocar o dispositivo de aspirao o mais prximo possvel da fonte emissora devido ao

fenmeno da diminuio da velocidade de aspirao com a rea da seo.

Envolver, o mximo possvel, a zona de gerao das partculas slidas. A soluo ideal

consiste em colocar a fonte em um recinto hermtico diretamente unido com o circuito de

aspirao, o que provoca frgil depresso e assegurar uma proteo da zona de emisso

contra as correntes de ar.

O desenho da instalao de captao um fator muito importante para resolver corretamente o

problema da eliminao das partculas. Um sistema sobre-dimensionado pode conduzir a gastos muitos

elevados, e se um sistema sub-dimensionado d lugar a uma emisso de partculas em suspenso

muito difcil de controlar.

7.5.1 COLETORES SECO

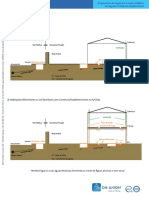

7.5.1.1 CMARA DE SEDIMENTAO GRAVITACIONAL

A cmara de sedimentao gravitacional um equipamento de controle cujo mecanismo de

coleta a fora gravitacional. Possui dimenses suficientemente grandes nas quais a velocidade da

corrente gasosa se reduz, de forma que as partculas que se encontram em suspenso tenham tempo

suficiente em depositar-se. Apresenta pouca importncia em termos de poluio do ar face baixa

eficincia para partculas menores que 40 . O seu uso mais comum como pr-coletor que retira o

particulado grosso diminuindo a sobrecarga do equipamento de controle final. Outra desvantagem o

espao ocupado. Esquemas de uma cmara de sedimentao gravitacional so apresentados nas

Figuras 7.9 e 7.10.

A cmara de sedimentao apresenta a vantagem da construo simples e baixa perda de carga,

da ordem de 10 mm de coluna de gua, reduzindo o custo de operao. Outra vantagem a coleta a

seco do material particulado. A eficincia de coleta de uma cmara gravitacional simples dada por:

Cap. VII 13

Controle da Poluio Atmosfrica ENS/UFSC

=k

Sendo:

p

= dimetro da partcula (m)

g

= constante gravitacional (m/s2)

g

= densidade do gs (kg/ m3)

Lc

= comprimento da cmara (m)

K

= constante emprica (em geral 0,5)

g ( p g ).Lc .B

18 g .Q

Q

p

g

B

p2

= vazo de gs (m3/s)

= densidade da partcula (kg/ m3)

= viscosidade do gs (Pa.s)

= largura da cmara (m)

Figura 7. 9 - Cmara de sedimentao gravitacional do tipo simples.

Figura 7. 10 Mecanismo de deposio de MP por ao gravitacional.

O rendimento da cmara funo da superfcie e independe, em primeira aproximao, de sua

altura, que se encontra limitada de forma que a velocidade do gs no alcance valores altos para

arrastar as partculas depositadas.

O rendimento das cmaras de sedimentao aumenta ao diminuir a velocidade do gs, que

desse modo tenham tempo de depositar-se , incluindo as partculas de menor tamanho. A velocidade

do gs na cmara em geral limitada a no mximo 3 m/s para evitar a reentrada das partculas

coletadas no fluxo gasoso. Em geral encontra-se na faixa de 0,5 a 1,5 m/s.

Cap. VII 14

Controle da Poluio Atmosfrica ENS/UFSC

Os resultados apresentados no Quadro 7. 1 indicam que deveriam montar-se cmaras muito

grandes para partculas de pequeno dimetro. Por esta razo este sistema s emprega-se bem como

etapa prvia de outro sistema de separao ou bem para partculas de grandes tamanhos (50m).

Quadro 7. 1 - Relao altura comprimento em funo do dimetro da partcula.

RELAO h/L

DIMETRO(m)

100

1,33

87

1,00

50

0,33

25

0,085

10

0,013

1

0,00013

Uma forma de aumentar a eficincia de uma cmara de sedimentao gravitacional com a

adio de chicanas ou anteparos - Figura 7. 11. Outros mecanismos vem a se somar gravitao, como

a impactao e a inrcia.

Figura 7. 11 Cmara de sedimentao gravitacional com chicanas.

USOS, VANTAGENS E DESVANTAGENS:

USOS:

- pr-coletor de partculas grandes (> 40 );

- para reduzir a carga poluidora do ECP final;

Cap. VII 15

Controle da Poluio Atmosfrica ENS/UFSC

VANTAGENS:

- baixa perda de carga (< o,5"ca: em geral na faixa de 10 a 25 mm ca);

- projeto, construo e instalao simples;

- baixo custo de instalao e de manuteno;

- no tem limitao de temperatura, exceto pelo material de construo;

- coleta a seco: permite recuperao mais fcil.

OBS: A utilizao de pr-coletores resulta, em geral, na melhora da performance e aumento da vida

til dos equipamentos de coleta final (filtros de tecido, precipitadores eletrostticos e

lavadores), os quais so mais caros e complexos que os coletores mecnicos.

DESVANTAGENS :

- baixa eficincia p/pequenas partculas (<10 )

- requer espao relativamente grande para instalao.

OPERAO E MANUTENO: As cmaras de sedimentao gravitacional apresentam

poucos problemas de manuteno se bem projetadas, instaladas e operadas adequadamente. Os

problemas usuais so a corroso externa e interna, a formao de depsitos internos, inclusive na

tremonha, principalmente por materiais higroscpicos. O controle da temperatura do gs, de forma que

a mesma esteja sempre acima do ponto de orvalho, reduzir os problemas acima citados, exceto o de

corroso externa, que depender da utilizao de camada protetora adequada. No deixe a corroso se

alastrar. Ao primeiro sinal tome as providncias necessrias. Inspecione periodicamente o sistema e

anote no "dirio" os problemas observados e as solues adotadas. O incio do "dirio" dever conter

as condies de projeto da cmara para fins comparativos, durante a vida da mesma.

Cap. VII 16

Controle da Poluio Atmosfrica ENS/UFSC

7.5.1.2 CICLONES

Ciclones so coletores que utilizam primariamente a fora

centrfuga para a coleta de partculas - Figura 7. 12. Os ciclones podem ter

entrada tangencial ou radial. So compostos por um corpo cnicocilndrico, ao qual entram tangencialmente os gases a depurar, por uma

abertura na parte superior do equipamento - Figura 7. 13. As partculas,

submetidas fora centrfuga no final de certo nmero de voltas chocam-se

com a parede e terminam depositando-se na parte inferior do cone . Figura

7. 14.

Figura 7. 12 Ciclone.

Figura 7. 13 Detalhes de construo de um ciclone.

O ciclones so de grande uso em controle de poluio do ar, principalmente como prcoletores. Devido a sua eficincia baixa para partculas pequenas, o seu uso nesses casos apresenta

restries face impossibilidade de atender normas de emisso mais exigentes. Em geral so utilizados

para a coleta de material particulado com dimetro maior que 5 m. Ciclones de pequeno dimetro

com entrada axial so utilizados em conjunto, trabalhando em paralelo, formando os multiciclones

Figura 7. 15.

Cap. VII 17

Controle da Poluio Atmosfrica ENS/UFSC

Figura 7. 14 Funcionamento do ciclone.

Figura 7. 15 Multiciclones.

Cap. VII 18

Controle da Poluio Atmosfrica ENS/UFSC

Os ciclones podem ser classificados segundo a sua eficincia e perda de carga da seguinte

forma:

- ciclones de baixa eficincia:

- ciclones de mdia eficincia:

- ciclones de alta eficincia (cone longo):

5 < PC < 10 cm H2O

10 < PC < 20 cm H2O

20 < PC < 25 cm H2O

A eficincia de ciclones muitas vezes caracterizada pelo seu "dimetro crtico" ou pelo seu

"dimetro de corte". O dimetro crtico refere-se ao dimetro da partcula que o ciclone coleta com

100% de eficincia. Similarmente, o dimetro de corte refere-se ao dimetro da partcula coletado com

50% de eficincia. Podem ser obtidos pelas seguintes expresses (Lapple) (CETESB, 1990):

18 g .b

d (100 ) =

2. .Vi . p .N v

x10 6

9 g .b

d (50) =

2. .Vi . p . N v

10 6

sendo:

d corte = d(50) []

g = viscosidade do gs [kg/m.s]

p = densidade da partcula [kg/m3]

b

= largura da entrada do ciclone [m]

Vi

= velocidade do gs na entrada do ciclone, de 15 a 21 [m/s] (velocidade das partculas)

Nv = nmero de voltas do "vortex" (3 a 10) - os maiores valores devem ser utilizados para ciclones

de alta eficincia (numero de revoluo dadas pela partculas no interior do ciclone)

Os ciclones convencionais, bem projetados, apresentam dimetro de corte da ordem de 8 m,

enquanto os de alta eficincia apresentam dimetro de corte da ordem de 3 m.

A eficincia fracionada pode ser calculada pela equao de De Paola e Theodore, qual seja:

1 + (d 50 / d )

Onde, d - dimetro da partcula

O dimensionamento de ciclones comumente realizado utilizando-se relaes geomtricas j

conhecidas. A Figura 7. 16 e o Quadro 7. 2 apresentam as relaes geomtricas para ciclones de

entrada tangencial segundo vrios autores (CETESB, 1990).

Figura 7. 16 Relaes geomtricas para dimensionamento de um ciclone tangencial.

Cap. VII 19

Controle da Poluio Atmosfrica ENS/UFSC

A base para o dimensionamento a velocidade de entrada no ciclone, que na prtica varia de 6

a 21 m/s. Os ciclones de alta eficincia so dimensionados para velocidades acima de 15 m/s. O

projeto de um ciclone pode ser realizado a partir de estudos j estabelecidos, tais como o de Lapple

Quadro 7. 2 (CETESB, 1990).

Quadro 7. 2 Relaes geomtricas padronizadas entre os componentes de um ciclone de entrada

tangencial.

Elemento caracterstico

Dimetro do Corpo Cilndrico

Altura da Entrada

Largura da Entrada

Profundidade do Duto de Sada

Dimetro do Duto de Sada

Altura do Corpo Cilndrico

Altura Total

Dimetro do Duto de Descarga do p

Autor

Smbolo

D

a

b

S

Ds

h

H

B

Lapple

Stairmand

Swift

1,0

0,5 D

0,25 D

0,625 D

0,5 D

2,0 D

4,0 D

0,25 D

1,0

0,5 D

0,2 D

0,5 D

0,5 D

1,5 D

4,0 D

0,375 D

1,0

0,44 D

0,21 D

0,5 D

0,4 D

1,4 D

3,9 D

0,4 D

O fator fundamental para o bom funcionamento de um ciclone o seu dimetro. Para uma

determinada perda de carga, a eficincia do ciclone cresce em funo do raio de giro. Como a perda de

carga cresce com o quadrado da velocidade, existe um compromisso com entre ambos fatores, que

impede de diminuir o valor do raio por debaixo de valores que levam s perdas de cargas proibitivas.

Por isso a velocidade de admisso se fixa em um mximo de 21 m/s (CETESB, 1990).

No entanto, o fator mais importante nas caractersticas da reteno de um ciclone so as

propriedades do resduo a separar. O fator mais importante o dimetro da partcula. O emprego de

um ciclone deficiente para partculas de dimetro inferior de 15m, sendo muito pouco tel para

partculas menores que 3 m (CETESB, 1990).

A perda de carga em ciclones de entrada tangencial pode ser estimada pelo mtodo de

Shepherd-Lapple, com a modificao de Briggs para a carga de material particulado. Por este mtodo a

perda de carga expressa por (CETESB, 1990):

1

2 a b

p = 8,19 10 3. g .v i 2

D S 0,0057.C i + 1

Onde,

Ci = concentrao de partculas na entrada (g/m3)

P = perda de carga (cm H2O)

a x b = rea de entrada (cm2)

vi = velocidade de entrada do gs (cm.s-1)

Ds = dimetro de sada (cm)

3

g = densidade do gs (kg/ m )

Outra expresso que pode ser utilizada para o clculo da perda de carga de uma ciclone

apresentada na equao abaixo (MACINTYRE, 1990 - pag.315). Esta expresso leva em conta as

dimenses dadas na Figura 8, abaixo

12.l.h

p =

L L'

2

Kd d 3 3

d d

Cap. VII 20

Controle da Poluio Atmosfrica ENS/UFSC

l

h

dd

s

L

As dimenses esto em ps e o fator

K depende do tipo de entrada e perda

de carga p em polegadas de coluna

d'gua.

K = 0,5 para entrada simples sem

guias

K = 1,0 para entrada com guias retas

K = 2,0 para entrada com guias

expansoras

L'

Figura 7. 17 Dimenses do ciclone

Os ciclones podem tambm serem dividem em dois grupos:

normais

alta eficcia

Esses ltimos so de pequeno dimetro (menor que 25 cm), e possuem maior capacidade de

separao.

Um tipo de ciclone muito utilizado na prtica so os multiciclones ou multi-clones Figura 9.

Os multiciclones so constitudos por um agrupamento de pequenos ciclones da ordem de 25 cm de

dimetro, que trabalham em paralelo e que possuem entrada radial. Os multiciclones apresentam as

seguintes vantagens em relao aos ciclones convencionais:

apresentam menor perda de carga para eficincias equivalentes

so mais eficientes

custam menos

ocupam menor espao (se comparar aos vrios ciclones que seriam necessrios para alcanar a

mesma eficincia);

resistem melhor eroso

Os multiciclones apresentam eficincia muito alta e uma excelente qualidade de separao,

devido a pequenos dimetros, perda de carga aceitvel, conseguida por elevado nmero de unidades

que o compe. No entanto, apresentam um problema srio que o entupimento frequente.

Em geral, pode-se afirmar que a eficincia de um ciclone aumenta com o dimetro e a

densidade da partcula; a velocidade dos gases; comprimento do cone e dimetro de sada; diminuindo

em funo do aumento da viscosidade do gs e o dimetro do corpo do ciclone.

Na descarga do resduo deve-se levar em conta a forma mais contnua e rpida possvel,

existem para isso diversos mtodos. A tendncia atual tem por base empregar de rodillos contnuos

Cap. VII 21

Controle da Poluio Atmosfrica ENS/UFSC

que permitem para o caso de granulometria finas, evacuar rapidamente o resduo depositado - Figura 7.

18. Existem sistemas automatizados que permitem evacuar o resduo em funo da massa depositada

(Figura 7. 19) e dos fenmenos de arrastes - Figura 7. 20 (CETESB, 1990).

Figura 7. 18 - Rosca rotativa.

Figura 7. 19 - Compartimentos de descarga.

Figura 7. 20 - Sistema pneumtico.

USOS, VANTAGENS E DESVANTAGENS:

USOS:

- em geral como pr-coletor de partculas mdias a grandes (> 10 );

- coletor final em alguns casos (ex: trabalhos com madeira/exceto lixamento)

No campo de aplicao normal de separadores centrfugos, emprega-se em instalaes funcionando em

regime contnuo, destacando-se:

Fornos de cimento

Siderurgias e fundies

Indstrias Qumicas

VANTAGENS:

- baixo custo de construo e manuteno;

- perda de carga mdia a baixa (2 a 6"coluna dgua);

Cap. VII 22

Controle da Poluio Atmosfrica ENS/UFSC

- projeto relativamente simples e fcil de operar;

- exige espao relativamente pequeno para instalao;

- no tem limitao de temperatura e presso, exceto pelo material de construo (o ciclone

serve como um excelente eliminador de fagulhas que podem incendiar filtros de tecido).

DESVANTAGENS:

- baixa eficincia para partculas pequenas;

- possibilidade de entupimento no caso de partculas adesivas ou higroscpicas (mais srio em

multiciclones);

- possibilidade de abraso para determinadas partculas e determinadas velocidades;

- no deve ser utilizado para partculas adesivas.

- em geral necessita de segundo coletor para atender emisso exigida.

A longo prazo um fator que influi no rendimento de ciclone a eroso devido ao impacto e

rolizamento das partculas. A abraso alcana um valor mximo para as concentraes altas, a dureza e

tamanho das partculas (partculas de dimetro compreendido entre 5 e 10m produzem efeitos

abrasivos mximos. As partes mais delicadas do ciclone so pontos e linhas de soldagem, e a parte

cnica do depsito acumulado. Para proteg-los deve-se recorrer a revestimentos especiais.

Uma comparao entre coletores gravitacionais e ciclnicos apresentado no Quadro 7. 3.

Quadro 7. 3 - Comparao entre coletores gravitacionais e ciclnicos.

CMARA DE SEDIMENTAO

pr-coletor de partculas grandes (>40m)

Reduz a carga poluidora

CICLONE

USO

em geral pr-coletor de partculas mdias a grandes

(>10m)

coletor final em alguns casos

VANTAGENS

VANTAGENS

USO

baixa perda de carga (10-25mm ca)

projeto, contruo e instalao simples

baixo custo de instalao e de manuteno

no tem limitao de temperatura

coleta a seco: permite recuperao mais

fcil

DESVANTAGENS

perda de carga mdia baixa (2 a 6ca)

baixo custo da construo

simples de operar

pouca manuteno

projeto relativamente simples

espao relativamente pequeno para instalao

no tem limitao de temperatura e presso, exceto

para o material de construo.

DESVANTAGENS

baixa eficincia para pequenas partculas Baixa eficincia de partculas pequenas

possibilidades de entupimento no caso de partculas

(<10m)

adesivas ou higroscpicas

requer espao relativamente grande para a

possibilidade de abraso para determinadas

instalao

partculas e determinada velocidade

no deve ser utilizado para partculas adesivas

em geral necessita do segundo coletor para atender

emisso exigida

Cap. VII 23

Controle da Poluio Atmosfrica ENS/UFSC

Exemplo 1: Dimensionamento de ciclones e determinao da eficincia.

Quadro 7. 4 - Dados da Fonte.

Vazo dos gases:

Temperatura dos Gases:

Presso dos Gases:

Concentrao de Partculas:

Condies normais:

Viscosidade dos gases :

Densidade da Partcula :

37,5 m3.s-1

230 oC

1 atm

5260 mg.m-3

0 C e 1 atm

2,6.10-5 Kg.(m.s)-1

2650 Kg.m-3

Considerar as dimenses de um ciclone convencional, segundo Lapple

Adotar v= 15 m.s-1 e 8 ciclones em paralelo.

Tabela 7. 2 - Distribuio de tamanho das partculas.

0 - 20 m 20 - 30 m 30 - 40 m 40 - 50 m 50 - 60 m 60 - 80 m

2,7 %

6,9 %

9,4 %

10,5 %

10,5 %

16,5 %

> 80 m

43,5 %

Soluo:

rea de Entrada do Ciclone (A1):

A1 =

Q/8 37,5 / 8

=

= 0,312 m 2

v

15

Como A1 = (altura de entrada) (largura de entrada) : A1 = 0,25Dc x 0,5Dc = 0,125Dc

Portanto

Dc =

A1

=

0,125

0,312

= 1,58 m

0,125

Outras dimenses (Quadro 7. 5):

Quadro 7. 5 Dimenses do ciclone projetado.

Dimenses

Altura de entrada

Largura de entrada

Profundidade do duto de sada

Dimetro do duto de sada

Altura do corpo cilndrico

Altura total

Dimetro do duto de descarga do p

Relao

0,5 D

0,25 D

0,625 D

0,5 D

2,0 D

4,0 D

0,25 D

Dimenso (m)

0,790

0,395

0,987

0,790

3,160

6,320

0,395

Agora determinando a eficincia:

Dimetro de corte do ciclone (d50). Adotar Nv entre 3 e 10.

Nv = 6

Cap. VII 24

Controle da Poluio Atmosfrica ENS/UFSC

d 50

9. g . b

=

2. .V i . p . N v

x10 6 = 9.2 ,6x10 .0,395 x10 6 = 7 ,86m

2. .15.2650.6

Eficincia total de coleta ( t ):

Segundo De Paola e Theodore

i =

1

1 + ( d 50 / d i )

Calcular a eficincia fracionada ( i ) Tabela 7. 3.

Tabela 7. 3 - Eficincia fracionada.

mi (%)

di (m)

di (m)

0 20

10

2,7

20 30

25

6,9

30 40

35

9,4

40 50

45

10,5

50 60

55

10,5

60 80

70

16,5

90

43,5

> 80

= 100%

i

0,618

0,910

0,952

0,970

0,980

0,987

0,992

mi x i

0,0167

0,0628

0,0895

0,102

0,103

0,163

0,431

mi x i = 0,968

Eficincia total de coleta = t = mi x i = 96,81 %

Emisso final ( Ef)

- Sem controle : E i = QxCi =

37 ,5m 3 / s.5260mg / m 3 .3600s.1g .1Kg

= 710,1Kg / h

1h.10 3 mg .1000g

- Com controle : E f = E i . (1 t ) = 710,1(1 0,968) = 22 ,72

Kg

h

- Concentrao na sada do ciclone (Cs) a 230C e 1atm

Cs = Ci (1 t ) = 5260(1 0,968) = 168,32

mg

m3

Corrigir Cs para as condies normais ( 0 e 1 atm)

T + 273 1

= 310,12 mg/Nm3

C S ( CNTP ) = C S .

.

273 P

Cap. VII 25

Controle da Poluio Atmosfrica ENS/UFSC

Exemplo 2: Dimensionamento de ciclones e determinao da eficincia

Dados da fonte

Vazo de gases :

25 m3/s

Temperatura dos gases :

230 C

Presso dos gases :

1 atm

Concentrao de partculas :

5260 mg/ m3

Condies padro (normal) :

0 C e 1 atm

Viscosidade dos gases :

2,6 x 10-5 kg .(m.s)-1

Densidade da partcula :

2650 kg. m-3

Distribuio de tamanho das partculas Tabela 7. 4.

Tabela 7. 4 - Distribuio de tamanho das partculas.

0 - 20 m 20 - 30 m 30 - 40 m 40 - 50 m 50 - 60 m 60 - 80 m

2,7 %

6,9 %

9,4 %

10,5 %

10,5 %

16,5 %

> 80 m

43,5 %

Dimenses de um ciclone (ciclone convencional) / Lapple

Adotar V = 15 m/s

Soluo:

Area de entrada do ciclone

A=

Q

V

A1 = 1,67 m2

Como A1 = 0,25 Dc x 05, Dc = 0,12 Dc

Portanto

Dc =

A1

0,125

= ........ m

Outras dimenses

Dimenses

Altura de entrada

Largura de entrada

Profundidade duto de sada

Dimetro duto de sada

Altura do corpo cilndrico

Altura total

Dimetro do duto de descarga do p

Relao

0,5 D

0,25 D

0,625 D

0,5 D

2,0 D

4,0 D

0,25 D

Tabela 4

Dimenso (m)

Dimetro de corte do ciclone ( d 50) Adote Nv entre 3 e 10. Adote Nv = 10.

d 50 =

x 106 (d 50 em m )

Eficincia total de coleta (t)

Segundo De Paola e Theodore

i =

d 50 =

1

d

1 + 50

di

Cap. VII 26

Controle da Poluio Atmosfrica ENS/UFSC

10 =

Portanto, calcule a eficincia para cada faixa granjulomtrica

E da

Tabela 7. 5 - Eficincia fracionada (i)

d i (m)

d i (m)

10

0 - 20 m

25

20 - 30 m

35

30 - 40 m

45

40 - 50 m

55

50 - 60 m

70

60 - 80 m

> 80 m

1

d

1 + 50

10

mi x i

mi (%)

2,7 %

6,9 %

9,4 %

10,5 %

10,5 %

16,5 %

43,5 %

100 %

Eficincia total de coleta = t = (mi x i)

t =

Emisso final (Ef)

Sem controle Ei = Q x Ci =

Kg/h

Com controle Ef = Ei x (1 - t) =

Ei =

25.x3600 x5260

10 6

= 473,4 Kg/h

Kg/h

Concentrao na sada do ciclone (Cs) a 230 C e 1 atm

Cs = Cs x (1 - t) = 5260 x (1 -

mg/m3

Nas condies normais (0 C e 1 atm)

Cs ( N ) = Cs.

(TA + 273) )

273

1

PA

Cs(N) = .................mg/Nm3

Cap. VII 27

Controle da Poluio Atmosfrica ENS/UFSC

7.5.1.3 FILTROS DE TECIDO

Os filtros de tecido so os sistemas de filtragem mais comumente utilizados. Sua utilizao se

d no s para o controle de poluio do ar, mas tambm como parte integrante do processo industrial,

como o caso do processo de produo do xido de zinco.

O princpio de funcionamento de um filtro de tecido simples. Trata-se da passagem da mistura gasosa

que contm partculas atravs de um tecido, sendo que o gs atravessa os poros do tecido e as

partculas, na sua maioria, ficam retidas na sua superfcie, que de tempos em tempos tem que ser

retiradas para evitar uma camada muito espessa, o que dificultar a passagem do gs (aumento da

perda de carga).No comeo do processo de filtragem a coleta se inicia com a coliso das partculas

contra as fibras do meio filtrante e sua posterior aderncia s mesmas. A medida que o processo

continua a camada de partculas coletadas vai aumentando tornando-se, ento, o meio de coleta. Em

determinado momento, torna-se necessria a remoo das partculas coletadas, afim de impedir a

reduo da eficincia do processo.

Os mecanismos envolvidos na coleta de partculas em filtros de tecido so principalmente a

impactao inercial, a difuso, a atrao eletrosttica e a fora gravitacional e secundariamente, a

intercepa. O filtro de tecido um equipamento enquadrado na categoria dos de alta eficincia de

coleta, chegando em alguns casos, a valores maiores que 99,9%.

Os filtros de tecido so classificados primeiramente segundo o formato do meio filtrante ou

seja: tipo manga ou tipo envelope.

Filtro de mangas: Tem a forma de saco alongado, tubular. Segundo o mecanismo de

limpeza das mangas os filtros de manga podem ser classificados da seguinte maneira:

sacudimento mecnico: neste mtodo, o p removido por agitao mecnica, horizontal ou

vertical; o sacudimento mecnico no tem muito xito quando o material particulado consiste de

partculas aderentes, pois a agitao excessiva pode fazer com que as mangas girem ou se soltem dos

ganchos de sustentao - Erro! Fonte de referncia no encontrada.. O ar normalmente penetra

pela parte interna, quando a boca do saco fica embaixo, e sai deixando as impurezas do lado de dentro.

ar reverso: neste caso, as partculas se desprendem do tecido pela inverso no sentido do fluxo

de ar. mais utilizado quando operado com baixas vazes.

jato pulsante de ar comprimido: o sistema mais utilizado em relao aos demais;

comumente, um tubo de Venturi acoplado ao topo de cada manga gera um jato de ar que percorre

(como uma onde) toda a extenso da manga, expandindo-a e fazendo com que a camada aderida ao

tecido se desprenda do mesmo (Figura 7. 22) Neste tipo de filtro o ar normalmente penetra pela parte

interna, como na Figura 7. 23, o ar poludo empurrado de fora pra dentro, deixando o MP aderido

parede externa do saco. Para que no ocorra estrangulamento dos sacos os mesmos possuem uma

estrutura metlica de suporte - Figura 7. 23.

Este ltimo tipo de limpeza o que tem sido mais utilizado atualmente, pois apresenta a

vantagem de exigir uma rea de filtragem menor que os que utilizam por sacudimento mecnico ou ar

reverso, possibilitando limpeza contnua e automtica das mangas.

Cap. VII 28

Controle da Poluio Atmosfrica ENS/UFSC

Figura 7. 21 Filtro de mangas com sistema de

limpeza por sacudimento (Filtro de

mangas com entrada interna do ar

poludo).

Figura 7. 22 Filtro de mangas com sistema de limpeza

por jato pulsante

Cap. VII 29

Controle da Poluio Atmosfrica ENS/UFSC

Sada do

ar limpo

Entrada de

ar + material

particulado

Sada do

material retido

Estrutura interna do

filtro de manga

Figura 7. 23 Filtro de mangas com entrada externa do ar poludo.

Os filtros de manga so geralmente dispostos em baterias ou conjuntos, de modo a conseguir a

rea de filtragem necessria.

Filtro tipo envelope: Quando a concentrao de partculas muito elevada, usa-se, antes do

filtro, um separador do tipo inercial para reteno das partculas maiores. As Figuras 24 e 25 ilustram

este equipamento.

Figura 7. 24 Mecanismo de limpeza do ar num filtro de tecido tipo envelope vertical.

Cap. VII 30

Controle da Poluio Atmosfrica ENS/UFSC

Figura 7. 25 - Filtro de tecido tipo

envelope horizontal

ESCOLHA DO MEIO FILTRANTE

A escolha do meio filtrante a ser utilizado depender das caractersticas do gs transportador

(temperatura, umidade, alcalinidade e acidez), das caractersticas das partculas a serem filtradas

(concentrao, distribuio de tamanhos, abrasividade) do tipo de limpeza a ser utilizado, do custo e da

disponibilidade do mercado. O Quadro 7. 6 apresenta as caractersticas dos meios filtrantes mais usuais

disponveis no mercado para filtros de mangas.

Os filtros de tecido so de elevada eficincia para fumos e poeiras acima de 0,1 m e so

usados na captao de poeira de moagem; mistura e pesagem de gros de cereais; moagem de pedra,

argila e minerais; triturao de cimento; limpeza por abraso; pesagem e peneiramento de produtos

qumicos em gros; trabalhos em madeira, cortumes, fertilizantes, papel, etc.

Os materiais tradicionalmente usados na fabricao de pano so o algodo e a l, desde que

utilizados em temperaturas de at 82 e 90 oC, respectivamente, e para correntes de ar sem umidade.

Para temperaturas mais elevadas e poluentes agressivos a esses materiais, necessrios recorrer a

tecidos de outros materiais, como poliamida, polister, polipropileno, fios metlicos, fibras de vidro,

etc. Os filtros com feltro de polister duram cerca de 3 vezes mais do que os de algodo, e por isto so

tambm muito usados.

Cap. VII 31

Controle da Poluio Atmosfrica ENS/UFSC

Quadro 7. 6 Materiais de tecidos usados em filtros industriais.

Fibra

Temp de Temp mxima

Resist. a cidos

fuso oC

de oper

contnua

Algodo

Decompe

82

ruim

a 150

Creslon

246

121

Bom em cidos

minerais.

Bom para a maior

Dacron

250

135

parte dos cidos

minerais.

Dissolve em

H2SO4 conc.

Dynel

162

71

Pouco efeito

mesmo em alta

concentrao

Fiberglass

798

237

Razovel a boa

Fibra de vidro

800

Razovel a boa

L

300

93

Muito boa

Nilon G.G.

250

93

Razove

Niomex

257

218

Bom

Orlon

250

126

Polister HT-1

371

204

Poliamida

Polipropileno

250

167

93

Teflon

Decompe

a 400 oC

260 oC mas

emite gase

txicos a 232 oC

Boa a excelente

em cidos

minerais

Melhor que

Oniton, pior que

Orlon e Dracon

Razovel

Excelente

Inerte, excet a

fluor

Resist. a lcalis

Muito boa

Resist.

abraso e

flexo

Muito Bom

Bom em lcalis

fracos

Bom para lcalis

fracos.

Razovel em

forte

Bom a muito

bom

Pouco efeito

mesmo em alta

concentrao

Razovel a boa

Razovel a boa

ruim

Excelente

Excelente a

baixas temper.

Razovel para

lcalis fracos

Razovel a bom

No to boa qto

o nylon, melhor

que Orlon e

Dracon

Excelente

Excelente

Inerte exceto a

cloro e flor (tri)

e metais

alcalinos

fundidos

Muito Bom

Razovel

Razovel

Razovel a bom

Excelente

Excelente

Bom

Bom

Excelente

Excelente

Razovel

DIMENSIONAMENTO

O projeto de equipamentos de controle tipo filtro de tecido envolve basicamente a escolha do

tipo de filtro a ser utilizado (manga ou envelope), a escolha do sistema de limpeza, o meio filtrante a

ser utilizado e o dimensionamento da rea de filtragem necessria. O fluxo gasoso deve ser

adequadamente condicionado antes de entrar no filtro de tecido, no que diz respeito temperatura e

umidade.

Cap. VII 32

Controle da Poluio Atmosfrica ENS/UFSC

O dimensionamento da rea filtrante depende da velocidade de filtragem (razo vazo de

gs/rea filtrante) recomendada para o caso especfico. A velocidade de filtragem depende do tipo de

partcula a ser coletada, da sua concentrao, do material filtrante e do sistema de limpeza.Para

limpeza por sacudimento mecnico os valores variam de 0,3 m.min-1 a 1 m. min-1. Para limpeza por

jato reverso com meio filtrante tipo feltro, os valores variam de 2 m.min-1 a 5 m. min-1. Os valores

mais baixos devem ser utilizados para os casos de altas concentraes de partculas ou partculas muito

pequenas, como por exemplo os fumos metlicos. A rea de filtragem necessria deve levar em

considerao tambm a condio do meio filtrante no momento da limpeza. Se a limpeza for feita com

o filtro em operao, a rea de filtragem deve ser calculada em relao s unidades que permanecerem

em operao de forma a no exceder a velocidade de filtragem recomendada.

A velocidade de filtrao recomendada, pela prtica, para cada tipo de poluente. O Quadro

7. 7 mostra a velocidade recomendada para a limpeza com jato reverso.

Quadro 7. 7 - Velocidade recomendada para filtrao com jato reverso.

MATERIAL

VELOC.FILTRAO

MXIMA (ps/min)

xido de alumnio

bauxita

carbono calcinado

carbono verde

carbono mist. banburi

cimento

gesso

9

8

7

5

7

9

8

MATERIAL

ferro cromo britagem

argila

granel (porcelana)

farinha

gros

grafite

VELOC.FILTRAO

MXIMA (ps/min)

9

8

10

10

12

5

USOS, VANTAGENS E DESVANTAGENS:

USOS:

- coletor final de partculas de todos os tamanhos, inclusive submicrmicas, exceto

partculas adesivas;

- proporciona altas eficincias de coleta, chegando a mais de 99,9%;

VANTAGENS:

- pouco sensvel a flutuao de vazo e concentrao;

- coleta a seco possibilitando recuperao fcil do material;

- no apresenta problemas de resduos lquidos;

- manuteno simples;

- operao simples;

- perda de carga e custo de operao moderados;

- vida til longa, chega a 20 anos.

DESVANTAGENS:

- temperatura mxima restringida pelo material da manga;

- custo de manuteno alto;

- pode requerer tratamento especial das mangas para determinadas aplicaes;

- espao requerido razoavel especialmente no caso de limpeza por fluxo reverso (pq a

velocidade menor)

- localizao das mangas furadas relativamente difcil (ex: U.Siderrgica Tubaro 1200

mangas ou 300 por compartimento);

- no pode ser utilizado em condies onde haja condies de condensao de umidade.

Cap. VII 33

Controle da Poluio Atmosfrica ENS/UFSC

A perda de carga em filtros de tecido a somatria da perda de carga do filtro limpo (aps ciclo

de limpeza) mais a rsistncia imposta pela camada de partcula depositada no filtro, a qual varia em

funo do material coletado. Na prtica p fixado um valor de perda de carga mximo e aps atingido

esse limite o sistema de limpeza acionado. Em geral a perda de carga varia de 10 cm H2O a 20 cm de

H2O.

EXERCCIO: Dimensionamento de filtro manga

Determinar o nmero de mangas necessrias para controlar as partculas do efluente gasoso cuja vazo

igual a 4,72 106 cm3/seg., sendo dados:

. vf = 4 cm/s

. dimenses das mangas

= 0,203 m

H = 3,66 m

Primeiro calcula-se rea total de uma manga da seguinte maneira:

A(total) = A(lateral) + A(base)

Figura 7. 1.

A(total) = 2 r h + r

A(total) = (2 x 0,1015 m x 3.66 m) + ( x R2)

A(total) = ( 2 x x 0,1015 x 3,66) + [ x (0,1015)2]

A(total) = 2,334 + 0,03236

A(total) = 2,3665 m2 por manga

Area filtrante = Q gs/ Vf

Area filtrante = 4,720 m3 /seg A filtrante = 118 m2

0,04 m/seg

Figura 7. 26 rea total de uma

manga: lateral mais fundo

Nmero de mangas = 118 m / 2,3665 m.manga

Nmero de mangas = 49,86 = 50 mangas

A QUESTO DOS PS EXPLOSIVOS:

O projeto envolvendo ps explosivos2 deve ser cuidadosamente analisado. Se houver a

ocorrncia simultnea de vapores e ps explosivos pode-se ter uma exploso mesmo com a

concentrao de ambos estando abaixo do Limite Inferior de Explosividade.

2

Leituras recomendadas: ver. Apostila Operao e Manuteno de equipamentos de controle de

poluio do ar. CETESB, 1990 Vol .

Cap. VII 34

Controle da Poluio Atmosfrica ENS/UFSC

Houve caso em que se projetou um filtro manga para manuseio de areia, um caso

aparentemente inofensivo. A areia no entanto estava contaminada com leo, farinha de slica e palha de

milho, materiais altamente explosivos, que acarretam grandes danos s instalaes. Conceitos bsicos

sobre o assunto (CETESB, 1990):

- Energia de ignio : a energia necessria para iniciar a deflagrao do explosivo.

- Deflagrao: o processo de exploso passvel de controle.

- Detonao : o processo de exploso quase instantneo, sendo, portanto,

incontrolvel.

- Presso mxima de exploso - a presso mxima atingida, no processo de

deflagrao.

- Incremento mximo de presso : o valor mximo do quociente entre a variao de

presso e o tempo decorrido nessa variao.

Pode-se ter presso mxima de 08 Kgf/ cm2 e um incremento mximo de 7,6 Kgf/cm2 em 0,02

seg. teremos um valor de incremento mximo de presso de :

7,6 Kgf/cm2 = 380 Kgf/cm2 seg.

0,02 seg.

Existem quatro meios de controlar o risco de exploso (CETESB, 1990):

Uso de gs inerte: Esse mtodo usado no sistema de controle quando o processo

tambm emprega gs inerte. Normalmente se usa o nitrognio.

Conteno de exploso: O filtro manga construdo de maneira tal a evitar danos

maiores. Ele danificado, porm, devido sua construo resistente ele diminui o impacto

da exploso, minimizando os riscos. Projeto europeu adota uma resistncia presso de

choque, que de 10 a 20 % acima da presso mxima de exploso. No exemplo anterior,

por exemplo, o filtro seria construdo para resistir a uma presso de 8,6 a 9,6Kgf/ cm2, uma

vez que a presso mxima de exploso de 8 Kgf/cm2.

Supresso da exploso: Consiste na supresso da exploso aps detectao, pela

injeo de um agente de supresso. Nos EUA, usa-se haletos e na Europa ps inertes. O

sistema confivel mas exige uma rgida manuteno. O sistema tambm a soluo para

uma ocorrncia, e se o problema ocorrer novamente, logo em seguida, ele estar

desarmado.

Uso de vents de descarga: Instala-se vents, de disco de ruptura, para alvio da

presso. o mtodo mais adotado apesar de apresentar algumas desvantagens. Os

principais problemas so:

- Localizao dos vents: A descarga deve ser feita a atmosfera e no no

ambiente de trabalho.

- Os discos podem ser danificados por corroso, abraso ou outro

problema, comprometendo o sistema.

O dimensionamento do vents emprico e o NFPA fornece tabelas e nomgrafos.

Todos eles se baseiam na lei cbica, que expressa o seguinte:

(dp / dt)max. . V1/3 = Cte

Cap. VII 35

Controle da Poluio Atmosfrica ENS/UFSC

dp / dt = incremento mx. de presso Kgf / m2/s

V = volume do filtro ( m3)

A constante K chamada de K mt para P e Kg para gases. Com base nisso se dimensiona o

vent de acordo com a relao:

F2 = F1 .

V2/32___

V2/31

Onde: F1 = rea do vent no vaso de teste necessria para evitar que a presso suba acima de

certo valor.

F2 = rea do vent no filtro manga para as mesmas condies

V1 = Volume do vaso de teste

V2= Volume do filtro manga

O Quadro 7. 8 mostra a classificao de risco para ps, de acordo com a energia de ignio. O

Quadro 7. 9 mostra os valores para alguns ps levantados em testes. sabido tambm que o valor

Kmt indiretamente proporcional ao dimetro da partcula e ao seu formato. A pequena energia de

ignio do Quadro 7. 8 comparvel aquela liberada em uma fasca eltrica ou por uma superfcie

quente.

Quadro 7. 8 Classificao de ps quanto ao risco de exploso.

CLASSE

DE

RISCO

1

2

3

KST

Fonte fraca de ignio

(E 10 W.s)

100

101-200

>200

Fonte forte de ignio

(E 10.000 W.s)

200

201-300

>300

A grande energia de ignio corresponderia por exemplo a uma lngua de fogo transportada

pelos dutos.

Outras recomendaes so as seguintes:

As mangas situadas prximas ao vent interferem no seu funcionamento, portanto a rea do vent

deve ser livre.

Os painis de alvio de exploso no devem Ter mais que 10 Kgf/m2 de presso de abertura,

devendo ser presos para no serem arremessados distncia.

Cap. VII 36

Controle da Poluio Atmosfrica ENS/UFSC

Quadro 7. 9 Valores de presso mxima de explorao e incremento mximo de presso

(KST) para a alguns ps

P

CARVO

DEXTRINA

PIGMENTO

ALUMNIO

FARINHA

METILCELULOSE

RESINA EPOXI

PRODS. FARMAC.

MADERIRA

POLIETILENO

ACAR

IGNIO QUMICA

FASCA ELTRICA

(E 500 W.s)

(E = at W.s)

Pmax

KST

Pmax

KST

(bar)

(BAR.m.S-1)

(bar)

(BAR.M.s-1)

7.7

85

s/ignio

___

8.7

200

8.5

100

10.0

300

9.7

200

11.5

550

11.0

450

8.6

57

10.0

160

8.2

180

9.0

200

9.0

200

7.8

160

---230

7.5.1.4 PRECIPITADORES ELETROSTTICOS

Os precipitadores eletrostticos vem sendo utilizados h muitos anos como um meio efetivo

para o controle de emisses atmosfricas na forma de partculas - Figura 7. 27.

A histria do precipitador se inicia em 1824 quando Hohlfeld consegue tornar lmpido o

contedo de um cilindro contendo nvoas utilizando para tanto um ponto eletrificado no seu interior.

Em 1850, Guitard, em experimento anlogo consegue o mesmo efeito utilizando fumaa de tabaco. Em

1907 Frederick Gardner Cottrell constri um precipitador eletrosttico de sucesso comercial. Em 1908

Cottrell patenteia um precipitador eletrosttico utilizado com sucesso em uma fbrica de cido

sulfrico de Pinole, Califrnia - USA. As instalaes industriais pioneiras se deram no perodo de 1907

a 1920 (CETESB, 1987).

O mecanismo de coleta principal obviamente a fora eltrica. O processo de precipitao

eletrosttica se inicia com a formao de ions gasosos pela descarga do corona de alta voltagem no

eletrodo de descarga. A seguir as partculas slidas e/ou lquidas so carregadas eletricamente pelo

bombardeamento dos ons gasosos ou eletrons. O campo eltrico existente entre o eletrodo de descarga

e o eletrodo de coleta faz com que a partcula carregada migre para o eletrodo de polaridade oposta,

descarregue a sua carga, ficando coletada. De tempos em tempos a camada de partcula se desprende

do eletrodo de coleta, pela ao do sistema de "limpeza" e por gravidade se deposita na tremonha de

recolhimento de onde ento transportada para o local de armazenamento para posterior

condicionamento e/ou reutilizao e/o reposio final. O processo de carregamento e coleta de

partcula mostrado na Figura 7. 28 (CETESB, 1987).

Cap. VII 37

Controle da Poluio Atmosfrica ENS/UFSC

Figura 7. 27 Processo de purificao do ar em um P.E. e disposio final.

Electrons

livres

Eletrodo

negativo

de alta

voltagem

Partcula

de p

+

+

+

+

Electrons

+

ons positivos

Eletrodo coletor aterrado

Regio efeito corona

ons negativos

Figura 7. 28- Processo de carregamento e coleta de partculas.

O aerosol passa entre dois eletrodos onde existe uma grande diferena de potencial eltrico. As

partculas do aerosol precipitam-se sobre o eletrodo de baixo potencial Figura 7. 29.

coletor

de alta voltagem

arame

de baixa voltagem

superfcie plana

Cap. VII 38

Controle da Poluio Atmosfrica ENS/UFSC

remoo de partculas < 1

eficincia - 95 - 99%

Figura 7. 29 Precipitador eletrosttico

Os precipitadores eletrostticos podem ser classificados da seguinte forma:

a) Quanto voltagem

baixa voltagem :

alta voltagem

:

voltagem menor ou igual a 30Kv

voltagem maior que 30 Kv

b) Quanto polaridade do eletrodo de descarga

corona positivo

corona negativo

c) Quanto ao nmero de estgios

simples estgio com carga e disposio simultneos

duplo estgio, com carga em um primeiro estgio e a deposio num estgio posterior

d) Quanto geometria de eletrodo de coleta:

tubulares

em forma de placas

Os precipitadores podem ainda serem classificados em secos e unidos dependendo da utilizao

ou no de lquido de lavagem no mesmo.

Os precipitadores de baixa voltagem, com corona positivo e duplo estgio em geral tem

empregos no industriais e so de pequeno porte, como por exemplo aqueles utilizados em conjunto

com sistemas de ar condicionado.

Cap. VII 39

Controle da Poluio Atmosfrica ENS/UFSC

A Figura 7. 30 mostra um precipitador eletrosttico de aplicao industrial que apresenta

eletrodo de descarga tipo arame e eletrodo de coleta tipo placas. A Figura 7. 31 mostra as formas de

eletrodos de descarga e coleta usualmente utilizados.

O carregamento das partculas se d por dois

processos. Para partculas maiores que 0,5 m em

dimetro tem-se o carregamento pelo campo eltrico.

Para partculas de dimetro menor que 0,2 m

predomina o carregamento por difuso inica. Para

partculas com dimetro entre 0,2 m e 0,5 m agem os

dois mecanismos.

Figura 7. 30 - Precipitador eletrosttico de aplicao

industrial

Figura 7. 31 - Formas de eletrodos de descarga e coleta usualmente utilizados.

Cap. VII 40

Controle da Poluio Atmosfrica ENS/UFSC

A eficincia de coleta de precipitadores eletrostticos usualmente expressa pela frmula de

Deutasch-Anderson qual seja (CETESB, 1987).:

A

= 1 exp( W )

Q

sendo:

n = eficincia de coleta

Q = vazo de gs

A = rea de coleta

W = velocidade de migrao

A velocidade de migrao funo dos seguintes parmetros: dimetro das partculas,

voltagem aplicada, campo eltrico, constante dieltrica da partcula, viscosidade do gs e temperatura

de operao. Existem frmulas para o clculo da velocidade de migrao no entanto, na prtica ela

obtida experimentalmente principalmente em modelos reduzidos. Os valores usuais se situam na faixa

de 1 cm s-1 a 15 cm s-1 (CETESB, 1987).

Uma caracterstica importante da partcula que influencia a sua coleta em precipitadores

eletrosttico e a sua resistividade eltrica. Partculas de baixa resistividade se carregam facilmente mas

tambm cedem sua carga com facilidade ao atingir o eletrodo de coleta podendo em consequncia

retornar ao fluxo gasoso. J em relao s partculas de resistividade muito alta ocorre o inverso

podendo gerar o processo denominado "back-corona" que uma descarga localizada no eletrodo de

coleta, devido formao de uma camada de material no condutor. A faixa ideal da resistividadde

para utilizao em precipitadores est entre 5,0 x 103 cm e 2,0 x 1010 cm (CETESB, 1987).

Existem formas de condicionamento da resistividade sendo a principal o uso de controle de

temperatura e umidade.

Um sumrio das vantagens, desvantagens e usos do precipitador eletrosttico mostrado

abaixo:

Vantagens:

Alta eficincia de coleta. Pode exceder a 99,9%;

Coleta partculas muito pequenas. Teoricamente no h limite inferior do tamanho de partcula

possvel de ser coletado;

Baixo custo operacional;

Baixa perda de carga. Em geral no excede 1,25 cm H2O;

Existem poucas partes mveis o que implica em reduo de manuteno;

Podem coletar partculas slidas ou lquidas que so difceis de coletar por outros equipamentos;

Podem operar a temperaturas de at 650 oC;

A eficincia de coleta pode ser aumentada pela incluso de novos mdulos;

Coleta o material a seco;

Podem ser opera os continuamente com pouca manuteno em perodos de tempo longos;

Pode processar altas vazes de gases e com uma faixa ampla de concentraes;

Pode ser utilizado para gases a presses de at 10 Kg cm-2 e tambm em condies de vcuo;

Vida til longa. Chega a mais de vinte anos.

Cap. VII 41

Controle da Poluio Atmosfrica ENS/UFSC

Desvantagens:

Investimento inicial alto;

Exige grandes espaos para sua instalao, principalmente para precipitadores quentes;

Apresenta riscos de exploses quando processa gases ou partculas combustveis;

Exige medidas especiais de segurana para evitar acidentes com alta voltagem;

Alguns materiais so extremamente difcieis de coletar por apresentarem resistividade muito baixa ou

muito alta;

No so adequados para casos que apresentam muita variao de condies, exigindo controle

automtico fino".

Usos:

Coletor final de partculas de todos os tamanhos

Para fontes mdias a grandes

Em geral para razes grandes

Aplicaes dos Precipitadores Eletrostticos:

1. Indstria de Cimento :

- limpeza dos gases dos fornos

2. Fbrica de Papel

- recuperao de sais de enxofre dos gases das chamins das caldeiras do processo Kraft

3. Indstria do Ao

- limpeza das correntes de gases dos fornos para permitir o uso como combustvel

- remoo do alcatro de gases de coquerias

4. Indstrias Gerais

- coleta de resduo em suspenso

5. Indstria de Metais No-Ferrosos

- recuperao de materiais dos gases das chamins

- coleta da nvoa cida

- limpeza das correntes de gs para as indstrias de cidos

6. Indstria Qumica

- coleta da nvoa de cido sulfrico e fosfrico

- limpeza de vrios tipos de gs como H, CO2, SO2

- remoo de p de fsforos elementares no estado de vapor

Cap. VII 42

Controle da Poluio Atmosfrica ENS/UFSC

7.5.2 COLETORES MIDOS

No caso de coletores midos, os exemplos mais caractersticos so os lavadores. Estes

equipamentos tm, basicamente, como princpio bsico de funcionamento, a absoro do material

particulado (absorbato) presente em fluxo gasoso por meio de um lquido (absorvente), mediante

contato (mistura entre essas duas fases), o qual pode ocorrer de diferentes maneiras, dependendo do

tipo de lavador. O lquido retm o material particulado onde, posteriormente, tem essa parte slida

separada, retornando ao processo para dar continuidade lavagem da corrente gasosa.

Utilizam um meio lquido para aumentar o tamanho das partculas do aerosol para facilitar a remoo

das corrente de ar.

Desvantagem J necessidade de tratamento do resduo lquido ou slido.

LAVADORES (SCRUBBERS)

Os lavadores so equipamentos de controle de poluio de ar que podem ser utilizados tanto

para o controle de material particulado como para o controle de gases e vapores. Nesta seco ser

tratado de lavadores utilizados para o controle de material particulado. Os lavadores utilizados para o

controle de gases e vapores recebem a denominao de absorvedores (CETESB, 1987).

Uma primeira classificao de lavadores baseada na energia requerida (perda de carga) para

fazer o fluxo gasoso passar atravs do mesmo. Nessa classificao tem-se (CETESB, 1987):

lavadores de baixa energia : perda de carga (P)

lavadores de mdia energia : perda de carga (P)

lavadores de alta energia

: perda de carga (P)

de at 7,5 cm H2O

de 7,5 cm H2O a 25 cm H2O

maior de 25 cm H2O

Existe um nmero grande de tipos de lavadores disponveis no mercado. Abaixo so citados os

mais usuais:

cmara de spray (borrifo) gravitacional

coletores dinmicos midos

lavadores ciclones de spray

torres de enchimento (no se aplicam a MParticulado)

lavadores de impactao

lavadores auto-induzidos (de orifcio)

lavador venturi

Nas Figura 7. 32 e 7.33 so mostrados alguns tipos de lavadores disponveis no mercado.

Cap. VII 43

Controle da Poluio Atmosfrica ENS/UFSC

Figura 7. 32 - Lavador venturi:

- gua injetada em um estreitamento de tipo venturi por meio de

um anel alimentador. O material recolhido em um separador.

- remoo de partculas < 1

-eficincia 99%

Os lavadores auto-induzidas e o lavador venturi so tambm denominados de "lavadores gsatomizador" face ao processo de atomizao do lquido que ocorre pela passagem do gs a ser tratado.

Figura 7. 33 - Lavadores ciclnicos de spray.

Cap. VII 44

Controle da Poluio Atmosfrica ENS/UFSC

Alm da geometria, perda de carga e velocidade do gs outro parmetro importante de

lavadores a quantidade de gua utilizada, a qual usualmente expressa em termos de razo lquidogs. A razo lquido-gs determina a quantidade de gua (absorvente) a ser utilizada em funo do

volume de gs tratado. O Quadro 7. 10 apresenta os principais parmetros operacionais para alguns

tipos de lavadores. Uma outra classificao destes equipamentos baseia-se na forma de contato

partcula/lquido absorvente. Neste caso, pode-se citar os lavadores do tipo cmara de asperso

(spray) gravitacional, ciclones de asperso, dinmicos midos, de impactao ou de orifcio, Venturi

e torre de enchimento. Detalhes de algumas destas modalidades sero abordados mais adiante, quando

se tratar de absorvedores (lavadores de gs).

Quadro 7. 10 - Principais parmetros operacionais de alguns lavadores. Fonte: CETESB, 1987.

Tipo de lavador

Velocidade do

Perda de carga Razo lquido / gs Eficincia para

-1

gs (cm s )

cm H2O

(l. m-3) *

partculas < 2 m

90 a 150

2,5

0,3 a 2

Baixa

Cmara de spray

gravitacional

100 a 250

6 a 15

0,4 a 0,7

Mdia

Ciclnico

(na cmara)

1.500 a 10.000

10 a 25

1,3 a 5,3

Mdia

Auto induzido

(no orifcio)

6.000 a 18.000

25 a 250

0,3 a 1,3

Alta

Venturi

* a gua em geral recirculada aps sofrer tratamento

O mecanismo de coleta predominante no caso de lavadores para coleta de MP a impactao

inercial. Outros mecanismos so a fora centrfuga, no caso de lavadores centrfugos e a fora

gravitacional. A impactao em lavadores ocorre principalmente entre as partculas e as gotas de

lquido (CETESB, 1987).

Existem vrios modelos e teorias para a determinao da eficincia de lavadores. A mais

abrangente a "Teoria do Poder de Contato" desenvolvida por Lapple (1955). A assumida fundamental

dessa teoria a seguinte (CETESB, 1987):

* Quando comparados com o mesmo consumo de energia, todos os lavadores apresentam

substancialmente a mesma eficincia de coleta para uma mesma distribuio de tamanho de

partculas, independentemente do mecanismo envolvido e independentemente do meio fornecedor de

energia, seja lquido ou gs.*

Matematicamente a eficincia, segundo essa teoria expressa por (CETESB, 1987):

= 1 e ( A. P )

B

T

A. PTB )

(

= 1 e

sendo:

= eficincia de coleta (base 1)

= energia total fornecida ao lavador (HP/1000CFM)

PT

A e B = so constantes empricas que dependem do material particulado a coletar

A energia total PT pode ser calculada por:

PT = Energia fornecida pelo lquido + Energia fornecida pelo gs

PT = 0,1575 Pl + 0,583 p ( Q1/Qg)

Cap. VII 45