Professional Documents

Culture Documents

Informe 7 Procesos Fresado Torneado

Uploaded by

Jose Alberto Brito RodriguezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Informe 7 Procesos Fresado Torneado

Uploaded by

Jose Alberto Brito RodriguezCopyright:

Available Formats

12

PRACTICA DE PROCESOS DE FABRICACIN NO. 7

FRESADO Y TORNEADO CONVENCIONAL NRC: 3853

Jos Alberto Brito Rodrguez*

David Gonzales Solano***

Carlos Camargo Solano**

Yanelis Payares Osorio****

* Estudiante de ingeniera industrial, fundacin Universidad Del Norte, Barranquilla Colombia. Email:

jbritoa@uninorte.edu.co Cdigo: 200071155

** Estudiante de ingeniera industrial, fundacin Universidad Del Norte, Barranquilla Colombia.

Email: ccamargoa@uninorte.edu.co Cdigo: 200047429

*** Estudiante de ingeniera industrial, fundacin Universidad Del Norte, Barranquilla Colombia.

Email: dsolanoa@uninorte.edu.co Cdigo: 200044803

**** Estudiante de ingeniera industrial, fundacin Universidad Del Norte, Barranquilla Colombia.

Email: payaresy@uninorte.edu.co Cdigo: 200073840

1. INTRODUCCIN

Los procesos de mecanizado en la actualidad

constituyen unos de los procedimientos ms

importantes en la obtencin de geometras

especficas de materiales mediante la aplicacin

de medios mecnicos, debido a la alta

versatilidad y gran precisin que ofrecen. El

siguiente informe trata sobre dos procesos de

mecanizado muy importantes en el aspecto

industrial que son: las tcnicas de fresado y

torneado convencional, ambos son procesos de

remocin de material que ofrecen distintas

formas finales con una pieza en bruto, mediante

el uso determinado de ciertas herramientas de

trabajo. Durante los mtodos se elimina parte

del material dando origen a la viruta.

En el mecanizado por torneado se genera una

geometra cilndrica, mediante el uso de una

herramienta llamada torno, estas mquinas

operan haciendo girar la pieza a mecanizar

mientras una o varias herramientas de corte son

empujadas en un movimiento regulado de

avance contra la superficie de la pieza.

En el fresado se da un movimiento de una

herramienta rotativa llamada fresa con varios

filos de corte denominados dientes, estos

ejecutan movimientos en casi cualquier

direccin de los tres ejes posibles en los que se

puede desplazar la mesa donde va fijada la pieza

que se mecaniza. Esta prctica tuvo como

objetivos presentar las principales caractersticas

de una maquina fresadora y el torno mecnico,

reconocer en que consiste cada proceso y sus

respectivas diferencias dependiendo de su uso

en la industria, saber si los parmetros de corte

fueron apropiados en la prctica experimental de

cada operacin y por ultimo reconocer el tipo de

PROCESOS DE FABRICACION

12

viruta originada y el acabo superficial que se

obtuvo durante el desarrollo de la experiencia.

2. MONTAJE Y PROCEDIMIENTO

En primer lugar, se dieron las instrucciones

respectivas generales acerca de la prctica de

laboratorio donde se hizo entrega de las piezas

(Figura 1, 2 y 3) en bruto a las cuales se les

realizara los procesos de torneado y fresado. Se

realiz inicialmente el proceso de torneado y

luego a la semana siguiente el proceso de

fresado.

-Procedimiento 1 (Torneado): * Inicialmente

escuchamos las indicaciones y recomendaciones

del operario de maquina dispuesto en el

laboratorio acerca de la manipulacin de la

mquina.

Nota: No se trabaj con una longitud de 150

mm por seguridad, ya que debe existir un agarre

seguro entre la pieza y la mquina.

Fig. 4

Fig. 1

Cilindro de aluminio proceso de

torneado

Fig. 2

Cilindro de latn proceso de

torneado

Operario y

Torno

convencional

* Luego se configuro la maquina torneadora

segn lo requerido. Primero se trabajara con el

cilindro de latn y luego con el de aluminio.

Fig. 5

Ajustes de la

mquina de

torno

Fig.

3

Placa de acero aleado con bajo carbono

proceso de fresado

PROCESOS DE FABRICACION

12

* Se realizaron cinco pasadas con el cilindro de

latn el cual paso a tener un dimetro inicial de

25.4 mm a 20 mm con una longitud de 100 mm,

se deba tomar el tiempo de cada una de estas

pasadas.

* Luego se realizaron cuatro pasadas ms para

el mismo cilindro de latn y esta vez se

disminuy el dimetro de 20 mm a 16 mm, con

una longitud de 50 mm, tambin debamos

tomar el tiempo de mecanizado de cada pasada.

Fig. 7

Viruta

generada por

el cilindro de

aluminio

* Una vez terminado el cilindro de latn,

procedimos a realizar exactamente el mismo

proceso, pero con el cilindro de aluminio.

Fig. 6

Mecanizado

del aluminio

* Finalmente se tomaron las debidas medidas

del dimetro y longitud luego del mecanizado

para los cilindros de latn y aluminio para las

longitudes de 100 mm y 50 mm (Tres medidas

para cada dimensin para calcular la respectiva

media y desviacin).

Fig. 8

* Durante el proceso de torneado debamos

registrar el avance y la velocidad de giro que

llevaba la mquina de corte para as poder

calcular la velocidad de avance experimental, la

velocidad de corte promedio y el avance

experimental del mecanizado.

Proceso de

medicin

* Acabado el proceso de torneado, se realiz un

registro fotogrfico y un anlisis del acabado

superficial final, as como la viruta generada

durante el proceso.

PROCESOS DE FABRICACION

12

-Procedimiento 2 (Fresado): * Inicialmente

escuchamos las indicaciones y recomendaciones

del operario de maquina dispuesto en el

laboratorio acerca de la manipulacin de la

mquina.

* Se recolecto informacin general de la

maquina como numero de dientes, dimetro de

la fresa, numero de revoluciones por minutos,

as como el tipo especfico de placa con la que

estbamos trabajando.

Fig. 9

Fig. 10

Mquina de

fresa y

operario

Integrante del

grupo

manipulando

la fresadora

* Una vez recibida la placa de acero procedimos

a marcar con una punta de trazar el centro

geomtrico de la pieza (Que sera el punto de

eje de la maquina), as como las ranuras de gua

en forma de cruz que serviran para fresar la

placa.

* Cada ranura deba tener una longitud de 50

mm, un ancho de 8 mm y una profundidad de

corte mxima de 4 mm.

* Luego de terminar de fresar la placa y hacer la

cruz del diseo se sac la placa de la mquina y

se limpi toda la viruta y restos de metal que

quedaron en ella.

Fig. 11

Toma del

tiempo del

proceso

Nota: debamos tener en cuenta que cada vuelta

del tambor de la maquina cortaba 3 mm, es decir

que se necesitaran 8 vueltas y 1 mm adicional

para completar media ranura de la placa.

* Una vez tenido el diseo hecho se coloc la

pieza en la fresadora y un integrante del grupo

realizo las debidas vueltas del tambor, se deba

tomar el tiempo total que duraba el mecanizado

para cada ranura de la placa metlica.

* Una vez limpia la placa se tomaron varias

medidas de la longitud y el ancho de cada

ranura, con su debida media y desviacin.

PROCESOS DE FABRICACION

12

Fig. 12

Dos ranuras en

forma de cruz

mecanizadas y

con viruta

Fig. 13

Toma de

medidas

de la

placa

fresada

* Finalmente procedimos a calcular la velocidad

de avance promedio con las ecuaciones de

fresado y determinar el rango de velocidades de

avance recomendadas segn los parmetros de

corte ya estandarizados a nivel global.

3. RESULTADOS

En cuanto a los resultados del procedimiento #1

(operaciones de torneado), descrito en el punto 2

de este informe, a continuacin, se contempla

los resultados experimentales. Avistar las 2

mediciones realizadas por cada estudiante

(tiempo experimental y velocidad de giro) a las

barras cilndricas suministradas y aquellas

mediciones indirectas calculadas siguiendo las

indicaciones de la gua proporcionada para este

informe.

Es importante mencionar que, para fines de este

procedimiento, no fue calculada la operacin

para la longitud de 150 mm debido al

cumplimiento de las condiciones de seguridad

para el uso del torno mencionadas por el gua de

laboratorio, quien indic que realizar esta

operacin significara un riesgo ya que la

distancia entre la pieza de trabajo y la maquina

no era segura.

Tiempo

Velocidad de

Experimental

Latn

giro N

Texp

(R/min)

(min:s:ms)

L1= 100 mm

6:38:50

355

L2= 50 mm

5:15:50

535

Tabla 1. Resultados barra de Latn

Las siguientes dos tablas muestran datos

experimentales recolectados en el laboratorio y

que sern necesarios para hallar las mediciones

indirectas solicitadas:

L1=100 mm

Cantidad de pasadas

5

Avance (mm)

0.201

Se llev el dimetro de 25.4 mm a 20 mm

Tabla 2. Resultados primera longitud de 100mm

L1=50 mm

Cantidad de pasadas

4

Avance (mm)

0.067

Se llev el dimetro de 20 mm a 16 mm

Tabla 3. Resultados segunda longitud de 50mm

Ahora, para calcular la medida indirecta de la

velocidad de avance experimental utilizaremos

la relacin:

V exp=

l

Texp

As tenemos qu:

PROCESOS DE FABRICACION

12

Vexp ( L1 ) =

100

mm

=14.28

7

min

Vexp ( L2 ) =

50

mm

=10

5

min

Fexp=

El Registro en tabla es el siguiente

En cuanto a la medida indirecta de la

velocidad de corte promedio utilizaremos la

relacin:

Dprom=

Df + Do

2

As tenemos que:

25.5+ 20

=22.7 mm

2

Vc ( L1 ) = ( 22.7 )( 355 ) =25316.5

Dprom ( L 2 )=

mm

min

20+16

=18 mm

2

Vc ( L2 )= ( 18 ) ( 535 )=9630

mm

min

Finalmente, el avance experimental est dado

por:

Fexp=

Vexp

N

As tenemos que:

Fexp ( L 1 )=

L1

L2

V (/)

14.28

10

(/)

2516.5

9630

(/)

0.040

0.018

Tabla 4. Resultados clculos de medidas

indirectas y velocidades

Para el ALUMINIO, repetimos la operacin.

Como resultado obtuvimos lo siguiente:

Vc=Dprom N

Dprom ( L 1 )=

10

=0.018

535

14.28

=0.040

355

Tiempo

Velocidad de

Experimental

Aluminio

giro N

Texp

(R/min)

(min:s:ms)

L1= 100 mm

7:53:30

355

L2= 50 mm

10:26:42

535

Tabla 5. Resultados barra de aluminio

Las siguientes dos tablas muestran datos

experimentales recolectados en el laboratorio y

que sern necesarios para hallar las mediciones

indirectas solicitadas:

L1=100 mm

Cantidad de pasadas

6

Avance (mm)

0.201

Se llev el dimetro de 25.4 mm a 20 mm

Tabla 6. Resultados primera longitud de 100mm

L1=100 mm

Cantidad de pasadas

4

Avance (mm)

0.030

Se llev el dimetro de 25.4 mm a 20 mm

Tabla 7. Resultados segunda longitud de 50mm

PROCESOS DE FABRICACION

12

Los resultados de las mediciones indirectas son

los siguientes:

Datos relevantes:

L1

L2

V (/)

16.7

25

(/)

2516.5

9630

(/)

0.047

0.046

Tabla 8. Resultados clculos de medidas

indirectas y velocidades

Con un calibrador se realiz la medicin en

diferentes puntos de la pieza torneada el

dimetro de cada cilindrado y su longitud

correspondiente. El registro es el siguiente:

Latn

L1=150 mm

Dexp

Lexp

20

100

20

100

20

100

20

100

L2=100 mm

Dexp

Lexp

15.9

50

15.9

50

15.9

50

15.9

50

1

2

3

Media

Desviaci

0

0

0

0

n

Tabla 9. Mediciones para el latn

Aluminio

L1=150 mm

Dexp

Lexp

20.28

100

20.18

100

20.2

100

20.22

100

L2=100 mm

Dexp

Lexp

1

16.21

50

2

16.2

49.82

3

16.2

50

Media

16.20 49.94

Desviaci

0.004 0.084

0.0432

0

n

7

8

Tabla 10. Mediciones para el aluminio

En cuanto a los resultados del procedimiento #2

(operaciones de fresado), descrito en el punto 2

de este informe, a continuacin, se contempla

los resultados experimentales. Avistar las 3

mediciones realizadas por cada estudiante

(longitud (L), ancho (T) y tiempo (t)) a la placa

suministrada y aquellas mediciones indirectas

calculadas siguiendo las indicaciones de la gua

proporcionada para este informe.

Dimetro de la fresa: 8mm

4 dientes la fresa (n)

Se trabaj con una placa de acero 1020

(Acero blanco, Alloy Steels soft)

850 Rev/min (N) revoluciones

L1

(mm

)

L2

(mm

)

T1

(mm

)

T2

(mm

)

56

7.50

7.68

56.02

7.4

7.63

56.05

7.45

7.65

56.12

57

57.0

4

57.1

57.0

9

57.0

5

7.48

7.59

t1

t2

(min:

s:ms)

(min:

s:ms)

5:26:

37

5:08:

10

Med

5:26: 5:08:

56.05

7.45 7.63

ia

37

10

Desv

0.045 0.04 0.037 0.03

iaci

0

0

4

02

6

26

n

Tabla 11. Longitudes, anchos y tiempos de

maquinado de las ranuras

Para calcular la velocidad de avance promedio

para cada una de las ranuras utilizadas

utilizaremos:

V exp=

l

Texp

V exp ( L 1 )=

56.05

mm

=11.21

5

min

V exp ( L 2 )=

57.05

mm

=11.41

5

min

PROCESOS DE FABRICACION

12

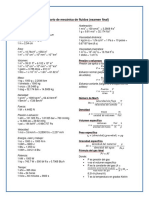

El rango de velocidades de avance recomendada

basado en la tabla 5 Consideraciones generales

para operaciones de fresado en la gua de

parmetros de corte para un Alloy Steels soft

ubicado en la seccin Range of conditions es

el siguiente:

Velocidad de avance (mm/min)

60000 370000

Tabla 12. Velocidad de avance recomendada

Podemos darnos cuenta la gran variacin que

existe entre las velocidades experimentales y

recomendadas, este anlisis se har en el tem

siguiente y en las preguntas de discusin.

4. ANLISIS DE RESULTADOS

En el laboratorio de Fresado y torneado, se

realizaron varias mediciones, se freso la placa

de acero y se tornearon dos barras, una de

bronce y otra de Latn. A todos estos procesos

se les tomo el tiempo. Los errores presentes en

esta experiencia ocurrieron debido a tomar mal

el tiempo a la hora del torneado y fresado, pues

a pesar de utilizar cronometro este no se detena

exactamente cundo se terminaba de realizar el

proceso, por lo que se debe tener en cuenta esta

variacin para explicar la desviacin en los

datos y el clculo de las velocidades y avances.

A partir de estos datos tambin se evidencia que

para este tipo de procesos hay que tener una

velocidad de corte muy baja a la hora de hacer

el fresado dependiendo del desbaste con una

poca profundidad y avance, a diferencia del

acabado que se realiza con una velocidad alta

una profundidad pequea y un avance lento;

esta es una de las razones por las cuales se ve en

los resultados el uso de estos tres factores

dependiendo de la maniobra que se vaya a

realizar a la pieza.

Adems, con los resultados obtenidos se puede

decir que los procesos de torneado y fresado son

muy importantes a nivel industrial por lo que es

primordial tener en cuenta las tolerancias para

los diferentes procesos de fabricacin y as

poder obtener la pieza requerida si ningn

defecto.

Existi una gran variacin entre la velocidad de

avance experimental y terica bsicamente por

la manipulacin del operario, que en este caso

fue uno de los integrantes de nuestro grupo, este

no era tan constante a la hora de ejecutar el

mecanizado lo que afectaba el tiempo del

mecanizado y por ende los clculos de las

velocidades, etc.

Por otra parte, vemos que estas mquinas de

mecanizado pueden llegar a ser muy precisas,

nosotros corroboramos esto tomando las

medidas dimensionales luego del proceso y

comparndolas con las nominales, los errores

entre ellas no eran muy altos y estaban dentro

del rango permitido para la ingeniera.

5. PREGUNTAS DE DISCUSIN

Estuvo

la

velocidad

de

avance

experimental dentro del rango de velocidad

de avance recomendado en el proceso de

fresado?

Para las ranuras hechas no se present una

velocidad de avance experimental dentro del

rango de velocidad de avance recomendado.

Como se puede apreciar en la tabla sobre

consideraciones generales para la operacin del

PROCESOS DE FABRICACION

12

fresado (Anexo 1), las cifras experimentales no

se aproximan a las recomendadas.

condiciones se pueden mejorar con el uso de

diferentes gases.

El valor experimental hallado fue de:

Con las herramientas y equipos disponibles

durante la prctica es posible realizar una

pasada final de acabado en el proceso de

fresado?

11.21

mm

min

(Ranura 1) usando la ecuacin

carbono entonces vemos la diferencia entre las

velocidades.

Es importante reconocer que para realizar un

acabado en las operaciones de fresado es

necesario contar con las herramientas en un

estado ptimo. En consulta con el gua de

laboratorio acerca de esta pregunta, concluimos

que, si es posible realizar un acabado, pero que

sera necesario disminuir la velocidad de avance

de la herramienta y la profundidad de corte. As

mismo concluimos que, aunque la herramienta

posee desgaste este no ser (por ahora) mayor

inconveniente para el acabado.

Hubiese

sido posible realizar

el

mecanizado propuesto con un proceso

distinto al fresado? Justifique su respuesta.

Es posible obtener aristas afiladas en el

interior de un vaciado realizado con una

fresa plana? Justifique su respuesta.

Si tenemos en cuenta los 3 procesos

convencionales de mecanizado, el fresado es la

manera ms rpida y sencilla de realizar este

proceso, NO hubiera sido posible realizar este

tipo de mecanizado por torno o taladrado, ya

que, la maquina era necesaria moverla en las

direcciones x y y, y esto no lo puede lograr

el taladro ni el torno, ya que, el taladro no tiene

movimiento en los ejes x y y y en el torno

no se lograra hacer una lnea recta en una placa,

ya que, esta estara girando. Sin embargo, se

pudo haber empleado otros procesos no

convencionales de mecanizado como lo es el

ranurado con plasma, el cual es un proceso que

con prctica permite obtener ranuras muy lisas y

limpias, se caracteriza por no ser ruidoso, se

puede emplear en aceros, aluminio, entre otros.

La calidad de la ranura, as como las

No, ya que la herramienta al ser circular esta no

consigue hacer esquinas afiladas, se tendra que

disminuir demasiado el radio de la fresa para

que esta pudiese hacer una esquina.

l

V exp=

Texp

L = 56.05 mm

donde:

Texp = 5 min

El rango recomendado estaba entre 60000

mm

370000 min

para aceros aleados a bajo

Los parmetros de corte fueron apropiados

en cada operacin de torneado? Justifique su

respuesta a partir de parmetros de corte

recomendados en la literatura.

Si fueron apropiados, se eligi el tipo de

herramienta ms adecuado, la pieza estuvo bien

fijada, la velocidad de corte y avance fue la

adecuada, se determin y ubico bien la

profundidad de pasada, no hubo esfuerzos de

corte, y el tipo de torno y accesorios fueron los

adecuados. El error estuvo a la hora de ejecutar

el proceso de torneado y fresado, no se fue

constante o por lo menos no en la medida que se

PROCESOS DE FABRICACION

12

requera, lo que altero un poco el tiempo de

maquinado y por ende los clculos del mismo.

Describa el tipo de viruta que se obtuvo en

cada fase de la operacin de cilindrado tanto

en la barra de aluminio como la de Latn.

Latn: En el latn se obtuvo una viruta

discontinua, es decir, se forma en segmentos

separados, esto se debe a que el latn es un

material relativamente frgil y se trabaj a una

baja velocidad de corte (355 rev/min). Otra

razn por la que se pudo generar este tipo de

viruta es la alta friccin que exista entre la

herramienta y la viruta ya que no se utiliz el

fluido de corte.

Aluminio: la viruta que se obtuvo en el

aluminio fue de tipo continuo, esto es porque el

material es dctil y se trabaj a una velocidad

alta (1320 rev/min).

Detalle las caractersticas del acabado del

proceso de cilindrado. En qu aplicaciones

se debera utilizar este proceso gracias al

acabado que se obtiene?

Al observar el acabado dado por el proceso de

cilindrado notamos que es bueno, pues la

superficie queda con poca rugosidad, es decir,

lisa y las dimensiones estn dentro de las

tolerancias permitidas, lo nico fue que, al cabo

de cierto tiempo, la pieza se fue oxidando un

poco debido a las condiciones del ambiente.

Este tipo de acabado se podra utilizar en

elementos para decoracin, debido a que en este

campo se es requerido un muy buen acabado por

lo que tiene que ser atractivo. Tambin en

aplicaciones de robtica, ya que se requiere

piezas con gran precisin y buen acabado en la

superficie.

Segn el procedimiento No. 3, la pieza

torneada cumple con las dimensiones

requeridas de diseo? Explique el porqu de

su respuesta.

De acuerdo con el procedimiento No. 3, la pieza

torneada cumple con las dimensiones requeridas

de diseo, ya que al terminar el proceso de

torneado se procedi a tomar las medidas en tres

puntos diferentes de la pieza final, con las

cuales se calcul la media y la desviacin, con

lo que se obtuvo un error menor del 1%, que es

un rango adecuado para procesos de ingeniera.

6. CONCLUSIONES

Con esta experiencia basada en el torneado y

fresado convencional se pudo conocer de forma

experimental todas las variables que los

procesos de mecanizado involucran para la

obtencin de piezas con la forma deseada, as

como el acabado y las dimensiones requeridas.

Para el torneado observamos que la pieza de

trabajo es la que gira para dar una forma de

cilindro y es la que proporciona la velocidad del

torneado y el movimiento de avance lo realiza la

herramienta y para el fresado que el eje de la

herramienta cortante es perpendicular a la

direccin de avance.

De forma general en los dos procesos notamos

que:

Es necesario tener un movimiento constate y

un poco rpido a la hora de realizar el

fresado.

PROCESOS DE FABRICACION

12

El acabo de una pieza depende de su

material.

Se recomienda para este experimento estar

muy atentos para tomar los tiempos en cada

proceso.

Para tener xito en el desbaste, la velocidad

de corte debe ser baja en comparacin con la

profundidad y el avance, cuyos valores

dependen del tipo de material de la pieza de

trabajo.

Una rpida velocidad de giro puede generar

un exceso de viruta que puede influir de

forma considerable en el acabado de la

pieza.

Teniendo una buena relacin entre

profundidad, velocidad de corte y avance, se

puede

tener

una

buena

precisin

dimensional.

Tambin pudimos notar que la obtencin del

tipo de viruta depende del material

desbastado y del ngulo de la herramienta

pues:

o Un material dctil da una viruta

continua y en espiral como el aluminio

y acero.

o Un material frgil da una viruta

discontinua como el bronce.

Groover, M. P. (2010). Fundamentos de

manufactura moderna: Materiales, procesos

y sistemas. Mxico, DF: McGraw -Hill.

Kalpakjian, S. & Schmid, S. R, (2008).

Manufactura, ingeniera y tecnologa.

Mxico, D.F: Pearson Educacin

Tpanes, R. (2005). Aplicacin de la

optimizacin multiobjetivo del proceso de

torneado, 83 h (Doctoral dissertation, Tesis

en opcin al ttulo de Mster en Ciencias.

Universidad de Matanzas, Matanzas

(Cuba)).

Asensio Pars, I. (2003). Torneado y fresado

por control numrico. Zaragoza, Prensas

Universitarias de Zaragoza.

7. REFERENCIAS

PROCESOS DE FABRICACION

Anexos

You might also like

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209From EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209No ratings yet

- Practica de Procesos de Fabricacion No 7Document12 pagesPractica de Procesos de Fabricacion No 7Claudio Cordero RamírezNo ratings yet

- Informe 8 TaladradoDocument10 pagesInforme 8 TaladradoJose Alberto Brito RodriguezNo ratings yet

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónFrom EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónRating: 5 out of 5 stars5/5 (1)

- Monografia Ingenieria de MetodosDocument30 pagesMonografia Ingenieria de Metodoschuy1234562004No ratings yet

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108From EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108No ratings yet

- Procesos de Manufactura Informe Practica #2Document6 pagesProcesos de Manufactura Informe Practica #2Mabel Manrique CardenasNo ratings yet

- Operaciones de mecanizado por medios automáticos. FMEE0208From EverandOperaciones de mecanizado por medios automáticos. FMEE0208No ratings yet

- PROCESOS de MANUFACTURAavance Del Soporte para Brocas 1Document8 pagesPROCESOS de MANUFACTURAavance Del Soporte para Brocas 1Anibal Ømar Montiel QuispeNo ratings yet

- Preparación del sistema de entintado, humectador y de los dispositivos de salida y acabado en máquinas de impresión offset. ARGI0109From EverandPreparación del sistema de entintado, humectador y de los dispositivos de salida y acabado en máquinas de impresión offset. ARGI0109Rating: 5 out of 5 stars5/5 (1)

- Reporte #1 de MecanizacionDocument7 pagesReporte #1 de MecanizacionJordy Ibarra RuizNo ratings yet

- Diseño de utillajes, matricería y prototipado con SolidWorksFrom EverandDiseño de utillajes, matricería y prototipado con SolidWorksRating: 3 out of 5 stars3/5 (1)

- Informe Procesos Mecanicos PDFDocument10 pagesInforme Procesos Mecanicos PDFPaola OrtegaNo ratings yet

- Examen Final de Manufacturas Vitor Ruiz Deyvi RonaldDocument18 pagesExamen Final de Manufacturas Vitor Ruiz Deyvi RonaldRonald Vitor Ruiz100% (1)

- 01 Guía TP FresadoDocument14 pages01 Guía TP FresadoAlejandro AltamiranoNo ratings yet

- Procesos de MecanizadoDocument14 pagesProcesos de MecanizadoSergio TorresNo ratings yet

- Trabajo Practico 12 - DOP-DAPDocument7 pagesTrabajo Practico 12 - DOP-DAPAnthony Alvarez CastilloNo ratings yet

- Informe de RoladoraDocument5 pagesInforme de RoladoraEber ChoqueNo ratings yet

- Informe Tipos IstvnDocument10 pagesInforme Tipos IstvnWåshô EčNo ratings yet

- Guia 1 Ensayo de Doblado en Frío (NF)Document6 pagesGuia 1 Ensayo de Doblado en Frío (NF)Yeliber Aguirre ManzabaNo ratings yet

- Informe de Ensayo A Traccion y CompresionDocument33 pagesInforme de Ensayo A Traccion y CompresionJAEM950903No ratings yet

- Tarea 1 Manufacturas 2Document7 pagesTarea 1 Manufacturas 2Sergio Sepúlveda MoyanoNo ratings yet

- Parcial Lab de Procesos 2 PDFDocument6 pagesParcial Lab de Procesos 2 PDFErlin PeinadoNo ratings yet

- Vida Nueva: Instituto Superior TecnológicoDocument30 pagesVida Nueva: Instituto Superior TecnológicoDeivid B. CoronelNo ratings yet

- Cálculo de Tiempos para El LimadoDocument21 pagesCálculo de Tiempos para El Limadodomepol100% (1)

- Trabajo 1 GrupoIVDocument30 pagesTrabajo 1 GrupoIVIsmael LingánNo ratings yet

- PC1 2024 0Document4 pagesPC1 2024 019100641No ratings yet

- Totno CNCDocument4 pagesTotno CNCJimmy GomezNo ratings yet

- Aplicación de Herramientas de Manufactura EsbeltaDocument5 pagesAplicación de Herramientas de Manufactura EsbeltaCamilo Parada ParraNo ratings yet

- Prob. Proc. de Man. Con Perdida de MaterialDocument25 pagesProb. Proc. de Man. Con Perdida de MaterialPaola MoyaNo ratings yet

- EaaaDocument3 pagesEaaaAgus ManfriniNo ratings yet

- Problemas de Torno y FresadoDocument6 pagesProblemas de Torno y FresadoGabriel Rodriguez SantyagoNo ratings yet

- 5 Ejemplos de Diagramas de ProcesoDocument10 pages5 Ejemplos de Diagramas de Procesomario_fernando_acosta9760No ratings yet

- Diseño de RodillosDocument18 pagesDiseño de RodillosJean Carlos De CruzNo ratings yet

- Ruiz Castillo Wilson Jesus Examen-Ii-ProcesosDocument9 pagesRuiz Castillo Wilson Jesus Examen-Ii-ProcesosWilson Jesus Ruiz CastilloNo ratings yet

- Presentacion Final INMEDocument36 pagesPresentacion Final INMEXavier J. Aguilar GarcíaNo ratings yet

- Trabajo Tecnologia de Fabricacion MecanicaDocument33 pagesTrabajo Tecnologia de Fabricacion MecanicaIrvin Aviador HerreroNo ratings yet

- Lectura 1Document26 pagesLectura 1Angelica TorresNo ratings yet

- Parcial 2 de Procesos de ManufacturaDocument2 pagesParcial 2 de Procesos de ManufacturaGerson SosaNo ratings yet

- Mecanizado ManualDocument8 pagesMecanizado ManualDarielBriceñoAdriazolaNo ratings yet

- Trabajo Practico 12 - DGPIDocument3 pagesTrabajo Practico 12 - DGPIAnthony Alvarez CastilloNo ratings yet

- Informe Troquelar PDFDocument13 pagesInforme Troquelar PDFHarold Aguirre0% (1)

- Actividad 5Document15 pagesActividad 5Sebastian CorredorNo ratings yet

- Practica de Soldadura de AluminioDocument12 pagesPractica de Soldadura de AluminioJULIANA ANDREA TORRES USUGANo ratings yet

- Seguimiento IDocument6 pagesSeguimiento IAli PaulNo ratings yet

- Roscado Manual Lab 8 Teller MecanicoDocument12 pagesRoscado Manual Lab 8 Teller MecanicoEdson Ivan Montano SotoNo ratings yet

- Informe de CaldereriaDocument11 pagesInforme de CaldereriaKarlos QuiquiaNo ratings yet

- Ejemplos de Diagramas de ProcesoDocument10 pagesEjemplos de Diagramas de ProcesoKATESTONERULESNo ratings yet

- Problemas Procesos de ManufacturaDocument21 pagesProblemas Procesos de Manufacturatorrefederico50% (2)

- Informe IstvnDocument8 pagesInforme IstvnWåshô EčNo ratings yet

- Plan de Maquinado de Flecha de Transmisión de PotenciaDocument23 pagesPlan de Maquinado de Flecha de Transmisión de PotenciaAntonio SantoyoNo ratings yet

- Diseño de Troqueles de CorteDocument97 pagesDiseño de Troqueles de Cortealber97No ratings yet

- Pedro - Arancibia Tarea Semana 5Document11 pagesPedro - Arancibia Tarea Semana 5PedroNo ratings yet

- Guía de Teoría de Sistemas Integrados de ManufacturaDocument8 pagesGuía de Teoría de Sistemas Integrados de ManufacturaAlejandro López PérezNo ratings yet

- Conformado PDFDocument11 pagesConformado PDFRodolfo Nuñez HenriquezNo ratings yet

- T.C 02 CGTDocument3 pagesT.C 02 CGTOnasis PolicarpoNo ratings yet

- ManufacturaDocument9 pagesManufacturamariornievesNo ratings yet

- Máquinas HidráulicasDocument4 pagesMáquinas HidráulicasFelgalmoNo ratings yet

- Ejercicio Practico 10Document5 pagesEjercicio Practico 10nolocadiNo ratings yet

- Split Medidas PresiónDocument13 pagesSplit Medidas PresiónfmjovenelectronicNo ratings yet

- Semana 6Document8 pagesSemana 6gadchNo ratings yet

- Cap 1 Tecnicas PLDocument20 pagesCap 1 Tecnicas PLGloria Castillo PobleteNo ratings yet

- N CTR Car 1-04-009 00Document33 pagesN CTR Car 1-04-009 00YeniNo ratings yet

- Sistema Control Aplicado 2Document11 pagesSistema Control Aplicado 2Diego Man100% (1)

- Inspeccion de Rana FT-SST-020Document1 pageInspeccion de Rana FT-SST-020Andrea Carolina DavidNo ratings yet

- NCh0132 Of.1996 - Vidrios Planos Definicion y Clasificacion General PDFDocument13 pagesNCh0132 Of.1996 - Vidrios Planos Definicion y Clasificacion General PDFAlfredo Mauricio Sanchez MayorgaNo ratings yet

- Present de HidrogenacionDocument21 pagesPresent de HidrogenacionannitagabNo ratings yet

- FS04 00001507Document1 pageFS04 00001507Rudy Alanya LeonNo ratings yet

- Biela ManivelaDocument11 pagesBiela ManivelaDarlin MadridNo ratings yet

- Manual DIVATOP F37 PDFDocument36 pagesManual DIVATOP F37 PDFjaime LNo ratings yet

- Incorporador de AireDocument11 pagesIncorporador de AireKlever Saenz RepuelloNo ratings yet

- Excel de CalculoDocument14 pagesExcel de CalculoYoniJavierEspinozaNo ratings yet

- Evaluación Inicial Grupo 149Document13 pagesEvaluación Inicial Grupo 149Cenen Ladislao Munoz LopezNo ratings yet

- Naturaleza de La ContabilidadDocument2 pagesNaturaleza de La ContabilidadLy Carrasco Martinez100% (1)

- Documento Paraseal MurosDocument7 pagesDocumento Paraseal MurosBrenthy OrtizNo ratings yet

- TESIS Conflicto Chile - Bolivia PeriodismoDocument79 pagesTESIS Conflicto Chile - Bolivia PeriodismosapiithaNo ratings yet

- Operaciones Básicas de Torneado PDFDocument5 pagesOperaciones Básicas de Torneado PDFsergioNo ratings yet

- Lab 3.Document7 pagesLab 3.eyder fonseca villaltaNo ratings yet

- Seguridad en La PirometalurgiaDocument1 pageSeguridad en La PirometalurgiaCarlos Cardenas VilcaNo ratings yet

- Check List Volquetas y MaquinariaDocument2 pagesCheck List Volquetas y MaquinariaMonita LunaNo ratings yet

- Formulario Final de Mecanica de FluidosDocument8 pagesFormulario Final de Mecanica de FluidosWilder Vargas50% (2)

- Trabajo - Practico4 Ejercicios de Esfuerzo EfectivoDocument4 pagesTrabajo - Practico4 Ejercicios de Esfuerzo Efectivorafael romanNo ratings yet

- Catia V6Document4 pagesCatia V6Elvis AsteteNo ratings yet

- 8542 Admón de RRHH Caso KFCDocument9 pages8542 Admón de RRHH Caso KFCMaría GuadalupeNo ratings yet

- Calculadora de Colores para ResistenciasDocument3 pagesCalculadora de Colores para ResistenciasEdgar Jose Aranguibel MorilloNo ratings yet

- Informe de Laboratorio Práctica 10Document5 pagesInforme de Laboratorio Práctica 10edgarllano100% (1)

- RESUMEN PrácticaDocument2 pagesRESUMEN PrácticaManuel VNo ratings yet