Professional Documents

Culture Documents

Lean Manufacturing

Uploaded by

acastillo13390 ratings0% found this document useful (0 votes)

19 views6 pagesdes

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentdes

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

19 views6 pagesLean Manufacturing

Uploaded by

acastillo1339des

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 6

1.

FUNDAMENTOS DE LEAN MANUFACTURING

Conceptos Generales

oExigencias Actuales de las Empresas y sus Sistemas Productivos

oDefinicin de Lean Manufacturing

oCaractersticas de las Lneas de Flujo Lean

Sistema de Informacin

oCaractersticas del Flujo de Informacin en Ambientes Convencionales

oCaractersticas del Flujo de Informacin en Ambientes Lean

oSistema de Informacin vs. Sistema de Manufactura

Objetivo y Herramientas del Lean Manufacturing

oDesperdicios ms comnes en Produccin

oTcnicas y Herramientas de Lean Manufacturing

oAplicacin de Tcnicas vs. Desperdicios Eliminados o Reducidos

Conclusiones

2.- MAPEO

DEL FLUJO DE VALOR

Definicin y Beneficios del Mapa del Flujo de Valor

Datos Comunes Registrados en un Mapa del Flujo de Valor

Como escoger la Familia de Productos Adecuados para Mapear el Flujo de Valor

Ejemplo Mapeo del Flujo de Valor (Estado Actual)

Conclusiones

3.- DISEO

DE UN SISTEMA DE PRODUCCIN LEAN

Checklist para Lograr un Sistema de Produccin Lean

Escogi la Familia de Productos Adecuada

Calcular el Tiempo Tack

Decidir si se debe producir para Expedicin o para Supermercado

Decidir donde usar el Flujo Contnuo

Decidir dnde usar KANBAN

Confeccin del Mapa del Estado Futuro

4.- ANLISIS

PARA ESTABLECER FLUJOS CONTNUOS

Mapa del Flujo de Valor Actual y Mejorado de su Empresa

Anlisis del Pacemaker Process Propuesto en su Empresa

Checklist para eliminar desperdicios al estudiar el proceso

oRecomendaciones al estudiar el proceso

oFormato para Estudio del Proceso

oComo establecer el Tiempo Real necesario para cada Elemento de Trabajo

oDiagrama OBC (Operator Balance Char

Mquinas, Material y Layout para el Flujo

Sus Mquinas pueden Atender el Takt Time ?

Tiempo Efectivo de Ciclo de la Mquina

Recomendaciones si el Tiempo Efectivo de Ciclo supera el 80% del Takt Time

Orientaciones tiles para proyectar las mquinas necesrias para obtener un

Flujo Contnuo.

Cmo proyectar el contenido de trabajo en un proceso

Niveles de Automatizacin

Dispocisin fisica de las mquinas para lograr la Mxima Eficiencia

Recomendaciones para la Administracin de Materiales

Distribuyendo el Trabajo

Clculo del nmero necesrio de operarios para atender el Takt Time

Recomendaciones respecto al nmero de operarios

Como distribur el trabajo entre los operarios

Vnculacin con el Mercado y Regulacin del Flujo

Como Balancear una Clula de Manufactura (Shojinka)

Conclusiones

5.- VARIANTES

DE LOS SISTEMAS PULL

Tipos de Sistemas Pull

Fabricacin contra Stock Vs. Fabricacin Bajo Pedido.

Clculo del Stock de Ciclo, Pulmn y de Seguridad

Conclusiones

6.- PROGRAMACIN

Y CONTROL DE LA PRODUCCIN

Identificar el punto del Flujo de Valor que debe ser Programado

Aprender a nivelar el Mix de Produccin en el Pacemaker Process

Aprender a Nivelar el Volmen de Produccin.

Kanban de Produccin & Kanban de Retiro en un Sistema Jalado con Supermercado

Kanban de Produccin & Kanban de Sealizacin en un Sistema Jalado con

Supermercado

Reglas para el Uso Eficaz de Kanbans en Sistemas Jalados con Supermercados

Heijunka Box y retirada acompasada segn Pitch

Conclusiones

7.- RESUMEN

DE TCNICAS Y HERRAMIENTAS APRENDIDAS HASTA EL

MOMENTO.

Mapeo del Flujo de Valor (Value Stream Mapping VSM)

Distribucin Celular (Cell Layout)

Programacin KANBAN

Equilibrar la Produccin (Shojinka)

Nivelar la Produccin (Heijunka)

Conclusiones

8.- REDUCCIN

DEL SETUP (SINGLE MINUTE EXCHANGE OF DIE SMED)

Definicin y Elementos communes del Setup Time

Actividades Comnes y Desperdicios del Setup Time

Efectos de Reducir el Setup Time

Pasos en la Reduccin del Setup Time

Caractersticas de los Equipos Lean

Conclusiones

9.- 5S

& GESTIN VISUAL (5S & VISUAL MANAGEMENT)

Definicin, Beneficios y Metodologa 5S

Principios y Tpicos Transmitidos mediante Gestin Visual

Conclusiones

10.- TRABAJO

ESTNDARIZADO (STANDARDIZED WORK)

Definicin de Trabajo Estndarizado

Documentos Bsicos del Trabajo Estndar

Diagrama de Trabajo Estandarizado (para Cada Estacin de Trabajo)

Hoja de las Tareas (para cada Estacin de Trabajo)

Cuadro de Capacidad del Proceso, y,

Diagrama de Trabajo Estandarizado (para la Clula)

Conclusiones

11.- GARANTA DE

LA CALIDAD (QUALITY ASSURANCE)

Variacin de los Procesos

oDefinicin y Tipos de Variabilidad de los Procesos

oGrandes Problemas derivados de la Variabilidad de los Procesos

Control Estadstico de los Procesos

Cartas de Control Estadstico X-R

Cartas p

Capacidad del Proceso

Mecanismos Poka Yoke

Conclusiones

12.- MANTENIMIENTO

PRODUCTIVO TOTAL (TOTAL PRODUCTIVE

MAINTENANCE - TPM)

Definicin

Identificacin y Consecuencias de las Seis Grandes Prdidas de los Equipos

Eficcia Global del Equipo Overall Equipment Effectiveness (OEE)

Pilares del TPM

Conclusiones.

13.- MEJORA CONTNUA (KAIZEN)

Definicin y Metodologa Kaizen

Conclusiones

14.- IMPLEMENTACIN

DE UN SISTEMA LEAN MANUFACTURING

Planeamiento el Flujo Contnuo

oIdentificar la Necesidad del Proyecto

oDiagstico Actual

oCondicin Meta

oCronograma de Implementacin

oRegistro de Metas y Resultados

Implementando el Flujo

Proyecto Inicial del Proceso

Simulacin del Proyecto Piloto (Establecer los Documentos Bsicos del

Trabajo Estandarizado)

Eliminacin de Problemas

Mantenimiento del Flujo

Kaizen

Recomendaciones Generales para controlar la Produccin de los Procesos Anteriores

Conclusiones

You might also like

- Lectura Rapida en 7 DiasDocument16 pagesLectura Rapida en 7 DiasCarlos A. Galeano A.No ratings yet

- Rudi Gassner 2011abr29Document3 pagesRudi Gassner 2011abr29Paulina Werth Roca33% (3)

- VSM 2 PDFDocument4 pagesVSM 2 PDFNoe GarciaNo ratings yet

- Tecnologias BlandasDocument19 pagesTecnologias BlandasMonse DclNo ratings yet

- Nuevas Herramientas de Mejora de ProcesosDocument25 pagesNuevas Herramientas de Mejora de ProcesosBaresi SolucionesNo ratings yet

- Caso New Balance Grupo86 FINALDocument13 pagesCaso New Balance Grupo86 FINALblety78100% (1)

- Ejercicio JC CompanyDocument10 pagesEjercicio JC CompanyBernardo Sanchez TerrazaNo ratings yet

- Tarea 3.2 Acco 1050Document2 pagesTarea 3.2 Acco 1050Caroline ClassNo ratings yet

- Estudio de Mejoras Mediante Lean Manufacturing en Una Cooperativa AgrÃ-cola OlivareraDocument104 pagesEstudio de Mejoras Mediante Lean Manufacturing en Una Cooperativa AgrÃ-cola OlivareraAYC EMPRESNo ratings yet

- Niveles de IngenieriaDocument9 pagesNiveles de Ingenieriaacastillo1339No ratings yet

- Rs 230215Document15 pagesRs 230215acastillo1339No ratings yet

- 4 1Document3 pages4 1acastillo1339No ratings yet

- Cinco Dimensiones de La CalidadDocument1 pageCinco Dimensiones de La Calidadacastillo1339No ratings yet

- Calendar I oDocument13 pagesCalendar I oacastillo1339No ratings yet

- Forcadell Martinez (2002)Document19 pagesForcadell Martinez (2002)acastillo1339No ratings yet

- Gestión integral de inventarios y almacenesDocument4 pagesGestión integral de inventarios y almacenesacastillo1339No ratings yet

- 12.11.14 GPSDocument2 pages12.11.14 GPSacastillo1339No ratings yet

- Análisis de Humedad de Cenizas de Cush-Cush 2015 PDFDocument1 pageAnálisis de Humedad de Cenizas de Cush-Cush 2015 PDFacastillo1339No ratings yet

- Microcuentos MGDocument3 pagesMicrocuentos MGacastillo1339No ratings yet

- Propuesta Mejora Bat. Evaporacion PDFDocument11 pagesPropuesta Mejora Bat. Evaporacion PDFacastillo1339No ratings yet

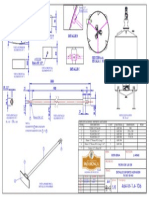

- 464 M 1.4 106 Templador Eje Agitadoo TK 10m3Document1 page464 M 1.4 106 Templador Eje Agitadoo TK 10m3acastillo1339No ratings yet

- Valuación de acciones: Ratios fundamentales y modelosDocument5 pagesValuación de acciones: Ratios fundamentales y modelosacastillo1339No ratings yet

- Diseño de Un Plan de Gestión Térmica para Reducir El Costo de Producción en La Empresa Inter Quality FoodDocument86 pagesDiseño de Un Plan de Gestión Térmica para Reducir El Costo de Producción en La Empresa Inter Quality Foodacastillo1339No ratings yet

- La Diferenciación Del Producto Se Basa en La Calidad y Apabilities Servicio en Lugar Del Precio Debido A Que El Producto Es Caro Que Sus Homólogos JaponesesDocument1 pageLa Diferenciación Del Producto Se Basa en La Calidad y Apabilities Servicio en Lugar Del Precio Debido A Que El Producto Es Caro Que Sus Homólogos Japonesesacastillo1339No ratings yet

- La Gestión Eficiente Entre El Fabricante y DistribuidorDocument2 pagesLa Gestión Eficiente Entre El Fabricante y Distribuidoracastillo1339No ratings yet

- 464 M 1.4 106 Templador Eje Agitadoo TK 10m3Document1 page464 M 1.4 106 Templador Eje Agitadoo TK 10m3acastillo1339No ratings yet

- Copia de Anexos-Colgate PalmoliveDocument10 pagesCopia de Anexos-Colgate Palmoliveacastillo1339No ratings yet

- Ingeniero SsssDocument1 pageIngeniero Ssssacastillo1339No ratings yet

- La Gestión Eficiente Entre El Fabricante y DistribuidorDocument2 pagesLa Gestión Eficiente Entre El Fabricante y Distribuidoracastillo1339No ratings yet

- La Gestión Eficiente Entre El Fabricante y DistribuidorDocument2 pagesLa Gestión Eficiente Entre El Fabricante y Distribuidoracastillo1339No ratings yet

- WalDocument3 pagesWalacastillo1339No ratings yet

- Copia de Anexos-Colgate PalmoliveDocument10 pagesCopia de Anexos-Colgate Palmoliveacastillo1339No ratings yet

- Los Alimentos Que No Debes Comer Por La NocheDocument10 pagesLos Alimentos Que No Debes Comer Por La Nocheacastillo1339No ratings yet

- Diag PerDocument6 pagesDiag Peracastillo1339No ratings yet

- 06 y 07 Junio BDocument1 page06 y 07 Junio Bacastillo1339No ratings yet

- La Guerra de Los RefrescosDocument4 pagesLa Guerra de Los Refrescosacastillo1339No ratings yet

- Lean Presupuestos ProfficeDocument47 pagesLean Presupuestos ProfficeVladimirUrbinaPérez100% (1)

- Just in TimeDocument27 pagesJust in TimeJulian GonzalezNo ratings yet

- Montero PJ PDFDocument126 pagesMontero PJ PDFBryanBrandichNo ratings yet

- Entregable Proyecto 1 - Escenario 3 Grupo 18Document20 pagesEntregable Proyecto 1 - Escenario 3 Grupo 18Maria Alejandra Bonilla CifuentesNo ratings yet

- Quiz 1 - Semana 3Document6 pagesQuiz 1 - Semana 3sandy lorena cometta uribeNo ratings yet

- Fundamentos de Kanban v1Document80 pagesFundamentos de Kanban v1YdaelVargasSalazarNo ratings yet

- 9 - Llantas FurbonDocument8 pages9 - Llantas FurbonHAYDA OBANDONo ratings yet

- TPM: Mantenimiento Productivo TotalDocument2 pagesTPM: Mantenimiento Productivo TotalAnto LopezNo ratings yet

- Practica Costos EstimadosDocument7 pagesPractica Costos EstimadosYeny AlegreNo ratings yet

- Ayudas VisualesDocument11 pagesAyudas VisualesLorena LoredoNo ratings yet

- Las 7 BasurasDocument3 pagesLas 7 BasurasSheriff WoodyNo ratings yet

- Efecto de La Metodología Lean Six Sigma en El Tiempo de Cambio de Moldes en El Área de Termoformado Foam Caso EcuadorDocument14 pagesEfecto de La Metodología Lean Six Sigma en El Tiempo de Cambio de Moldes en El Área de Termoformado Foam Caso Ecuadormonicamunoz14No ratings yet

- Just in TimeDocument12 pagesJust in TimeLizbeth Vazquez ZavaletaNo ratings yet

- Balanceo de Lineas Utilizando Herramientas de Manufactura EsbeltaDocument14 pagesBalanceo de Lineas Utilizando Herramientas de Manufactura EsbeltaJosnat LeoNo ratings yet

- Artículo MascotaDocument6 pagesArtículo MascotaAsociación Colombiana de IngenierìasNo ratings yet

- Tarea 3 Farmacia AbcDocument8 pagesTarea 3 Farmacia AbcmanejengNo ratings yet

- Porcentaje de desperdicio y esponjamiento en la construcciónDocument29 pagesPorcentaje de desperdicio y esponjamiento en la construcciónSHIRLEY RUBI QUISPE CHESINo ratings yet

- Guía 4 Clase 30marzoDocument3 pagesGuía 4 Clase 30marzoluisNo ratings yet

- GESTIÓN VISUAL MEJORA SISTEMAS TRABAJODocument5 pagesGESTIÓN VISUAL MEJORA SISTEMAS TRABAJOSilvana Garcia GerbasiNo ratings yet

- Programacion de Produccion HeijunkaDocument5 pagesProgramacion de Produccion Heijunkakatherin123cNo ratings yet

- Sesión 1 - Six - SigmaDocument21 pagesSesión 1 - Six - SigmaAlex FvNo ratings yet

- Planeamiento AgregadoDocument6 pagesPlaneamiento AgregadoDaniel Caso TorresNo ratings yet

- 3 Parcial Sistemas de ManufacturaDocument4 pages3 Parcial Sistemas de ManufacturaGabriel Canul CauichNo ratings yet