Professional Documents

Culture Documents

DFMA

Uploaded by

Marcelo CarabajalCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

DFMA

Uploaded by

Marcelo CarabajalCopyright:

Available Formats

UNIVERSIDADE DE SO PAULO USP

ESCOLA DE ENGENHARIA DE SO CARLOS - EESC

DEPARTAMENTO DE ENGENHARIA MECNICA

Aplicao da metodologia DFMA Design for

Manufacturing and Assembly no projeto e fabricao de

aeronaves

GUSTAVO FRANCO BARBOSA

Dissertao de mestrado apresentada

Escola de Engenharia de So Carlos, da

Universidade de So Paulo, como parte

dos requisitos para a obteno do ttulo de

Mestre em Engenharia Mecnica

REA DE CONCENTRAO: Engenharia Mecnica

ORIENTADOR: Prof. Dr. Eduardo Vila Gonalves Filho

So Carlos

2007

ii

DEDICATRIA

Aos meus pais, com amor, admirao e gratido pela incansvel ateno e incentivo ao

estudo, por todo apoio ao longo do perodo do curso e na elaborao deste trabalho e por

sempre estarem presentes quando necessrio.

iii

AGRADECIMENTOS

Primeiramente a Deus, pois sem a presena dele a realizao deste trabalho no seria possvel.

Ao Prof. Dr. Eduardo Vila Gonalves Filho, pela ateno e apoio durante o processo de

definio e orientao, alm da colaborao sempre construtiva e incentivadora desse

trabalho.

Escola de Engenharia de So Carlos USP, pela oportunidade de realizao do curso de

mestrado.

minha esposa Liliam pela dedicao e colaborao nos momentos mais difceis.

Ao meu filho Leonardo pela pacincia e compreenso de muitos finais de semana sem lazer e

pelas minhas horas de ausncia.

Aos colegas e nveis de liderana aos quais estive subordinado na EMBRAER durante o

transcorrer do curso, pelo entendimento, disponibilidade e confiana depositada.

E a todos que direta ou indiretamente contriburam para que eu chegasse at aqui, meu sincero

agradecimento.

iv

SUMRIO

DEDICATRIA

ii

AGRADECIMENTOS

iii

SUMRIO

iv

LISTA DE FIGURAS

vii

LISTA DE TABELAS E QUADROS

ix

LISTA DE ABREVIATURAS E SIGLAS

RESUMO

xi

ABSTRACT

xii

1 INTRODUO E OBJETIVO DO TRABALHO

13

1.1 INTRODUO

13

1.2 JUSTIFICATIVA

15

1.3 OBJETIVO

15

1.4 ESTRUTURA E ORGANIZAO

16

2 A INDUSTRIA AERONUTICA

17

2.1 HISTRIA DA AVIAO

17

2.2 INDSTRIA AERONUTICA NO MUNDO

19

2.3 INDSTRIA AERONUTICA NO BRASIL

22

2.3.1 PERODO DE 1930 1969

22

2.3.2 PERODO DE 1970 1994

25

2.3.3 PERODO DE 1995 AT HOJE

28

2.4 A FABRICAO AERONUTICA

2.4.1 INTRODUO

31

31

2.4.2 CRITRIOS PARA MONTAGEM DE AERONAVES

34

2.4.3 FASES DO PROCESSO PRODUTIVO

37

3 DFMA, CONCEITOS, REGRAS E APLICAO

46

3.1 HISTRIA DO DFMA

46

3.2 DESIGN FOR MANUFACTURING AND ASSEMBLY DFMA

48

3.3 FASES DO PROJETO DO PRODUTO

49

3.4 APLICAO DO DFMA NO DESENVOLVIMENTO DO PRODUTO

52

3.5 RESISTNCIAS ENCONTRADAS DURANTE A IMPLEMENTAO

DO DFMA

55

3.6 PRINCPIOS E REGRAS DO DFMA

57

3.7 DESIGN FOR EXCELLENCE DFX

67

3.8 SOFTWARE DFMA - BOOTHROYD DEWHURST INC.

83

3.9 CONCLUSES

85

4 DESENVOLVIMENTO INTEGRADO DO PRODUTO

86

4.1 INTRODUO

86

4.2 ENGENHARIA SIMULTNEA

87

4.3 DESENVOLVIMENTO DE PRODUTO X TIMES DE TRABALHO

89

4.4 DESENVOLVIMENTO DE PRODUTO NA INDSTRIA AERONUTICA

91

4.5 FASES DE UM PROJETO AERONUTICO

100

5 GUIA DE PROCESSO PARA PROJETO E FABRICAO DE AERONAVES 104

5.1 INTRODUO

104

5.2 LEVANTAMENTO DOS DADOS

106

5.3 UTILIZAO DE UMA FERRAMENTA DE AUXLIO

109

5.4 DESENVOLVIMENTO DE UMA FERRAMENTA COMO GUIA

111

5.5 GUIA DE PROCESSO PARA DFMA

112

5.6 QUADROS DE VERIFICAES PARA ANLISE

118

5.7 APLICAO DOS QUADROS DE VERIFICAES

150

6 EXEMPLO DE APLICAO

152

6.1 CABLAGENS ELTRICAS INTERFACE ENTRE ASA E FUSELAGEM

152

vi

7 CONCLUSO

158

7.1 CONCLUSES SOBRE A METODOLOGIA DFMA

158

7.2 CONCLUSES SOBRE A FERRAMENTA DESENVOLVIDA

160

7.3 SUGESTES PARA TRABALHOS FUTUROS

162

REFERNCIAS BIBLIOGRFICAS

163

vii

LISTA DE FIGURAS

FIGURA 2.1. O 14-bis de Alberto Santos Dumont

18

FIGURA 2.2. Rebitadora automtica utilizada na juno de fuselagens

33

FIGURA 2.3. Linha mvel de montagem final do Boeing 777

34

FIGURA 2.4. Conceito de montagem em linha

36

FIGURA 2.5. Conceito de montagem em doca

37

FIGURA 2.6. Processo de fabricao de uma aeronave

38

FIGURA 2.7. Fuselagem traseira do Airbus A380 deixando o gabarito

39

FIGURA 2.8. Montagem estrutural de um painel do Boeing 747

39

FIGURA 2.9. Pr-equipagem dos segmentos de um Boeing 747

40

FIGURA 2.10. Juno das fuselagens de um Boeing 767

41

FIGURA 2.11. Equipagem de sistemas de um Boeing 737

42

FIGURA 2.12. Instalao dos motores de um Boeing 767

43

FIGURA 2.13. Linha de montagem do Boeing 737

43

FIGURA 2.14. Pintura de uma aeronave comercial

44

FIGURA 2.15. Aeronave Airbus A320 pronta para o cliente TAM

44

FIGURA 3.1. Estrutura da aplicao do DFMA no processo do projeto

53

FIGURA 3.2. Reduo de tempo quando aplicado no incio do projeto

54

FIGURA 3.3. Peas padronizadas

60

FIGURA 3.4. Mtodos comuns de fixao

61

FIGURA 3.5. Montagem empilhada ou unidirecional

62

FIGURA 3.6. Peas com caractersticas de autolocalizao

63

FIGURA 3.7. Peas muito pequenas, escorregadias, pontiagudas e flexveis

64

FIGURA 3.8. Peas simtricas em relao as suas possibilidades de montagem

65

FIGURA 3.9. Peas possveis de ficarem presas e emaranhadas

65

FIGURA 3.10. Design for Excellence (DFX)

68

FIGURA 3.11. Curva da Banheira

72

FIGURA 4.1. Desenvolvimento departamental do produto

88

FIGURA 4.2. Interao entre departamentos

91

FIGURA 4.3. Modelos CAD utilizados na concepo do Boeing 787

97

FIGURA 4.4. Centro de realidade virtual

98

FIGURA 4.5. Simulao de gabaritos, plataformas e ergonomia

99

viii

FIGURA 4.6. Fases de um projeto aeronutico

100

FIGURA 5.1. Requisitos para anlise na fase de concepo (fase II)

114

FIGURA 5.2. Requisitos para anlise na fase de detalhamento (fase III)

114

FIGURA 5.3. Desdobramento dos macro-processos em quadros de verificaes

116

FIGURA 5.4. Denominao dos quadros de verificaes

117

FIGURA 5.5. Simplificao de projeto

120

FIGURA 5.6. Estudo de acessibilidade na montagem

123

FIGURA 5.7. Estudo ergonmico na manufatura digital

123

FIGURA 5.8. Compatibilidade entre projetos de estruturas e sistemas

126

FIGURA 5.9. Localizao da bateria da aeronave

129

FIGURA 5.10. Selagem de interface e filete

133

FIGURA 5.11. Modelo genrico de estrutura do produto

136

FIGURA 5.12. Desenho e lista de peas

138

FIGURA 5.13. Desenho e roteiro de operaes

141

FIGURA 5.14. Diagrama de precedncias

144

FIGURA 5.15. Plataforma de trabalho e acesso aeronave

146

FIGURA 5.16. Estudo de Layout

149

FIGURA 5.17. Momento de aplicao dos quadros de verificaes

150

FIGURA 5.18. Guia de Processo para DFMA

151

FIGURA 6.1. Projeto sem conectores de interface

153

FIGURA 6.2. Comparao entre projetos

154

FIGURA 6.3. Concepo do novo projeto da cablagem (cabo eltrico)

155

ix

LISTA DE TABELAS E QUADROS

TABELA 2.1 Cronologia dos acontecimentos histricos

19

TABELA 5.1 Exemplo dos problemas de DFMA

108

QUADRO 01 Nmero de peas na montagem

119

QUADRO 02 Acessibilidade e ergonomia na montagem

121

QUADRO 03 Compatibilidade entre sistemas e estrutura

124

QUADRO 04 Facilidade na manuteno

127

QUADRO 05 Utilizao de pea ou conjunto similar

130

QUADRO 06 Compatibilidade de materiais

132

QUADRO 07 Estrutura do produto

135

QUADRO 08 Desenhos de produto

137

QUADRO 09 Roteiros de operaes

139

QUADRO 10 Diagrama de precedncias

142

QUADRO 11 Recursos de apoio ao solo

145

QUADRO 12 Layout da linha de montagem

147

LISTA DE ABREVIATURAS E SIGLAS

DFMA

Design for Manufacturing and Assembly

DFM

Design for Manufacturing

DFA

Design for Assembly

DFX

Design for Excellence

CTA

Centro Tecnolgico da Aeronutica

ITA

Instituto Tecnolgico de Aeronutica

MIT

Massachusets Institute of Technology

EMBRAER

Empresa Brasileira de Aeronutica

TQM

Total Quality Managment

CEP

Controle Estatstico de Processo

QFD

Quality Function Deployment

DIP

Desenvolvimento Integrado do Produto

CAD

Computer Aided Design

CAE

Computer Aided Engineering

CAM

Computer Aided Manufacturing

CRV

Centro de Realidade Virtual

CAPP

Computer Aided Process Planning

PDM

Product Data Managment

BS

Boletim de Servio

EAS

Equipamento de Apoio ao Solo

MO

Mo-de-obra

HE

Hora-extra

HH

Hora homem

xi

RESUMO

BARBOSA, G.F. (2007). Aplicao da metodologia DFMA Design for

Manufacturing and Assembly no projeto e fabricao de aeronaves. So Carlos. 165p.

Dissertao (Mestrado) Escola de Engenharia de So Carlos, Universidade de So Paulo.

A Indstria Aeronutica no Brasil tem se desenvolvido de modo acelerado em termos

de desenvolvimento tecnolgico e dos processos de fabricao aplicados. Com isso, tem se

buscado melhores resultados durante o desenvolvimento do projeto e fabricao de aeronaves,

visando uma melhor avaliao dos processos de fabricao, montagem, manuteno,

confiabilidade e fatores humanos (ergonmicos). O intuito aperfeioar a fabricao e

simplificao da montagem dos conjuntos, de modo a facilitar a manufatura dos componentes

que formaro o produto depois de acabado e tornar a montagem dos produtos aeronuticos

com o menor custo e da forma mais otimizada possvel. Sendo assim, este trabalho visa o

desenvolvimento de uma ferramenta que utiliza os conceitos de DFMA para aplicao

especfica no projeto e fabricao de aeronaves. O objetivo da ferramenta auxiliar os

Engenheiros que atuam nas fases de desenvolvimento do avio, para que benefcios de

facilidade de montagem possam ser alcanados com a utilizao dos quadros de verificaes.

O trabalho inicia-se com a histria da aviao, da indstria aeronutica no mundo e no Brasil,

e uma reviso terica dos conceitos e princpios da metodologia DFMA. Em seguida

apresentado o ambiente da indstria aeronutica, incluindo o processo de desenvolvimento

integrado do produto, a implementao de projetos nestes segmentos e as fases de fabricao

de uma aeronave. Na seqncia apresentada a ferramenta de auxlio que foi desenvolvida

em forma de quadros de anlises, elaboradas com as regras e verificaes a serem seguidas

durante a criao do projeto, com o objetivo de consolidar os conhecimentos de manufatura e

prevenir problemas futuros de montagem. Um estudo de caso apresentado para evidenciar e

comparar os resultados obtidos pela no aplicao efetiva dos conceitos da metodologia

DFMA no desenvolvimento do projeto inicial, com os benefcios alcanados aps a

modificao do projeto baseado na aplicao dos conceitos de projeto para manufatura e

utilizao das tabelas. Por fim, os resultados so discutidos e a concluso estabelecida.

Palavras chave: DFMA, Aeronaves, Projeto, Manufatura, CAD, Desenvolvimento integrado

do produto.

xii

ABSTRACT

BARBOSA, G.F. (2007). Application of DFMA Design for Manufacturing and Assembly

methodology on aircrafts design and manufacturing. So Carlos. 165p. Dissertation (Master

Degree) Escola de Engenharia de So Carlos, Universidade de So Paulo.

Brazilian Aeronautical Industry has been developed faster and faster in terms of

technology development and manufacturing processes. Thus, it has been planning to reach

better results during the aircraft development and manufacturing phases, aiming to better

evaluation of manufacturing processes, assembly, maintenance, capability and human factors

(ergonomics). It is expected to improve the manufacturing and simplify the assembly to

become easier the manufacturing of parts that will make the aircraft final assembly with low

costs, high quality and the best optimized condition. So, the main objective of this study is to

develop a guideline which uses the DFMA concepts for specific application on aircrafts

design and manufacturing. The main goal of the guideline is to drive the engineers who work

on aircraft development phases, about the manufacturing benefits that can be achieved when

using the check list table of the guideline. This study starts with the aviation history and world

and Brazilian aeronautical industries and a theoretical review of the principles and concepts of

the Design for Manufacturing and Assembly (DFMA) methodology. Next, the study describes

the aeronautical industry environment, including the process of product integrated

development, the implementation of projects in this sector and the airplane manufacturing

phases. Subsequently, it has shown the guideline routine, which was developed in form of

check list tables that contain rules and steps to be followed during the design creation and

attempts to consolidate manufacturing knowledge and to prevent possible assemblies

discrepancies. A case study is also presented to evident and makes the comparison between

the results of aeronautical design that had been developed without DFMA concepts and post

benefits reached after the project revision using the design for assembly concept and guideline

tables. Finally, the results are discussed and the conclusion established.

Keywords: DFMA, Aircraft, Design, Manufacturing, CAD, Product Integrated Development.

13

CAPTULO 1

1 INTRODUO E OBJETIVO DO TRABALHO

1.1 Introduo

Com o advento da globalizao, as empresas fabricantes de aeronaves esto

enfrentando o aumento da presso do mercado, o que tem induzido estas empresas a se

preocuparem constantemente em melhorar a qualidade, encurtar o ciclo de desenvolvimento

dos produtos, reduzir custos, garantir o prazo de entrega e ,acima de tudo, obter a satisfao

dos clientes. Estas empresas precisam tomar decises confiveis e eficientes antecipadamente,

planejar e gerenciar melhor o processo industrial, desde a fase conceitual do desenvolvimento

do produto, a implementao e execuo final na linha de produo e posterior assistncia

tcnica.

Na busca constante da eficincia operacional e melhor produtividade, o primeiro passo

dado pelas organizaes foi melhorar o sistema produtivo. Com a evoluo tcnica,

atualmente, muitas empresas passaram a implementar programas de garantia da qualidade da

conformidade do produto. No entanto, sobressaem-se aquelas empresas que desenvolvem

produtos diferenciados e com qualidade.

Frente a isso, muita ateno est sendo direcionada ao processo de projeto, pois a

qualidade no pode ser inserida num produto a no ser que tenha sido projetada nele.

Um

resultado foi a descoberta da importncia dos custos de montagem, manufatura, fabricao,

quantidade de componentes do produto, garantia de qualidade e at de despesas gerais de

almoxarifado que acabam onerando o custo final do produto. Elevou-se ento, o mrito dos

14

princpios de uma das metodologias de projeto mais importantes, com o DFMA (Design for

Manufacturing and Assembly), originado na Europa nos anos 70, cujo objetivo simplificar o

projeto do produto, reduzir a quantidade de componentes e tempo de montagem, alcanar a

maior produtividade, melhorar a qualidade e reduzir custos (Souza, 1998).

O objetivo do DFM (Design for Manufacturing) desenvolver um produto que atenda

todos os requisitos funcionais, tenha baixo custo de produo e que tambm seja de fcil

manufatura. Esta tcnica composta de vrios princpios, conceitos, regras e recomendaes

que guiam o projetista para o desenvolvimento do melhor projeto de produto do ponto de vista

da fabricao. J o DFA (Design for Assembly) tem por objetivo racionalizar a etapa de

montagem por meio da reduo do nmero de peas, analisando separadamente a funo,

forma, material e montagem de cada uma e assim desenvolver um produto funcional, simples

e com baixo custo de produo. Deste modo, a aplicao desta metodologia durante o

desenvolvimento de produtos faz com que o custo total de desenvolvimento e o prazo para

disponibilizar o produto ao mercado sejam reduzidos, aumentando assim a competitividade do

mesmo.

Neste sentido, este trabalho apresenta-se na forma de expor alguns parmetros e

consideraes dos pontos mais importantes a serem verificados na fase de projeto preliminar

do produto, focando nos pontos mais evidentes que possibilitaro a elaborao de um projeto

com caractersticas que facilitem a manufatura do avio, organizando os conhecimentos de

desenvolvimento integrado do produto no mbito de Engenharia Simultnea, sob a tica do

DFMA. Alm disso, a metodologia DFMA (Design for Manufacturing and Assembly) pode

auxiliar a integrao das reas de desenvolvimento do produto (Projeto e Engenharia) e reas

produtivas de fabricao das partes e montagens (Produo), visando sempre aes

preliminares preventivas, rpidas e eficientes durante a fase de projeto que evitem problemas

na linha de montagem.

15

1.2 Justificativa

Baseado em dados, registros, experincias prticas adquiridas nas atividades de

suporte produo, entrevistas com tcnicos montadores e de manuteno, com foco nas

linhas de fabricao de peas, segmentos, montagem e manuteno de produtos aeronuticos

de vrios projetos e modelos de avies, evidencia-se uma grande quantidade de problemas

causados pela no utilizao efetiva da metodologia DFMA durante o desenvolvimento de

produtos, o que ocorre desde a fase do anteprojeto at o detalhamento final dos desenhos e

que contribui para o aumento dos ciclos de produo, eventuais problemas com no-qualidade

e conseqentemente custos elevados que so agregados ao produto final acabado.

Preocupado com isso, optamos por desenvolver uma abordagem mais especifica da

metodologia do DFMA na indstria aeronutica, com o propsito de promover uma difuso e

fortalecimento da utilizao da metodologia no ambiente de desenvolvimento de produtos de

uma empresa fabricante de aeronaves, baseado na aplicao dos conceitos de projeto para

manufatura e acima de tudo na melhoria da troca de informaes, interfaces, estreitamento e

fortalecimento da relao entre as reas de Engenharia, Projeto, Ferramental e Processos das

equipes que atuam no ambiente de Engenharia Simultnea, com a experincia das equipes que

apiam diretamente as reas de produo.

1.3 Objetivo

O objetivo deste trabalho desenvolver uma ferramenta DFMA que possa auxiliar os

Engenheiros de Produto e Processos durante as fases de concepo e detalhamento dos

projetos aeronuticos.

16

1.4 Estrutura e Organizao

Este presente trabalho est dividido em 7 captulos.

O primeiro captulo introduz o assunto e apresenta o objetivo do trabalho.

Os prximos trs captulos fazem parte da REVISO BIBLIOGRFICA do trabalho. O

objetivo desta seo apresentar um histrico da aviao e um apanhado geral das indstrias

aeronuticas no Brasil e no mundo, alm de introduzir definies, conceitos e princpios da

metodologia DFMA, DFX (Design for Excellence) e Engenharia Simultnea.

O captulo 5 situa o leitor no ambiente aeronutico, apresentando os conceitos bsicos

do processo de desenvolvimento integrado do produto neste ramo, com foco na manufatura,

as ferramentas utilizadas e a forte relao com a linha de montagem de aeronaves, alm de

outros tpicos mencionados.

O captulo 6 apresenta o desenvolvimento de uma ferramenta DFMA para auxiliar os

Engenheiros de Produto e Processos durante as fases de concepo e detalhamento dos

produtos aeronuticos com foco para uma manufatura simples, fcil e barata.

O ltimo captulo traz os comentrios finais, concluses e recomendaes para futuros

desenvolvimentos e aprimoramentos a serem aplicados em novos projetos de avies.

17

CAPTULO 2

2 A INDSTRIA AERONUTICA

2.1 A histria da aviao

O desejo de mover-se no ar imitando os pssaros nasceu na mente do homem em

pocas bastante remotas, como pode ser comprovado em documentos antigos, bem como nas

lendas do passado longnquo.

A mais famosa dessas lendas a de Ddalo e caro. Conta a lenda que ambos foram

chamados pelo rei Minos da Grcia para construrem o Palcio do Minotauro. Para que no

revelassem o segredo do labirinto, foram aprisionados.

Ddalo construiu dois pares de asas de penas e cera. Ddalo e caro conseguiram fugir

da priso voando. caro, porm, entusiasmado com o vo, chegou muito perto do sol e o calor

derreteu a cera soltando as penas. caro caiu no mar e morreu.

impossvel determinar com certeza quando o homem tentou o vo pela primeira vez,

mas a histria da aviao muito recente, contando aproximadamente um sculo e meio. O

primeiro filme fotogrfico apareceu em 1825. Em Berlim, em 1895, o filme animado teve sua

primeira exibio pblica. Assim os acontecimentos primordiais da aviao esto

relativamente bem documentados.

Bem menos conhecida, por ser mais antiga que a do avio, a histria do aerstato

(bales e dirigveis). Inscries e textos antigos indicam que bales de ar quente e pipas

gigantes teriam sido empregados em batalhas pelos chineses antes da era crist com o intuito

de observar a zona de combate.

18

A partir da, vrios outros dirigveis trouxeram inovaes importantes enquanto o

avio tomava forma e os estudos aerodinmicos iam evoluindo.

A partir de 1903, estimulado por seu sucesso com dirigveis, Santos Dumont passou a

dedicar-se ao estudo do vo de um aparelho mais pesado do que o ar. Construiu seu primeiro

aparelho motorizado em 1905, mas este se recusou a voar. No ano seguinte, fez algumas

alteraes em sua mquina e tambm acrescentou ao aparelho um motor mais possante.

Durante as primeiras experincias pblicas com o estranho biplano de cauda na frente, no

campo de vo de Bagatelle, perto de Paris, a 13 de setembro de 1906, ele levantou vo

sozinho e voou cerca de 8 metros. A 23 de outubro, perante a Comisso Tcnica do Aeroclube

da Frana, realizou seu primeiro vo oficial com o aparelho, o qual chamou de 14-Bis (Figura

2.1), percorrendo a distncia de 220 metros em 12 segundos, seis metros acima do solo. Era a

primeira vez que, perante testemunhas, um homem fazia erguer-se do solo por seus prprios

meios um aparelho mais pesado do que o ar.

Figura 2.1. O 14-bis de Alberto Santos Dumond

(Fonte: site Centenrio do 14-bis, www.14bis.mil.br)

A tabela mostrada a seguir retrata a cronologia das invenes e acontecimentos

histricos que marcaram poca, desde as primeiras idealizaes at o a realizao do 1 vo

oficial.

19

TABELA 2.1 Cronologia dos acontecimentos histricos

Ano

Autor

Criao

1842

Willian Samuel Henson

Avio de Henson

1852

Henri Giffard

Dirigvel de Giffard

1853

Jorge Cayley

Planador de Cayley

1890

Otto e Gustav Lilienthal

Planador de Lilienthal

1896

Samuel Langley

Aerdromo de Langley

1897

Clement Ader

Avon II de Ader

1901

Alberto Santo Dumont

Balo n 6 de Dumond

1903

Irmos Wright

O aparelho Wright

1906

Alberto Santos Dumond

O 14-bis

2.2 A indstria aeronutica no mundo

O desejo de dominar as foras naturais e conseguir voar com o auxlio de algum

aparelho sempre fascinou o Homem.

Depois do clebre vo em 23 de outubro de 1906 no Campo de Bagatelle, em Paris,

quando Santos Dumont pela primeira vez no mundo demonstrou em pblico o vo de uma

aeronave mais pesada que o ar, este fascnio tornou-se obsesso e houve uma verdadeira

corrida para aperfeioar e desenvolver novos tipos de aeronaves.

Estava nascendo a indstria aeronutica no mundo.

A construo de avies ganhou o primeiro grande impulso durante a primeira grande

guerra e consolidou-se como indstria durante a segunda guerra mundial.

Portanto o primeiro uso em escala industrial na construo de aeronaves foi com fins

20

militares, seja para transporte de pessoas e cargas, seja para utilizao como arma de combate.

A construo de aeronaves (motores e partes) um dos mais importantes setores de

indstria manufatureira de bens durveis, pois apresenta um alto valor agregado nos Estados

Unidos, por exemplo, representa 1,88% de todos os bens durveis produzidos.

Tambm o setor que mais fomenta o desenvolvimento tecnolgico e que mais

emprega mo-de-obra especializada, como engenheiros, pesquisadores e tcnicos.

Muitos paises consideram a fabricao de avies como tendo um papel fundamental na

segurana nacional. Isto provavelmente se deve ao fato da origem militar da construo de

aeronaves e tambm influncia de inovao tecnolgica em outros setores industriais

associados (Seitz e Steele, 1985).

A indstria aeronutica norte-americana tem dominado o mercado mundial de

construo de aeronaves desde o final da segunda guerra mundial.

Isto pode ser explicado pelo legado tecnolgico deixado no fim da guerra e pelos

seguintes fatores adicionais:

Uma sade econmica global do pas, que permitiu e encorajou um agressivo e

efetivo programa de desenvolvimento tecnolgico em projetos e fabricao de

avies servios e operaes;

Uma contnua e produtiva relao entre governo, companhias areas e

fabricantes;

Um esforo agressivo por parte das companhias areas e fabricantes de avies

para continuamente melhorar o nvel do transporte areo, o que resultou em

inmeras vantagens para o passageiro, tais como tempo da viagem, o custo e a

segurana; e

Conseqentemente, um rpido crescimento do transporte areo, tanto

domstico quanto internacional (Seitz e Steele, 1985).

21

Em 1970 os europeus fundaram a Airbus, um consrcio entre empresas da Frana,

Inglaterra, Alemanha e Espanha, para tentar fazer frente s empresas norte-americas,

principalmente na construo de aeronaves da categoria acima de 100 assentos, em que as

empresas Boeing e McDonnel Douglas dominavam o mercado.

O primeiro produto da Airbus foi o A300, que teve excelente aceitao pelas

companhias areas e conseguiu uma boa penetrao no mercado.

Embora, este consrcio tenha sido bem sucedido, ainda hoje a diferena enorme: as

empresas norte-americanas, juntas, detm 70% do mercado de construo de aeronaves com

capacidade superior a 100 passageiros, enquanto os outros 30% pertencem Airbus.

Em julho de 1998 foi concretizada a compra da McDonnel pela Boeing, num negcio

de US$ 15,5 bilhes. O fato causou um forte mal-estar entre os Estados Unidos e a

Comunidade Europia. Este mal-estar s foi amenizado quando a Boeing concordou em

suprimir os contratos de exclusividade com trs grandes companhias areas norte-americanas

e em manter separada a diviso de avies militares da Douglas, para poder demonstrar que os

subsdios governamentais utilizados por esta diviso no sero utilizados em projetos de

aeronaves civis.

O mercado mundial de construo de aeronaves sofreu uma recesso em meados da

dcada de 80 principalmente nos Estados Unidos, o principal mercado consumidor.

Esta recesso s acabou no incio dos anos 90, devido, principalmente,

desregulamentao feita pelo governo norte-americano no transporte areo domstico, e

tambm aos incentivos dados pelo governo s companhias areas, para aumentar o

atendimento a cidades e comunidades menores.

O reflexo desses procedimentos pode ser apontado no apenas na reduo das tarifas,

mas tambm na procura pelos vos uma dcada atrs o preo da passagem So Paulo

Nova Iorque, em classe econmica, no saia por menos de US$ 2200,00, hoje o preo da

22

passagem de menos de US$ 1000,00.

O Brasil tambm est tomando aes para desregulamentao do transporte areo

brasileiro, pois, tem um dos mercados mais ativos do mundo, tanto que sempre participou do

organismo da ONU que rene os 10 pases mais importantes para aviao comercial em todo

mundo. Este grupo responsvel pela regulamentao e controle da aviao, navegao e

segurana area em todo o mundo.

Por tudo isto, a tendncia do mercado mundial de crescimento, levando-se em

considerao somente as empresas que fazem linhas regulares de transporte de passageiros.

Agregando-se as companhias de charter e o transporte de carga, a estimativa na taxa de

crescimento eleva-se para 7% ao ano. (Banco Internacional de Desenvolvimento / O Estado

de So Paulo, Editorial de 12/08/1997).

Os mercados mais promissores nestas projees so o asitico, o da Oceania e o

mercado domstico brasileiro, que j mostra sinais de mudanas, com as atuais quedas das

tarifas.

Portanto podemos concluir que o mercado atrativo para novos empreendimentos.

Esses investimentos, porm, devem ser feitos com extremo cuidado, uma vez que neste setor

industrial o custo de desenvolvimento de um novo produto extremamente elevado o que

no permite erro aos que se arriscam a investir na construo de aeronaves.

2.3 A indstria aeronutica no Brasil

2.3.1 Perodo de 1930 1969

O histrico da indstria aeronutica brasileira remonta dcada de 30, uma vez que

um significativo nmero de aeronaves foi projetado e produzido no perodo de 1930 1950.

23

As principais dificuldades encontradas pelos empreendedores da poca foram a

limitao do mercado, que estava restrito apenas ao governo, e a falta de uma poltica

industrial de longo prazo para o setor.

A primeira produo em serie de aeronaves no Brasil foi feita pela Companhia de

Navegao Costeira e, posteriormente, pela Fbrica Nacional de Avies ambos

empreendimentos feitos pelo armador Henrique Lage.

O interesse de Lage pela construo de avies vinha desde 1920. Porm somente em

1935, com apoio do governo de Getlio Vargas, ele conseguiu por em prtica seu plano.

Os modelos que alcanaram um pequeno sucesso comercial foram o M-7 e M-9, dos

quais foram produzidas 26 e 40 unidades, respectivamente. O responsvel pelo projeto destes

avies foi o engenheiro Antnio Guedes Muniz, um dos primeiros brasileiros a obter o ttulo

de engenheiro aeronutico.

Lage continuou a produo at 1948, sendo os modelos HL-1, com 106 unidades

produzidas, e o HL-6, com 60 unidades produzidas, os de maior expresso. O projeto destes

avies foi de responsabilidade de Ren Marie Vandaele, um belga que veio para o Brasil em

1933 trabalhar na Companhia de Navegao Costeira a convite de Muniz.

Em 1942 surge a Companhia Aeronutica Paulista (CAP), do industrial Francisco

Pignatari, que produziu vrios modelos oriundos de projetos da diviso de aeronutica do

Instituto de Pesquisa Tecnolgicas (IPT) da Universidade de So Paulo (USP). Porm o

modelo de maior sucesso comercial foi o CPA-4 Paulistinha, que atingiu a produo de 777

unidades no perodo de 1943-48.

Na dcada de 50 ocorreu outro empreendimento no interior de So Paulo a partir do

esforo de Jos Carlos de Barros Neiva, piloto e projetista que fundou a Sociedade

Construtora Aeronutica Neiva.

A Neiva iniciou suas atividades retomando e atualizando o projeto do Paulistinha

24

cedido pela CPA, mas o projeto mais marcante para o seu desenvolvimento tecnolgico foi o

avio Regente, a primeira aeronave brasileira produzida em metal.

No perodo de 1961 1971 a Neiva produziu 280 unidades do Paulistinha e entre 1961

1971, produziu 120 unidades do Regente em duas verses.

A fbrica do Galeo nasceu da necessidade da Marinha resolver o problema de

manuteno de seus avies. Isto porque antes da criao do Ministrio da Aeronutica, em

1941, o Exrcito e a Marinha mantinham separados seus destacamentos de aviao.

A Marinha, ento, firmou um acordo com a empresa alem Focke Wulf Flugzeugbau,

segundo o qual a Marinha construiria os pavilhes industriais do Galeo e a empresa alem

forneceria equipamentos, ferramental e mo-de-obra tcnica especializada para treinar os

operrios brasileiros. Estes empreendimentos privados surgiram de uma situao conjuntural,

a guerra, que de certa forma funcionou como uma reserva de mercado para as indstrias

nacionais.

Com o fim da guerra as empresas brasileiras no conseguiram competir com as

empresas estrangeiras, que colocaram no mercado o excesso de produo de avies blicos

por um preo bem inferior.

Quanto ao governo, pode-se afirmar que sempre foi o maior incentivador na formao

de empreendimentos para construo de aeronaves, seja com principal cliente ou mesmo

como fabricante, como na Fbrica do Galeo, onde foram fabricados diversos modelos,

principalmente sob licena da Alemanha e Inglaterra.

Esta fase inicial foi extremamente importante, pois deu origem a uma mo-de-obra

especializada e tambm formou uma massa crtica com um alto grau de conhecimento

tcnico, requisitos muito teis para a consolidao da indstria aeronutica no pas (Cabral,

1987).

Com base nas falhas ocorridas neste perodo inicial e principalmente no fato que a

25

indstria aeronutica brasileira ainda no tinha se consolidada, o governo resolveu tomar

medidas de mais longo prazo para tentar implementar uma poltica que enfim consolidasse a

indstria de construo de aeronaves no pas.

O marco histrico nesta direo foi a criao, em 1945, do CTA Centro Tcnico da

Aeronutica, hoje Centro Tcnico Aeroespacial. O primeiro instituto do CTA foi o Instituto

Tecnolgico de Aeronutica (ITA), uma escola para formao de engenheiros que teve como

primeiro reitor o professor Richard H. Smith, do Massachusetts Institute Technology (MIT).

Smith veio para o Brasil a convite do Tenente Coronel Casimiro Montenegro Filho,

idealizador do CTA, para auxili-lo na formao do plano bsico do CTA e na organizao do

ITA. Este processo de formao continuou at a dcada de 60 tanto que nesta poca os

brasileiros compunham o maior grupo de estrangeiros que estudavam engenharia aeronutica

na Frana.

Em 19 de agosto de 1969, em So Jos dos Campos, foi criada a EMBRAER, uma

empresa de economia mista em que o governa detinha, por razes legais, pelo menos 51% do

capital volante. (Cabral, 1987)

2.3.2 Perodo de 1970 1994

A criao da EMBRAER foi o passo definitivo para a consolidao da indstria

aeronutica no Brasil, que iniciou a sua produo em srie basicamente com trs projetos.

O primeiro foi o EMB-110, o Bandeirante, um bimotor com capacidade para 19

pessoas; o segundo foi o EMB-200, o Ipanema, um monomotor para uso agrcola; e

finalmente o EMB-326, o Xavante, um jato para treinamento avanado, apoio ttico e

ataque ao solo.

As principais razes que explicam o rpido crescimento da EMBRAER so:

26

Em nenhum destes trs projetos a empresa teve que arcar com gastos de

desenvolvimento, pois o EMB-110 e EMB-200 foram desenvolvidos e

projetados pelo Instituto de Pesquisa e Desenvolvimento (IPD) do CTA,

enquanto o EMB-326 foi desenvolvido e projetado pela Aermachi, uma

empresa italiana;

A encomenda, por parte do governo, de 35 unidades do EMB-110 e 175

unidades do EMB-326;

A transferncia de todos os tcnicos do IPD para a nova empresa,

possibilitando EMBRAER assumir de imediato a capacitao tcnica na fase

de projeto (Cabral, 1987);

O perodo compreendido entre 1970 e 1985 pode ser considerado a melhor fase da

indstria de construo de aeronaves brasileira, principalmente aps a EMBRAER e CTA

terem conseguido a aprovao do projeto EMB-110 em rgos homologadores de trfego

areo de outros pases, como o Federal Aviation Administration (FAA), dos EUA, e o Civil

Aviation Authory (CAA), da Inglaterra.

Os principais produtos da EMBRAER, desde a sua fundao, podem ser divididos em

trs categorias: aviao comercial, avies leves (aeronaves pequenas, com capacidade de 08

pessoas) e aviao militar.

No final da dcada de 80 o mercado de avies enfrentou uma forte recesso.

Aliado a isto houve um erro de estratgia na empresa, que foi o projeto de um avio de

20 lugares, o CBA-123, desenvolvido em parceria com a Fbrica Militar de Aviones FMA,

da Argentina.

Nesta poca a empresa j possua um produto lder de vendas o EMB-120, dentro da

categoria de 30 passageiros. O erro estratgico foi no perceber que o mercado estava mais

27

interessado em uma aeronave maior, ao invs de uma com menos de 30 assentos.

O CBA-123 no passou da produo de dois prottipos e, com isto, todo o seu custo

de desenvolvimento no foi amortizado na fase de produo em srie.

A empresa tambm realizou um drstico corte de funcionrios: em agosto de 1989

houve uma demisso coletiva de aproximadamente 4.000 funcionrios, reduzindo seu quadro

funcional de 12.000 para 8.000 empregados e posteriormente as demisses continuaram, at

chegar ao nmero de 3.200 empregados em 1994.

Novamente a indstria aeronutica brasileira estava em difcil situao, com seu futuro

totalmente incerto.

O Governo Federal, considerando que j havia feito tudo a seu alcance para

implementar esta indstria no pas, resolver iniciar, em 1992, o processo de privatizao da

empresa. Esse processo terminou em 7 de dezembro de 1994, quando a EMBRAER foi

transferida para a iniciativa privada.

O capital da empresa hoje constitudo de 50% de aes preferenciais e 50% de aes

ordinrias. As aes preferenciais que do direitos a voto so controladas por um consrcio

constitudo por:

Grupo Bozano Simonsen (25%): um dos principais conglomerados brasileiros,

com atuao nas reas financeira, mineral, imobiliria, agrcola e industrial. O

grupo participa de 41 empresas, entre controladas direta ou indiretamente e

coligadas.

Previ Caixa de Previdncia do Banco do Brasil (10%): uma instituio

pioneira responsvel pelo maior fundo de penso do Brasil, com 145 mil

associados e reservas de US$ 12 bilhes. Tem participao em 90 empresas.

Sistel Fundao Telebrs de Seguridade Social (10%): segundo maior fundo

de penso do Brasil; com cerca de 300 mil participantes e capital de mais de

28

US$ 2,7 bilhes;

Governo Federal (4,5%): o Estado participa atravs das aes do Ministrio da

Aeronutica;

Clube de Investimento dos Empregados da EMBRAER (CIEMB) (0,5%)

Clube formado por empregado da empresa.

2.3.3 Perodo de 1995 at hoje

A partir de 1995 as esperanas da indstria aeronutica brasileira foram depositadas no

projeto EMB-145, hoje ERJ-145.

Esta aeronave realizou o seu primeiro vo em 11 de agosto de 1995 e desde esta data

seu sucesso tem sido notrio, com uma excelente performance operacional e com um preo

extremamente competitivo. No perodo de dois anos tornou-se o modelo mais vendido de sua

categoria, apresentando atualmente uma quantidade de mais de 900 unidades fabricadas e

entregues.

O sucesso deste projeto veio consolidar o objetivo perseguido desde a dcada de 30,

que era estabelecer uma indstria aeronutica independente no Brasil.

A partir dos atentados terroristas ocorridos contra os Estados Unidos em 11 de

setembro de 2001, o setor Aeroespacial, em especial, o mercado de aviao comercial passa

por um processo de profunda transformao. Com poucas excees, as companhias de

transporte areo defrontaram-se com o desafio de rapidamente ter que se adequar reduo da

demanda por seus servios, reduo dos investimentos e baixa oferta de financiamentos

internacionais, levando-as a redefinir suas estratgias.

Este processo de transformao tem causado enormes prejuzos operacionais em vrias

companhias areas, com perda de empregos, pedidos de concordata e, inclusive, levando uma

29

fabricante de aeronaves insolvncia.

Junto a este cenrio, o desaquecimento das principais economias de todo o mundo e a

revelao de vrios casos de improbidade administrativa e de adoo de prticas financeiras

incorretas, acarretou uma crise de confiana no mercado financeiro.

Graas a uma estratgia bem-sucedida de gerao de caixa operacional, a EMBRAER

teve condies de se posicionar, desde o incio deste novo cenrio, ao lado de seus clientes,

flexibilizando e apoiando operaes financeiras que permitiram que aeronaves fossem

recebidas no seu devido tempo. Como resultado, conquistou o reconhecimento dos clientes,

reforando ainda mais uma relao de parceria, essencial no mundo aeronutico.

A despeito da conjuntura macroeconmica desfavorvel, a EMBRAER manteve seu

curso de ao estratgica voltada para o futuro, com seu rumo traado e alicerado na

confiana em suas capacidades essenciais, nas parcerias com clientes e fornecedores e na

expanso de sua presena global. Ao longo destes ltimos anos, manteve um elevado nvel de

investimentos em tecnologia, desenvolvimento de novos produtos, capacitao e expanso

industrial, produtividade e, ainda, na permanente qualificao e motivao dos seus

empregados.

Como resultado efetivo do desenvolvimento de novos produtos, ocorreu no dia 19 de

fevereiro de 2002 o primeiro vo do prottipo do EMBRAER 170. Esta aeronave foi

totalmente projetada, desenvolvida e construda em apenas 28 meses, por centenas de

engenheiros e tcnicos da EMBRAER e 16 Parceiros, alm de outros 22 principais

fornecedores de equipamentos e componentes principais, o EMBRAER 170 no somente

inova no uso de novos conceitos, como o da fuselagem em forma de dupla bolha, que

oferece maior espao e conforto aos passageiros, alm da aplicao da tecnologia fly-by-wire,

cujos comandos eltricos primrios so gerenciados por computador.

No segmento de Defesa, a EMBRAER entregou Fora Area Brasileira (FAB) os

30

cinco primeiros avies que fazem parte do Sistema de Vigilncia da Amaznia, o SIVAM.

Foram quatro aeronaves EMB 145 SA para emprego no sistema de Alerta Areo Antecipado e

Controle e uma EMB 145 RS para Monitoramento Remoto.

Expandindo a presena global da EMBRAER, e ainda mostrando a disposio da

empresa em angariar novos mercados, foi assinado, em 2 de dezembro de 2002, em Beijing

China, acordo entre a Embraer e as empresas chinesas Harbin Aircraft Industry Group Co. e

Hafei Aviation Industry Co. Ltda., ambas subsidirias controladas pela China Aviation

Industry Corporation II - AVIC II, para a constituio de uma Joint Venture, com 51% das

aes com a EMBRAER, cuja planta ser localizada na cidade de Harbin nordeste da China

e destinada montagem final, comercializao e suporte ps venda de avies da famlia ERJ

145, para o mercado chins. Esta empresa recebeu o nome de Harbin Embraer Aircraft

Industry Company, Ltda.

O novo cenrio da aviao comercial no mundo, conforme mostram os estudos de

mercado, ser construdo em novas bases confirmando a tendncia de migrao de

passageiros de aeronaves maiores para equipamentos de menor porte e de tecnologia

moderna, atravs de um processo de racionalizao de rotas e maior eficcia operacional.

neste novo cenrio que se encaixa a nova famlia de jatos EMBRAER, adicionando bem

sucedida famlia dos ERJ 145, os produtos na faixa de 70 a 108 assentos (aeronaves da famlia

170 e 190).

A EMBRAER est ampliando ainda, sua participao rumo pesquisa de novos

mercados, colocando no mercado aeronaves executivas para transportar de 6 9 pessoas. A

EMBRAER estima que exista uma demanda para esta categoria de 3000 jatos e o objetivo da

empresa colocar a primeira aeronave em operao at o ano de 2008 e conquistar 30% deste

mercado.

31

2.4 A Fabricao Aeronutica

2.4.1 Introduo

A indstria aeronutica atende a dois mercados: civil (avies utilizados pelas

companhias de trfego areo para transporte de passageiros e cargas) e militar (avies

utilizados para treinamento de pilotos e defesa de territrios), onde aeronaves de diferentes

modelos e tamanhos so produzidas.

O processo de fabricao de peas, subconjuntos e montagem de avies considerado

diferenciado em relao aos outros setores da indstria, no que se refere capacidade

tecnolgica, mo-de-obra e regulamentaes.

O nvel tecnolgico exigido para a produo aeronutica alto, pois existe uma grande

exigncia nos padres de qualidade, confiabilidade e desempenho de seus produtos, o que

conseqentemente requer uma mo-de-obra especializada e qualificada, e que na maioria das

vezes escassa no mercado, necessitando de investimentos em treinamento de pessoal. Outro

fator relevante neste ramo que as curvas de aprendizado parecem no se verificar na

produo aeronutica, porque embora tenda a ocorrer um ganho de aprendizado na produo

de uma determinada aeronave, toda vez que ocorre uma modificao significativa na

concepo dos produtos ou nos processos de fabricao, tende a iniciar-se um novo perodo

de aprendizado para a produo.

Alem disso, diferentemente de outros setores industriais de produo seriada ou

contnua, onde a informatizao tem penetrado maciamente em todas as fases do processo

produtivo e onde as novas formas de organizao do trabalho esto revolucionando os

mtodos tradicionais, a fase de montagem de aeronaves conserva caractersticas de produo

quase artesanal, intensiva em mo-de-obra qualificada e baseada no saber especializado dos

32

trabalhadores.

Os produtos possuem elevado valor unitrio e alto valor agregado e so fabricados em

sries relativamente pequenas. Seu ciclo de vida relativamente alto e a assistncia tcnica

ps-venda um fator extremamente importante nas decises de aquisio. As transaes so

poucos freqentes, mas de alto valor, sendo comum a produo por encomenda e a existncia

de uma alta interao entre vendedores e compradores. O mercado de aeronaves est contido

num processo de internacionalizao, pois os padres de segurana e desempenho no campo

da aviao civil so estabelecidos mediante acordos internacionais. Desta forma, mesmo na

improvvel situao em que um avio pudesse ser projetado apenas para o mercado interno de

um determinado pas, ainda assim ele teria que atender aos requisitos e normas internacionais

para aquela classe de avies. Esta situao faz com que a indstria aeronutica seja uma

indstria intrinsecamente internacionalizada, uma vez que mesmo quando orientada para um

mercado interno, ela tem que produzir em um patamar de qualidade e desempenho semelhante

fronteira internacional, ao contrrio do que ocorre em outros setores, como a indstria

automobilstica, por exemplo.

Os principais avanos tecnolgicos neste campo esto focados na automao das

montagens e usinagem de peas em alta velocidade.

Toda a estrutura do avio durante a sua vida til altamente exigida em relao

fadiga. Portanto, a grande maioria das fixaes na montagem de um avio so feitas com

rebites, diferentemente da montagem de um carro, onde o elemento de fixao que predomina

a solda.

A operao de fixao por rebites exige no momento da montagem, a execuo de

outras operaes como: furar, escarear e rebarbar. Isto fez com que a automao no setor

aeronutico no acompanhasse o mesmo desempenho do setor automobilstico, onde a fixao

por solda no apresenta sub-operaes no momento da montagem.

33

Atualmente as mquinas de rebitagem automtica conforme exemplo mostrado na

Figura 2.2, aumentaram os seus desempenhos, pois as primeiras mquinas apesar de

apresentarem uma rebitagem de qualidade superior executada pelo homem, tinham uma

produtividade inferior do homem e apresentavam uma limitao quanto forma das partes a

serem juntadas. Atualmente as mquinas modernas apresentam uma produtividade maior do

que o homem e no tem limitaes quanto forma das peas a serem unidas.

O uso da automao nas indstrias aeronuticas crescente, sendo que uma das

ltimas novidades neste assunto, refere-se automao dos gabaritos de junes. Gabarito de

juno o local onde feita a unio das partes que formam a fuselagem do avio, assim como

a unio das asas com esta mesma fuselagem.

Rebitadora

automtica

FIGURA 2.2. Rebitadora automtica utilizada na juno de fuselagens

(Fonte: site Boeing, www.boeing.com)

Outro avano em desenvolvimento tecnolgico a execuo da montagem final de

avies em linha mvel de montagem. Esta a ultima manifestao das empresas em relao

manufatura enxuta. A linha mvel a ferramenta mais poderosa disponvel para identificar e

eliminar desperdcios no sistema de produo, diz Elizabeth Lund, diretora de produo do

34

Boeing 777. A linha em movimento dirige o sistema, pois faz com que os problemas se

tornem visveis e cria um senso de urgncia em resolver a causa raiz de todos os problemas.

Para fazer com que a linha se movimente durante a montagem final, o avio puxado

para frente atravs de um reboque engatado ao trem de pouso auxiliar (dianteiro). O reboque

possui um sensor tico que segue uma linha branca ao longo do cho. A Figura 2.3

exemplifica a utilizao de linha de montagem final mvel na montagem do Boeing 777.

FIGURA 2.3. Linha mvel de montagem final do Boeing 777

(Fonte: revista Assembly, dez. 2006)

2.4.2 Critrios para montagem de aeronaves

de extrema importncia a utilizao de alguns critrios na montagem final para

viabilizar os custos de fabricao do produto e reduzir o ciclo e Hh (hora-homem) do avio,

alm de gerar aumento de produtividade:

35

a) Montagem dos itens caros o mais tarde possvel.

-

Menor agregao de custos;

Reduo do material em processo.

b) Busca do menor ciclo de montagem.

-

Maior agilidade na produo;

Menor quantidade de produtos em montagem.

c) Reduo da utilizao de espao fsico.

-

Possibilitar maiores cadncias em um mesmo local;

Layout otimizado, com melhor fluxo e utilizao possvel.

d) Otimizao da movimentao do produto.

-

Ganho no ciclo das montagens;

Reduo das atividades que no agregam valor.

Em funo das definies bsicas do produto (concepo do projeto), deve-se definir um

conceito de montagem (linha, doca, com ou sem pr-equipagem, pintura com ou sem asa) e

realizar um estudo em termos de:

Melhor seqncia de montagem (digrama de precedncias);

Ciclo de montagem, ou seja, o tempo necessrio para execuo de cada atividade e a

quantidade de mo-de-obra requerida;

Nmero de posies na linha ou quantidade de docas necessrias para os avies,

definidas em funo da cadncia e plano de produo;

Quantidade mxima de pessoas distribudas por regio do avio

36

A montagem final pode ser organizada em sistema de linha ou doca, que podem ser assim

definidas:

a) Montagem em linha: o sistema de produo que se caracteriza pela movimentao do

produto e mo-de-obra fixa, durante as etapas do processo produtivo.

Este sistema muito utilizado na indstria automobilstica, onde o carro percorre a

linha de montagem e os operadores permanecem em suas posies pr-determinadas.

O esquema abaixo mostrado na Figura 2.4 exemplifica o sistema de produo em

linha.

P1

P2

P3

Pn

Mo-de-obra (fixa)

FIGURA 2.4. Conceito de montagem em linha

b) Montagem em doca: o sistema de produo que se caracteriza por posio fixa do produto

e mo-de-obra volante, durante as etapas do processo produtivo.

Neste caso o produto permanece na mesma posio deste o incio at a finalizao da

montagem. Este tipo de sistema de produo muito comum em estaleiros.

A Figura 2.5 exemplifica o sistema de produo em docas.

37

P1

P2

P3

Pn

Mo-de-obra (volante)

FIGURA 2.5. Conceito de montagem em doca

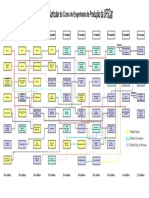

2.4.3 Fases do processo produtivo

A montagem de um avio inicia com a fabricao das peas primrias que so: chapas

metlicas, usinados, compostos, tubos, cablagens (cabos eltricos) etc. Em seguida, estas

peas vo sendo unidas umas com as outras para possibilitar a formao dos subconjuntos e

conjuntos estruturais (painis, revestimentos, ferragens, longarinas, nervuras, etc).

Conseqentemente, estes subconjuntos e conjuntos vo se agregando e tomando forma

atravs dos gabaritos maiores e de junes, formando os segmentos.

Os segmentos por sua vez, so equipados com os sistemas do avio (ar condicionado,

pneumtico, combustvel, hidrulico, eltrico, comandos de vo, motor e trens de pouso).

Aps a realizao da juno asa / fuselagem inicia-se a interligao dos sistemas, testes e

montagem final. Em seguida realizada a pintura, as atividades de preparao para vo e

posteriormente a entrega ao cliente.

A Figura 2.6 mostra o fluxo e etapas da manufatura de uma aeronave.

38

FIGURA 2.6. Processo de fabricao de uma aeronave

A montagem propriamente dita de um avio, inicia-se com a montagem estrutural, que

a fase onde os segmentos estruturais (sees da fuselagem) do avio so construdos.

Nesta fase, as atividades de furao, rebitagem e selagem das peas, subconjuntos e

conjuntos so predominantes. Essas montagens so executadas atravs da utilizao de

gabaritos de montagem, de modo a possibilitar o correto posicionamento e alinhamento das

peas.

As Figuras 2.7 e 2.8 a seguir mostram respectivamente o iamento de uma fuselagem

traseira de uma aeronave Airbus A380 que deixa o gabarito de montagem aps a finalizao

do segmento e a execuo da montagem de um painel lateral a ser utilizado com parte

integrante de um segmento (anel de fuselagem) de uma aeronave Boeing 747.

39

FIGURA 2.7. Fuselagem traseira do Airbus A380 deixando o gabarito

(Fonte: site Airbus, www.airbus.com)

FIGURA 2.8. Montagem estrutural de um painel do Boeing 474

(Fonte: site Boeing, www.boeing.com)

Considera-se a fase de montagem final aquela que compreendida entre o trmino da

montagem estrutural at a disponibilidade e entrega da aeronave ao cliente.

40

A montagem final composta pelas seguintes fases:

a) Pr-equipagem: nesta fase os grandes segmentos comeam a receber os

sistemas mecnicos, eltricos e eletrnicos da aeronave. Inicia-se a instalao

dos componentes e equipamentos (cablagens, tubos, cabos, guinhis, polias,

isolamentos, vlvulas, dutos, etc) nos grandes segmentos (fuselagem dianteira,

central, traseira, estabilizadores e asas). Ocorre tambm o incio parcial dos

testes funcionais dos sistemas instalados na pr-equipagem, como testes de

vazamentos de linhas de fluido, ajustes de superfcies e regulagens de cabos de

comando de vo. A Figura 2.9 ilustra a fase de pr-equipagem dos segmentos

de um Boeing 474.

FIGURA 2.9. Pr-equipagem dos segmentos de um Boeing 747

(Fonte: site Boeing, www.boeing.com)

b) Juno das fuselagens: essa etapa caracterizada pela ligao estrutural entre

os grandes segmentos (dianteira, central e traseira) previamente equipados,

dando forma fuselagem do avio.

41

Esta operao executada em um importante ferramental, chamado gabarito de

juno. No momento da juno o valor agregado da aeronave na montagem

(custos do produto at o determinado momento) j significativo,

ultrapassando em alguns casos 40% do custo total. A ilustrao (Figura 2.10)

mostra abaixo o momento da juno das fuselagens de um Boeing 767.

FIGURA 2.10. Juno das fuselagens de um Boeing 767

(Fonte: site Boeing, www.boeing.com)

c) Equipagem de sistemas: depois de realizada a fase da juno das fuselagens,

inicia-se a interligao entre si dos sistemas do avio (eltrico, hidrulico,

pneumtico, comandos, etc.) instalados parcialmente nos grandes segmentos na

fase de pr-equipagem. Posteriormente ocorre a instalao e testes dos demais

sistemas que dependem somente da fuselagem.

A Figura 2.11 mostra a seguir um Boeing 737 em fase de equipagem de

sistemas, aps a finalizao da juno das fuselagens.

42

FIGURA 2.11. Equipagem de sistemas de um Boeing 737

(Fonte: site Boeing, www.boeing.com)

d) Montagem final e testes: caracterizada pela fase aps a juno da asa e da

fuselagem, seguida da instalao dos trens de pouso principais e auxiliar.

Basicamente, compreende a interligao de sistemas entre a asa e fuselagem,

instalao dos avinicos (equipamento eletrnicos de navegao, comunicao,

controle, etc.), instalao dos motores, montagem do interior e os testes

funcionais. Nesta etapa ocorre o power on, ou seja, a energizao do avio.

Nesta fase o avio j comea a ser equipado conforme configurao definida

pelo cliente, ou seja, todos opcionais definidos para aquele determinado cliente

so instalados.

As figuras 2.12 e 2.13 mostradas abaixo ilustram a execuo das atividades

tpicas de montagem final tais como: instalao dos motores e instalao de

superfcies de comando, interiores etc., ao longo da linha de montagem final.

43

FIGURA 2.12. Instalao dos motores de um Boeing 767

(Fonte: site Boeing, www.boeing.com)

FIGURA 2.13. Linha de montagem final do Boeing 737

(Fonte: site Boeing, www.boeing.com)

44

e) Pintura: compreende a pintura final da aeronave, conforme logotipo e esquema

de pintura definido pelo cliente em questo (Figura 2.14).

FIGURA 2.14. Pintura de uma aeronave comercial

(Fonte: site Airbus, www.airbus.com)

f) Preparao para vo e entrega: atividades operacionais e vistorias, basicamente

sem instalaes. caracterizada pela complementao dos testes que

necessitam de giro de motor, compreendendo tambm a inspeo final, vistoria

dos rgos homologadores e vos de produo, at a disponibilizao da

aeronave para entrega ao cliente (Figura 2.15).

FIGURA 2.15. Aeronave Airbus A320 pronta para o cliente TAM

(Fonte: site Airliners, www.airliners.net)

45

Sendo assim, este captulo mostrou um apanhado geral da indstria aeronutica no

mundo e no Brasil, seu surgimento, a evoluo no tempo, os principais acontecimentos e

inovaes e a condio atual nos dias de hoje. Foi tambm explanado o conceito de

montagem aeronutica baseado nos sistemas de produo utilizados nas indstrias desse

segmento e as diferentes fases do processo produtivo, at a entrega da aeronave ao cliente.

O prximo captulo faz um relato sobre o DFMA, seus conceitos, regras e aplicao,

que foi utilizado como referncia e base para o desenvolvimento da ferramenta em questo.

46

CAPTULO 3 DFMA, CONCEITO, REGRAS E APLICAO

3.1 Histria do DFMA

O Design for Manufacturing and Assembly uma tcnica utilizada durante o

desenvolvimento e melhoria de produtos, que tem como objetivo proporcionar a facilidade da

manufatura e reduo de custos.

Os conceitos da metodologia de Design for Manufacturing and Assembly comearam

a serem desenvolvidos quando Eli Whitney, que trabalhava para o governo norte-americano,

recebeu a incumbncia de desenvolver sistema de manufatura de armas. Ele criou uma

produo com peas intercambiveis que substitui a fabricao manual, onde nenhuma arma

era igual outra e as peas no podiam ser trocadas. Whitney reprojetou cada pea com uma

tolerncia limitada e dimenses especficas e padronizadas.

Dcadas mais tarde, Henry Ford, com o seu automvel Model T, desenvolveu um

revolucionrio sistema de montagem, onde os veculos eram manufaturados manualmente em

uma linha de produo, com peas padronizadas e projetadas para atender este processo.

Deste modo, Ford atingiu um excelente resultado reduzindo custos de fabricao com alta

confiabilidade, qualidade e simplicidade, tornando-se, ento, um dos mais famosos

engenheiros do setor automotivo.

Roger W. Boltz foi uma das primeiras pessoas a lanar as bases da metodologia DFM,

apesar de ainda no utilizar esta nomenclatura. Boltz publicou diversos artigos sobre vrios

processos de manufatura do ponto de vista da engenharia de produtos. Em 1947, todo este

47

material foi compilado em um nico livro chamado Production Process the Producibility

Handbook. Este livro foi editado diversas vezes at 1981.

Em 1960, a General Electric lanou o livro Manufacturing Producibility Handbook

e comeou a utilizou o termo Producibility para identificar esta tcnica; anos mais tarde,

este termo comeou a ser substitudo por Design for Manufacturing.

O Design for Assembly surgiu, tempos depois, com Geofrey Boothroyd que ampliou a

metodologia do Design for Manufacturing para a montagem automtica, projetando o produto

de forma que pudesse atender esta nova condio. O DFA, alm de atender o processo

automtico, passou tambm a facilitar a montagem manual dos componentes.

Em 1968, Boothroyd, junto com A. H. Redford, publicaram o livro Mechanized

Assembly em que escreveram um guia para engenheiros e projetistas com as tcnicas para

desenvolvimento de um produto, atendendo as condies necessrias para a montagem

automtica e manual.

Boothroyd ficou bastante conhecido ao lado de outro colega Peter Dewhurst, pela

enorme contribuio que esta tcnica trouxe para o desenvolvimento de produtos. A aplicao

da metodologia DFA pode ser considerada como a mais significante reduo de custos e

simplificao de produtos de todo Design for Manufacturing.

Atualmente, o conceito do Design for Manufacturing foi expandido para outras reas,

ficando genericamente conhecido como Design for Excellence (DFX), que engloba o Design

for Manufacturing, Design for Assembly, Design for Higher Quality, Design for Cost, Design

for Enviroment entre outros.

48

3.2 Design for Manufacturing and Assembly (DFMA)

O objetivo do Design for Manufacturing (DFM) desenvolver um produto que atenda

todos os requisitos funcionais e que tambm seja de fcil manufatura, o que diminuir os

custos de produo. Esta tcnica composta por vrios princpios, conceitos, regras e

recomendaes que guiam o projetista para o desenvolvimento do melhor produto do ponto de

vista da sua fabricao. J o Design For Assembly (DFA) tem por objetivo racionalizar a etapa

de montagem por meio da reduo do nmero de peas e da facilidade de montagem,

analisando separadamente a funo, forma, material e montagem de cada uma das peas e

assim desenvolver um produto simples e funcional.

Segundo Boothroyd; Dewhurst; Knight (1994) Manufacturing deve ser entendido

como a operao de fabricar um componente individual, enquanto Assembly a simples

montagem de mais de um componente formando o produto final; portanto, DFM e DFA

devem ser entendidos e aplicados de maneira distinta. Contudo, sempre que possvel, o

Design for Manufacturing e o Design for Assembly devem ser usados simultaneamente,

visando reduzir a complexidade e o nmero de peas tanto na fabricao dos componentes

como na montagem final do produto e evitando que as modificaes do produto sugeridas

pelo DFM aumentem a dificuldade do processo de montagem, fazendo com que o DFA no

possa ser aplicado na sua ntegra.

O uso do Design For Manufacturing and Assembly traz grandes benefcios ao produto

final, tais como: melhoria na qualidade, diminuio do numero total de peas, simplificao

do processo de montagem e do produto, padronizao, modularizao, confiabilidade e

significante reduo de custos de produo e incentivo ao trabalho em equipes

multidisciplinares (Engenharia Simultnea).

49

3.3 Fases do Projeto do Produto

Kaminski (2000) define o processo de desenvolvimento de produtos com sendo:

conjunto de atividades envolvendo quase todos os departamentos da empresa, que tem como

objetivo a transformao de necessidades de mercado em produtos ou servios

economicamente viveis. Ele ainda acrescenta que o desenvolvimento de produtos uma

atividade influenciada e que influencia fatores econmicos, culturais, sociais, tecnolgicos e

polticos da comunidade a que se destina, mudando hbitos, costumes e at mesmo gerando

novas necessidades.

Em sua obra, Kaminski (2000) explica que o desenvolvimento de produto deve

considerar todo o ciclo de produo e consumo; deste modo, prope a diviso do processo de

desenvolvimento do produto em sete etapas, que vo desde a busca das necessidades do

mercado, at o descarte final do produto, conforme explicado a seguir:

1. Estudo da viabilidade: primeira fase do desenvolvimento: esta etapa a

responsvel por determinar as possveis alternativas para a soluo do

problema, identificando as necessidades e especificando as exigncias;

2. Projeto bsico: durante esta etapa, os responsveis devem escolher e

especificar a melhor alternativa de todas as proposta anteriores;

3. Projeto executivo: esta fase tem por objetivo desenvolver a especificao

completa do produto, bem como test-lo e garantir que est pronto para a

produo. Este perodo do desenvolvimento ainda propcio para realizao de

alteraes que se tornarem necessrias, sem prejuzos econmicos. Contudo, o

projeto pode ser ainda abandonado caso o produto no possua condies para a

produo;

50

4. Planejamento da produo / execuo: esta fase elabora o planejamento da

produo, que inclui a compra de todos os equipamentos e dispositivos

necessrios, determinao do processo de montagem, qualificao dos

fornecedores, mo-de-obra, etc;

5. Planejamento da disponibilizao ao cliente: esta etapa tem como objetivo

planejar como o produto ir chegar at o cliente; cabe ao projetista, por

exemplo, definir a embalagem, o transporte e a divulgao do produto;

6. Planejamento do consumo ou utilizao do produto: o projetista deve tambm

prever como o produto ser utilizado ou consumido; o produto deve ser de fcil

manuteno, alta confiabilidade, segurana, etc.; informaes de campo so

extremamente valiosas para que o produto possa ser melhorado;

7. Planejamento do abandono do produto: o produto pode ser descartado por

duas razes, a obsolncia tcnica ou desgaste; o caso ideal acontece quando a

obsolncia tcnica e o desgaste ocorrem ao mesmo tempo; para isso, o

projetista deve utilizar uma tecnologia adequada para reduzir a velocidade da

obsolncia, e projetar para que a vida til coincida com o tempo de utilizao.

Sousa (1998) explica as definies das etapas do processo do projeto e afirma que o

processo deve ser baseado no conceito do ciclo de vida do produto e constitudo de seis

fases:

1. Desenvolvimento / planejamento de especificaes: fase pr-conceitual, onde o

problema deve ser compreendido para permitir o desenvolvimento das suas

solues;

2. Projeto conceitual: a idia do produto deve ser definida para dar

prosseguimento s outras fases do processo;

51

3. Projeto do produto: o projeto conceitual detalhado e desenvolvido

completamente, ficando assim pronto para a fabricao; nesta fase o processo

de planejamento da manufatura comea a ser definido;

4. Produo;

5. Uso ou servio;

6. Descarte ou renovao do produto.

Pahl & Beitz (1988) subdividem as etapas em quatro fases, conforme descritas a

seguir:

1. Esclarecimento da tarefa: as necessidades do produto so identificadas,

especificando dados do projeto;

2. Projeto conceitual: a idia conceitual do projeto gerada;

3. Projeto preliminar: detalhes do projeto conceitual comeam a ser

desenvolvidos e definidos;

4. Projeto detalhado: o projeto preliminar totalmente desenvolvido dando

origem ao produto final;

Deste modo, pode-se notar que, apesar dos autores citados utilizarem nomenclaturas e

divises diferentes, o contedo das etapas do desenvolvimento praticamente igual.

Neste contexto, podemos identificar as etapas do desenvolvimento do produto como:

1. Identificar a necessidade do mercado consumidor:

2. Especificar as funes do produto;

3. Especificar as caractersticas principais do projeto;

4. Elaborao da idia conceitual do projeto;

5. Detalhamento da idia conceitual, definindo alguns detalhes do produto, como

52

por exemplo, a sua forma;

6. Desenvolvimento final do produto.

3.4 Aplicao do DFMA no desenvolvimento do produto

Segundo Boothroyd; Dewhurst; Knight (1994), o DFMA deve ser utilizado, com

maior nfase, no incio da fase conceitual do projeto, pois nesta etapa, os custos de

modificaes so mais baixos e o tempo de durao do projeto pode ser reduzido,

disponibilizando o produto mais rpido para o mercado e com um preo significativamente

menor.

Deve-se salientar tambm a importncia dos aspectos de qualidade nesta fase do

projeto, visto que implement-la em um produto j desenvolvido muito difcil.

A Figura 3.1 mostra a necessidade da aplicao do DFMA no Projeto Conceitual com

o objetivo de reduzir o tempo e o custo de desenvolvimento.

Pode-se observar que estas tcnicas quando aplicadas j na fase de concepo e

detalhamento, fazem com que o ciclo retorne fase do projeto conceitual, j que as sugestes

para simplificao da estrutura do produto e para materiais e processos mais econmicos

ainda so mais simples.

53

FIGURA 3.1. Estrutura da aplicao do DFMA no processo de projeto

(Fonte: Boothroyd; Dewhurst; Knight (1994)).

Durante o projeto conceitual, as tcnicas de Design for Manufacturing and Assembly

so utilizadas para avaliar quais das concepes alternativas so viveis para serem detalhadas

no projeto preliminar. Deve-se dar ateno a informaes sobre manufatura, material, produto

e montabilidade.

Para uma anlise eficiente, Sousa (1998) apresenta 04 tcnicas que podem ser usadas:

julgamento de praticabilidade (utiliza o bom censo da equipe), disponibilidade tecnolgica

(analisa a existncia de tecnologia para se projetar o produto), avaliao baseada no passa /

no passa (as alternativas devem atender os requisitos dos clientes internos e externos) e a

matriz de deciso (deve ser determinada a melhor alternativa de concepo, aquela que mais

se adequa aos requisitos dos clientes e que apresente a melhor condio de montagem).

54

Deve-se analisar, ainda, nesta fase do projeto, se as alternativas apresentadas at este

ponto atendem os requisitos de funcionalidade do produto e os requisitos de manufatura e

montagem. Definies mais detalhadas do projeto, como por exemplo, geometria, material,

etc., sero discutidas durante o projeto preliminar e detalhado.

A Figura 3.2 compara o desenvolvimento do produto com e sem a aplicao do

DFMA e confirma que a aplicao do DFMA no inicio do projeto reduz o tempo total de

desenvolvimento.

FIGURA 3.2. Reduo de tempo quando aplicado no incio do projeto

(Fonte: Boothroyd; Dewhurst; Knight (1994)).

Pode-se notar que, apesar da fase conceitual do projeto com DFMA ter um tempo de

durao maior em relao ao projeto que no utiliza estas tcnicas, a durao total do mesmo

consideravelmente menor, pois o tempo gasto no detalhamento do projeto e nas

modificaes e prototipagem so reduzidos.

55

3.5 Resistncias encontradas durante a implementao do DFMA

Boothroyd; Dewhurst; Knight (1994) comentam que o DFMA deixa de ser

implementado devido a resistncia humana perante a assuntos novos e desconhecidos.

Escusas, como as citadas a seguir, so comumente utilizadas para justificar a no utilizao da

metodologia.

1. No tem tempo: engenheiros comumente reclamam da falta de tempo durante o

desenvolvimento de produtos e da necessidade de minimizar o tempo de

projeto para manufatura.

2. Sndrome do beb feio: deve-se tomar muito cuidado quando se critica um

projeto / produto que outra pessoa desenvolveu; Boothroyd; Dewhurst; Knight

(1994) comparam a crtica ao projeto com dizer para a me que seu beb feio.

Eles recomendam que os projetistas sejam convidados a participar da anlise

desde o inicio para que eles prprios possam chegar concluso de

necessidade de modificao do projeto.

3. Baixos custos de montagem: comum se ouvir que casos onde os custos de

manufatura e montagem so extremamente baixos em comparao com o

material envolvido no so indicados para a anlise do DFMA. Deve-se

lembrar, porm, que esta tcnica no prev somente a montagem ou

manufatura, mas tambm a anlise do produto. Um estudo de DFMA de um

produto como este pode resultar na modificao dos componentes, reduzindo o

custo final.

4. Baixo volume: o DFMA deve ser aplicado tambm para produtos com baixos

volumes de produo. Existem casos onde o prottipo construdo durante o

desenvolvimento se torna o produto final, mesmo que sua montagem seja

56

complexa e difcil. A anlise de DFMA, neste caso, poderia reduzir o custo de

manufatura do produto.

5. Ns temos feito isso por anos: muitas vezes o Design for Producibility

confundido com o DFMA, e faz com que os projetistas acreditem que j esto

aplicando a metodologia por algum tempo. O Design for Producibility o

detalhamento do projeto de uma pea individual de uma montagem, visando

facilitar a fabricao; o maior problema que este detalhamento ocorre no final

do projeto, onde o custo das mudanas mais alto.

6. somente uma anlise do valor: o DFMA comumente confundido com a

Anlise do Valor, porm, embora a Anlise do Valor seja uma tcnica que

compara e questiona o valor de cada componente do produto, eliminando e

melhorando o projeto, ela se diferencia do DFMA quando da sua aplicao; a

Anlise do Valor tipicamente utilizada em estgios mais avanados do

desenvolvimento, enquanto que o DFMA apresenta melhores resultados

quando aplicado na fase conceitual.

7. DFMA uma tcnica que gera produtos com maior dificuldade para servios:

esta afirmao no pode ser considerada como realidade, uma vez que a

experincia mostra que produtos mais fceis de montar tambm so mais fceis

para desmontar.

57

3.6 Princpios e Regras do DFMA

O Design for Manufacturing and Assembly leva em considerao a funo, forma, o

material e a montagem de cada pea de modo a desenvolver um produto funcional e simples,

minimizando e/ou incorporando peas do sistema e reduzindo o custo do produto e da

montagem. Neste contexto, foram criados vrios princpios que auxiliam os projetistas a

desenvolver um produto, atendendo os requisitos bsicos da metodologia DFMA.

Os princpios utilizados para desenvolver um produto, dentro do contexto do DFMA,

so encontrados na literatura. Os tpicos a seguir discutem as principais regras que devem ser

aplicadas para conseguir um produto que atenda todas as necessidades do cliente.

1) Minimizao do nmero de peas

Este um dos princpios mais evidente e importante de todos, pois, com a reduo do

nmero de peas, o custo do produto, da montagem e o tempo de montagem tambm podem

ser reduzidos, simplificando o produto final. Sempre que possvel, as peas devem ser

combinadas, formando o menor nmero possvel para a montagem, eliminando operaes de

montagem e submontagem.

Segundo Boothroyd; Dewhurst; Knight (1994), para verificar se o componente

realmente necessrio no produto, as seguintes perguntas devem ser respondidas. Se a resposta

for afirmativa para uma das perguntas, significa que a pea deve continuar separada das

demais e que no pode ser eliminada.

1. O componente tem movimento relativo ao conjunto?

2. O material do componente deve ser diferente do material do conjunto?

3. O componente deve ser separado para permitir a desmontagem e remontagem

58

do conjunto?

Sousa (1998) comenta, ainda, que o componente deve permanecer separado dos

demais quando existe alguma restrio tcnica de manufatura e quando a combinao e

eliminao dificultam o acesso a outras montagens.

Bralla (1996) cita alguns aspectos que devem se analisados para combinar as peas de

um produto:

1. Incorporar dobradias: as dobradias podem ser incorporadas em vrios

materiais plsticos e flexveis;

2. Incorporar molas: molas podem ser incorporadas em materiais como metais,