Professional Documents

Culture Documents

01 Soldadura Metálica

Uploaded by

Anonymous vU7CuPOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

01 Soldadura Metálica

Uploaded by

Anonymous vU7CuPCopyright:

Available Formats

UTU-CETP

METALURGIA REPARTIDO 01

Soldadura metlica:

Es una unin metalrgica localizada de dos o ms materiales producida por calentamiento de los

materiales a una temperatura adecuada, con o sin aplicacin de presin o combinacin de ambas.

Puede ser aplicado un material de aporte (Consumible).

La soldadura tambin puede ser empleada para revestimientos (revestimientos duros o

enmantecados de proteccin).

Fuente IRAM IAS U 500 522.

Soldar:

Ejecutar una soldadura por parte de un soldador utilizando sus habilidades en el manejo de un

proceso de soldadura y el equipo de soldadura adecuado.

Soldador:

Tcnico capacitado y con la habilidad para poder realizar una junta soldada sana.

Tipos de SOLDAURA Metlica

Fase Slida: Por Fusin:

Se produce la unin metlica a Se alcanza el punto de fusin de los

temperaturas inferiores a la fusin. materiales a soldar.

Forja, Friccin, Explosin, Presin.

Por Arco Elctrico Por gases combustibles

Definiciones:

Temperatura de Fusin:

Temperatura a la cual un material pasa del estado slido a lquido. Para el acero esta temperatura

esta en el entorno de los 1490C.

Templabilidad:

Capacidad de una aleacin para formar estructuras frgiles (transformarse en martensita) durante

un determinado temple (proceso de calentamiento y enfriamiento controlado). Esta depende

fuertemente de la composicin qumica del acero. Todos los aceros aleados tienen una relacin

especfica entre las propiedades mecnicas y la velocidad de enfriamiento. Templabilidad no es

dureza, que significa resistencia a la penetracin, aunque se utilizan medidas de dureza para

determinar la extensin de la transformacin de estructuras frgiles en el interior de una probeta.

Tec. Mec. Miguel Eyheralde. 1

UTU-CETP

Zonas generadas luego de una soldadura:

A continuacin se representa las regiones que se generan luego de realizada una soldadura,

observadas en una macrografa (pulido fino de un corte transversal de una unin soldada), estas

son:

La Regin Fundida: es aquella adonde se produce la fusin y posterior solidificacin del metal

de aporte (si existe), el cual se mezcla con el metal base y genera el metal de soldadura

La Lnea de Fusin: es la interfaz entre la regin fundida y la regin en estado slido,

normalmente es la zona ms propicia al inicio de fisuras, ya que existen reas con fusin parcial.

La Zona Afectada por el Calor (ZAC/ZAT): es la regin del metal base que sufre ciclos de

calentamiento y enfriamiento debido al aporte trmico de la soldadura.

Las propiedades metalrgicas y mecnicas de la ZAC estn directamente vinculadas con los

parmetros de soldadura y los tratamientos trmicos post soldadura (PWHT).

Soldabilidad

Definicin: Es la mayor o menor facilidad con que un metal permite que sobre el se puedan realizar

soldaduras sanas y homogneas, que respondan a las necesidades para las que fue pensado,

incluyendo los cdigos de fabricacin si los hubiesen.

Desde el punto de vista metalrgico, durante la soldadura una pequea regin del material a ser

soldado alcanza el estado lquido y luego solidifica. El aporte trmico suministrado se utiliza para

fundir el metal de aporte (si existe), fundir parcialmente el metal base y el resto se transfiere a

travs del metal de soldadura modificando la microestructura del acero (y sus propiedades

mecnicas) inicialmente presentes.

La soldabilidad de aceros es inversa a una propiedad conocida como la templabilidad. La

templabildad del acero esta fuertemente ligada a su composicin qumica. Mayores cantidades de

carbono y de otros elementos de aleacin resultan en mayor templabildad, y por lo tanto una

soldabilidad menor.

Para poder evaluar la soldabilidad de las aleaciones compuestas de muchos materiales distintos, se

usa una medida conocida como el contenido carbono equivalente, que compara las soldabilidades

relativas de diferentes aleaciones respeto de un acero al carbono simple. A medida que se eleva el

contenido equivalente de carbono, la soldabilidad de la aleacin baja.

Tec. Mec. Miguel Eyheralde. 2

UTU-CETP

Por ejemplo el Cdigo API 1104 (Soldadura de Caeras y Facilidades Relacionadas) presenta la

ecuacin desarrollada por el Instituto Internacional de Soldadura, y cuya expresin es la siguiente:

C: Carbono , Mn: Manganeso , Cr: Cromo , Mo: Molibdeno , V: Vanadio , Ni: Niquel , Cu: Cobre

Como regla general, un acero se considera soldable si el carbono equivalente (CEIIW) es menor a

0,4%. Este valor nos da una medida de cmo los elementos de aleacin presentes en el acero

favorecen la formacin de microestructuras susceptibles a fisuracin por hidrogeno en la ZAC. El

carbono equivalente provee una indicacin del tipo de microestructura esperada en la ZAC en

funcin de la velocidad de enfriamiento, partiendo de la temperatura mxima que se alcanza.

Si bien el carbono equivalente resulta un parmetro til para evaluar la soldabilidad de distintos

aceros, por si slo no es suficiente. Primero, debido a que la soldabilidad no es gobernada

exclusivamente por la composicin qumica del acero, siendo el espesor de la junta un factor a

considerar al momento de seleccionar temperaturas de precalentamiento y/o tratamientos trmicos

post soldadura. La soldabilidad tambin se ve afectada por la historia trmica del material y

tensiones mecnicas presentes en el mismo, y desarrolladas durante y despus de realizada la

unin.

Tambin, posee un rol importante la adecuada eleccin del consumible.

Temperaturas que se generan en una soldadura tpica:

En la imagen se presenta una chapa de acero dulce (bajo contenido de carbono), en un instante

dado, durante la soldadura. El punto W corresponde al metal fundido (pileta de fusin); la zona

sombreada es el metal en estado pastoso, entre los lmites de las temperaturas del lquido y del

slido (1520 C y 1490 C respectivamente para el acero).

El sentido de avance de la soldadura es

hacia abajo.

Las lneas ovales corresponden a lugares

de la chapa donde la temperatura es la

misma (isotermas).

Observamos que el metal se calienta y

comienza a enfriarse a medida que la

pileta de fusin avanza, y la temperatura

va disminuyendo al alejarse del punto W.

Depender de la forma de la junta a

soldar, tipo de material base de que se

trate y condiciones de servicio en que se

sold, como la temperatura ir

cambiando, en especial la velocidad de

transferencia de calor a travs del metal

de base.

Tec. Mec. Miguel Eyheralde. 3

UTU-CETP

Ejemplos de tipos de juntas y como el calor se transmite a travs de las mismas.

En la figura (A) vemos una junta sin bisel en la cual el calor se distribuye igual a ambos lados de la

misma. En la figura (B) estamos soldado una raz sin taln (filo de cuchillo) contra el fondo de la

misma, por tanto utilizaremos menos energa y produciremos menos calor que en el caso (A). Al

tener taln, caso (C), necesito ms energa para fundir el mismo produciendo una transferencia de

calor mayor. En los casos (D) y (E) observamos juntas con espesores distintos a cada lado de la

misma. Esto har que una mayor cantidad de calor fluya por la chapa ms gruesa. A la hora de

realizar una de estas soldaduras se deber tener en cuanta esto para moverse dentro de la junta y

al momento de retener el punto caliente sobre cada una de las caras a fundir.

El precalentamiento es una herramienta para compensar la diferencia de espesores y necesario al

momento de soldar juntas grandes espesores donde la transferencia de calor se ve incrementada.

Como caso excepcional vemos en la figura siguiente un soldador precalentando para comenzar una

calificacin bajo el cdigo API 1104 sobre una tubera en servicio con fluido circulando por dentro,

esto hace que se altere fuertemente el flujo de calor en la junta a soldar.

Tec. Mec. Miguel Eyheralde. 4

UTU-CETP

Los aceros y sus procesos de fabricacin:

Clasificacin general de los metales:

Podemos clasificar los metales en relacin a la presencia de hiero en los mismos, lo cual para

nuestro curso representa los materiales a estudiar:

Ferrosos

Hierro Puro.

Contiene 99,9 % de hierro puro, es un material blando y caro de obtener. Se utiliza en electricidad y electrnica por

sus propiedades magnticas.

Hierro forjado.

(Se caracteriza por el bajo contenido de carbono (entre 0,05% y 0,25%), siendo una de las variedades, de uso

comercial con ms pureza en hierro. Es duro, maleable y fcilmente aleable con otros metales, sin embargo es

relativamente frgil. El hierro forjado ha sido empleado durante miles de aos, y ha sido la composicin ms habitual

del "hierro" tal como se ha conocido a lo largo de la historia. Tradicionalmente, el hierro forjado ha sido obtenido a

partir del mineral de hierro calentado a altas temperaturas en una forja. Luego, se proceda a golpearlo y

conformarlo, en un proceso en el que se buscaba eliminar las impurezas y escorias contenidas en el mineral.

Aceros.

Fundiciones.

Aceros aleados.

No ferrosos

Cobre y sus aleaciones.

Metales nobles (son poco susceptibles de corroerse y oxidarse, platino, oro, etc.)

Aluminio.

En nuestro curso nos centraremos en los aceros y algunos aceros aleados.

ACERO:

Los Aceros son bsicamente una mezcla (aleacin) de mineral de hierro con una pequea cantidad

de carbono, entre el 0,1 % y el 1,76%. Son de color blanco grisceo y presentan una alta

resistencia a los esfuerzos. El contenido de carbono de cada acero determina fuertemente sus

propiedades y uso posterior. En caso de tener altos contenido de carbono el acero puede

fragilizarse, pudiendo partirse con facilidad al golpearlo.

Debido al proceso de fabricacin los aceros tambin contienen pequeas cantidades de otros

minerales, como fsforo, manganeso, silicio, y generalmente estn presentes inclusiones no

metlicas. Estas son elementos extraos muy perjudiciales cuya presencia reduce las caractersticas

y propiedades de los aceros. Pueden provenir de la escoria, refractarios de los hornos, o de

materiales producidos en los procesos de los hornos (esto se ampliar ms adelante en los procesos

de fabricacin del acero).

Los aceros puede clasificarse segn su contenido de carbono, o lo que es lo mismo su tenor de

carbono:

Tec. Mec. Miguel Eyheralde. 5

UTU-CETP

Nombre comn Contenido % de Usos tpicos Soldabilidad

carbono en peso.

Hierro dulce Esmaltado, galvanizado y Muy buena.

estampado profundo de

chapas, flejes, alambres

dctiles.

0.03 % mximo.

Acero de bajo Electrodos para soldadura, Muy buena.

contenido de carbono chapas y perfiles especiales,

chapas finas, flejes.

0.15 % mximo.

Acero dulce Perfiles estructurales, chapas Buena

y barras.

0.15 - 0.30 %

Acero de mediano Piezas de mquinas Regular

contenido de carbono (es necesario

Precalentamiento

y

frecuentemente

0.25 - 0.60 %

tratamiento

trmico luego de

soldado)

Acero de alto Resortes, matrices, Mala

contenido de Carbono rieles para ferrocarril (difcil de

soldar sin

precalentamiento

0.60 -1.00% y

tratamiento

posterior)

Como se menciono anteriormente el tenor de carbono de los aceros influir en su soldabilidad, al

aumentar el tenor de carbono la soldabilidad del mismo disminuye.

FUNDICIN:

Es una aleacin de hierro y carbono con un contenido de carbono comprendido entre 1,76% y

6,67%. Tiene un color ms grisceo que el acero y una mayor resistencia a la corrosin. El proceso

de fundicin es utilizado fuertemente para obtener piezas por medio de moldes.

Tiene la limitante de no poder ser modificada su forma final por deformacin, como si se hace con el

resto de los aceros.

Tec. Mec. Miguel Eyheralde. 6

UTU-CETP

ACEROS ALEADOS:

Existen aplicaciones especiales en las que se utilizan aceros aleados. Estos son los mismos aceros

mencionados, con el agregado de pequeas cantidades de otros elementos como Cromo, Vanadio,

Nquel, Cobre, etc.

An al estar presentes en muy pequeas cantidades, estos cambian las propiedades del metal

notablemente, y esto va a ser muy importante a la hora de soldar dicha aleacin, buscando que con

nuestra soldadura no alteremos las propiedades especiales obtenidas gracias a la aleacin del

material (por ejemplo anticorrosin si la hubiere).

Veamos este resumen de los distintos criterios para clasificar los aceros:

Muchas normas realizan clasificaciones de los aceros basndose en: la magnitud de determinado

elemento de aleacin presente, en la aplicacin que tendr y el tipo de producto de que se trate.

A continuacin veremos dos clasificaciones de las ms usadas en nuestro mercado.

Tec. Mec. Miguel Eyheralde. 7

UTU-CETP

Clasificacin de los aceros segn normas ASTM:

Las distintas normas de ASTM (American Society for Testing and Materials) que aplican a la

clasificacin de materiales metlicos no especifican directamente la composicin qumica de un

material, sino que determinan la aplicacin o su mbito de empleo. Por tanto, no existe una relacin

directa y biunvoca con las normas de composicin que especifican tipos por su composicin qumica.

La designacin general que emplean estas normas implica una codificacin como sigue:

ASTM Y X X

Y: es la primera letra de la norma que indica el grupo de aplicacin segn la siguiente lista:

- A: si se trata de especificaciones para aceros;

- B: especificaciones para no ferrosos;

- C: especificaciones para hormign, estructuras civiles;

- D: especificaciones para qumicos, as como para aceites, pinturas, etc.

- E: si se trata de mtodos de ensayos;

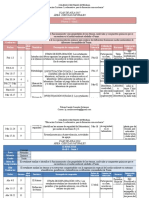

A continuacin se adjunta una tabla con las caractersticas de algunos de los aceros ms

comnmente usados en la industria, atendiendo a la clasificacin de ASTM:

Campo de aplicacin, detalle

Tensin

Clasificacin de extracto de la norma.

Tenor de

productos de acero -----------

carbono

segn ASTM (los ms Productos ms comunes Fluencia Rotura

(%)

usuales en la industria) ----------- (Mpa) (Mpa)

Usos tpicos

ASTM A 36 Acero estructural.

-------------------

Chapa, perfiles,

------------------- Mx. 0,26 Mn. 250 400-500

Acero comercial tpico de herrera,

estructuras de bajos requerimientos

de resistencia, perfilara en general.

Tubera de acero soldada y sin

ASTM A 53 costura, negra y de inmersin en

Grado B caliente, con recubrimiento de zinc.

-------------------

Tuberias.

Mx. 0,30 Mn. 240 Mn. 415

-------------------

Aplicaciones mecnicas y de presin y

tambin es aceptable para usos

ordinarios en la conduccin de vapor,

agua, gas, y las lneas de aire.

ASTM A 105 Accesorios forjados de acero al

carbono para usar en tuberas.

-------------------

Accesorios forjados para tuberas. Mx. 0,35 Mn. 250 Mn. 485

-------------------

Platinas en todas sus formas, codos,

T, niples, reducciones, etc.

Tec. Mec. Miguel Eyheralde. 8

UTU-CETP

ASTM A 106 Caos de acero sin costura para

Grado B servicio de alta temperatura.

-------------------

Tuberas.

------------------- Mx. 0,30 Mn. 240 Mn. 415

Transporte de crudo y sus derivados,

gas, agua, y fluidos industriales en

general, pilotaje estructural (Puentes,

Muelles, Estructuras de contencin).

ASTM A 194 Tuercas y tornillos de acero al carbono

Grado: 2H, 2HM, 6,

y aleados para uso en servicios de alta

presin y/o temperatura.

-------------------

--- --- ---

Elementos de fijacin.

-------------------

Elementos de fijacin usados para

bridas y accesorios de tuberas.

ASTM A 240

Chapas de acero inoxidable al cromo y

Tipo: 304, 308, 316, 317

cromo nquel.

-------------------

Chapas de acero inoxidable.

Mx. 0,08 Mn. 205 Mn. 515

-------------------

Chapas para uso en aplicaciones que

requieren proteccin anticorrosiva,

para uso alimenticio y hospitalario.

Chapa de acero al carbono para

recipientes de mediana y baja

ASTM A 516 temperatura.

Grado 70 -------------------

Chapas.

------------------- Mx. 0,27 Mn. 260 485-620

Estas placas estn destinadas a

fabricar recipientes a presin, donde la

alta resistencia mecnica es un factor

decisivo, como una caldera de alta

presin.

Clasificacin de los aceros segn normas AISI/SAE:

Las normas AISI/SAE implican una clasificacin de los metales ferrosos y aleaciones no ferrosos.

AISI es el acrnimo en ingls de American Iron and Steel Institute (Instituto americano del hierro y

el acero), mientras que SAE es el acrnimo en ingls de Society of Automotive Engineers (Sociedad

de Ingenieros Automotores).

En este sistema los aceros se clasifican con cuatro dgitos.

El primero especifica el tipo de acero de que se trate.

1.- Acero al carbono

2.- Acero al Nquel

3.- Aceros al Cromo Nquel

4.- Aceros al Molibdeno

5.- Aceros al Cromo

El segundo indica el porcentaje aproximado del elemento aleante principal.

Tec. Mec. Miguel Eyheralde. 9

UTU-CETP

Con los dos ltimos dgitos se conoce la cantidad de carbono presente en la aleacin.

En el ejemplo la denominacin 1045 implica acero al carbono, sin elementos de aleacin relevantes

y con un tenor de carbono en la aleacin de 0,45%.

Veamos algunos ejemplos de los distintos tipos:

Tec. Mec. Miguel Eyheralde. 10

You might also like

- Libro Villancicos Guitarra PDF 2017 PDFDocument16 pagesLibro Villancicos Guitarra PDF 2017 PDFChuli RiosNo ratings yet

- Auditoria Protocolos MinsalDocument18 pagesAuditoria Protocolos MinsalXimena Torres75% (4)

- WPS P&C Smaw 2F 1045-588Document4 pagesWPS P&C Smaw 2F 1045-588Anonymous vU7CuPNo ratings yet

- COTIZACIÓNDocument1 pageCOTIZACIÓNAnonymous vU7CuPNo ratings yet

- UNIDAD 3 Sistemas de Producción Esbelta y Justo A TiempoDocument42 pagesUNIDAD 3 Sistemas de Producción Esbelta y Justo A TiempoCarlos Abraham Garcia Justiniano69% (26)

- Rehabilitación NeuropsicológicaDocument17 pagesRehabilitación NeuropsicológicaHector SalazarNo ratings yet

- Guía - Química - 6 - 1er Bimestre ZulmaDocument14 pagesGuía - Química - 6 - 1er Bimestre ZulmaAnonymous vU7CuPNo ratings yet

- Tarea 2 Ser Humano y Desarrollo SostenibleDocument6 pagesTarea 2 Ser Humano y Desarrollo SostenibleArienny Castillo100% (1)

- Ensayo Evaluación Del AprendizajeDocument7 pagesEnsayo Evaluación Del AprendizajeMarcelo RoqueNo ratings yet

- Simulación Parte B Oficial.Document4 pagesSimulación Parte B Oficial.Anonymous vU7CuPNo ratings yet

- Ana María Fernandez - de Eso No Se EscuchaDocument40 pagesAna María Fernandez - de Eso No Se EscuchaMey Fernandez100% (2)

- IP AjustolDocument53 pagesIP Ajustoldragon1800No ratings yet

- SECCIONESDocument13 pagesSECCIONESAnonymous vU7CuPNo ratings yet

- DimétricasDocument38 pagesDimétricasAnonymous vU7CuPNo ratings yet

- CARTILLA DE ESTUDIO DEL SOLDADOR SMAW Por GABRIEL DÍAZDocument23 pagesCARTILLA DE ESTUDIO DEL SOLDADOR SMAW Por GABRIEL DÍAZAnonymous vU7CuPNo ratings yet

- Imágenes ProcesosDocument2 pagesImágenes ProcesosAnonymous vU7CuPNo ratings yet

- AxonometricasDocument35 pagesAxonometricasAnonymous vU7CuPNo ratings yet

- Caricaturas SoldaduraDocument5 pagesCaricaturas SoldaduraAnonymous vU7CuPNo ratings yet

- Prospectiva Del Sector de Los Materiales y Su Impacto en La Formación en El Marco de La Industria 4.0Document22 pagesProspectiva Del Sector de Los Materiales y Su Impacto en La Formación en El Marco de La Industria 4.0Anonymous vU7CuPNo ratings yet

- Esquema de Soldaduras de La Junta 1045-588Document3 pagesEsquema de Soldaduras de La Junta 1045-588Anonymous vU7CuPNo ratings yet

- Analisis de Averias de Una MáquinaDocument10 pagesAnalisis de Averias de Una MáquinaAnonymous vU7CuPNo ratings yet

- MANUAL DE CONTROL DE CALIDAD RevisadoDocument57 pagesMANUAL DE CONTROL DE CALIDAD RevisadoAnonymous vU7CuPNo ratings yet

- Material Apoyo HierroDocument6 pagesMaterial Apoyo HierroAnonymous vU7CuPNo ratings yet

- Actividad 3Document3 pagesActividad 3Anonymous vU7CuPNo ratings yet

- Cotización PDFDocument1 pageCotización PDFAnonymous vU7CuPNo ratings yet

- Guía - Química - 7 - 1er Bimestre ZulmaDocument16 pagesGuía - Química - 7 - 1er Bimestre ZulmaAnonymous vU7CuPNo ratings yet

- Inducción Peccl - 80Document8 pagesInducción Peccl - 80Anonymous vU7CuPNo ratings yet

- CD 4658 PDFDocument165 pagesCD 4658 PDFcheito1981No ratings yet

- Rayito de LunaDocument1 pageRayito de LunaAnonymous vU7CuPNo ratings yet

- Procesos Presentacion Final Luisa PaezDocument13 pagesProcesos Presentacion Final Luisa PaezAnonymous vU7CuPNo ratings yet

- PLAN DE AREA Quimica Zulma17Document35 pagesPLAN DE AREA Quimica Zulma17Anonymous vU7CuPNo ratings yet

- Resolución Profesional MinedDocument2 pagesResolución Profesional MinedAnonymous vU7CuPNo ratings yet

- Final Marc As Prop I As BogotaDocument12 pagesFinal Marc As Prop I As BogotaAnonymous vU7CuPNo ratings yet

- Cartilla de Estudio Del Soldador Smaw NCL 07 PDFDocument23 pagesCartilla de Estudio Del Soldador Smaw NCL 07 PDFJuankgx100% (1)

- Cartilla de Estudio Del Soldador Gmaw NCL 08Document26 pagesCartilla de Estudio Del Soldador Gmaw NCL 08Diego AlvarezNo ratings yet

- Cartilla de Estudio Del Soldador Gmaw NCL 08Document26 pagesCartilla de Estudio Del Soldador Gmaw NCL 08Diego AlvarezNo ratings yet

- Sentencia de Casación Penal de Ocubre 15 de 2008, Proceso Numero 29626.Document17 pagesSentencia de Casación Penal de Ocubre 15 de 2008, Proceso Numero 29626.Diana QuevedoNo ratings yet

- El Mundo Simbólico-EnsayoDocument1 pageEl Mundo Simbólico-EnsayoDa Renjel50% (2)

- Música prejardín explorar sonidosDocument14 pagesMúsica prejardín explorar sonidosEdwin Frey Contreras GomezNo ratings yet

- Estados financieros Hotella Lees 2009-2008Document25 pagesEstados financieros Hotella Lees 2009-2008Claudia Floridalma Hernández CholotíoNo ratings yet

- Cuadro Comparativo Unidad 7Document2 pagesCuadro Comparativo Unidad 7Arely Reyes MarNo ratings yet

- Simulacro Accidente Fatal ICV DCHDocument21 pagesSimulacro Accidente Fatal ICV DCHMaria Baez GonzalezNo ratings yet

- EpocDocument5 pagesEpocANGELA GISELLE RUIZ AVILANo ratings yet

- Filosofía EnfermeríaDocument12 pagesFilosofía EnfermeríaRaul CastilloNo ratings yet

- Trabajo Final Eq6Document14 pagesTrabajo Final Eq6maria de jesus santiago osorioNo ratings yet

- TSDDocument55 pagesTSDpohetiri6875No ratings yet

- Parrafos ConcisosDocument5 pagesParrafos Concisoseddy guerreroNo ratings yet

- Ops Vivienda SaludableDocument18 pagesOps Vivienda SaludableLuis Roberto Montejo DiazNo ratings yet

- Cantos para La Firgen de Guadalupe Coro de Coros Oct 2019Document7 pagesCantos para La Firgen de Guadalupe Coro de Coros Oct 2019Ramón Aranda de ANo ratings yet

- Investigacion Operativa IIDocument28 pagesInvestigacion Operativa IImariajose1326100% (1)

- Nombres Comerciales Completos18 de Abril de 2022Document372 pagesNombres Comerciales Completos18 de Abril de 2022Solanny RosadoNo ratings yet

- 18 Sesión JULIO LUNES - Docx Bardales RodriguezDocument60 pages18 Sesión JULIO LUNES - Docx Bardales RodriguezErika Prints Bardales RodriguezNo ratings yet

- Tipos de Computadora RESUMEN E IMAGENDocument4 pagesTipos de Computadora RESUMEN E IMAGENDiego AbacNo ratings yet

- Name EeccDocument4 pagesName Eecccactus.solarrNo ratings yet

- Provincia de Carlos Fermin FitzcarraldDocument6 pagesProvincia de Carlos Fermin FitzcarraldBryan A. Rosario PintoNo ratings yet

- Terminos de Referencia - Instalaciónaire Acondicionado - Sencico Zonal ChiclayoDocument7 pagesTerminos de Referencia - Instalaciónaire Acondicionado - Sencico Zonal ChiclayoLalisa gatito de AniNo ratings yet

- Plan de Desarrollo Pihuamo, Jal. 2021 - 2024Document209 pagesPlan de Desarrollo Pihuamo, Jal. 2021 - 2024Oscar L HurtadoNo ratings yet

- Resistencia de Materiales: Practica Final sobre Esfuerzos Cortantes y Momentos FlectoresDocument6 pagesResistencia de Materiales: Practica Final sobre Esfuerzos Cortantes y Momentos FlectoresMicael RDNo ratings yet

- Análisis situacional de DIRECTV en ColombiaDocument9 pagesAnálisis situacional de DIRECTV en ColombiasuribecNo ratings yet

- Breve Historia - Introducción A JavaScript - LibrosWeb - EsDocument1 pageBreve Historia - Introducción A JavaScript - LibrosWeb - EsBell ZHNo ratings yet