Professional Documents

Culture Documents

Mortero

Uploaded by

Marisol Maldonado Mosso0 ratings0% found this document useful (0 votes)

3 views9 pagesconcreto

Copyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentconcreto

Copyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

3 views9 pagesMortero

Uploaded by

Marisol Maldonado Mossoconcreto

Copyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 9

ORGANISMO NACIONAL DE NORMALIZACION Y

CERTIFICACION DE LA CONSTRUCCION Y EDIFICACION, S.C.

NORMA MEXICANA

NMX-C-061-ONNCCE-2001

(Esta norma cancela y sustituye a la NMX-C-061-1976)

Declaratoria de vigencia publicada en el Diario Oficial de la Federacién el dia 26 de julio de 2001.

“INDUSTRIA DE LA CONSTRUCCION - CEMENTO - DETERMINACION DELA

RESISTENCIA A LA COMPRESION DE CEMENTANTES HIDRAULICOS”

“BUILDING INDUSTRY - CEMENT - DETERMINATION OF COMPRESSIVE STRENGTH

OF HYDRAULIC CEMENT MORTARS “

Constitucién #50, Col. Escandén C.P. 11800, México, D.F, Tel. 5273 3399 y 5273 1991 Fax. 5273 3431

Correo electrénico: normas@mail.onncce.org.mx Internet: http:/www.onncce.org.mx

© PROHIBIDA SU REPRODUCCION PARCIAL O TOTAL SIN AUTORIZACION POR ESCRITO DEL ONNCCE _OMINCCE

Organismo Nacional de Normalizacién y Certificacién de la Construccién y Edificacién, $.C. 4

(Esta norma cancela y sustituye a la HIDRAULICOS”

NMX-C-061-1978)

Declaratoria de vigencia publicada en el |) “BUILDING INDUSTRY - CEMENT - DETERMINATION OF COMPRESSIVE

D.0,F. el dia 26 de julio de 2001 STRENGTH OF HYDRAULIC CEMENT MORTARS “

Organismo Nacional de Normalizacién y Certificacién de la Construccién y Edilicacién, S.C r

Constitucién #50, Col. Escandon C.P. 11800, México, D-F. Tel. 5273 3999 y 5273 1991 Fax. 5273 3431

© PROHIBIDA SU REPRODUCCION PARGIAL O TOTAL SIN AUTORIZACION POR ESCRITO DEL ONNCCE

NORMA MEXICANA

NMX-C-061-ONNCCE-2001

“INDUSTRIA DE LA CONSTRUCCION - CEMENTO - DETERMINACION

DE LA RESISTENCIA A LA COMPRESION DE CEMENTANTES

Correo electrénico: normas@mail.onncce.org.mx Internet: http://www. onnoce.org.mx

a

0.

COMITE TECNICO DE NORMALIZACION

DE MATERIALES COMPONENTES Y SISTEMAS ESTRUCTURALES CTN - 1

PREFACIO

En la elaboracién de esta norma, participaron las siguientes Empresas e Instituciones:

~ CAMARA NACIONAL DEL CEMENTO, A.C. (GANACEM)

~ CEMENTOS APASCO, S.A. DE C.V. (APASCO)

— CEMENTOS PORTLAND MOCTEZUMA, S.A. DE C.V. (MOCTEZUMA)

~ CEMEX MEXICO, S.A. DE C.V. (CEMEX)

— COOPERATIVA LA CRUZ AZUL, S.C.L.

= GCC CEMENTO, S.A DE C.V. (CHIHUAHUA)

= INSTITUTO MEXICANO DEL CEMENTO Y DEL GONCRETO (IMCYC)

2de9

iNDICE

PREFACIO...

OBJETIVO Y CAMPO.

REFERENCIAS «ese

MATERIALES AUXILIARES

EQUIPO, APARATOS Y/O INSTRUMENTO: .

PREPARACION Y ACONDICIONAMIENTO DE LAS MUESTRAS.

Preparacion de los moldes

Maquina de prueba.

Segregacién y almacenamiento de la arena granulada ..

Analisis granulométrico de la arena

Numero de especimenes

CONDICIONES AMBIENTALES ..

Condiciones de temperatura

Condiciones de humedad

PROCEDIMIENTO .

Proporcionamiento y mezclado del mortero..

Determinacién de Ia fluidez

Moldeado de los especimenes.

Almacenamiento de los especimenes.

Ruptura de los especimenes.

CALCULOS Y EXPRESION DE LOS RESULTADOS,

Area de aplicacién de la carga .

Carga maxima oe

PRECISION...

BIBLIOGRAFIA.

CONCORDANC!

APENDICE INFORMATIVO.

Observaciones..

RMAS INTERN:

Pagina

OOCOHMADOOVIAAAMAAAAAAEROOOOLON

NMX-C-061-ONNCCE-2001

Declaratoria de vigencia publicada on el D.0.F. el dia 26 de juli

io de 2001

1. OBJETIVO Y CAMPO DE APLICACION

Esta norma mexicana establece el método de prueba bajo el cual se determina la resistencia a la compresion de

cementantes hidraulicos, por medio de especimenes cUibicos de 50 mm por lado.

2. REFERENCIAS

Esta norma se complementa con las siguientes normas mexicanas vigentes:

NMX-B-231 Gribas para clasificacién de materiales granulares.

NMX-C-057-ONNGCE Industria de la construccion - Gementantes hidrdulicos - Determinacién de la consistencia

normal

NMX-C-085 Industria de la construesién - Método de mezclado mecénico de pastas y morteros de

cementantes hidrdulicos.

NMX-C-144 Requisitos para el aparato usado para la determinacién de fluidez de morteros con

cementantes hidraulicos.

NMX-C-148 Gabinetes y cuartos himedos y tanques de almacenamiento para las pruebas de

cementantes y concretos hidrdulicos - Especificaciones.

NMX-C-414-ONNCCE industria de la construccién - Cementos hidrdulicos - Especificaciones y métodos de

prueba.

3. MATERIALES AUXILIARES

La arena que se utilice para hacer los especimenes debe ser de cuarzo, de grano redondeado y despulido,

clasificada de acuerdo a la Tabla 1.

Tabla 1.- Clasificacion de arena

Malla No. Porciento retenido

100) 9842

50 7545

40 3045

30 242

16. ninguno

4 EQUIPO, APARATOS Y/O INSTRUMENTOS.

— Balanza.- Segin la NMX-C-057-ONNCCE (véase Capitulo 2)

= Cuchara de albafill.- La cuchara debe ser de hoja de acero, de 10 cm a 15 om de longitud, con aristas rectas.

— Maquina de prueba.

— Mesa de fluidez.- Debe satistacer los requisitos de la NMX-C-144 (véase Capitulo 2).

= Mezcladora.- El mezclador mecanico debe estar construido de acuerdo con lo especificado en la NMX-C-085,

(véase Capitulo 2).

- Moldes.

~ Pesas.- Seguin la NMX-C-057-ONNGCE (véase Capitulo 2).

— Pison.- El pisén debe ser de un material no absorbente, no abrasivo, ni quebradizo, tal como el hule sintético

de una dureza Shore "A" de 80 + 10; 0 de madera de encino destlemada ¢ impermeabilizada mediante

inmersién durante 15 min, en parafina a 200 °C. Debe tener una seccién transversal de 13 mm por 25 mm y

una longitud entre 12 cm y 15 cm. La cara de apisonar debe ser plana y a escuadra con las demas caras.

— _ Probetas.- Segiin la NMX-C-057-ONNCCE (véase Capitulo 2).

— Malas Las mallas que se emplean corresponden a los especificados como nuimeros 100 (0,150 mm),

50 (0,300 mm), 40 (0,425 mm), 30 (0,600 mm), y 16 (1,18 mm), y deben cumplir con lo especificado en la

NMX-B-231 (véase Capitulo 2).

5. PREPARACION Y ACONDICIONAMIENTO DE LAS MUESTRAS

5A. Preparacion de los moldes

5.1.1. Los moldes para la elaboracién de los especimenes cilbicos deben ser de un metal no atacable por

los morteros, de dureza no menos de B-55 de la escala Rockwell, constituidos de dos piezas, con paredes de

suliciente rigidez para evitar deformaciones y provistas de dispositivos que sujeten firmemente las dos partes entre

siya éstas con la base, a fin de evitar fugas.

NMX-C-061-ONNCCE-2001 3de9

Deciaratoria de vigencia publicada en el D.O.F. el dia 26 de julio de 2001

5.1.2. Los moldes deben tener cavidades cUbicas de 50 mm por lado; y no tener mas de tres de ellas por

molde. Se pueden emplear moldes con cavidades de 50,8 mm por lado, admitiéndose las tolerancias en las

dimensiones indicadas en 5.1.3.

5.1.3. Las caras interiores de los moldes deben ser superficies planas con variaciones maximas en su perfil

de 0,050 mm. La distancia entre caras opuestas debe ser de 50 mm con una variacién maxima de + 0,50 mm, la

altura de cada compartimiento debe ser de 50 mm con una variacién maxima de + 0,25 mm y de -0,38 mm el angulo

entre caras adyacentes interiores y entre las caras interiores y los planos superior e inferior debe ser de 90° + 0.5%,

medido en puntos cercanos a las aristas.

5.1.4. Las caras interiores de los moldes deben cubrirse con una capa delgada de aceite mineral o de grasa

delgada. Las superficies de contacto de las mitades de los moldes deben cubrirse con una capa delgada de aceite

mineral grueso 0 de grasa delgada, tal como la vaselina. Después de armar los moldes se quita el exceso de aceite

(© de grasa del interior de las caras, asi como de las superficies inferiores y superiores de cada molde.

5.1.5. Los moldes se colocan sobre una placa de superficie plana y de material no absorbente, a la cual se

le ha aplicado una capa delgada de aceite mineral, vaselina o grasa delgada; ademas de aplicarse en la linea de

contacto entre el molde y la citada placa por la parte externa una mezcla de tres partes de parafina y cinco de brea,

en peso, calentada a una temperatura entre 110 °C y 120 °C, a fin de asegurar una junta hermética (impermeable al

agua).

5.1.6. La mezcla de parafina y brea que se utiliza para sellar los moldes y la base puede presentar dificultad

cuando estos sean limpiados. El uso de parafina sola se permite si asegura un sello hermético, pero debido a su

baja resistencia sélo debe usarse cuando el molde esté sujeto a su base por medios mecanicos. Una junta

hermética puede obtenerse aplicando un ligero calentamiento al molde y a la base antes de aplicar la parafina a la

unién. Los moldes asi preparados deben dejarse que alcancen la temperatura especificada antes de usarlos.

52. Maquina de prueba

Puede ser una maquina de tipo hidraulico, mecanico 0 una combinacién de ambos; de capacidad apropiada y con

suficiente separacion entre la placa de apoyo superior y la platina inferior para dar cabida a dispositivos de

verificacién de la maquina.

La placa superior de carga debe estar hecha de un bloque de metal endurecido, con asiento esférico y firmemente

sujeto al centro de la cabeza superior de la méquina.

El centro de la esfera debe coincidir con el centro de la superficie del bloque en contacto con el espécimen. La placa

debe mantenerse firmemente en contacto con el asiento estérico, pero en condiciones de moverse libremente en

cualquier direccion:

La diagonal, 0 el didmetro de la placa de carga, debe ser ligeramente mayor que la diagonal de la cara del

espécimen y estar marcada de tal manera de poderlo centrar con exactitud. Debe usarse una placa de metal

endurecido debajo del espécimen, para reducir el desgaste de la platina de la maquina. Esta placa debe tener una

dureza no menor de C-60 Rockwell. Las superticies de apoyo deben ser perfectamente planas, admitiendose una

tolerancia de £0,025 mm.

EI diametro de 79,4 mm de la placa de carga es satisfactorio para las pruebas de cilindros de 75 mm x 150 mm,

siempre y cuando la placa inferior tenga un didmetto ligeramente mayor que la diagonal de la cara de un espécimen

cubico de 50 mm, pero que no sea mayor de 74 mm; y que esté centrada al bloque de carga superior y se mantenga

en esa posicién.

5.3. Segregacién y almacenamiento de la arena graduada

La arena graduada, se debe manipular de modo que se evite la segregacién, ya que las variaciones en su

granulometria causan variaciones en la consistencia del mortero. Se recomienda que los sacos de arena, al ser

entregados al laboratorio, se vacfen y se mezcle su contenido por medio de una pala o cucharén. Después de esto,

si asi se desea, puede volverse a llenar el saco y tomarse la arena directamente de él, segin se vaya necesitando,

mediante el empleo de un cucharén. En ambos casos, debe tenerse cuidado de evitar la formacién de monticulos de

arena o de crateres por cuyos taludes puedan rodar las particulas gruesas. Las tolvas deben ser de dimensiones

suficientemente amplias para permitir aplicar las precauciones anteriores. La arena no se debe extraer de las tolvas

por gravedad.

4de9 NMX-C-061-ONNCCE-2001

Declaratoria de vigencia publicada on ol D.O.F. el dia 26 de julio de 2001.

5.4. Analisis granulométrico de la arena

Del contenido total de un saco, previamente mezclado, se debe obtener por cuarteo, una porcién de 700 g

aproximadamente. De esta porcién, también por cuarteo, se separan cinco muestras de aproximadamente 100 g,

con el fin de comprobar la granulometria de la arena en cada una de las cinco cribas citadas en 5.3. las cribas

deben estar limpias y secas. Cada criba, con la arena respectiva y con su fondo y cubierta puestos, debe sujetarse

con una mano en posicién ligeramente inclinada, moviéndola hacia adelante y hacia atrés en el mismo plano de

inclinacién, golpedndola ligeramente, al mismo tiempo, contra la palma de la otra mano, 150 veces por minuto,

aproximadamente; después de cada 25 golpes la criba se debe girar 60° siempre en el mismo sentido. La operacién

se continua hasta que no mas de 0,5 g pase durante un minuto de cribado continuo. El peso del residuo de la criba

se debe expresar como % de la muestra original. Pueden emplearse dispositivos mecdnicos de cribado, pero no se

debe rechazar la arena cuando cumpla con los requisites de cribado.

55. Numero de especimenes

El numero de especimenes para cada edad especificada de prueba debe ser tres como

6. CONDICIONES AMBIENTALES

6.1. Condiciones de temperatura

La temperatura ambiente del laboratorio, asi como Ia de los materiales y del equipo utilizado deberan estar entre

20 °C y 27 °C. La temperatura del agua de mezclado, la del gabinete himedo, la del cuarto de curado y la del agua

del tanque de almacenamiento de los especimenes debe ser de 23 °C + 2 °C.

6.2. Condiciones de humedad

La humedad relativa del laboratorio deber ser mayor al 50 % y la del gabinete htimedo o la del cuarto de curado

debera estar de acuerdo a la norma NMX-C-148 (véase Capitulo 2).

7. PROCEDIMIENTO

7A. Proporcionamiento y mezclado del mortero

La proporcién, en peso, de los materiales secos para elaborar el mortero estandar, debe consistir de una parte de

cemento y 2,75 de arena graduada, usando una relacién de agua - cemento de 0,485 para todos los cementos

portland ordinarios (CPO). Para otros cementos, diferentes al cemento portland ordinario (CPO), la cantidad de agua

de mezclado debe ser la que produzca una fluidez de 110 + 5 %, determinada como se especifica en 7.2. y se debe

expresar en por ciento del peso del cemento.

Las cantidades necesarias de materiales secos que deben mezclarse al mismo tiempo, para elaborar 6

especimenes 0 9 especimenes de mortero, véase Tabla 2

Tabla 2.- Cantidad de material seco

Materiales Caso 1 Caso 2

Numero de especimenes 6 9

Gramos de cemento 300 740

Gramos de arena graduada 1375 2035

Mililitros de agua para cemento

portland (véase nota 2) 242 359

Mililitros de agua para_otros | _Lanecesaria para dar_| La necesaria para dar

tipos de cemento (CCP, CPEG, una fluidez de 110+ 5 una fluidez de 110 +5

CPS, CEG)

Nota 2: Cemento portland ordinario (CPO), est especificado en la NMX -C-414-ONNGCE (véase Capitulo 2)

Para este tipo de cemento, en esta prueba se ha fijado una relacion agua - cemento de 0,485.

El mezclado debe hacerse mecdnicamente, de acuerdo con lo indicado en la NMX-C-085 (véase Capitulo 2).

Como guia para una prueba inicial de fluidez, se puede considerar el uso de una relacién agua - cemento en peso

de 0,49. Esta determinacion se debe hacer con la mesa de fluidez indicada en el Capitulo 4.

NMX-C-061-ONNCCE-2001 5de9

Deciaratoria de vigencia publicada en el D.O.F. el dia 26 de julio de 2001

7.2, Determinacion de la fluidez

La parte superior del platillo de la mesa debe limpiarse y secarse cuidadosamente, y colocarse el molde al centro.

Se pone en el molde una capa de morlero aproximadamente de 25 mm de espesor que se compacta 20 veces con

el pison. La presion para compactar debe ser la necesaria para asegurar un llenado uniforme del molde. A

continuacién el molde se llena totalmente y se compacta nuevamente como se especificé para la primera capa. Se

enrasa la superficie del mortero pasando el filo de una cuchara de moldeo (que se sostiene casi perpendicularmente

al molde) con un movimiento de aserrado sobre el borde superior del molde. Se limpia y se seca cuidadosamente la

parte del platillo de la mesa de fluidez no cubierta por el molde teniendo especial cuidado de hacerlo en la

interseccién de la base inferior del molde con la mesa de fluidez.

Al transcurrir un minuto a partir del momento de haber terminado el mezclado, se levanta el molde; el platillo se deja

caer, 25 veces en 15 segundos, de una altura de 12,7 mm. La fluidez es el incremento del diametro de la base de la

masa del mortero, expresado como porcentaje del didmetro de la base original. El diametro considerado del mortero

debe ser el promedio de por lo menos 4 mediciones de diémetro de 45° aproximadamente. Se deben hacer mezclas

de prueba variando los porcentajes de agua hasta obtener la fluidez especificada. Cada prueba se debe hacer con

un nuevo mortero,

Para cemento Portland, en el que no se hace la prueba de fluidez, se deja que el mortero permanezca dentro de la

olla durante 90 s sin cubrir y se deberd bajar el material adherido a los lados de la olla durante los ultimos 15 s de

este periodo, luego se vuelve a mezclar durante 15 s a velocidad media, antes de moldear los especimenes. Al

terminar el mezclado el mortero adherido a la paleta se deposita dentro de la olla de mezclado.

7.3. Moldeado de los especimenes

Inmediatamente después de terminar la prueba de fluidez, el mortero que se empled en la misma se regresa al

recipiente de mezclado mediante la cuchara, répidamente todo el mortero adherido a las paredes del recipiente

citado se incorpora al resto del mortero. Se continéa el mezclado por 15 s a la velocidad media (285 rpm). E| mortero

adherido a la paleta se incorpora al mortero del recipiente. La preparacién de los especimenes se debe empezar

dentro de un tiempo no mayor de 2 min 30 s a partir de haber terminado el mezclado inicial del mortero. Se coloca

en los compartimientos del molde de los especimenes una capa de mortero de 25 mm de espesor aproximadamente

y luego el mortero de cada compartimiento se compacta con el pisdn, 32 veces en 10 s, en 4 vuellas. La iniciacion

de cada vuelta se efectiia a 90° con respecto a la siguiente (o a la anterior) y consiste en 8 golpes adyacentes

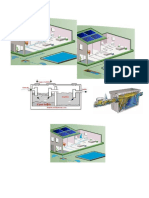

repartidos sobre la superiicie, tal como se muestra en la Figura 1. La presion para compactar el especimen debe ser

la necesaria para asegurar un llenado uniforme del mode.

Las cuatro vueltas (32 golpes) se deben completar en un espécimen antes de empezar con el siguiente, Una vez

terminado el apisonado de la primera capa en todos los especimenes, los compartimientos se deben llenar

utilizando el resto del mortero y se vuelven a compactar tal como se hizo en la primera capa.

4 5

5 |e |7 Js

3 6

2 7

4 [3 je }1

1 8

weltas 1 3 weltas 2 y 4

Figura 1.- Apisonamiento en el molde

Durante el compactado de la segunda capa, todo el mortero que sobresalga de! molde después de cada vuelta, se

regresa al compartimiento con la mano cubierta con guantes de hule antes de iniciar la siguiente vuelta de

apisonado.

Luego de terminar la compactacién, el mortero sobresaliente se extiende suavemente con la cuchara de albafiil. A

continuacién, con la cuchara de albafil se aplana el mortero regresando a los compartimientos el material que se

6de9 NMX-G-061-ONNGCE-2001

Declaratoria de vigencia publicada en el D.O.F. el dia 26 de julio de 2001

encuentra en los bordes del molde, con ta cuchara ligeramente inclinada, una sola vez a éngulos rectos sobre cada

espécimen y en direccién normal al eje longitudinal de! moide.

Luego, para nivelar el mortero de los moldes, para que tengan un espesor uniforme, se enrasa la superficie al borde

superior del molde, usando la cuchara en posicién ligeramente inclinada, por una sola vez, y después se elimina el

exceso de mortero haciendo un corte con la orilla de la cuchara, imprimiéndole un movimiento de corte de sierra en

el sentido longitudinal del molde.

Cuando sea necesario elaborar de inmediato mayor nimero de especimenes, se prepara el mortero igual al hecho

anteriormente pero eliminando la prueba de fluidez, (para aquellos en que se deba hacer esta determinacién), y se

deja en reposo dentro de la olla durante 90 s; después se mezcla durante 15 s a la velocidad media (285 rpm) antes

de moldear los especimenes.

74. Almacenamiento de los especimenes

Inmediatamente después de elaborar los especimenes, con su molde y sobre su placa, se colocan en la cémara 0

gabinete himedos dejando sus superficies expuestas al ambiente, pero protegidas del goteo directo. Los

especimenes deben permanecer dentro de los moldes durante 20 h a 24 h; en caso de que se retiren de los moldes

antes de las 24 h, deben conservarse en la cémara o gabinete hiimedos hasta que se cumpla esta edad. Al cumplir

esta edad, los especimenes se sumergen en agua saturada de cal en los tanques de almacenamiento, construidos

de material no corrosivo. EI agua de los tanques se debe mantener limpia, renovandola frecuentemente y

conservando la saturacién de cal.

75. Ruptura de los especimenes

Al cumplir la edad de prueba, los especimenes se retiran de la cmara 0 gabinete huimedos 0 bien de los tanques de

almacenamiento y se prueban de inmediato, con las tolerancias de tiempo que se especifican en la Tabla 3.

Tabla 3.- Tolerancias de tiempo

Edad de prueba Tolerancia

24h £30 min

3d (dias) ath

74 (dias) #3h

28 d (dias) #12

Las tolerancias se toman en cuenta a partir del momento en que se retiran los especimenes de la camara o gabinete

hdmedos para las pruebas de 24h y del agua de curado para las pruebas a las demas edades.

Si se extrae de la camara himeda mas de un espécimen a la vez para la prueba de 24 h, dichos especimenes se

deben cubrir con un trapo himedo hasta el momento de la prueba.

Si mas de un espécimen se saca del tanque de almacenamiento para probarse a otras edades, dichos espeoimenes

se deben colocar hasta el momento de la prueba en un recipiente con agua, que las cubra por completo y cuya

temperatura sea de 23 °C +2°C,

Para obtener resultados confiables en las pruebas, es necesario que las caras de los especimenes que se usen

sean superficies planas. Es importante conservar los moldes escrupulosamente limpios para evitar irregularidades.

Los implementos que se usen para la limpieza de los moldes deben ser de material mas suave que éstos, a fin de

no causarles desgaste.

Cada espécimen se debe secar superficialmente y quitar los granos sueltos de arena y las incrustaciones de

aquellas caras que harn contacto con las placas de la maquina. Se debe comprobar que dichas caras sean planas

mediante el uso de una regla.

La carga se debe aplicar sobre las caras de los especimenes que estuvieron en contacto con las paredes verticales

del molde. El espécimen se coloca en la maquina centrandolo cuidadosamente con respecto a la placa superior. No

se deben usar materiales eldsticos 0 de cabeceo. Antes de la prueba de cada espécimen se debe verificar que la

placa con asiento esférico esté en condiciones de moverse libremente. Se puede aplicar la carga inicial a cualquier

velocidad conveniente hasta el 50 % de la carga maxima esperada, siempre que ésta no sea mayor de 13,3 kN

(1,400 kaf).

NMX-C-061-ONNCCE-2001 7de9

Declaratoria de vigencia publicada en el D.O.F. el dia 26 de julio de 2001

e

No se debe aplicar carga inicial a los especimenes cuando se esperen cargas maximas menores de 13,3 kN

(1,400 kgf). Se ajusta la velocidad de aplicacién de la carga de manera que el remanente (0 la carga total en caso

de ser inferior a 13,3 KN (1,400 kgf) se aplique ininterrumpidamente hasta la ruptura del espécimen a una velocidad

tal que la carga maxima se alcance en no menos de 20 s y no mas de 80 s.

No se deben hacer ajustes a los controles de la maquina cuando un espécimen ceda con rapidez antes de la

ruptura.

8. CALCULOS Y EXPRESION DE LOS RESULTADOS

81. Area de aplicacién de la carga

Al calcular la resistencia a compresi6n, generalmente puede considerarse el drea de la seccién transversal del

espécimen como de 25 em’, sin embargo, en los casos en que el rea del espécimen varie en mas de 0,3 cm* con

relacion al Area de 25 cm* se debe usar el area real.

La resistencia a la compresién de todos los especimenes aceptables, hechos de la misma muestra y probados a la

misma edad, se obtiene promediando los resultados ¢ informando con una aproximacién al kilogramo por centimetro,

cuadrado.

8.2. Carga maxima

Se registra la carga maxima indicada por la maquina y se calcula la resistencia a la compresién, en Pa (0 en

kgf/cm’), dividiendo dicha carga entre el area de la seccién transversal del espécimen.

P max

s

R=

Donde:

“P max” es la carga maxima

“R’ es la resistencia a la compresion

“S" es el Area de la seccién transversal del espécimen.

9. PRECISION

La carga que se aplique al espécimen debe registrarse con una exactitud de + 1 %.

10. BIBLIOGRAFIA

NOM-008-SCFI-1993__* Sistema general de unidades de medida *

NMX-Z-013-SCFI-1977. “ Guia para la redaccién y presentacién de normas mexicanas “.

WW. CONCORDANCIA CON NORMAS INTERNACIONALES

Esta norma no equivale con ninguna norma internacional por no existir referencia alguna en el momento de su

elaboracién.

8des NMX-C-061-ONNCCE-2001

Declaratoria de vigensia publicada en el D.O.F. el dia 26 de julio de 2001

in

A. APENDICE INFORMATIVO

A Observaciones

Ana. Especimenes defectuosos

Al calcular la resistencia de la compresién, los especimenes que sean visiblemente defectuosos 0 que den una

resistencia que difiera en mas de 10% del valor medio dado por todos los especimenes hechos de la misma muestra

y probados a la misma edad, no se tomaran en cuenta.

Si queda un solo valor de la determinacién de la resistencia a la compresién para una misma edad, por haber sido

rechazados especimenes o valores de prueba, se debe repetir ésta.

"Si no se tiene cuidado en el apisonado al tiempo del moldeo, pueden ‘resultar especimenes defectuosos por aire

atrapado, lo cual se puede determinar después de’haber efectuado la ruptura total del espécimen, examinando su

interior para ver si hay huecos apreciables; de ser asi, éstos especimenes deben considerarse como

manitiestamente defectuosos, a menos que su resistencia no difiera en mas del 10 % del promedio de los valores

obtenidos en los especimenes de la misma muestra y edad,

No se debe dar mayor numero de golpes de compactacion de los fijados, ya que un exceso de ellos da por resultado

la segregacién de los materiales en el espécimen.

Cuando los especimenes no se centran correctamente, se producen fracturas oblicuas 0 son causa de movimiento

lateral de una de las cabezas de la maquina al aplicar la carga, lo que a menudo hace que se obtengan resultados

que indican resistencias mas bajas de la real.

A.2. Aclaracion

La unidad de (kgf) indicada en el cuerpo de esta norma mexicana Unicamente se utiliza para fines practicos.

A3. Vigencia

La presente norma entrara en vigor a los sesenta dias siguientes de la declaratoria de vigencia publicada por la

Secretaria de Economia en el Diario Oficial de la Federacién.

NMX-C-061-ONNCCE-2001 Sde9

Declaratoria de vigencia publicada en el D..F. el dia 26 de julio de 2001

You might also like

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeFrom EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeRating: 4 out of 5 stars4/5 (5794)

- TEXTO NARRATVO EsquemaDocument1 pageTEXTO NARRATVO EsquemaMarisol Maldonado Mosso100% (2)

- The Yellow House: A Memoir (2019 National Book Award Winner)From EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Rating: 4 out of 5 stars4/5 (98)

- Maldonado Garcia Rosario 1a Copu 2Document17 pagesMaldonado Garcia Rosario 1a Copu 2Marisol Maldonado MossoNo ratings yet

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryFrom EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryRating: 3.5 out of 5 stars3.5/5 (231)

- TRABEDocument7 pagesTRABEMarisol Maldonado MossoNo ratings yet

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceFrom EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceRating: 4 out of 5 stars4/5 (895)

- Anexos de La PropuestaDocument10 pagesAnexos de La PropuestaMarisol Maldonado MossoNo ratings yet

- The Little Book of Hygge: Danish Secrets to Happy LivingFrom EverandThe Little Book of Hygge: Danish Secrets to Happy LivingRating: 3.5 out of 5 stars3.5/5 (400)

- TEXTO NARRATVO EsquemaDocument1 pageTEXTO NARRATVO EsquemaMarisol Maldonado Mosso100% (2)

- Shoe Dog: A Memoir by the Creator of NikeFrom EverandShoe Dog: A Memoir by the Creator of NikeRating: 4.5 out of 5 stars4.5/5 (537)

- Problemas PDFDocument7 pagesProblemas PDFArmando MatiasNo ratings yet

- Never Split the Difference: Negotiating As If Your Life Depended On ItFrom EverandNever Split the Difference: Negotiating As If Your Life Depended On ItRating: 4.5 out of 5 stars4.5/5 (838)

- TEXTO NARRATVO EsquemaDocument1 pageTEXTO NARRATVO EsquemaMarisol Maldonado Mosso100% (2)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureFrom EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureRating: 4.5 out of 5 stars4.5/5 (474)

- Teoría de La ProbabilidadDocument1 pageTeoría de La ProbabilidadMarisol Maldonado MossoNo ratings yet

- Grit: The Power of Passion and PerseveranceFrom EverandGrit: The Power of Passion and PerseveranceRating: 4 out of 5 stars4/5 (588)

- Bitacora de ObraDocument4 pagesBitacora de ObraLenin López100% (3)

- Clasificacion y Dosificacion de MorterosDocument7 pagesClasificacion y Dosificacion de Morterosj carlos mtzNo ratings yet

- The Emperor of All Maladies: A Biography of CancerFrom EverandThe Emperor of All Maladies: A Biography of CancerRating: 4.5 out of 5 stars4.5/5 (271)

- Obras Maestras 2008 PDFDocument29 pagesObras Maestras 2008 PDFMarisol Maldonado MossoNo ratings yet

- On Fire: The (Burning) Case for a Green New DealFrom EverandOn Fire: The (Burning) Case for a Green New DealRating: 4 out of 5 stars4/5 (74)

- Mortero CementerasDocument8 pagesMortero CementerasMarisol Maldonado MossoNo ratings yet

- Team of Rivals: The Political Genius of Abraham LincolnFrom EverandTeam of Rivals: The Political Genius of Abraham LincolnRating: 4.5 out of 5 stars4.5/5 (234)

- Problemas PDFDocument7 pagesProblemas PDFArmando MatiasNo ratings yet

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaFrom EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaRating: 4.5 out of 5 stars4.5/5 (266)

- ComentarioDocument1 pageComentarioMarisol Maldonado MossoNo ratings yet

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersFrom EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersRating: 4.5 out of 5 stars4.5/5 (344)

- Teodolito y CintaDocument6 pagesTeodolito y CintaMarisol Maldonado MossoNo ratings yet

- ComentarioDocument1 pageComentarioMarisol Maldonado MossoNo ratings yet

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyFrom EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyRating: 3.5 out of 5 stars3.5/5 (2259)

- Teoría de La ProbabilidadDocument1 pageTeoría de La ProbabilidadMarisol Maldonado MossoNo ratings yet

- Adverbios PDFDocument5 pagesAdverbios PDFMarisol Maldonado MossoNo ratings yet

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreFrom EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreRating: 4 out of 5 stars4/5 (1090)

- ImagenesDocument1 pageImagenesMarisol Maldonado MossoNo ratings yet

- MODELODocument16 pagesMODELOMarisol Maldonado MossoNo ratings yet

- APENDICITISDocument4 pagesAPENDICITISMarisol Maldonado MossoNo ratings yet

- The Unwinding: An Inner History of the New AmericaFrom EverandThe Unwinding: An Inner History of the New AmericaRating: 4 out of 5 stars4/5 (45)

- Expo 1.2Document2 pagesExpo 1.2Marisol Maldonado MossoNo ratings yet

- 8U4Ecuacion Ordinaria de La Elipse Con Centro Fuera Del OrigenDocument7 pages8U4Ecuacion Ordinaria de La Elipse Con Centro Fuera Del OrigenMarisol Maldonado MossoNo ratings yet

- Manual Tecnico CobreDocument121 pagesManual Tecnico Cobreexcelink23100% (3)

- DeCobre 2017 PDFDocument48 pagesDeCobre 2017 PDFmolimoli1981No ratings yet

- Orientaciones para Elaborar El Programa Escolar de Mejora Continua Ciclo Escolar 2019-2020Document26 pagesOrientaciones para Elaborar El Programa Escolar de Mejora Continua Ciclo Escolar 2019-2020jaijaime100% (14)

- MODELODocument1 pageMODELOMarisol Maldonado MossoNo ratings yet

- Cuadro Comparativo Art 3ºDocument10 pagesCuadro Comparativo Art 3ºIsaac Morales Medina100% (1)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)From EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Rating: 4.5 out of 5 stars4.5/5 (121)

- Bitacora de ObraDocument4 pagesBitacora de ObraLenin López100% (3)

- APENDICESDocument4 pagesAPENDICESMarisol Maldonado MossoNo ratings yet

- Her Body and Other Parties: StoriesFrom EverandHer Body and Other Parties: StoriesRating: 4 out of 5 stars4/5 (821)