Professional Documents

Culture Documents

Acara II PPP

Uploaded by

GintingOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Acara II PPP

Uploaded by

GintingCopyright:

Available Formats

ACARA II

PERENCANAAN PRODUKSI

2.1 Tujuan Praktikum

Tujuan praktikum pada acara II yaitu:

1. Praktikan dapat memahami maksud dan tujuan perencanaan produksi.

2. Praktikan mampu memahami prosedur peramalan dan berbagai macam

metode peramalan .

3. Praktikan dapat memahami dan membuat Jadwal Induk Produksi (JIP).

2.2 Landasan Teori

2.2.1 Perencanaan Produksi

Perencanaan produksi merupakan aktivitas untuk menetapkan produk yang

diproduksi, jumlah yang dibutuhkan, kapan produk tersebut harus selesai dan

sumber-sumber yang dibutuhkan. Perencanaan produksi berkaitan erat dengan

pengendalian produksi. Pada dasarnya fungsi dasar yang harus dipenuhi oleh

aktivitas perencanaan dan pengendalian produksi adalah:

a. Meramalkan permintaan produk yang dinyatakan dalam jumlah produk

sebagai fungsi dari waktu.

b. Menetapkan jumlah dan saat pemesanan bahan baku serta komponen secara

ekonomis dan terpadu.

c. Menetapkan keseimbangan antara tingkat kebutuhan produksi, teknik

pemenuhan pesanan , serta memonitor tingkat persediaan produk jadi setiap

saat, membandingkannya dengan rencana persediaan dan melakukan revisi

atas rencana produksi pada saat yang ditentukan.

d. Membuat jadwal produksi, penugasan, pembebanan mesin dan tenaga kerja

yang terperinci sesuai dengan ketersediaan kapasitas dan fluktuasi

permintaan pada suatu periode.

Laporan Praktikum Perencanaan dan Pengendalian Produksi I-2

2.2.2 Peramalan Permintaan Produk

Peramalan ( forcasting) adalah kegiatan untuk memperkirakan apa yang

akan terjadi di masa yang akan datang. Peramalan diperlukan untuk mengantisipasi

pengaruh perubahan kondisi pasar yang kompleks dan dinamis, dimana terjadi

perubahan permintaan yang bervariasi sepanjang waktu. Peramalan merupakan

salah satu informasi yang dibutuhkan dalam pengambilaan keputusan dan

pengendalian perusahaan, peramalan berperan penting dalam penjadwalan sumber

daya yang tersedia, kebutuhan sumber daya tambahan dan penentuan sumber daya

yang diinginkan.

2.2.3 Perencanaan Agregat

Perencanaan agregat merupakan perencanaan yang dibuat untuk memenuhi

total kebutuhan semua produk yang akan dihasilkan dalam menghadapi permintaan

pasar yang tidak pasti dengan mengoptimalkan penggunaan sunber daya ( kapasitas

mesin tersedia, jumlah tenaga kerja, tingkat persediaan yang ditentukan dan

penjadwalannya) yang ada, sehingga ongkos total produksi dapat ditekan

seminimum mungkin. Metode perencanaan agregat sangat penting peranannya

dalam menetapkan rencana produksi bulanan. Perencanaan produksi dibuat

berdasarkan permintaan. Pola permintaan dipengaruhi oleh empat komponen yaitu

kecenderungan (trend), siklus bisnis, musiman dan random.

2.3 Peralatan dan Bahan

Peralatan dan bahan yang digunakan pada acara II yaitu:

1. Data penjualan ( permintaan) minimal tahun yang lalu.

2. Kertas kerja.

3. Alat tulis.

4. Kalkulator dan laptop.

5. Data persediaan awal.

6. Conveyor.

7. Komponen produk tamiya.

Laporan Praktikum Perencanaan dan Pengendalian Produksi I-3

2.4 Prosedur Praktikum

Prosedur praktikum acara II yaitu:

1. Mempersiapkan semua peralatan yang diperlukan.

2. Melakukan analisis peramalan dengan menghitung tingkat eror (MAD).

3. Melakukan pemilihan metode peramalan yang terbaik.

4. Melakukan verifikasi.

5. Melakukan peramalan untuk periode mendatang.

6. Menyiapkan data permintaan atau hasil peramalan.

7. Melakukan analisis perancangan agregat.

8. Memilih metode perancangan agregat yang memberikan hasil terbaik.

9. Menguraikan produk famili menjadi produk individual atau item produk.

10. Menentukan proporsi ukuran untuk masing-masing item.

11. Menghitung disagregasi dari masing masing item produk.

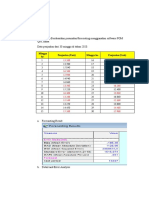

2.5 Pengumpulan Data

2.5.1 Data Permintaan

Data permintaan produk tamiya selama setahun disajikan pada Tabel 2.1.

Tabel 2.1 Data permintaan

Permintaan (unit)

Periode

Produk A Produk B

1 1900 1200

2 2900 2100

3 3900 4200

4 3500 6105

5 5300 4300

6 6100 5400

7 7150 6500

8 7300 6900

9 7450 7100

10 7600 7500

11 7800 7800

12 7900 7905

Laporan Praktikum Perencanaan dan Pengendalian Produksi I-4

2.5.2 Waktu Proses

Berdasarkan hasil percobaan yang telah dilakukan, maka diperoleh data

waktu proses perakitan:

a. Produk A = 10,912 menit/unit = 0,182 jam/unit

b. Produk B = 9,912 menit/unit = 0,165 jam/unit

2.5.3 Biaya-biaya Produksi

Berikut ini biaya yang diperlukan dalam memproduksi produk:

a. Biaya hiring: Rp 16700/ unit

b. Biaya lay off: Rp 18200/ unit

c. Biaya inventory: Rp 32300/ unit

2.6 Pengolahan Data

2.6.1 Pengolahan Permintaan Agregat

Berdasarkan perhitungan berikut ini permintaan agregat dalam 1 tahun pada

Tabel 2.2.

Tabel 2.2 Permintaan Agregat

Permintaan Total

Waktu Proses Permintaan Agregat

Periode (unit) Permintaan

A B A B A B Agregat

1 1900 1200 0,182 0,165 345,8 198 543,8

2 2900 2100 0,182 0,165 527,8 346,5 874,3

3 3900 4200 0,182 0,165 709,8 693 1402,8

4 3500 6105 0,182 0,165 637 1007,325 1644,325

5 5300 4300 0,182 0,165 964,6 709,5 1674,1

6 6100 5400 0,182 0,165 1110,2 891 2001,2

7 7150 6500 0,182 0,165 1301,3 1072,5 2373,8

8

7300 6900 0,182 0,165 1328,6 1138,5 2467,1

9 7450 7100 0,182 0,165 1355,9 1171,5 2527,4

10 7600 7500 0,182 0,165 1383,2 1237,5 2620,7

11 7800 7800 0,182 0,165 1419,6 1287 2706,6

12 7900 7905 0,182 0,165 1437,8 1304,325 2742,125

Jumlah 68800 67010 2,184 1,98 12521,6 11056,65 23578,25

Proporsi 0,531066 0,46893429

Contoh perhitungan (Periode ke-1):

Produk A = 1900 x 0,182 = 345,8

Laporan Praktikum Perencanaan dan Pengendalian Produksi I-5

Produk B = 1200 x 0,165 = 198

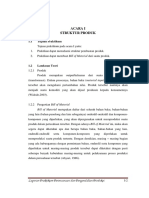

Grafik permintaan agregat dapat dilihat pada Gambar 2.1.

TOTAL PERMINTAAN AGREGAT

3000

2500

2000

1500

1000

500

0

1 2 3 4 5 6 7 8 9 10 11 12

Gambar 2.1 Grafik permintaan agregat

Pola data adalah trend, jadi metode yang digunakan adalah SEST.

2.6.2 Hasil Peramalan

Berdasarkan hasil perhitugan, didapat Ydengan metode SEST, dapat dilihat

pada Tabel 2.3.

Tabel 2.3 Data hasil peramalan metode SEST

Periode Y

13 2.830,212

14 2.918,300

15 3.006,387

16 3.094,475

17 3.182,526

18 3.270,649

19 3.358,737

20 3.446,824

21 3.534,912

22 3.622,999

23 3.711,086

24 3.799,174

Laporan Praktikum Perencanaan dan Pengendalian Produksi I-6

Grafik peramalan SEST dapat dilihat pada Gambar 2.2.

Grafik Peramalan SEST

4000

3500

3000

2500

2000

1500

1000

500

0

1 2 3 4 5 6 7 8 9 10 11 12

Periode Y

Gambar 2.2 Grafik peramalan SEST

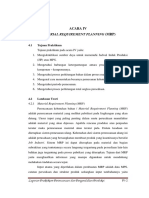

2.6.3 Uji Verifikasi

Berikut ini hasil uji verifikasi,dapat dilihat pada Tabel 2.4.

Tabel 2.4 Data perhitungan kesalahan dengan metode SEST

Periode Eror (Et) Etn-(Etn-1) | Etn-(Etn-1) |

1 0 0 0

2 330,5 330,5 330,5

3 508,67 178,17 178,17

4 191,175 -317,495 317,495

5 -32,045 -223,22 223,22

6 267,202 299,247 299,247

7 296,67 29,468 29,468

8 -0,4299 -297,1 297,0999

9 -33,404 -32,9741 32,9741

10 1,599 35,003 35,003

11 -5,895 -7,494 7,494

12 -55,917 -50,022 50,022

Total 1800,693

Contoh perhitungan kesalahan (Periode ke-3):

Et - (Et-1) = E3-E2

= 508,67 330,5

= 178,17

Laporan Praktikum Perencanaan dan Pengendalian Produksi I-7

|(1)| 1800,693

a.

= = 121 = 163,699

1

b. BKA = 2,66 x

= 2,66 x 163,699

= 435,43

c. BKB = - 2,66 x

= - 2,66 x 163,699

= - 435,43

d. Grafik uji verifikasi

Grafik uji verifikasi dapat dilihat pada Gambar 2.3.

Grafik Uji Verifikasi

600

400

200

0

1 2 3 4 5 6 7 8 9 10 11 12

-200

-400

-600

Y' BKA BKB

Gambar 2.3 Grafik uji verifikasi

Dari grafik dapat dilihat pada periode 3, Y diluar batas BKA. Hal ini

menunjukkan perlu dilakukan uji verifikasi ulang, dengan membuang data

Ydan melakukan uji verifikasi ulang terhadap 11 periode tersebut.

2.6.4 Perencanaan Agregat Berdasarkan Level Produksi

Perencanaan agregat produksi dapat dihitung menggunakan rumus sebagai

berikut:

39776,28

a. = = = 3314,69

12

b. Inventory (I) = kum LP kum Y

c. Cost = {(I-Imin)} x cost inventory

Laporan Praktikum Perencanaan dan Pengendalian Produksi I-8

Berikut ini perencanaan agregat berdasarkan LP, dapat dilihat pada Tabel 2.5.

Tabel 2.5 Perencanaan agregat berdasarkan LP

Periode Y Kum Y LP Kum LP I I-(I min) Cost

13 2.830,212 2.831,000 3314,69 3315,000 484,000 484,000 15633200

14 2.918,300 5.749,000 3314,69 6630,000 881,000 881,000 28456300

15 3.006,387 8.755,000 3314,69 9945,000 1.190,000 1.190,000 38437000

16 3.094,475 11.850,000 3314,69 13259,000 1.409,000 1.409,000 45510700

17 3.182,526 15.032,000 3314,69 16574,000 1.542,000 1.542,000 49806600

18 3.270,649 18.303,000 3314,69 19889,000 1.586,000 1.586,000 51227800

19 3.358,737 21.662,000 3314,69 23203,000 1.541,000 1.541,000 49774300

20 3.446,824 25.109,000 3314,69 26518,000 1.409,000 1.409,000 45510700

21 3.534,912 28.644,000 3314,69 29833,000 1.189,000 1.189,000 38404700

22 3.622,999 32.267,000 3314,69 33147,000 880,000 880,000 28424000

23 3.711,086 35.978,000 3314,69 36462,000 484,000 484,000 15633200

24 3.799,174 39.777,000 3314,69 39777,000 0,000 0,000 0

Total 406818500

Contoh perhitungan perencanaan agregat (Periode ke-13):

39776,28

a. = = = 3314,69

12

b. I = Round Up kum LP Round Up Kum Y

= 3315 2831

= 484

c. Cost = (I-Imin) x 32300

= 484 x 32300

=15633200

2.6.5 Hiring dan layoff

Berikut ini hiring dan layoff, dapat dilihat pada Tabel 2.6.

Tabel 2.6 Hiring dan layoff

Periode Y Hiring Layoff Cost

13 2.830,212 0 0 0

14 2.918,300 88,088 0 1471070

15 3.006,387 88,087 0 1471053

16 3.094,475 88,088 0 1471070

17 3.182,526 88,051 0 1470452

18 3.270,649 88,123 0 1471655

19 3.358,737 88,088 0 1471070

20 3.446,824 88,087 0 1471053

21 3.534,912 88,088 0 1471070

22 3.622,999 88,087 0 1471053

23 3.711,086 88,087 0 1471053

24 3.799,174 88,088 0 1471070

Laporan Praktikum Perencanaan dan Pengendalian Produksi I-9

Total 16181669

Contoh perhitungan (Periode ke-14):

a. Biaya peningkatan (hiring) = 88,088 x 16700

= 1471070

b. Biaya penurunan (layoff) = 0 x 18200

=0

2.6.6 Disagregasi Peramalan

Berikut ini disagregasi peramalan, dapat dilihat pada Tabel 2.7.

Tabel 2.7 Disagregasi peramalan

Periode Y Proporsi Disagregasi

Produk A Produk B Produk A Produk B

13 2.830,212 0,53106571 0,468934 1503,028536 1327,183

14 2.918,300 0,53106571 0,468934 1549,809052 1368,491

15 3.006,387 0,53106571 0,468934 1596,589037 1409,798

16 3.094,475 0,53106571 0,468934 1643,369553 1451,105

17 3.182,526 0,53106571 0,468934 1690,130419 1492,396

18 3.270,649 0,53106571 0,468934 1736,929523 1533,719

19 3.358,737 0,53106571 0,468934 1783,710039 1575,027

20 3.446,824 0,53106571 0,468934 1830,490024 1616,334

21 3.534,912 0,53106571 0,468934 1877,27054 1657,641

22 3.622,999 0,53106571 0,468934 1924,050524 1698,948

23 3.711,086 0,53106571 0,468934 1970,830509 1740,255

24 3.799,174 0,53106571 0,468934 2017,611025 1781,563

Contoh perhitungan (Periode ke-14):

a. Disagregasi Produk A = Y14 x Proporsi A

a. = 2918,3 x 0,531

b. = 1549,809

b. Disagregasi Produk Ab = Y14 x Proporsi b

a. = 2918,3 x 0,469

b. = 1327,183

Laporan Praktikum Perencanaan dan Pengendalian Produksi I-10

2.6.7 Master Production Schedulling (MPS)

Berikut ini Master Production Schedulling (MPS), dapat dilihat pada Tabel

2.8.

Tabel 2.8 MPS

Disaregasi WS MPS

Periode

A B A B A B

13 1503,029 1327,18346 0,182 0,165 8258,39855 8043,536

14 1549,809 1368,49095 0,182 0,165 8515,434352 8293,885

15 1596,589 1409,79796 0,182 0,165 8772,467236 8544,23

16 1643,37 1451,10545 0,182 0,165 9029,503038 8794,578

17 1690,13 1492,39558 0,182 0,165 9286,430876 9044,822

18 1736,93 1533,71948 0,182 0,165 9543,568806 9295,27

19 1783,71 1575,02696 0,182 0,165 9800,604608 9545,618

20 1830,49 1616,33398 0,182 0,165 10057,63749 9795,963

21 1877,271 1657,64146 0,182 0,165 10314,67329 10046,31

22 1924,051 1698,94848 0,182 0,165 10571,70618 10296,66

23 1970,831 1740,25549 0,182 0,165 10828,73906 10547

24 2017,611 1781,56297 0,182 0,165 11085,77486 10797,35

Contoh perhitungan (Periode ke-14):

14 1549,809

a. = = = 8515,434

14 0,182

14 1368,49

b. = = = 8293,885

14 0,165

2.6.8 Hasil MPS

Berikut ini hasil MPS, dapat dilihat pada Tabel 2.9.

Tabel 2.9 Hasil MPS

MPS

Periode

Produk A Produk B

13 8259 8044

14 8516 8294

15 8773 8545

16 9030 8795

17 9287 9045

18 9544 9296

19 9801 9546

20 10058 9796

21 10315 10047

22 10572 10297

23 10829 10548

24 11086 10798

Laporan Praktikum Perencanaan dan Pengendalian Produksi I-11

2.7 Analisis Hasil

Pada total permintaan agregat periode satu hingga dua belas, terdapat

peningkatan agregat dari satu periode ke periode berikutnya. Dengan permintaan

yang meningkat, maka untuk metode peramalan yang digunakan adalah metode

SEST. Metode ini digunakan untuk mencapai estimasi hasil peramalan yang halus

terkhusus pada data yang memiliki kecenderungan mengalami peningkatan

permintaan agregat secara stabil. Hasil peramalan dengan metode SEST pada

periode 13 hingga periode 24 menunjukkan adanya peningkatan jumlah permintaan

agregat yang membentuk gradien. Estimasi hasil peramalan tentu tidak lepas dari

tingkat kesalahan atau error dari setiap periode. Setelah melalui proses perhitungan

Moving Average dan ditentukan batas kendali atas/bawah, maka terdapat satu data

yang berada diluar kendali. Data diluar kendali ini menandakan peramalan tersebut

masih belum valid. Sebagai solusi, data yang diluar kendali dapat dibuang dan

dilakukan perhitungan Moving Average baru dan batas kendali atas/bawah baru.

Setelah tidak ada data yang diluar kendali, maka data peramalan sudah valid dan

dapat dilanjutkan pada tahap pembuatan jadwal induk produksi.

Sebelum jadwal induk produksi ditentukan, maka berdasarkan data

peramalan, akan dihitung biaya penyimpanan dari setiap periode. Biaya

penyimpanan ini dihitung dari selisih jumlah peramalan periode saat ini dengan

periode sebelumnya. Untuk setiap jumlah yang akan disimpan akan dikalikan

dengan biaya simpan per unit. Selain biaya simpan, terdapat biaya hirring dan

layoff. Biaya peningkatan jumlah pada data peramalan dari satu periode ke periode

lainnya akan dikenakan biaya. Biaya ini digunakan sebagai konsekuensi

peningkatan maupun penurunan jumlah permintaan.

Setelah menentukan estimasi permintaan periode 13 hingga periode 24,

biaya penyimpanan, biaya hirring dan layoff, maka akan ditentukan jadwal induk

produksi. Jadwal induk produksi ditentukan dengan menghitung disagresi dari

jumlah semua produk di tiap periode. Setelah ditentukan disagresinya, maka

dihitung jadwal induk produksinya dengan mengembalikan jumlah permintaan

Laporan Praktikum Perencanaan dan Pengendalian Produksi I-12

agregat menjadi jumlah permintaan produk A dan B. Jumlah permintaan diperoleh

dari jumlah permintaan agregat dibagi waktu siklus produk.

2.8 Kesimpulan

Dari hasil perhitungan jadwal induk produksi, diperoleh jumlah permintaan

period eke 13 hingga ke 24 mengalami peningkatan yang stabil. Diawali periode

satu produk A sebanyak 1900 dan produk B sebanyak 1200, pada periode ke 24

produk A menjadi 11086 dan produk B menjadi 10798. Selain itu terdapat biaya

penyimpanan sebesar Rp 406.818.500, biaya hirring sebesar Rp 16.181.669 dan tanpa

biaya layoff.

Laporan Praktikum Perencanaan dan Pengendalian Produksi I-13

You might also like

- Acara 2Document16 pagesAcara 2Raka ArdiansyahNo ratings yet

- JURNAL Line BalancingDocument44 pagesJURNAL Line BalancingCecep NurdinNo ratings yet

- Perencanaan AgregatDocument11 pagesPerencanaan Agregatishna afidathiNo ratings yet

- PenjualanDocument4 pagesPenjualanPutri RedikaNo ratings yet

- Mop Kel 2Document23 pagesMop Kel 2Aten Apriani0% (1)

- Pengelolaan Produksi - Samuel PardedeDocument17 pagesPengelolaan Produksi - Samuel PardedeSamuel Galih Panigori PardedeNo ratings yet

- AP_PERENCANAANDocument24 pagesAP_PERENCANAANFirda Pratiwi100% (2)

- Aizzatul Ismiyah AnaPro (U)Document9 pagesAizzatul Ismiyah AnaPro (U)Andika WardanaNo ratings yet

- 05 DisagregasiDocument28 pages05 DisagregasiIhsan HaidarNo ratings yet

- OPTIMASIDocument21 pagesOPTIMASIAnnisa FadhilaNo ratings yet

- OPTIMASI PENJUALANDocument27 pagesOPTIMASI PENJUALANAlif SofaNo ratings yet

- PPIC DuluDocument4 pagesPPIC DuluWildan IrfansyahNo ratings yet

- Dyalan Anggrek 191450021LOG 3B - Tugas PersediaanDocument18 pagesDyalan Anggrek 191450021LOG 3B - Tugas Persediaannimsi laritmasNo ratings yet

- Anggaran Biaya Tenaga Kerja PakaiDocument18 pagesAnggaran Biaya Tenaga Kerja PakaiEllen Shelvia PermatasariNo ratings yet

- Kasus Anggaran Komprehensif RealDocument10 pagesKasus Anggaran Komprehensif RealYunhi DewiNo ratings yet

- Tugas Kelompok 2 Rekapro - Maintenance EngineeringDocument16 pagesTugas Kelompok 2 Rekapro - Maintenance EngineeringGalu FikrisalsabilaNo ratings yet

- Aizzatul Ismiyah - AnaPro (U)Document9 pagesAizzatul Ismiyah - AnaPro (U)Andika WardanaNo ratings yet

- Perencanaan Aggregate-Data (Telkom-2016)Document23 pagesPerencanaan Aggregate-Data (Telkom-2016)listyo julianceNo ratings yet

- Data Perangkaan Pembuatan Bulanan, Mei 2023Document139 pagesData Perangkaan Pembuatan Bulanan, Mei 2023nadyaNo ratings yet

- SKB Rizky ArthaDocument5 pagesSKB Rizky ArthaPandu UtomoNo ratings yet

- Perhitungan Analisa Ekonomi - Annisa Nurul F - 114182009Document33 pagesPerhitungan Analisa Ekonomi - Annisa Nurul F - 114182009Annisa NurulNo ratings yet

- Topik10 PMK B11.2019.06084Document4 pagesTopik10 PMK B11.2019.06084AAN MUSTOFANo ratings yet

- Tugas 1 - Ekma4315 - Dea Sabrina Syukriannisa - 030899999Document4 pagesTugas 1 - Ekma4315 - Dea Sabrina Syukriannisa - 030899999dea brynaa100% (11)

- New Perencanaan DisaggregatDocument11 pagesNew Perencanaan DisaggregatJihan WahyudiNo ratings yet

- Soal UAS TABK 2020 - Bag 3Document516 pagesSoal UAS TABK 2020 - Bag 3NaulinaNo ratings yet

- Modul 6Document6 pagesModul 6S margoNo ratings yet

- Logbook EPP - Archie Priya Rendradi - 185080401111010Document10 pagesLogbook EPP - Archie Priya Rendradi - 185080401111010dwi amaliaNo ratings yet

- Pengantar Ekonomi Makro 10 S.D 13 EaDocument52 pagesPengantar Ekonomi Makro 10 S.D 13 Eareza nurfNo ratings yet

- Cash Flow ProyekDocument17 pagesCash Flow Proyekilham fdhlman11No ratings yet

- Analisis Cross-Section (Autosaved)Document29 pagesAnalisis Cross-Section (Autosaved)Adila Putri Sapta Saepudin100% (1)

- Replacement AnalysisDocument31 pagesReplacement AnalysisyunitaNo ratings yet

- Sis ProdDocument9 pagesSis Prodamelia fatma sariNo ratings yet

- Lampiran CDocument12 pagesLampiran CArya WiranataNo ratings yet

- Materi 2 Estimasi Permintaan Dan PenawaranDocument14 pagesMateri 2 Estimasi Permintaan Dan PenawaranGrevel Odes Silaban 2210101042No ratings yet

- PKM-K Inovasi Pengembangan HandtruckDocument21 pagesPKM-K Inovasi Pengembangan Handtruckfaza ahadaniNo ratings yet

- NPV_BCR_IRRDocument6 pagesNPV_BCR_IRRSalsah LutviramadaniNo ratings yet

- Bisnis RotiDocument13 pagesBisnis RotiAzaria Naufal TridanadyaksaNo ratings yet

- MPS_OPTIMASIDocument10 pagesMPS_OPTIMASIAnnisa FadhilaNo ratings yet

- NA Nata de CocoDocument29 pagesNA Nata de CocoTheodora RahayuniNo ratings yet

- 20-06-16-Rm - Rugi Laba - Soal - Ayu Dewi KusumaDocument6 pages20-06-16-Rm - Rugi Laba - Soal - Ayu Dewi KusumaRus DwiNo ratings yet

- MINGGU KE-1 - Doni Darussalam - 113170029 - LAPORAN MINGGUAN REVISIDocument17 pagesMINGGU KE-1 - Doni Darussalam - 113170029 - LAPORAN MINGGUAN REVISIIkhy TakaendenganNo ratings yet

- Pengantar Makro 1Document8 pagesPengantar Makro 1patricya.patri.id112No ratings yet

- Jawaban TMK 1 Akuntansi BiayaDocument6 pagesJawaban TMK 1 Akuntansi BiayaKezia Olivia Tiffany HalimNo ratings yet

- LM Managemen OperasiDocument10 pagesLM Managemen Operasistefani mariaNo ratings yet

- Akuntansi BiayaDocument8 pagesAkuntansi BiayaRachel JuwitaNo ratings yet

- LAPORAN PRAKTIKUM MODUL 3Document62 pagesLAPORAN PRAKTIKUM MODUL 3Jer YudhNo ratings yet

- 2.3 Tara Kalor Listrik Paragraf Fix PrintDocument7 pages2.3 Tara Kalor Listrik Paragraf Fix Printfella suffa azzahraNo ratings yet

- Tugas 1 Akuntansi BiayaDocument5 pagesTugas 1 Akuntansi Biayaagus ari100% (4)

- DAMERIA MG - Tugas 3 - Dimensi Pipa Dan Perletakan Drop ManholeDocument15 pagesDAMERIA MG - Tugas 3 - Dimensi Pipa Dan Perletakan Drop ManholeEgi Ghifari MaulanaNo ratings yet

- BLN Januari RekapanDocument20 pagesBLN Januari RekapanVikar AbqoriNo ratings yet

- Analisis SensitivitasDocument16 pagesAnalisis SensitivitasYuda ApritiantokoNo ratings yet

- Lampiran I D Ekonomi Kevin FixDocument41 pagesLampiran I D Ekonomi Kevin FixAlvin RenaldiNo ratings yet

- 2A UTS Akuntansi BiayaDocument2 pages2A UTS Akuntansi Biayakg5f4jy2pmNo ratings yet

- Siap Sidang NurzamanDocument12 pagesSiap Sidang NurzamanamanNo ratings yet

- RPT - CALK - LRA BLUDDocument6 pagesRPT - CALK - LRA BLUDdede sukmanaNo ratings yet

- AKUNTANSI MANAJEMENDocument4 pagesAKUNTANSI MANAJEMENAnggeli MarvaniNo ratings yet

- 7 Daftar Gaji Juli 2020Document2 pages7 Daftar Gaji Juli 2020semon2296No ratings yet

- Jurnal Reverse Osmosis - Kelompok 1 - PE KSEDocument2 pagesJurnal Reverse Osmosis - Kelompok 1 - PE KSE25Riki Mauladi1DTKENo ratings yet

- Ujian 1 Sistem Produksi (Matrikulasi) (Rev)Document2 pagesUjian 1 Sistem Produksi (Matrikulasi) (Rev)Yusuf SugiyartoNo ratings yet

- SinopsisDocument1 pageSinopsisGintingNo ratings yet

- Daftar PustakaDocument3 pagesDaftar PustakaGintingNo ratings yet

- Motivation LetterDocument1 pageMotivation LetterGintingNo ratings yet

- Acara 3 - MTMDocument8 pagesAcara 3 - MTMGintingNo ratings yet

- Acara I PPPDocument18 pagesAcara I PPPGintingNo ratings yet

- Key Partners Key Activities Value Propositions Customer Relationship Customer SegmentsDocument1 pageKey Partners Key Activities Value Propositions Customer Relationship Customer SegmentsGintingNo ratings yet

- Bab 2 KPDocument51 pagesBab 2 KPGintingNo ratings yet

- Tubes PPDocument13 pagesTubes PPGintingNo ratings yet

- Bab 1 KPDocument7 pagesBab 1 KPGintingNo ratings yet

- Penge CoranDocument3 pagesPenge CoranGintingNo ratings yet

- Acara I ApsiDocument6 pagesAcara I ApsiGintingNo ratings yet

- Acara II ApsiDocument5 pagesAcara II ApsiGintingNo ratings yet

- Ictech Indrayanti 18 1 Indra PDFDocument7 pagesIctech Indrayanti 18 1 Indra PDFGintingNo ratings yet

- Pancasila HamDocument14 pagesPancasila HamAndini DestiantiNo ratings yet

- 4.10 User Sistem Informasi: Programmer Berperan Dalam Menerjemahkan Spesifikasi Atau Fasilitas Yang Telah Dibangun OlehDocument4 pages4.10 User Sistem Informasi: Programmer Berperan Dalam Menerjemahkan Spesifikasi Atau Fasilitas Yang Telah Dibangun OlehGintingNo ratings yet

- 17 Gerakan Dasar TherbligDocument3 pages17 Gerakan Dasar TherbligGintingNo ratings yet

- KESELAMATAN KERJADocument3 pagesKESELAMATAN KERJAGintingNo ratings yet

- Daptasi SosialDocument16 pagesDaptasi SosialGintingNo ratings yet

- Acara I ApsiDocument6 pagesAcara I ApsiGintingNo ratings yet

- 25 HandOutTeoriBilangan3Document9 pages25 HandOutTeoriBilangan3Sarah MuntheNo ratings yet

- Hubungan Pancasila Dengan Pembukaan UUD NRI 1945 Secara GeneralDocument1 pageHubungan Pancasila Dengan Pembukaan UUD NRI 1945 Secara GeneralGintingNo ratings yet

- Basis BilanganDocument18 pagesBasis BilanganRahmad PribadiNo ratings yet

- Basal Metabolisme 1Document2 pagesBasal Metabolisme 1GintingNo ratings yet

- Cara Menghitung Waktu KerjaDocument11 pagesCara Menghitung Waktu KerjaMoch Ubaiby Al AzmiNo ratings yet

- Acara IV PPPDocument26 pagesAcara IV PPPGintingNo ratings yet

- Bahan UWPDocument41 pagesBahan UWPGintingNo ratings yet

- Acara I PPPDocument18 pagesAcara I PPPGintingNo ratings yet

- Definisi AgamaDocument14 pagesDefinisi AgamaGintingNo ratings yet

- Sejarah Sistem Periodik UnsurDocument24 pagesSejarah Sistem Periodik UnsurGintingNo ratings yet