Professional Documents

Culture Documents

Metodología Kanban A Empresa Textil

Uploaded by

Carlos TuctoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Metodología Kanban A Empresa Textil

Uploaded by

Carlos TuctoCopyright:

Available Formats

PRODUCCIN ESBELTA

METODOLOGA KANBAN APLICADA A EMPRESA TEXTIL

Choque Peves Abel 11170012

Orellana Sols Cesar 11170264

Quispe Borda Joan 12170046

Snchez Oro Adrin 11170260

Tito Estvez Fredy 11170047

Tucto Mamani Carlos Enrique 12170142

Universidad Nacional Mayor de San Marcos

Facultad de Ingeniera Industrial

Produccin Esbelta

Tema: METODOLOGA KANBAN APLICADA A EMPRESA TEXTIL

Lima, Per. 2017

Baos Motta Jorge

UNMSM | METODOLOGA KANBAN 1

PRODUCCIN ESBELTA

Contenido

I. INTRODUCCIN ........................................................................................................................... 3

II. CONTENIDO, TIPOS, FORMAS, CANTIDAD Y MODO DE USO DE LAS TARJETAS KANBAN. .......... 4

III. CLCULO DE KANBAN ............................................................................................................. 5

IV. REGLAS DEL SISTEMA KANBAN. ............................................................................................ 13

V. ACCIONES PREVIAS A LA IMPLANTACIN DEL SISTEMA KANBAN ............................................ 14

VI. RELACIN CON EL SISTEMA PULL.......................................................................................... 14

VII. MTODO ................................................................................................................................ 16

VIII. CONCLUSIONES FINALES ....................................................................................................... 22

IX. BIBLIOGRAFA ........................................................................................................................ 22

UNMSM | METODOLOGA KANBAN 2

PRODUCCIN ESBELTA

I. INTRODUCCIN

El control de produccin es la funcin de la administracin que planea, dirige y control el

abastecimiento y las actividades de procesamiento a travs del ciclo entero de

manufactura. Para lograr esta funcin, las fechas prometidas de entrega al cliente deben

ser cumplidas mientras se utilizan efectivamente las fuentes disponibles de materiales,

mano de obra y capacidad de la maquinaria.

Tradicionalmente los sistemas euro-americanos de manufactura han constado de

programas de produccin basados en rdenes del cliente y/o pronsticos de demanda y

un procedimiento especfico (Ej. Planeacin de requerimientos de materiales, M.R.P.) para

calcular los tamaos de lote de compras y de produccin. Despus de la planeacin de

produccin, el tamao econmico de orden y las cantidades de produccin son

empujadas a travs del proceso de produccin o trabajo a la primera estacin de

produccin y sucesivamente cada estacin empuja el producto en proceso a la siguiente

estacin y as en adelante hasta que el producto alcanza la estacin final.

Por otro lado, el sistema Japons de jaln no programa el inicio del trabajo, pero

autoriza la produccin. Un sistema de jaln conocido es el sistema KANBAN usado en

conjunto con la filosofa Justo a Tiempo (JAT). El uso de partes como componentes por los

centros de trabajo que van con la corriente, autoriza el inicio de la produccin de ms

componentes. Si los componentes tienen a su vez componentes, su uso dispara su

produccin en centros de trabajo a contracorriente, y as sucesivamente. La transmisin

de las autorizaciones para proceder a mover partes se hace pasandotarjetas (kanbans)

entre los centros de trabajo.

El sistema de jaln, usando el sistema KANBAN, parece producir resultados superiores en

la manufactura repetitiva, siendo ste caracterizado por:

a) Relativamente pocas partes distintas;

b) Involucra flujos arreglados de materiales; y

c) Responde a las mezclas estables de productos y nivel de demanda.

UNMSM | METODOLOGA KANBAN 3

PRODUCCIN ESBELTA

II. CONTENIDO, TIPOS, FORMAS, CANTIDAD Y MODO DE USO

DE LAS TARJETAS KANBAN.

El contenido especfico y formas de cada tarjeta son diferentes de empresa a empresa,

deben suministrar la informacin necesaria para que cualquier operador del interior de

cada empresa pueda tomar las acciones necesarias sin lugar a duda, mediante un previo

entrenamiento. Lo mismo sucede con los proveedores externos. En algunas empresas se

usan bolas y no tarjetas. Kanban de Seal o de Proveedores: Los sistemas que usan esta

tarjeta especficamente bajo este nombre, la emplean como el primer Kanban y sirve de

autorizacin a la ltima estacin de trabajo (generalmente el de ensamblado final) para

que ordene a los centros de trabajo o proveedores anteriores a empezar a procesar los

materiales. No todos los sistemas Kanban manejan esta tarjeta con este nombre

especfico. Ya que algunos otros sistemas Kanban emplean el nombre de Kanban de Seal

para casos en que una tarjeta de produccin no puede ser colocada cerca al material (p.ej.

si el material est siendo tratado bajo calor), y se tiene que colgar cerca del puesto donde

este material es procesado para sealarlo y de ah que lo llamen los operadores de

Seal. Otros usan una tarjeta que llaman Kanban de Seal, Sealador o de Material

para especificar el lote de fabricacin para controlar mximos y mnimos. Por lo mismo, no

es de uso generalizado como tal y puede llegar a crear confusin inicialmente para

personal proveniente de diferentes instalaciones productivas. Es necesario aclararlo para

evitar confusiones. Kanban de Produccin o de Proceso (P-Kanban): Indica como mnimo

el Tipo y la Cantidad a producir por el proceso anterior, teniendo en cuenta sus

Caractersticas, as como en ocasiones dependiendo de cada empresa, el Nmero de

piezas por contenedor, Punto de almacenamiento de salida, Identificacin y Punto de

recogida de los componentes necesarios. Este tipo de tarjeta es de uso generalizado.

Algunas empresas utilizan diferentes formas de tarjetas de produccin, las usuales son:

Kanban de Transporte o de Retiro de Material (T-Kanban): Transmiten de una estacin a la

predecesora (proveedor) las necesidades de material de la estacin sucesora (cliente). Va

adherida al contenedor. La mnima informacin que contienen es la siguiente: tem

transportado, Nmero de piezas por contenedor, Nmero de orden de la tarjeta, Origen y

Destino. Este tipo de tarjeta es de uso generalizado, pero la cantidad de contenido de

informacin vara de empresa a empresa.

UNMSM | METODOLOGA KANBAN 4

PRODUCCIN ESBELTA

III. CLCULO DE KANBAN

Existen numerosas variantes en el mtodo de clculo de Kanban, se muestran algunas

frmulas de este clculo elaboradas por diferentes autores, empresas de software etc. Las

bases para el clculo de Kanban, obviamente deben respetar las reglas en que se

fundamenta el Sistema Kanban, por lo tanto deben apegarse a un sistema de jalar

nicamente lo que se necesita (factor cantidad) cuando se necesita (factor tiempo). Los

inventarios son uno de los siete desperdicios identificados por Manufactura Esbelta, por lo

que Kanban debe ser un inventario controlado tanto en el tiempo que espere para su uso

(factor tiempo), como la cantidad indispensable que constituya al Kanban (factor

cantidad). Los factores tiempo y cantidad mencionados anteriormente obligan a

considerar la demanda diaria del Cliente que usa el producto elaborado por la operacin

precedente, lo cual conlleva a considerar la necesidad de tomar en cuenta el ritmo de uso

del producto que el Cliente consume o Tiempo Takt para evitar escases o

sobreproduccin. Los requerimientos de productos generalmente no son permanentes, ni

continuos y menos an estables, razones por las cuales se requiere tener en cuenta las

variaciones para minimizar los desperdicios con lo cual es conveniente emplear un factor

que cuantifique la Desviacin Media Promedio (DMP) para suavizar las fluctuaciones de la

demanda

Variantes del Clculo del N de Kanban Las variaciones que se indican son vlidas y las

frmulas que se muestran implican adaptaciones a la combinacin de proceso, mercado,

suministro, etc. Definitivamente habr una gama ms grande de posibles frmulas, lo

importante es saber que existen muchas variantes aceptables:

Opcin 1

N de Kanban = (DD*LT + SS * SQRT (LT/TB)) / KB + (DD * EPEI) / KB

DD = (unidades) demanda diaria.

LT = (das) tiempo de entrega del reabastecimiento.

SS = Inventario de seguridad calculado estadsticamente.

SQRT =raz cuadrada.

TB = (das) duracin del contenedor del inventario de seguridad.

UNMSM | METODOLOGA KANBAN 5

PRODUCCIN ESBELTA

KB = (unidades) cantidad por Kanban.

EPEI = (das) Intervalo de reabastecimiento del proveedor

Opcin 2

# KB = (DD * (LT + SS)) / (KBS +1)

#KB =N de Kanban.

DD = demanda diaria.

LT = tiempo de entrega.

SS = inventario de seguridad.

KBS = tamao de Kanban

SS = R * SQRT (W) * MAD Se usa cuando el tiempo de reaprovisionamiento es mayor al

perodo de pronstico

SS = R*W*MAD Se usa cuando el Tiempo de Reaprovisionamiento <= Perodo pronstico

R = Relacin entre la precisin del pronstico y el nivel de servicio. R hace referencia al

estadstico de la distribucin normal. El valor que toma R va en relacin directa al rea

bajo la curva de dicha distribucin (la distribucin normal tiene forma de campana de

Gauss). Si se va a una tabla normal (generalmente con media cero y desviacin estndar

uno), se debe ingresar con 1- el nivel de servicio especificado en el sistema. Se asume que

la historia de consumo sigue una distribucin normal. Este es un supuesto razonable ya

que a mayor cantidad de historia de consumo la distribucin normal la representa mejor

(segn teorema del lmite central).

W = Tiempo Reaprovisionamiento (en das) / Perodo de pronstico (en das)

MAD = Desviacin Media Absoluta

SQRT = Raz Cuadrada

Opcin 3

UNMSM | METODOLOGA KANBAN 6

PRODUCCIN ESBELTA

Inventario total requerido = (Periodo de demanda promedio * Tiempo de

reabastecimiento) + 1 2 sigma + Inventario de seguridad.

Opcin 4

Inventario Total Requerido = (Periodo de demanda promedio * Tiempo de

reabastecimiento) * 1X

X = 20 a 40%

Nmero de Contenedores = Inventario Total Requerido / Tamao del Contenedor

Opcin 5

# Kanban = ((AD * RT) + (SF * SD)) / SCQ

AD = periodo de demanda promedio.

RT = tiempo de reabastecimiento dentro del mismo concepto como AD.

SF = factor Z, regularmente se usa 1.28 para 90%, 1.645 para 95% y 2.33 para 98%.

SD = desviacin estndar de la demanda.

SCQ = el contenedor de cantidad estndar.

Opcin 6

# Kanban = demanda promedio durante el tiempo de entrega + inventario de seguridad)/

cantidad del contenedor.

Opcin 7

http://www.transtutors.com/homework-

help/Industrial+Management/Just+in+Time+Production+System/number-of-Kanban-

calculation.aspx

N = (dL + S) / C

N = N de Kanban

d = Demanda promedio por hora

L = tiempo de entrega en horas

UNMSM | METODOLOGA KANBAN 7

PRODUCCIN ESBELTA

S = seguridad

C = cantidad del contenedor

Opcin 8

SAP en su pgina web

http://help.sap.com/saphelp_46c/helpdata/en/cb/7f8c3943b711d189410000e829fbbd/c

ontent.htm

K = ((RT * AC) / Cont) * (SF + C)

K = number of Kanban {N de Kanban}x

Cont. = contenido por Kanban.

RT = tiempo de entrega del reabastecimiento por Kanban.

AC = consumo promedio por periodo de tiempo.

SF = factor de seguridad.

C = 1 {constante, valor por omisin = 1}.

Clculo del Control del Ciclo:

http://help.sap.com/printdocu/core/Print46c/en/data/pdf/PPKAB/PPKAB.pdf

(N de Contenedores 1) x Contenido del Contenedor = Consumo en el tiempo de

reaprovisionamiento de contenedores

N de Contenedores = (((Consumo /Unidad de Tiempo) x Tiempo de entrega del

reabastecimiento del contenedor en la unidad de tiempo) / Contenido del Contenedor) +1

Opcin 9

Wayne Marhel http://elsmar.com/Forums/showthread.php?t=21902 establece:

(Daily Demand x (Run Frequency + Lead time + Safety Time)) / Container Capacity

Daily Demand = demanda diaria = consumo del cliente expresado como N de unidades.

UNMSM | METODOLOGA KANBAN 8

PRODUCCIN ESBELTA

Run Frequency = Frecuencia de corrida = frecuencia que se decide para establecer y

producir el producto en cuestin. Esto es expresado como una unidad de tiempo. Para

una semana de cinco das de trabajo, la corrida del producto cada da debe ser igual a (1),

cada tercer da debe ser igual a (3), etc.}.

Lead Time = Tiempo de Entrega = Tiempo de entrega de manufactura (tiempo de

procesamiento +tiempo para disposicin + tiempo de espera en cola) + tiempo de entrega

para recuperacin del Kanban expresado como una unidad de tiempo}

Safety Time = Tiempo de seguridad = Ajuste por variaciones en la demanda y suministro,

expresado como una unidad de tiempo. Se debe mantener tan bajo como sea posible.

Container Capacity = Capacidad del contenedor = nmero de unidades por contenedor (el

nmero de unidades dentro de un contenedor es siempre el mismo nmero.

Opcin 10

World Class Manufacturing en su pgina web ofrece una calculadora para Kanban:

http://world-class-manufacturing.com/es/Kanban/Kanban.html

Usando la frmula:

Total Required Inventory (TRI) = Weekly Part Usage * Lead time * Number of locations for

stock

{Inventario total requerido (ITR) = utilizacin parcial semanal * tiempo de entrega *

nmero de localizaciones para inventario}

# Kanban = TRI / Container Capacity {N Kanban = inventario total requerido / Capacidad

del contenedor}.

Opcin 11

Oracle en su pgina web establece la siguiente frmula:

http://download.oracle.com/docs/cd/A60725_05/html/comnls/us/mrp/kbovw.htm

(C -1) * S = D * L

C = Nmero de tarjetas Kanban

S = Tamao del Kanban

UNMSM | METODOLOGA KANBAN 9

PRODUCCIN ESBELTA

D = Demanda diaria promedio

L = Tiempo de entrega (en das) para reabastecer un Kanban

Opcin 12

N Kanban = (DD * TC * FS) / TL

DD = Demanda Diaria de unidades

TC = Tiempo de orden para el Ciclo

FS = Factor de Seguridad

TL = Tamao del Lote

Un Factor de Seguridad igual a uno presupone que el Kanban de retiro debe ser entregado

siempre a tiempo cada vez que las partes se necesiten sin defectos, implicando un

desempeo de proceso continuo satisfactorio. Es decir, que en el sistema no debe haber

retrasos. Inicialmente para efecto de clculo y evitar que el proceso se detenga como

resultado de la falta de partes se puede emplear de manera temporal, un Kanban

adicional como factor de seguridad hasta que el sistema funcione adecuadamente y el

personal est plenamente familiarizado; en la prctica se usan estaciones buffer o

reguladoras de flujo de inventario controlado, mismas que se debern ir reduciendo hasta

lograr el ptimo y satisfacer el Tiempo Takt, que es uno de los objetivos de la planeacin

de la programacin de la produccin.

El Tiempo Takt o Ritmo de Produccin, se calcula dividiendo el tiempo de produccin

disponible (o el tiempo disponible de trabajo por turno) entre la cantidad total requerida

(o la demanda del cliente por turno). Se calcula en unidades de tiempo, siendo los

segundos los ms utilizados.

Tiempo Takt = Tiempo de produccin disponible Tiempo de trabajo por turno .

Cantidad total requerida Demanda del cliente por turno

Hay estudios realizados por diferentes investigadores que han analizado algoritmos para

encontrar el ptimo nmero de Kanban tanto para sistemas Kanban de un solo producto

como para sistemas Kanban de multiproductos producidos en una instalacin industrial.

Berna Dengiz & Cigdem Alabas encontraron que la tcnica llamada Tabu Search que

reduce sustancialmente el tiempo de experimentacin para lograr el ptimo.

UNMSM | METODOLOGA KANBAN 10

PRODUCCIN ESBELTA

http://www.informs-sim.org/wsc00papers/106.PDF Georg N. Krieg establece que una

empresa solo puede cosechar el total de beneficios de un sistema de control Kanban hasta

despus de determinar la configuracin del sistema ptimo o lo ms cercana posible a

dicha meta, lo cual se complica grandemente por la cantidad de variables clave que tienen

que ser simuladas en la computadora y evaluadas para analizar el comportamiento del

sistema dentro de un tiempo razonable, aun para el sistema ms simple de un solo

producto, incrementndose la complejidad al pasar a un sistema Kanban de

multiproducto.http://www.wseas.us/elibrary/conferences/2009/genova/ICOSSSE/ICOSSS

E-54.pdf Ejemplos de los modelos ms simples del Sistema Kanban de G.N. Krieg para

optimizacin, los detalles y anlisis se pueden consultar en Kanban-Controlled

Manufacturing Systems.

IMPLEMENTACIN DE KANBAN EN CUATRO FASES.

Fase 1. Entrenar a todo el personal en los principios de Kanban, y los beneficios de usar

Kanban.

Fase 2. Implantar Kanban en aquellos componentes con ms problemas para facilitar su

manufactura y para resaltar los problemas escondidos. El entrenamiento con el personal

contina en la lnea de produccin.

Fase 3. Implantar Kanban en el resto de los componentes, esto no debe ser problema ya

que para esto los operadores ya han visto las ventajas de Kanban, se deben tomar en

cuenta todas las opiniones de los operadores ya que ellos son los que mejor conocen el

sistema. Es importante informarles cuando se va estar trabajando en su rea.

Fase 4. Esta fase consiste de la revisin del sistema Kanban, los puntos de reorden y los

niveles de reorden, es importante tomar en cuenta las siguientes recomendaciones para

el funcionamiento correcto de Kanban:

1. Ningn trabajo debe ser hecho fuera de secuencia

2. Si se encuentra algn problema notificar al supervisor inmediatamente.

3. Se debe verificar que el personal de nuevo ingreso est al tanto del tipo de Sistema

Kanban que se maneja internamente (con las variantes manejadas especficamente).

UNMSM | METODOLOGA KANBAN 11

PRODUCCIN ESBELTA

Interrelacin del Sistema Kanban con Supermercados, Marcapaso, Pasillo PEPS

(FIFO Lane), CONWIP y POLCA

Se busca desarrollar flujo continuo (producir una pieza y pasarla inmediatamente al

siguiente proceso sin estancamiento entre procesos para eliminar inventarios intermedios

o trabajo en proceso WIP) donde sea posible.

Supermercados y Marcapaso

Los Supermercados se emplean donde no se puede desarrollar flujo continuo, son

pequeos almacenes controlados con ubicaciones predefinidas por cada referencia en los

que hay un tope mximo de inventario por referencia (estndar de stock). Dado que

nunca se rebasa dicho tope, los Supermercados sirven para controlar el inventario en

curso y por derivacin el lead time (tiempo de entrega).

Por otro lado, los Supermercados se reponen en funcin del consumo registrado hasta

cubrir el lmite mximo de acuerdo a un criterio Pull (Sistema Jalar). La necesidad de

reposicin de una referencia concreta genera una seal Pull que activa la fabricacin o

reaprovisionamiento del Supermercado. De esta manera, los Supermercados se utilizan

para gestionar el flujo de materiales y sincronizar la fabricacin con la demanda.

Los Supermercados establecen una cantidad mxima por referencia, por lo tanto, es

aplicable para componentes o productos estndar y nunca para productos con un alto

grado de personalizacin y multitud de referencias potenciales.

Se llama Proceso Marcapaso (Pacemaker Process) al proceso donde se controla la

produccin, este marcapaso fija el paso de todos los procesos anteriores. Solo se

programa este proceso y los anteriores debern trabajar a su ritmo. Se debe fijar lo ms

cercano posible al cliente final o externo para que controle la mayor parte posible de

procesos anteriores. Se debe tratar de distribuir la produccin de diferentes productos

uniformemente sobre el tiempo en el proceso marcapaso. Se debe nivelar la mezcla de

productos uniformemente en un periodo de tiempo, para lo cual se deben reducir casi

completamente los tiempos de cambio de herramental (SMED).

UNMSM | METODOLOGA KANBAN 12

PRODUCCIN ESBELTA

IV. REGLAS DEL SISTEMA KANBAN.

Regla 1. No se debe enviar producto defectuoso a la siguiente etapa o proceso

subsecuente.

Regla 2. Los procesos o etapas subsecuentes requerirn nicamente lo que es

necesario.

Regla 3. Producir exclusivamente la cantidad exacta requerida por el proceso

subsecuente o Cliente.

Regla 4. Balancear y suavizar la produccin.

Regla 5. Kanban es un medio adecuado para evitar suposiciones que con lleven a

desperdicios y despilfarros o escases. Permite la adaptacin de pequeas

fluctuaciones de la demanda o exigencias de la produccin.

Regla 6. Estabilizar y estandarizar el proceso para minimizar el Nmero de Kanban.

Regla 7: El Kanban debe ser procesado en todos los centros de trabajo de manera

estricta a lo establecido en el tablero para el orden en el que llega a stos en

procesos estabilizados. {El orden de prioridad modifica el de llegada y se usar solo

con Kanban de Emergencia equivalente a Tarjeta en Zona Roja del Tablero o

Kanban Rojo}

UNMSM | METODOLOGA KANBAN 13

PRODUCCIN ESBELTA

V. ACCIONES PREVIAS A LA IMPLANTACIN DEL SISTEMA

KANBAN

Este sistema no se puede implantar de la noche a la maana en una empresa, antes de

iniciar el uso del Sistema Kanban es necesario desarrollar un proceso de suavizacin de la

produccin del flujo actual de material, si existen fluctuaciones muy grandes en la

integracin de los procesos Kanban se presentarn problemas y se crear desorden.

LABELED/MIXED PRODUCTION SCHEDULE.- Sirve para determinar un sistema de

calendarizacin de produccin para ensambles finales, desarrollando una programacin

de la produccin mixta y etiquetada. El personal debe entrenarse en el uso de esta

herramienta, conocer y practicar los sistemas de reduccin de tiempos para cambios de

modelo: SMED, Produccin de lotes pequeos, Jidoka: automatizacin con autocontrol de

calidad, control visual de alerta de problemas: Andon, Dispositivos a prueba de errores:

Poka Yoke, Mantenimiento Total Productivo (MTP), etc. todo esto es prerrequisito para la

introduccin Kanban y evitar contratiempos en la lnea de produccin.

SMED es una tcnica empleada para reducir al mximo el tiempo de mquina parada en

las preparaciones de cambio de proceso o mantenimiento, etc. Establece una forma de

analizar las preparaciones diferenciando entre operaciones internas (hay que realizarlas

con la mquina parada) y externas (se pueden realizar antes y despus de la parada).

Poka Yoke viene de las palabras japonesas "Poka" (error inadvertido) y "Yoke" (prevenir).

Un dispositivo Poka Yoke es cualquier mecanismo que ayude a prevenir los errores antes

de que sucedan, o hace que sean muy obvios para que el trabajador se d cuenta y los

corrija a tiempo antes que surjan. La finalidad del Poka Yoke es eliminar los defectos en un

producto previniendo o corrigiendo los errores que se presenten lo antes posible.

VI. RELACIN CON EL SISTEMA PULL

A continuacin se har un ejemplo de la circulacin normal dentro de un sistema Kanban,

el flujo de produccin y de materiales ser expuesto bajo una supuesta fabrica donde se

elabora un material; para ello usamos el siguiente esquema dado por Zajid Vivar Vliz.

Para su mejor comprensin se desarrolla de izquierda a derecha; con las siguientes

pautas:

UNMSM | METODOLOGA KANBAN 14

PRODUCCIN ESBELTA

Para ello se expone nuevamente que el sistema pull se aplica en la produccin (en cada

uno de los puestos Para minimizacin del inventario). A continuacin se realizara una

descripcin del esquema 2:

I. El cliente realiza n pedido

II. El puesto n recibe un Kanban de seal.

III. Se genera una necesidad para cumplir el Kanban de seal, necesita productos.

IV. El encargado del puesto n genera una orden de peticin al puesto n-1, donde se genera

el material solicitado, solo si en el puesto n no hay material.

V. Si el material se encuentra en el puesto n-1, se dirige al puesto n bajo un Kanban de

transporte.

VI. Se repite esta operacin hasta el puesto 1, donde se detiene el llamado al pedido.

VII. Cuando el puesto 1 contiene material, genera el envi al puesto 2, el puesto 2 genera

l envi al puesto 3 y de esta manera finalizando en el puesto n.

VIII. Este genera dos tipos de orden la cual se escoge una, enviar al cliente o generar una

orden de entrega al cliente.

Ese es bsicamente el procedimiento que utiliza el Kanban para su funcionamiento; este

es usado normalmente en fbricas y/o proveedores externos.

UNMSM | METODOLOGA KANBAN 15

PRODUCCIN ESBELTA

Esencialmente el sistema Kanban simplifica el proceso de gestin de rdenes y

seguimiento, puesto que el extremo final de la condena de produccin es quien inicia el

proceso de produccin, siendo el contrario de muchos otros sistemas que producen

esperando ventas. De esta manera nos damos cuenta que es un sistema de informacin

rpido, simple, fiable y de fcil inspeccin.

VII. MTODO

El sistema KANBAN tiene su aplicacin solamente en los casos en los que prevalecen

ciertas condiciones:

1. Los programas de produccin, es decir, los artculos se producen en forma regular,

si no diariamente y no obstante es posible cierta variacin. Una produccin ms pausada

requiere menos materiales en proceso, para esto:

a) Los programas de produccin maestra deben ser vlidos y fijos de 3 a 4

semanas.

b) Las corridas de produccin deben de ser muy pequeas.

2. La capacidad es flexible y puede aumentarse en muy corto tiempo para manejar

pequeas cargas en exceso.

3. El flujo de produccin es cuidadosamente planeado y respetado con estaciones de

entrada y salida claramente definidas.

4. Se utilizan tamaos estndar de recipientes, conteniendo cada uno, una cantidad

fija de cada artculo. En este caso se utiliz un tamao de contenedor de 12 piezas, porque

la empresa trabaja su produccin por docenas.

Para aplicar el sistema KANBAN se debe determinar el tamao del contenedor en cada

estacin de trabajo y el nmero de contenedores que deben tener en cada estacin de las

clulas de produccin, con esto se controla el inventario. Se busca tambin reducir el

tiempo ocioso de los trabajadores mediante las operaciones cruzadas, esto quiere decir

que cuando un trabajador est teniendo problemas y sufriendo retrasos, otros

trabajadores que por el momento tienen su trabajo hecho van a ayudarle, esto evita que

se queden ociosos ellos mismos. Los supervisores pueden llamar la atencin de los

trabajadores hacia el problema, o puede ser por iniciativa propia.

UNMSM | METODOLOGA KANBAN 16

PRODUCCIN ESBELTA

Despus de conocer el proceso de produccin de la planta maquiladora y las mquinas se

hizo una prueba piloto en la clula A1, ya que sus operadoras estn entrenadas al 100% y

por lo tanto en ella se encontraban los mejores tiempos de produccin. En la tabla se

muestran los tiempos unitarios de cada operacin de la clula y se puede notar como la

operacin Puo y manga es la ms lenta.

OPERACIN TIEMPO (seg.)

Ajustar costados 36.2

Unir el cuello 30.8

Unir banda 31.8

Unir puo y manga * 63.6

Pespunte de puo y manga * 32.3

Pegar manga * 47.3

Pespunte de todo 50.2

* Tiempo para dos mangas.

Tabla.-Tiempos unitarios de las operaciones de la clula de produccin A1 para el estilo 1049

(1050).

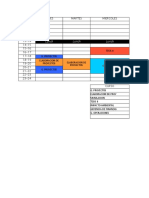

El flujo de proceso es el siguiente: Primero se unen los costados de la sudadera, esto es, la

parte frontal con la espalda , la siguiente operacin es coser el elstico del cuello a la

pieza, luego se le cose la banda o el elstico de la cintura, este subensamble se une con

otro flujo de material en el cual se han cosido en una operacin el puo y la manga, luego

en otra se pespunt o se puso una doble costura estos dos flujos se unen en la operacin

pegar manga de aqu se pasa a un pespunte de todo o hacer la doble costura de todas las

uniones y pasa el producto terminado a inspeccin y empaque. Este proceso se ilustra en

la siguiente figura as como la distribucin de la clula. Existe una mquina de apoyo que

se utiliza en casos de descompostura de alguna mquina. Esta ltima apoya a la operacin

Unir Puo y Manga cuando se requiere.

UNMSM | METODOLOGA KANBAN 17

PRODUCCIN ESBELTA

Estilo X

Unir Pegar

Cuello Banda

30.8 seg. 31.8 seg.

Empaque Pespunte de Pegar

Todo Manga

50.2 seg. 47.3 seg

Flujo del proceso y distribucin fsica de la clula A1 de produccin.

En esta clula se elaboraba el estilo X de sudadera, el cual tiene una demanda diaria de

532 piezas, esta demanda se divide en 4 bihorarios, por lo tanto se deban producir 133

piezas en cada uno de ellos para cumplir con la ella. Cada bihorario es de 2:18 hrs.Con el

sistema de produccin existente antes de implementar el sistema KANBAN no se lograba

cumplir con la demanda diaria requerida.

La primera actividad fue explicar la tcnica a las operadoras de la clula al inicio de las

actividades y tambin al supervisor de la lnea. Esta explicacin fue breve destacando los

puntos ms importantes de la tcnica como lo son sus reglas y ventajas sobre el sistema

existente de produccin, Los clculos del nmero de kanban se les explic posteriormente

a los supervisores solamente.

3.1 Clculo del nmero de kanban

El clculo del nmero de kanban para la clula se hizo de la siguiente forma: De la

frmula:

No. de Kanban = (D.D.)*(T.C.)*(F.S.) (3.1)

(T.L.)

UNMSM | METODOLOGA KANBAN 18

PRODUCCIN ESBELTA

Se tiene que el T.C. (tiempo de orden del ciclo) se obtiene de la multiplicacin del T.L. que

viene a ser el tamao del contenedor por el tiempo unitario de la operacin anterior que

llamaremos T.U. (que es el tiempo que se tarda en abastecer un solo producto) todo esto

mas el tiempo de transporte desde la operacin precedente T.Trans.. Expresado en

frmula:

T.C. = (T.L.*T.U.)+T.Trans. (3.2)

En este caso en particular, dentro de las clulas de fabricacin, el tiempo de transporte de

una mquina a otra se considera despreciable ya que el contenedor de producto

terminado de una estacin, que es el mismo contenedor de material del la estacin

subsecuente se encuentra al alcance de ambos operadores o en el peor de los casos slo

se voltean a alcanzar su material o depositar su lote terminado. De tal manera que no se

pierde tiempo significativo en surtirse de material. Esto significa que slo se tendr

kanban de Produccin. Por tanto:

T.C. = T.L. * T.U. (3.3)

Sustituyendo (4.3) en (4.1):

No. de Kanban = (D.D.)*(T.L.*T.U.)*(F.S.)

T.L.

La frmula se simplifica a:

No. de Kanban = (D.D.)*(T.U.)*(F.S.) (3.4)

Donde:

T.U. = Tiempo unitario de produccin

Para el estilo X producido en la clula A1 el clculo del nmero de Kanban fue el

siguiente:

Operacin: Unir el cuello

Operacin precedente: Ajustar costados

D.D.= 532 piezas diarias, 133 por bihorario

T.U. = 36.2 seg.

UNMSM | METODOLOGA KANBAN 19

PRODUCCIN ESBELTA

(36.2 seg)* (1 min.) * (1 hr.) * (1 da)

(60 seg.) (60 min) (9.2 hr.) = (4 bihorarios de 2:18 hrs)

T.U. = 0.001093 das (Tiempo unitario de la operacin precedente)

F.S. = 1

El factor de seguridad con valor uno significa que el kanban de retiro es entregado a

tiempo cuando las partes se necesitan; como el tiempo de transporte entre operaciones

es despreciable, lo anterior se cumple.

No. de Kanban = D.D.*T.U.*F.S.

No. de Kanban = (532)(0.001093)(1)

No. de Kanban = 0.58147 = 1

Como el nmero de Kanban a utilizar debe ser entero, se redondea el resultado al nmero

inmediato superior, por lo tanto se modifica el factor de seguridad, que ahora ser de:

F.S. = 1/ (532)(0.001093)

F.S. = 1.72

Operacin: Unir banda

F.S. = 1/ (532)(0.001093)

F.S. = 1.72

Operacin precedente: Unir cuello

T.U. = 30.8 seg = 0.000930 das

No. de kanban = (532)*(0.000930)*(1)

No. de Kanban =.49473 = 1

F.S. = 1/ (532)(0.000930)

F.S. = 2.02

Operacin: Pespunte de todo

Operacin precedente: Pegar

manga T.U. = 47.3 seg. =

0.001428 das

No. de Kanban = (532)(0.001428)(1)

No. de Kanban = 0.75977 = 1

UNMSM | METODOLOGA KANBAN 20

PRODUCCIN ESBELTA

F.S. = 1/ (532)(0.001428)

F.S. = 1.32

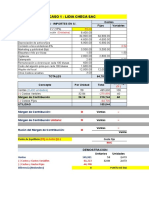

La siguiente tabla ilustra los tiempos unitarios de produccin de cada operacin, as como

sus equivalencias en das, ya que para el clculo de nmero de kanban, el tiempo unitario

debe estar en las mismas unidades que la demanda. Tambin se muestran los resultados

de los clculos anteriores para facilitar la visualizacin de los resultados.

Se puede notar que el nmero de kanbanes para cada operacin viene siendo la eficiencia

local de la operacin precedente; as, tomando la operacin unir banda, cuyo nmero de

kanbanes es 0.49473 = 1kanban, y calculando la eficiencia local de unir cuello (acividad

precedente) tenemos:

TIEMPO

UNITARIO

OPERACION Seg. Das No. de F.S. Eficiencia

Kanban

Unir costados 36.2 .001093 .58147

Unir cuello 30.8 .000930 .58147 = 1 1.72 .49473

Unir banda 31.8 .000960 .49473 = 1 2.02 .51079

Unir puo y manga 63.6 .001920 1.02159

Pespunte de puo y manga 32.3 .000975 1.02159 = 2 1.96 .51883

Pegar manga 47.3 .001428 .51883 = 1 1.93 .75977

Pespunte de todo 50.2 .001516 .75977 = 1 1.32 .8063

Tabla.- Nmero de Kanban y Factor de Seguridad para cada operacin

CONCLUSIONES

Como resultado de la implementacin del sistema KANBAN se aument la produccin y se

logr alcanzar el estndar o a cubrir la demanda diaria el 75.83% de los 20 das que se

analizaron a partir de la implementacin, mientras que en los 20 das anteriores slo se

alcanz el 1.69% de las veces. En los casos en que no se alcanz a sacar las 532 piezas en

el da, la causa fu en parte el proceso de adaptacin de los operadores al sistema

KANBAN y a entender sus reglas; pero principalmente a las descomposturas en las

mquinas, por la falta de un buen programa de mantenimiento preventivo.

La siguiente tabla muestra la comparacin de produccin en los das del mes de Marzo,

trabajando sin el sistema KANBAN en las clulas A1, A2, C3, C4 y B4 con la produccin

obtenida en las mismas clulas despus de la implantacin. El da 11 de Abril metieron un

corte urgente en las clulas A1 y A2 y les pidieron abandonar el sistema, ntese el cambio

en la produccin. El da 12 regresan al sistema KANBAN.

UNMSM | METODOLOGA KANBAN 21

PRODUCCIN ESBELTA

VIII. CONCLUSIONES FINALES

Trabajar bajo el sistema KANBAN arroja resultados positivos indudablemente, la

empresa en este caso obtuvo un aumento en la produccin, una reduccin en el nivel de

productos defectuosos y en el nivel de inventarios en proceso en las clulas de

fabricacin, los operarios adoptan una actitud de trabajo en equipo y se concientizan del

valor de su trabajo. Sin embargo, se hubiera alcanzado ir ms all de los logros que se

obtuvieron si hubiera un buen control de calidad de las materias primas y un programa de

mantenimiento preventivo que fuera realmente efectivo, pues en general los retrasos en

la produccin que se observaron despus de haber implementado el sistema KANBAN se

debieron a descomposturas en la maquinaria, materia prima defectuosa, o cortes

incompletos y una constante rotacin de personal.

IX. BIBLIOGRAFA

http://www.uacj.mx/DGDCDC/SP/Documents/avances/Documents/2006/Avances

%20141.%20Montes,%20Vidal.pdf

Hernndez, Arnaldo, Manufactura Justo a Tiempo, un enfoque prctico, Ca.

Editorial

Continental, S.A. de C.V., 1993

Hernndez Mendez, Arturo, Programas de entregas a tiempo dentro del Sistema

Justo a Tiempo y el Sistema Kanban, Memoria de experiencia profesional, Cd.

Jurez, Chih.,1999

https://riunet.upv.es/bitstream/handle/10251/51733/MEMORIA_TFM%20Pinto%20de%20

los%20Rios%20Juan%20Sebastian.pdf?sequence=1

http://www.uacj.mx/DGDCDC/SP/Documents/avances/Documents/2006/Avances%20141.

%20Montes,%20Vidal.pdf

UNMSM | METODOLOGA KANBAN 22

You might also like

- Plan de TesisDocument173 pagesPlan de TesislesliNo ratings yet

- Sistema AndonDocument8 pagesSistema AndonGuillermo UrrutiaNo ratings yet

- Kanban: Una metodología para mejorar procesos de manufacturaDocument14 pagesKanban: Una metodología para mejorar procesos de manufacturaFabián Henríquez CarocaNo ratings yet

- Antologia Diseño RobustoDocument21 pagesAntologia Diseño RobustoIrving SerranoNo ratings yet

- Estandarización de Procesos DiapositivasDocument27 pagesEstandarización de Procesos DiapositivasJonathan SalomeNo ratings yet

- TESIS SMED LeanDocument30 pagesTESIS SMED LeanKeyko Garcia VergaraNo ratings yet

- Estudio 3 - Gestion de ColorDocument4 pagesEstudio 3 - Gestion de ColorAlejandra RevillaNo ratings yet

- DBR en TextilDocument34 pagesDBR en TextilGeovanny EspinNo ratings yet

- Act.1. Complicaciones en La MediciónDocument4 pagesAct.1. Complicaciones en La MediciónlizbethNo ratings yet

- Simulador Arena: Software de simulación de eventos discretosDocument12 pagesSimulador Arena: Software de simulación de eventos discretosElmer PintoNo ratings yet

- Ejercicios Resueltos Gestión de OperacionesDocument40 pagesEjercicios Resueltos Gestión de OperacionesCristofer González ParadaNo ratings yet

- Proyecto Final Propuesta Herramientas Lean ManufacturingDocument100 pagesProyecto Final Propuesta Herramientas Lean ManufacturingJorgito AriasNo ratings yet

- TA2 - Planeamiento EstrategicoDocument9 pagesTA2 - Planeamiento EstrategicoCristy CastleNo ratings yet

- JIDOKADocument27 pagesJIDOKAValentina GomezNo ratings yet

- APLICACIÓN DE LAS 5S Almacen de CochesDocument160 pagesAPLICACIÓN DE LAS 5S Almacen de CochesOctavio SanchezNo ratings yet

- Indicador Visual LeanDocument40 pagesIndicador Visual LeanDiego L.No ratings yet

- Takt Time Vs Tiempo de CicloDocument12 pagesTakt Time Vs Tiempo de CicloAngel sanchez vallejoNo ratings yet

- MDO6034 XII. Guía Reporte de Casos-2Document2 pagesMDO6034 XII. Guía Reporte de Casos-2Jorge Ramos JaraNo ratings yet

- G01Document22 pagesG01maldinaNo ratings yet

- Premios A La Calidad MAPA MENTALDocument1 pagePremios A La Calidad MAPA MENTALDaniel Alejandro LopezNo ratings yet

- Sesión 02. Analisis de DecisionesDocument22 pagesSesión 02. Analisis de Decisionesgmenendez_7No ratings yet

- Criterios de Distribucion de Planta: Tema Según SILABUSDocument20 pagesCriterios de Distribucion de Planta: Tema Según SILABUSRuben's Dalton Huaman CarranzaNo ratings yet

- 2 Gestión Por ProcesosDocument32 pages2 Gestión Por ProcesosNelson JopiaNo ratings yet

- Cuello de BotellaDocument17 pagesCuello de Botellafredy carpio0% (1)

- MRP 2Document25 pagesMRP 2Jonathan Sr XdNo ratings yet

- Trabajo de Investigacion 1 Direccion EstrategicaDocument2 pagesTrabajo de Investigacion 1 Direccion EstrategicaDayana Norka Llacho MejiaNo ratings yet

- Innovación y emprendimiento: 5 ideas de negocio para solucionar necesidades localesDocument8 pagesInnovación y emprendimiento: 5 ideas de negocio para solucionar necesidades localesHerson Eufemio Guerra VillacortaNo ratings yet

- CasosDocument3 pagesCasosarmando100% (1)

- 2Document122 pages2Augusto GarciaNo ratings yet

- Seis SigmaDocument80 pagesSeis Sigmapatrizia chiappiniNo ratings yet

- Planta Textil y de Confecciones de JeansDocument20 pagesPlanta Textil y de Confecciones de JeansTkm Richar Enmanuel NHNo ratings yet

- Costos de Producción de Miel y Análisis de PreciosDocument7 pagesCostos de Producción de Miel y Análisis de PreciosRicardo ColomaNo ratings yet

- Modelo de Thompson Aplicado A BimboDocument4 pagesModelo de Thompson Aplicado A Bimboalan lopezNo ratings yet

- Análisis FODA Algodón PerúDocument4 pagesAnálisis FODA Algodón PerúFreshya Oviedo MartinezNo ratings yet

- Presentacion Final Del Informe de GETAO-Grupo 6Document35 pagesPresentacion Final Del Informe de GETAO-Grupo 6Bryan Mendez PechoNo ratings yet

- Caso PygDocument2 pagesCaso PygValentina Campuzano CardenasNo ratings yet

- APLICACIÓN DE LA TÉCNICA SMED PARA MEJORAR LA PRODUCTIVIDAD - CorecciónDocument209 pagesAPLICACIÓN DE LA TÉCNICA SMED PARA MEJORAR LA PRODUCTIVIDAD - CorecciónJuan SelecciónNo ratings yet

- 3 E Ejemplo Inyeccion Box Score PDFDocument2 pages3 E Ejemplo Inyeccion Box Score PDFJ Antonio Uribe RiveraNo ratings yet

- Ejemplo Plan de Negocio U de ChileDocument95 pagesEjemplo Plan de Negocio U de ChileursulaNo ratings yet

- QFD galletas GuayaquilDocument8 pagesQFD galletas GuayaquilCristian RumipambaNo ratings yet

- Logística PanaderíaDocument73 pagesLogística PanaderíaÁlvaro PeñaNo ratings yet

- SESION 7-PMP-pDocument44 pagesSESION 7-PMP-pRAY ANTHONY DELFIN MORENONo ratings yet

- Circulo DemingDocument4 pagesCirculo DemingBrën PalaciosNo ratings yet

- Informe Smed FinalDocument22 pagesInforme Smed FinalSergio PeñaNo ratings yet

- EXAMEN FINAL Logistica 2021-1Document2 pagesEXAMEN FINAL Logistica 2021-1Akemi SalcedoNo ratings yet

- Lean Manufacturing VSM Mapa de la Cadena de ValorDocument29 pagesLean Manufacturing VSM Mapa de la Cadena de ValorGianella RiveraNo ratings yet

- 133 405 1 PBDocument11 pages133 405 1 PBjhonvmmNo ratings yet

- Trabajo Final Generacion Ideas de NegocioDocument16 pagesTrabajo Final Generacion Ideas de NegocioJulieth BarahonaNo ratings yet

- Respuestas A Caso 1 PraticoDocument4 pagesRespuestas A Caso 1 PraticoDEPUGNo ratings yet

- PROGRAMACION DINAMICA Ruta Mas CortaDocument7 pagesPROGRAMACION DINAMICA Ruta Mas CortaEdgardoLopezNo ratings yet

- Ensayo Sobre La Filosofía de La Calidad en Las Organizaciones JaponesasDocument5 pagesEnsayo Sobre La Filosofía de La Calidad en Las Organizaciones Japonesaskiri cucho0% (1)

- Exposición VSM - Diseño de PlantaDocument32 pagesExposición VSM - Diseño de PlantaLaura vargas cantorNo ratings yet

- 4.2las Seis Grandes PérdidasDocument2 pages4.2las Seis Grandes PérdidasAntonibrayanAviñaNo ratings yet

- Control Estadistico de La Calidad y Seis Sigma (Reparado)Document63 pagesControl Estadistico de La Calidad y Seis Sigma (Reparado)stevenNo ratings yet

- Que Caracteriza A Una Cadena de Valor LeanDocument3 pagesQue Caracteriza A Una Cadena de Valor LeanmarcoNo ratings yet

- KANBANDocument13 pagesKANBANSergio Molina RosasNo ratings yet

- Temas Selectos 15 de OctubreDocument12 pagesTemas Selectos 15 de OctubreBRANDON ALBERTO BEJAR GREENNo ratings yet

- Martinez Julio Cesar Act3Document6 pagesMartinez Julio Cesar Act3JulioCzAr100% (1)

- Trabajo Final Gestion de OperacionesDocument11 pagesTrabajo Final Gestion de OperacionesMaria PosadaNo ratings yet

- UF1125 - Técnicas de programación en fabricación mecánicaFrom EverandUF1125 - Técnicas de programación en fabricación mecánicaNo ratings yet

- Archivo 1571 17345Document2 pagesArchivo 1571 17345Carlos TuctoNo ratings yet

- Final Seduction PDFDocument191 pagesFinal Seduction PDFScott_Eze88% (8)

- Sodas Club Sa - MarianoDocument2 pagesSodas Club Sa - MarianoCarlos TuctoNo ratings yet

- Silabus - Ing. Costos PDFDocument3 pagesSilabus - Ing. Costos PDFJoan Paul AncajimaNo ratings yet

- Trabajo 2 SAPDocument5 pagesTrabajo 2 SAPCarlos TuctoNo ratings yet

- Practica GrupalDocument1 pagePractica GrupalCarlos TuctoNo ratings yet

- Sodas Club WordDocument2 pagesSodas Club WordCarlos TuctoNo ratings yet

- Cómo Conquistar A Una Mujer Con 4 Tácticas Que La Mayoría DesconoceDocument11 pagesCómo Conquistar A Una Mujer Con 4 Tácticas Que La Mayoría DesconoceAna Patricia Navidad LaraNo ratings yet

- Industrial 2015-2 IX ING-ECO Final NoSolucionado Profesores 1052Document1 pageIndustrial 2015-2 IX ING-ECO Final NoSolucionado Profesores 1052Carlos TuctoNo ratings yet

- Documento 1Document2 pagesDocumento 1Carlos TuctoNo ratings yet

- Casos Practico (1,2,3)Document6 pagesCasos Practico (1,2,3)Carlos TuctoNo ratings yet

- Costos ABC - UNMSM (07.08.16)Document6 pagesCostos ABC - UNMSM (07.08.16)Carlos TuctoNo ratings yet

- Practica GrupalDocument1 pagePractica GrupalCarlos TuctoNo ratings yet

- Silabus - Ing. Costos PDFDocument3 pagesSilabus - Ing. Costos PDFJoan Paul AncajimaNo ratings yet

- Metodología Kanban A Empresa TextilDocument22 pagesMetodología Kanban A Empresa TextilCarlos TuctoNo ratings yet

- Mando Con Función LógicaDocument1 pageMando Con Función LógicaCarlos TuctoNo ratings yet

- Gerencia Operaciones Solucion Final 2017-IIDocument14 pagesGerencia Operaciones Solucion Final 2017-IICarlos TuctoNo ratings yet

- LeerDocument3 pagesLeerCarlos TuctoNo ratings yet

- Ats - 8Document4 pagesAts - 8Carlos TuctoNo ratings yet

- MGW-IT-001 EMERGENCIAS EN TRABAJOS EN ALTURA v2Document4 pagesMGW-IT-001 EMERGENCIAS EN TRABAJOS EN ALTURA v2Carlos TuctoNo ratings yet

- Análisis de Trabajo Seguro: Contrata: Trabajo: EPP Herramientas / EquiposDocument14 pagesAnálisis de Trabajo Seguro: Contrata: Trabajo: EPP Herramientas / EquiposCarlos TuctoNo ratings yet

- CMF Ssoma Po 06 - Trabajos en CalienteDocument13 pagesCMF Ssoma Po 06 - Trabajos en CalienteCarlos TuctoNo ratings yet

- Horario 2018 IDocument4 pagesHorario 2018 ICarlos TuctoNo ratings yet

- CMF Ssoma Po 18 - Control de PolvoDocument2 pagesCMF Ssoma Po 18 - Control de PolvoCarlos TuctoNo ratings yet

- Mando Con Funcion de Paro PrioritarioDocument1 pageMando Con Funcion de Paro PrioritarioCarlos TuctoNo ratings yet

- Elaboracion de Cerveza ArtesanalDocument17 pagesElaboracion de Cerveza ArtesanalCarlos TuctoNo ratings yet

- CMF Ssoma Po 09 - Orden y LimpiezaDocument3 pagesCMF Ssoma Po 09 - Orden y LimpiezaCarlos TuctoNo ratings yet

- Implementación ERPDocument2 pagesImplementación ERPCarlos TuctoNo ratings yet

- EDT. E-Commerce para Empresa Textil de CamélidosDocument1 pageEDT. E-Commerce para Empresa Textil de CamélidosCarlos TuctoNo ratings yet

- Cronograma de Actividades v2Document3 pagesCronograma de Actividades v2Carlos TuctoNo ratings yet

- Diferencia entre operaciones y servicios bancariosDocument5 pagesDiferencia entre operaciones y servicios bancarioslizNo ratings yet

- Evaluacion Escenario 2 DERECHO COMERCIAL Y LABORALDocument174 pagesEvaluacion Escenario 2 DERECHO COMERCIAL Y LABORALRodríguez JhonNo ratings yet

- Ta Alpaquin Sac WordDocument147 pagesTa Alpaquin Sac WordDaniel R CanoNo ratings yet

- Planeacion y Control Tarea Grupal IIDocument6 pagesPlaneacion y Control Tarea Grupal IIjenaceituno95No ratings yet

- Implementación Del Control Interno y Su IncidenciaDocument107 pagesImplementación Del Control Interno y Su IncidenciaROOSBELNo ratings yet

- Caso Facebook Compra Whatsapp Caso Harvard PDFDocument15 pagesCaso Facebook Compra Whatsapp Caso Harvard PDFAndrea Barrera HerbozoNo ratings yet

- Deduccion Gastos VehiculosDocument19 pagesDeduccion Gastos VehiculosrosaNo ratings yet

- Palancas de Reactivación de MicronegociosDocument34 pagesPalancas de Reactivación de MicronegociosRonal Ricardo HERNANDEZNo ratings yet

- Informe de Costos Actividad 2Document7 pagesInforme de Costos Actividad 2Natalia MALAGON BONILLANo ratings yet

- Guion Plan de Empresa Eie SMRDocument13 pagesGuion Plan de Empresa Eie SMRMa CecaNo ratings yet

- Avance 1 y 2 FinalDocument28 pagesAvance 1 y 2 Finaljoana bermudoNo ratings yet

- Módulo #3. Secretaria Auxiliar Contable SíDocument55 pagesMódulo #3. Secretaria Auxiliar Contable Síestanilao benjaminNo ratings yet

- Parcial Proceso AdministrativoDocument31 pagesParcial Proceso Administrativojgaitan40100% (1)

- Contabilidad General, Act 1Document27 pagesContabilidad General, Act 1Stephany Mariano BarrazaNo ratings yet

- GESTIÓN DE EMPRESASDocument6 pagesGESTIÓN DE EMPRESASCristian Serrano AlemánNo ratings yet

- Contrato ExportacionDocument6 pagesContrato Exportacionkaren riveraNo ratings yet

- SIG-075 Manual de ContratistasDocument36 pagesSIG-075 Manual de Contratistasjhon ortiz de la rosaNo ratings yet

- Empresa Jardineria Requerimientos BasicosDocument11 pagesEmpresa Jardineria Requerimientos BasicosJuan Manuel Roldán Guerrero0% (1)

- Sistemas de Calidad TotalDocument9 pagesSistemas de Calidad TotalDavid AlmazanNo ratings yet

- Documento Diplomado en Calidad de La Gestion Empresarial 2023 - Revisión JorgeDocument29 pagesDocumento Diplomado en Calidad de La Gestion Empresarial 2023 - Revisión JorgeJorge Alejandro Sánchez RojasNo ratings yet

- Programa Unico Nacional de Auditoria PUNAS 2022Document21 pagesPrograma Unico Nacional de Auditoria PUNAS 2022Natalia Mejía DíazNo ratings yet

- Crecimiento vs desarrollo: diferencias y elementos del subdesarrolloDocument16 pagesCrecimiento vs desarrollo: diferencias y elementos del subdesarrolloCristian ArangoNo ratings yet

- Indicadores logísticos y su importancia en la gestión empresarialDocument11 pagesIndicadores logísticos y su importancia en la gestión empresarialGeraldine RamirezNo ratings yet

- Transporte de Mercancias.1.Document12 pagesTransporte de Mercancias.1.Christopher Jeanpier Ortiz PorrasNo ratings yet

- Administración Gerencial ADMDocument24 pagesAdministración Gerencial ADMKareliz LauraNo ratings yet

- Tarea Cap. 5, Ejercicios 5-4Document4 pagesTarea Cap. 5, Ejercicios 5-4Dirgni RabocNo ratings yet

- Unidad 4 - Razones Diversas en La Interpretacion de Los Estados FinancierosDocument20 pagesUnidad 4 - Razones Diversas en La Interpretacion de Los Estados FinancierosNayrovi HerreraNo ratings yet

- Talma Automatizacion Sistemas Integrados GestionDocument4 pagesTalma Automatizacion Sistemas Integrados GestionMaria GarciaNo ratings yet

- Unidad 1Document36 pagesUnidad 1Isabel Correa GordilloNo ratings yet