Professional Documents

Culture Documents

Soldadura de Materiales en Lámina Delgada

Uploaded by

Eduardo Chamo At0 ratings0% found this document useful (0 votes)

376 views6 pagessoldadura

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentsoldadura

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

376 views6 pagesSoldadura de Materiales en Lámina Delgada

Uploaded by

Eduardo Chamo Atsoldadura

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 6

SOLDADURA DE MATERIALES EN LÁMINA DELGADA

En términos de soldadura a elementos delgadas de productos incluyen el

espesor de menos de 3… 5 mm. Propósito de soldadura — asegurar el

cumplimiento de las propiedades físicas y mecánicas de la soldadura y las

especificaciones de los metales básicos y la documentación técnica. Para

obtener conexiones de alta calidad de los elementos de acero delgadas debe

considerar lo siguiente.

Las propiedades más importantes son la ductilidad, resistencia, tenacidad,

resistencia a la corrosión. Para garantizar estas propiedades cuando la

soldadura de chapas finas utiliza entorno de protección, desoxidación, la

protección de escoria, de aleación de metal.

Protección de gas de metal fundido formado durante la combustión de gas de

sustancias formadoras. Se protege el metal fundido a partir de los efectos del

oxígeno y nitrógeno. Desoxidación de los elementos de soldadura de metal de

ejercicio de la piscina que tienen una mayor afinidad por el oxígeno que el

hierro.

Aleación del metal de soldadura se utiliza para dar propiedades especiales

(aumento en las propiedades mecánicas, resistencia al desgaste, resistencia al

calor, resistencia a la corrosión). Como un componentes utilizados en la

aleación de cromo, níquel, molibdeno, wolframio, titanio manganeso.

Tipos de componentes de soldadura delgadas:

Para la soldadura de elementos delgados se utilizan los siguientes tipos de

soldadura:

La soldadura por arco:

Es una combinación de metal con un arco eléctrico. Este tipo de soldadura

incluye especies tales como el plasma, electroescoria, haz de electrones y el

termoplástico. La energía del haz de electrones se ha encontrado su aplicación

en la soldadura de haz de electrones. El calor liberado como resultado de

bombardeo de la superficie de los electrones del metal tienen altas

velocidades, el ánodo está soldada parte, cátodo — una espiral de tungsteno.

La superficie del cátodo emite electrones que se generan en el haz, que se

centra en la pieza de conexión de la lente magnética. Mueve el haz de una

bobina especial. El uso del calor liberado por la mezcla calentada de óxido de

hierro y aluminio, es la base para la soldadura de termita. El resultado es un

metal líquido que se funde en la realización de las formas del borde de los

productos soldados, llena el vacío, formando de este modo una costura.

En la soldadura por ultrasonidos:

Vibraciones elásticas se transmiten a través de la guía de ondas desde el

transmisor hasta la punta de trabajo. Los productos acoplados se colocan entre

la punta y un apoyo especial. Bajo la influencia de la fuerza vertical de

compresión y vibraciones ultrasónicas en los espacios que tengan la fuerza de

fricción suficiente para producir una unión soldada.

En la soldadura por resistencia:

La cual, a su vez, está dividido en punto y la costura, hay una presión de

soldadura. Aquí, la pieza de trabajo se unió sujeta electrodos. En el área de

contacto bajo la influencia de la corriente de soldadura es fuerte calentamiento,

y luego comprimir los espacios en blanco y, como resultado, la formación de

una unión soldada.Si el producto se utiliza cuando se conecta a la soldadura de

radiofrecuencia, los formatos soldados se calientan por inductor de alta

frecuencia. El resultado es una fusión de los bordes de piezas de trabajo. La

junta soldada se obtiene por la contracción de los rodillos sobre los bordes

fusionados.

La soldadura por láser:

Se lleva a cabo por el haz de luz derivada del sólido especial o emisores de

gases. Soldadura láser de vacío no es necesaria, y puede funcionar en el aire,

incluso a una distancia considerable de la fuente de radiación.

La soldadura por fricción:

Se realiza haciendo girar uno de los componentes soldados y ponerse en

contacto con el extremo trasero de su metal fijo. Los extremos de los materiales

se calientan y se sueldan mediante la aplicación de fuerza axial. Soldadura en

frío se basa en la capacidad del metal «aprovechar» a una presión

considerable. Cualitativa compuesto se preparó utilizando soldadura explosión,

que permite la conexión de metales diferentes y aleaciones con una fuerza no

menor que el metal de base. Explosión de soldadura son bi-placa de metal. Los

materiales delgados a menudo se suelda a la coincidencia en la articulación.

Las juntas a tope se utilizan ampliamente en los tanques de ingeniería y

soldadura y tuberías. Al unir dos láminas de metal, en los que se aplica una

hoja a la otra con solapamiento, junta de solape se forma. Las juntas solapadas

se utilizan en la construcción de armazones de acero, tanques, etc

Antes de realizar trabajos de soldadura para preparar las superficies soldadas.

El trabajo preparatorio incluye la edición, diseño, corte, preparación de bordes

para la soldadura y doblado frío o caliente.

En el trabajo preliminar, además de lo anterior, también incluye la limpieza de

metales a partir de aceite, óxido, humedad, y diversas impurezas no metálicas.

La presencia de estos contaminantes es a menudo la causa de la educación en

los poros de soldadura, grietas, inclusiones de escoria, lo cual conduce a una

disminución en la resistencia de las uniones soldadas.

Cuando las hojas delgadas de soldadura para garantizar la máxima

penetración de la soldadura raíz y el rodillo de forma inversa calidad. En este

caso, el método bien establecido de cobre soldadura o revestimiento restante

de acero desmontable. En el revestimiento de cobre se está formando una

ranura. Para el metal fundido no fluyó desde el baño de soldadura, es

necesario para asegurar almohadillas apretados compresión soldadas a los

bordes. Los revestimientos restantes no son siempre factible en la práctica,

como el aumento del consumo del metal. Si usted puede pagar la parte

posterior de la protuberancia, la gelatina puede ser la raíz de la costura.

Los principales parámetros del modo normal de soldadura es la magnitud y

polaridad de la corriente de diámetro de la velocidad de electrodo de soldadura,

y la tensión de arco. Hay parámetros adicionales: el espesor de la capa de

electrodo y su composición, la posición del electrodo y la posición del producto.

La corriente de soldadura se selecciona, centrándose en la marca y el diámetro

del electrodo, teniendo en cuenta la posición del espacio de la articulación, el

tipo de conexión, así como el espesor de la pieza de trabajo. En esta corriente

debe ser posible. El más corriente, la mayor productividad y una mayor metal

de soldadura. El aumento en la corriente también afecta a la profundidad de

penetración. La polaridad de la corriente y su forma (constante o variable) se ve

influenciada por el tamaño de la costura y su forma. Si la soldadura se lleva a

cabo a una corriente

Características de soldadura de diferentes materiales

Soldadura de aceros bajos en carbono.

Bueno de acero soldado de bajo carbono que contiene 0,25% de carbono. La

soldadura por arco de metal de un espesor de 2 mm por lo general conducen a

una corriente continua de polaridad inversa.

La soldadura de aceros al carbono.

La soldadura de estos aceros es a menudo cargado con la formación de

grietas, en general, y en el metal de soldadura. Para conseguir una buena

conexión, se debe observar la siguiente relación entre el diámetro del electrodo

y el valor corriente de soldadura (ver Tabla 1).

Tab. A. Relación entre el diámetro del electrodo y el valor corriente de

soldadura

El diámetro de los electrodos, mm 2 2.5 3 4 5 6

Corriente de soldadura, un 40−60 50−75 80−100 130−150 170−200 200−280

Cuando el espesor del metal de soldadura de menos de 2 mm (chapa de

acero) la aplicación de la soldadura por arco manual a menudo resulta en la

formaciónde quemar a través. Para evitar esto, lleve a cabo las siguientes

recomendaciones: cordones de soldadura para aplicar los electrodos de

pequeño diámetro (1,6 a 2 mm); actual debe ser un mínimo de — 50 a 70 A;

para arco sostenido es necesario conectar el oscilador; para evitar la quema a

través de Educación para aplicar flanger los bordes de las láminas soldadas.

La soldadura de láminas que tienen diferentes grosores, recomendado por una

transición suave de un espesor de metal delgado, utilizando un oscilador. Los

requisitos específicos se debe realizar cuando la soldadura de metales no

ferrosos. La soldadura de cobre se complica por la presencia en ella de las

impurezas, alta conductividad térmica y la capacidad de fuertemente oxidada

en el estado fundido. Además, el cobre en estado fundido absorbe hidrógeno.

Dentro de la zona soldada de burbujas de hidrógeno, que son la causa del gran

número de microgrietas. Este fenómeno se denomina enfermedad de

hidrógeno de cobre. Evita la formación de la reducción de defectos en la

cantidad de hidrógeno en la zona de soldadura por calcinación de los

electrodos y fundentes, y el uso de gas protector.

Para los productos malootvetstvennyh utiliza electrodos de carbón soldadura

manual. Electrodos de soldadura que se, afilados a un cono en el tercio de su

longitud, DC polaridad directa a una densidad de corriente en el electrodo es

igual a 200−400 A/cm2. Se recomienda llevar a cabo a largo del arco de

soldadura y sumergido en un baño de material de relleno, y se mantuvo a 30 °

con respecto al producto a una distancia de 6 mm de la pieza de trabajo.

Autorización durante el proceso de soldadura es el dióxido de carbono, la

protección insuficiente del metal de la oxidación. Dado que la protección ha

funcionado bien con los desoxidantes materiales de relleno — de fósforo, o

flujo, que consiste en un 94% de bórax calcinado y 6.4% de metal de

magnesio. Durante la soldadura, uso de grafito o el revestimiento de amianto.

La distancia entre los bordes deberá ser de 0,5 mm, el electrodo debe ser

colocado en un ángulo de 10−20 ° con la vertical. Para evitar la pérdida de

propiedades mecánicas de las juntas a tope soldadas están en la misma capa y

con una mano. Cuando el espesor de las piezas de cobre a la soldadura de 4

mm se lleva a cabo sin los bordes y el tema calentada.

Diferentes tipos de bronce difieren entre sí en soldabilidad, por lo que hay

diversos bronce soldadura. La composición química del metal de soldadura

debe ser similar a la composición del material de relleno. La soldadura se

realiza con polaridad directa corriente inversa, se mueve en segmentos cortos.

Cuando los electrodos de soldadura de bronce se utilizaron sellos ST. El punto

de fusión de bronce — 800−1000 ° C. La soldadura es la inversión de polaridad

DC, arco corto. Costura después de la soldadura y forja se somete a recocido a

una temperatura de 600−660 ° C: es necesario para alinear la composición

química de la costura y crea la estructura de grano fino.

Debido a su alta resistencia a la corrosión, resistencia al calor y resistencia a la

oxidación del níquel y sus aleaciones son importantes materiales estructurales

utilizados en diversas industrias. El níquel y sus aleaciones se pueden soldar

con arco, gas y otros tipos de soldaduras. La soldadura es por lo general no

hay bordes cortantes.

Brechas para la soldadura no excederá de 1 a 1,5 mm. Los bordes son de

arena antes de la soldadura a un brillo metálico y desengrasar con acetona o

gasolina de aviación. Dado que el níquel y sus aleaciones tienen una alta

resistencia eléctrica, la fuga de soldadura de hilo debe ser reducida por 1,5−2

veces en comparación con el electrodo de emisión para aceros de soldadura.

Las principales dificultades en la soldadura de níquel y sus aleaciones, una alta

tendencia a la formación de poros y grietas de la cristalización. Esto es debido

al metal de transición de sólido a estado líquido, resultando en la formación de

productos insolubles en la formación de poros en el metal de soldadura.

Técnica de soldadura se debe proporcionar protección a la fusión del aire y del

buen baño de desoxidación para cocinar. Una de las medidas más eficaces es

la soldadura por arco corto (de hasta 1,5 mm), en la que disminuye

bruscamente de fugas de gases de la atmósfera. Para evitar la formación de

poros en la línea de fusión de soldadura, lo que necesita para precalentar antes

de la soldadura del metal a una temperatura de 250−300 ° C, seguido por

enfriamiento en aire. Con un espesor superior a 1,5 mm hojas de electrodos

aplicados a la superficie principal en una corriente constante de polaridad

inversa. Con el fin de reducir la tensión en la unión soldada y para evitar el

sobrecalentamiento del electrodo, utilizando una corriente menor (en

comparación con la corriente, aplicable para la soldadura de acero).

La soldadura se realiza en una sola pasada.

Si el preferido semi-automático de soldadura, el electrodo consumible de plomo

en el gas protector a una corriente constante de polaridad inversa. Como un

medio de protección es argón y helio. Mejora la calidad de las soldaduras en la

introducción de argón hasta un 20% de hidrógeno. Soldadura semiautomática

son estándar, con el quemador, que se inclina a los 10−15 ° de la vertical. Para

la soldadura de los poros no se formaron, se recomienda aplicar el alambre de

soldadura, dopado hasta un 3% con la adición de titanio o elementos de tierras

raras. Soldadura de plomo. Dado que el plomo tiene una mayor densidad y es

baños fracasos probables, recomendó que forman una placa móvil de huevos.

Productos de borde antes de la soldadura limpie la gasolina o el tetracloruro de

carbono, y se recorta raspador para lustre metálico a la anchura de 20−25 mm.

Espesor de la pieza de 2 mm soldadas a los bordes de la altura llamarada igual

al espesor del metal base.

La soldadura se lleva a cabo electrodo de carbono de plomo en los gases

inertes — electrodos consumibles y no consumibles, y soldadura de acetileno y

oxígeno. La soldadura de electrodos de carbono se realiza sobre la polaridad

de CC recta. Durante la soldadura, los electrodos son perpendiculares o

inclinados a 10−15 ° de la vertical en la dirección de la soldadura.

Independientemente del método de productos de soldadura de aluminio, las

aleaciones deben someterse a un entrenamiento especial. Desengrasada la

superficie y eliminarlos de la película de óxido de aluminio.

Del mismo modo preparar el alambre de relleno y las varillas de electrodo antes

de aplicarlo a la superficie. Desengrasado se realiza mediante disolventes,

tales como la gasolina de aviación, o acetona técnica. La siguiente etapa —

limpieza mecánica o ataque químico, que elimina la película de óxido.

Desengrasado y decapado no es realizada más de 2−4 horas antes de la

soldadura.

Para los no críticos para electrodo utilizado de carbono manual de soldadura

con polaridad directa directa actual. Si el metal tiene un espesor de 2 mm, la

soldadura son sin aditivos y sin filo de corte, con un espesor de más de 2

soldadura metálica mm se lleva a cabo con un espacio igual al grosor de

0,5−0,7 hojas soldadas o aristas de corte de soldadura manual con electrodos

revestidos se lleva a cabo a las estructuras de toma de aleaciones de aluminio

y técnicos Amts AMG y silumin. Velocidad de soldadura de aluminio debe ser

mayor que la tasa de soldadura de acero. Es un proceso continuo dentro de un

único electrodo debido al hecho de que

You might also like

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoFrom EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoRating: 5 out of 5 stars5/5 (1)

- Soldadura en el montaje de tuberías. FMEC0108From EverandSoldadura en el montaje de tuberías. FMEC0108Rating: 3.5 out of 5 stars3.5/5 (3)

- Taller de SoldaduraDocument27 pagesTaller de SoldaduraFranciscoNo ratings yet

- Manual de Cálculo Fotovoltaica Aislada - Parte IIDocument6 pagesManual de Cálculo Fotovoltaica Aislada - Parte IIagustin_charbo83No ratings yet

- Mt100 Durock Manual TecnicoDocument28 pagesMt100 Durock Manual Tecnico2021 Ing ARZATE CASALES JOSUE SANTIAGONo ratings yet

- Como Soldar Con Estaño - SenaDocument9 pagesComo Soldar Con Estaño - SenaOrlando Valderrama TafurNo ratings yet

- Msud Msud-601 ManualDocument193 pagesMsud Msud-601 ManualRodmi Torres Peralta100% (1)

- Tipos de Estructuras MetálicasDocument30 pagesTipos de Estructuras MetálicasjoaquinNo ratings yet

- Tipos de BrocasDocument6 pagesTipos de BrocasRaul Enrique Obregon Kuratomi100% (1)

- Ext Yukv40b2k9ggjzahzansDocument4 pagesExt Yukv40b2k9ggjzahzansjosmeidyNo ratings yet

- Construcciones en Estructuras MetalicasDocument9 pagesConstrucciones en Estructuras Metalicashelygiovanny100% (1)

- Perfiles de Chapa PlegadaDocument27 pagesPerfiles de Chapa Plegadagluna29No ratings yet

- Consumo de Agua de Las Cocinas IndustrialesDocument5 pagesConsumo de Agua de Las Cocinas Industrialesebravom231146No ratings yet

- Edificaciones MetalicasDocument12 pagesEdificaciones MetalicasPamela AmadoNo ratings yet

- Diseño Luminotécnico para El Alumbrado Exterior de La FCYT UMSSDocument82 pagesDiseño Luminotécnico para El Alumbrado Exterior de La FCYT UMSSJorge AguirreNo ratings yet

- Tabiqueria ARMCODocument6 pagesTabiqueria ARMCOgamepass123No ratings yet

- 2 La Bloquera Ceta-RamDocument52 pages2 La Bloquera Ceta-RamRonald Medina100% (1)

- Triturados El RobleDocument2 pagesTriturados El RobleTodd AdkinsNo ratings yet

- Plantilla Exposicion Proyecto 2022Document8 pagesPlantilla Exposicion Proyecto 2022Diego Avila AguirreNo ratings yet

- Planillas de CarpinteriasDocument53 pagesPlanillas de Carpinteriasmauro_leNo ratings yet

- Aluminio EstructuralDocument16 pagesAluminio EstructuralNetzahualcoyoth Jimenez100% (1)

- Carpinteria Metalica y MaderaDocument16 pagesCarpinteria Metalica y MaderaAndre Lecaros LecaritossNo ratings yet

- Guia 4 Madera PDFDocument56 pagesGuia 4 Madera PDFlucyvrNo ratings yet

- Acrilicos Stabilit - Lamina Acrylit G10 Stabilit - Lamina Traslucida para TechosDocument2 pagesAcrilicos Stabilit - Lamina Acrylit G10 Stabilit - Lamina Traslucida para TechosAceroMart - Tu Mejor Opcion en AceroNo ratings yet

- DrywallDocument36 pagesDrywall777jhon777No ratings yet

- Carpinteria de MaderaDocument21 pagesCarpinteria de MaderaJohann Garrido SanchezNo ratings yet

- 97 - 23 - CE Equipos A PresionDocument38 pages97 - 23 - CE Equipos A PresionjolonistNo ratings yet

- Teorica Electricidad - Version 4Document72 pagesTeorica Electricidad - Version 4Maqui Fabio100% (1)

- Normas UNE (3A)Document2 pagesNormas UNE (3A)aleronaNo ratings yet

- Manual de Instalación FSDocument20 pagesManual de Instalación FSAlf GomezNo ratings yet

- Tuberia Conduit Galvanizado (Pared Delgada)Document7 pagesTuberia Conduit Galvanizado (Pared Delgada)Raymundo Estrada100% (1)

- Introduccion Al Sistema Steel FramingDocument4 pagesIntroduccion Al Sistema Steel FramingDiego DiazNo ratings yet

- Libreto de InstalacionesDocument6 pagesLibreto de InstalacionesMalú ZapataNo ratings yet

- 1 Aceros Normas DinDocument51 pages1 Aceros Normas DinBelinda Kely Chavez CruzNo ratings yet

- PF0570 Actividades Auxiliares en Montaje de Estructuras IndustrialesDocument16 pagesPF0570 Actividades Auxiliares en Montaje de Estructuras IndustrialesCapacitaciones CaitecNo ratings yet

- Carpinteria MetalicaDocument40 pagesCarpinteria MetalicaJavier HanccoNo ratings yet

- Sistemas de AnclajeDocument252 pagesSistemas de AnclajeHernan Farfan Rojas100% (1)

- CALAMINONDocument2 pagesCALAMINONMaii NavaNo ratings yet

- Qué Es Un EscantillónDocument20 pagesQué Es Un EscantillónLukasSchmidt100% (1)

- Madera LaminadaDocument17 pagesMadera LaminadaYazmin AvilaNo ratings yet

- MaderasDocument5 pagesMaderasLaura RGNo ratings yet

- Principales Elementos de UnionDocument16 pagesPrincipales Elementos de Unionjhonny mbNo ratings yet

- Motor Atlon - Manual Tecnico V 1.1 (1.6 MB)Document14 pagesMotor Atlon - Manual Tecnico V 1.1 (1.6 MB)Dario Exel CjsNo ratings yet

- Estructura Tensionada - Suzetty Baca CastilloDocument37 pagesEstructura Tensionada - Suzetty Baca Castilloxpb18No ratings yet

- Estructuras de MaderaDocument34 pagesEstructuras de MaderavictorNo ratings yet

- Tornillos para Melamina, MDF y Madera, Tipo SPA, Información TécnicaDocument39 pagesTornillos para Melamina, MDF y Madera, Tipo SPA, Información TécnicaHugo Alfredo Ordóñez Chocano100% (1)

- Matriceria AluarDocument8 pagesMatriceria AluarMatias Velez ArtigasNo ratings yet

- Anclajes HiltiDocument30 pagesAnclajes HiltijuangipiNo ratings yet

- Plywood AraucoDocument5 pagesPlywood Araucorayo2010xNo ratings yet

- Construcciones Metelicas Anexo Armado y Montaje en Construcciones MetalicasDocument99 pagesConstrucciones Metelicas Anexo Armado y Montaje en Construcciones Metalicashernan viza100% (1)

- SOLDADURADocument14 pagesSOLDADURAGonzalo NicoliNo ratings yet

- INTRODUCCION SoldDocument14 pagesINTRODUCCION SoldJhoakin Santiago Espinoza PintoNo ratings yet

- Soldadura Por Arco VoltaicoDocument17 pagesSoldadura Por Arco VoltaicoRolando SanchezNo ratings yet

- Practica 2 ConformadoDocument9 pagesPractica 2 ConformadoANGELNo ratings yet

- Soldadura Por Arco y TermitaDocument5 pagesSoldadura Por Arco y TermitaDaniela Y. MadridNo ratings yet

- Soldadura MonografiaDocument13 pagesSoldadura MonografiaRocio Ramos AllazoNo ratings yet

- Soldadura Por Arco ElectricoDocument24 pagesSoldadura Por Arco ElectricoPresa GonzálezNo ratings yet

- Unidad 3-Procesos de UnionDocument87 pagesUnidad 3-Procesos de UnionAnthony OlanoNo ratings yet

- Tipos, Uso y Dispositivos para Soldadura de MetalDocument19 pagesTipos, Uso y Dispositivos para Soldadura de MetaljosbenherNo ratings yet

- Procesos de Soldadura Por FusiónDocument4 pagesProcesos de Soldadura Por FusiónJhovany Yapita ChavezNo ratings yet

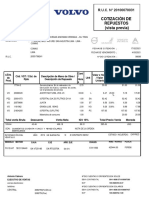

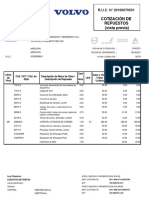

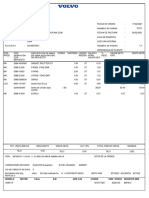

- Factura Ot 77919Document1 pageFactura Ot 77919Eduardo Chamo AtNo ratings yet

- Facturar 77070Document1 pageFacturar 77070Eduardo Chamo AtNo ratings yet

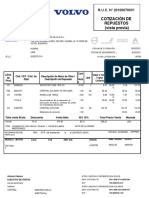

- Co Coti 00124169Document1 pageCo Coti 00124169Eduardo Chamo AtNo ratings yet

- Factura Ot 77348Document1 pageFactura Ot 77348Eduardo Chamo AtNo ratings yet

- Code of Conduct SpanishDocument25 pagesCode of Conduct SpanishEduardo Chamo AtNo ratings yet

- Cotización CHALLEGER Placa D9C-965Document1 pageCotización CHALLEGER Placa D9C-965Eduardo Chamo AtNo ratings yet

- Programación Vacunación 15 A 21 MarzoDocument233 pagesProgramación Vacunación 15 A 21 MarzoWillax.tvNo ratings yet

- Programa Especializacion Gestion de FlotaDocument1 pagePrograma Especializacion Gestion de FlotaEduardo Chamo AtNo ratings yet

- Cotización f0f-856 - JVL TransportDocument1 pageCotización f0f-856 - JVL TransportEduardo Chamo AtNo ratings yet

- Cotizacion Placa V0W-852 - Atencion VolarDocument2 pagesCotizacion Placa V0W-852 - Atencion VolarEduardo Chamo AtNo ratings yet

- Pre Factura 79111 - ChanaltinDocument2 pagesPre Factura 79111 - ChanaltinEduardo Chamo AtNo ratings yet

- Comprobante de Pago PDFDocument1 pageComprobante de Pago PDFgbaqsNo ratings yet

- Requisitos de Inscripcion para Titulacion Profesional de TSPDocument1 pageRequisitos de Inscripcion para Titulacion Profesional de TSPMiguel Angel Reynaga AcevedoNo ratings yet

- Motor ImpactDocument23 pagesMotor ImpactEduardo Chamo AtNo ratings yet

- Section9 Toma de Fuerza PtoDocument124 pagesSection9 Toma de Fuerza PtoRocko CallejasNo ratings yet

- Ticket 220000425805Document1 pageTicket 220000425805Eduardo Chamo AtNo ratings yet

- Programa Especializacion Gestion de FlotaDocument1 pagePrograma Especializacion Gestion de FlotaEduardo Chamo AtNo ratings yet

- FacturaDocument1 pageFacturaEduardo Chamo AtNo ratings yet

- Cotización Actualizada Placa V0W-852 - Atencion VolarDocument1 pageCotización Actualizada Placa V0W-852 - Atencion VolarEduardo Chamo AtNo ratings yet

- Cotizaciòn Et Argandoña AFX-872Document1 pageCotizaciòn Et Argandoña AFX-872Eduardo Chamo AtNo ratings yet

- Pre Factura Bhk-780 - Khalys GMDDocument1 pagePre Factura Bhk-780 - Khalys GMDEduardo Chamo AtNo ratings yet

- Cotizacion Placa V0W-852 - Atencion VolarDocument2 pagesCotizacion Placa V0W-852 - Atencion VolarEduardo Chamo AtNo ratings yet

- Cotizacion Placa AWW-791 Correctivo Aire AcondicionadoDocument1 pageCotizacion Placa AWW-791 Correctivo Aire AcondicionadoEduardo Chamo AtNo ratings yet

- Cotizaciòn Et Argandoña AFX-872Document1 pageCotizaciòn Et Argandoña AFX-872Eduardo Chamo AtNo ratings yet

- Cotización F0F-856 - JVL TRANSPORTDocument1 pageCotización F0F-856 - JVL TRANSPORTEduardo Chamo AtNo ratings yet

- Cotización BEI-766 - Trans San SebastianDocument1 pageCotización BEI-766 - Trans San SebastianEduardo Chamo At100% (1)

- Cotizacion Final Agropecuaria Doña Silvia S.R.L Placa Aww-791Document1 pageCotizacion Final Agropecuaria Doña Silvia S.R.L Placa Aww-791Eduardo Chamo AtNo ratings yet

- Cotizacion Final Agropecuaria Doña Silvia S.R.L Placa Aww-791Document1 pageCotizacion Final Agropecuaria Doña Silvia S.R.L Placa Aww-791Eduardo Chamo AtNo ratings yet

- Cotizacion AGROPECUARIA DOÑA SILVIA S.R.L Placa AWW-791Document1 pageCotizacion AGROPECUARIA DOÑA SILVIA S.R.L Placa AWW-791Eduardo Chamo AtNo ratings yet

- Pre Factura Pecologico Sac BCX-818Document1 pagePre Factura Pecologico Sac BCX-818Eduardo Chamo AtNo ratings yet

- Unidad 2Document2 pagesUnidad 2Emilio RodríguezNo ratings yet

- Trabajo Academico de Ingenieria Antisismica 2022 - 2Document10 pagesTrabajo Academico de Ingenieria Antisismica 2022 - 2dbdaaowuyb2256245766XDCVNSDEUANo ratings yet

- Solicitud SerumsDocument2 pagesSolicitud Serumsedy calsinNo ratings yet

- Embragues ClimatizacionDocument13 pagesEmbragues ClimatizacionJairo CaisaguanoNo ratings yet

- Caso 5 FinalDocument6 pagesCaso 5 FinalLuisa Fernanda Cambindo PalaciosNo ratings yet

- Auxiliar en VentasDocument2 pagesAuxiliar en VentasDaniela MendivelsoNo ratings yet

- Folleto Nebulizador Electrico en Frio UbvDocument2 pagesFolleto Nebulizador Electrico en Frio UbvRAYSA SANEAMIENTO Y SEGURIDAD SACNo ratings yet

- Tarea - 3Document23 pagesTarea - 3Katherine PadillaNo ratings yet

- Especialización Médica en Chile TiposDocument9 pagesEspecialización Médica en Chile TiposCristobal BravoNo ratings yet

- PDF Inspeccion Preoperacional Planta Electrica v1xlsx - CompressDocument8 pagesPDF Inspeccion Preoperacional Planta Electrica v1xlsx - CompressSST BYVNo ratings yet

- Comunidadnut - Estrategias Comunitarias Contra El Hambre Durante La Pandemia Grade 2023Document62 pagesComunidadnut - Estrategias Comunitarias Contra El Hambre Durante La Pandemia Grade 2023Estefany VictorioNo ratings yet

- Resumen de La Constitucion Politica de ColombiaDocument4 pagesResumen de La Constitucion Politica de ColombialixlemusNo ratings yet

- Calibrado de Aceituna y Relacion Pulpa HuesoDocument10 pagesCalibrado de Aceituna y Relacion Pulpa HuesoYAnethNo ratings yet

- Rodillo Liso VibratorioDocument4 pagesRodillo Liso VibratorioBoris Leo Huachez0% (1)

- Variacion en El Precio de Un BienDocument0 pagesVariacion en El Precio de Un BienEfrain Lara MoranNo ratings yet

- Grupo 81 Trabajo de PotenciaDocument11 pagesGrupo 81 Trabajo de PotenciajenniferNo ratings yet

- Observa El Video Economía SocialDocument5 pagesObserva El Video Economía SocialJohanna Vargas HernandezNo ratings yet

- Escuelas Del Pensamiento ContableDocument13 pagesEscuelas Del Pensamiento Contableivan cabreraNo ratings yet

- Kolourpaint (Manual)Document31 pagesKolourpaint (Manual)Fernando Corzo AlvarezNo ratings yet

- Ventajas y Desventajas de T-MECDocument2 pagesVentajas y Desventajas de T-MECCarol Ram. Mo.50% (2)

- Echeverria Monica 1Document17 pagesEcheverria Monica 1MONICA ANDREA ECHEVERRIA OCHOANo ratings yet

- Procedimiento de Trabajo Seguro Montaje Mecánico de Extractores de TejadoDocument8 pagesProcedimiento de Trabajo Seguro Montaje Mecánico de Extractores de TejadoQB FernandoNo ratings yet

- HFW 100 t5 EsDocument13 pagesHFW 100 t5 EsAriel R. Arraya V.No ratings yet

- Tesis AntivirusDocument29 pagesTesis AntivirusEfren Francisco Ruiz RangelNo ratings yet

- El Rol Del Auditor Interno en La Detección de Fraudes y CorrupciónDocument22 pagesEl Rol Del Auditor Interno en La Detección de Fraudes y CorrupciónIrving López50% (2)

- Fundamentos de La Partida DobleDocument2 pagesFundamentos de La Partida DobleLaura HdezNo ratings yet

- Tarea #2 Sintsis Virus InformaticosDocument8 pagesTarea #2 Sintsis Virus InformaticosMisael CaballeroNo ratings yet

- Sistemas Críticos HVAC en La Industria Farmacéutica - Mundo HVACRDocument7 pagesSistemas Críticos HVAC en La Industria Farmacéutica - Mundo HVACRAnne Bennett100% (1)

- SíntesisDocument4 pagesSíntesisIsaias VargasNo ratings yet

- Plan de Trabajo PDFDocument20 pagesPlan de Trabajo PDFAnonymous 03TLwlNo ratings yet