Professional Documents

Culture Documents

Mantenimiento Centrado en El Negocio

Uploaded by

lizethOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Mantenimiento Centrado en El Negocio

Uploaded by

lizethCopyright:

Available Formats

MANTENIMIENTO CENTRADO EN EL NEGOCIO (BCM) Ó

MANTENIMIENTO BASADO EN RIESGO (RBM) Ó

MANTENIMIENTO ESTRATÉGICO

Introducción

Con el aumento de las exigencias de calidad y reducción de costos de los

productos y servicios, por los consumidores, el mantenimiento pasó a ser un

elemento importante en el desempeño de los equipos en grado similar al de la

operación.

Tema

Los procesos están siendo afectados por lo que son requeridas acciones que

permitan corregir sus distorsiones, entre las cuales se destacan:

” Eliminar o reducir el error humano.

” Reducir el trabajo y sus costos, que tienden a elevar el precio de los

productos.

” Minimizar el consumo de energía.

” Reducir el tamaño de plantas y de stocks intermedios.

” Atender regulaciones relativas a preservación del medio ambiente y

seguridad;

” Cumplir los reglamentos ambientales.

” Alcanzar y/o mantener un resultado deseado.

Las etapas evolutivas se caracterizan por la reducción de costos, garantía da

calidad (a través de la fiabilidad y productividad) y cumplimiento de los plazos (a

través de la disponibilidad). En este escenario, el mantenimiento se destaca

como la única función operacional que influye y mejora los tres ejes

determinantes de la performance industrial al mismo tiempo, o sea, costo, plazo

y calidad de productos y servicios, definida según Mckinsey & Company como

la “Función Pivotante”

Durante los últimos años, los máximos ejecutivos miraran su atención

principalmente en calidad de productos y servicios, frecuentemente asumiendo

que los costos estaban bajo control.

La búsqueda exaltada de ventajas competitivas llevó a la conclusión de que el

costo de mantenimiento no está bajo control, y es un factor importante en el

incremento del desempeño global de los equipos.

Está se tornando cada vez mas acepto por las empresas, grupos de consultoría

y organizaciones profesionales, que para el desempeño de la producción en

términos mundiales, el gasto en mantenimiento debe estar a vuelta de 2% o

menos del valor del activo.

Ejemplificando: Si los activos de una planta suman el valor de $ 10 millones, y

esta planta tiene un gasto del orden de 20 mil por mes ¿su resultado esta

adecuado?

Si consideramos como valor de depreciación el 10% del inmovilizado, por año,

la respuesta seria NO, como lo indicamos en el calculo siguiente:

10 000 000 x 2% = 200 000

200 000 / 12 (meses) = 16 667

Por lo tanto, la expectativa máxima para el gasto seria de cerca de $ 17 mil

mensuales y así nuestra empresa estaría gastando 15% arriba del adecuado, lo

que podría estar afectando su resultado de forma significativa.

Actualmente se observa que las empresas exitosas han adoptado una visión

prospectiva de gestión de oportunidades, usualmente apoyada por:

– Sistemas integrados de mantenimiento – corporatividad;

– Base de datos adecuada y confiable:

– Herramientas y dispositivos de medición del estado de la arte;

– Consultorías competentes en el reconocimiento del potencial y mejoría

además de la implementación de soluciones estratégicas.

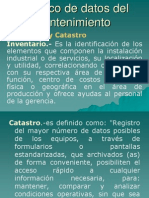

En los sistemas integrados de mantenimiento con ayuda de procesamiento

electrónico de datos, se busca almacenar el máximo posible de informaciones

relacionadas a los equipos (catastro), asociar esas informaciones con los

registros de material (repuestos aplicados a equipos), establecer las tareas

adecuadas para ejecución de intervenciones programadas por los mantenedores

y operadores, además del momento adecuado de cada una y los recursos que

serán utilizados (planificación), reducir al máximo el trabajo burocrático de los

ejecutantes de mantenimiento al mismo tiempo en que establecer de forma

completa los registros que serán recolectados en una intervención del

mantenimiento y ínter-relacionar los registros de áreas de mantenimiento con las

demás áreas directa o indirectamente involucradas en la actividad fin de la

empresa.

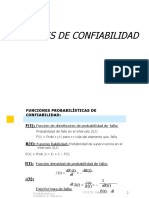

En la base de datos adecuada y confiable, se busca establecer las reales

necesidades de intervención, y aplicar, al máximo posible, las tablas que,

además de compactar la información irán a permitir estandarizar los registros y

facilitar la búsqueda y filtros necesarios a composición de los informes de

historial de acuerdo con los resultados de análisis de fallo o de disponibilidad o

de costos (que componen los 6 indicadores clase mundial, o sea, Tiempo

promedio entre fallos; Tiempo promedio para reparación; Tiempo promedio para

fallo; Disponibilidad; Costo de mantenimiento por facturación y Costo de

mantenimiento por valor de reposición).

En las herramientas y dispositivos de medición del estado de la arte, se irán

utilizar los criterios de predicción con datos oriundos del monitoreo automático o

de un adecuado plan de recolección de mediciones manual, el establecimiento

de los criterios para asegurar el mejor mantenimiento bajo el aspecto de costos

e seguridad.

Las consultorías normalmente actúan en dos aspectos:

a) Evaluación del costo del ciclo de vida (LCC) que es compuesto del costo

de adquisición y del costo de sustentación (costo de operación mas costo

de mantenimiento), buscando evaluar la mejor estratégica de recuperación o

remplazo de partes o equipos en función del análisis de sus costos;

b) Evaluación de la productividad se busca reducir las perdidas de tiempo

de desplazamiento y otras para aumentar la disponibilidad, reducir el

cansancio y aumentar la seguridad. Investigaciones hechas en 35 empresas del

sector químico en los Estados Unidos muestran que solamente un tercio del

tiempo de disponibilidad fue utilizado por los mantenedores en sus actividades

fines.

El mejoramiento continuo de las prácticas de mantenimiento, así como la

reducción de sus costos, son resultados de la utilización del ciclo de la Calidad

Total como base en el proceso de gestión.

Mejorías significativas en los costos de mantenimiento y disponibilidad de los

equipos, fueron alcanzadas a través de:

” Absorción de algunas actividades de mantenimiento por los grupos de

operación de los equipos;

” Mejoría continua del equipo;

” Educación y capacitación de los involucrados en la actividad de

mantenimiento;

” Recolección de informaciones del os clientes, evaluación y atención a las

necesidades de los clientes;

” Establecimiento de las prioridades adecuadas en los servicios;

” Evaluación de servicios necesarios e innecesarios;

” Análisis adecuada de informes y aplicación de soluciones simples pero

estratégicas;

” Planificación del mantenimiento, con “enfoque en la estrategia de

mantenimiento específico por tipo de equipo”.

En grandes empresas americanas fueran revisadas mas de 15 000 ordenes de

trabajo, donde se encontraran que 47% de los servicios podrían dejar de ser

ejecutados, lo que correspondía, en esas empresas, se estimaba como gastos

innecesarios de $18 millones en mano de obra y material(2).

Cada vez mas, y por seguro tal se pasara en el cambio del Siglo, el éxito de una

compañía se debe, en gran parte, a la buena cooperación entre clientes y

proveedores, ya sean internos o externos. Los roces crean costos y consumen

tiempo y energía. La gestión dinámica del mantenimiento involucra

administración de las interfaces con otras divisiones corporativas(1).

La coordinación de la planificación de la producción, de la estrategia de

mantenimiento, de la adquisición de repuestos, de la programación de servicios

y del flujo de informaciones entre estos subsistemas, elimina el conflicto de

metas.

Altas disponibilidades e índices de utilización, aumento de confiabilidad, bajo

costo de producción como resultado de mantenimiento optimado, gestión de

adquisición de repuestos y alta calidad de productos, son metas que pueden ser

alcanzadas solamente cuando operación y mantenimiento trabajan juntos.

Areas de mantenimiento exitosas evolucionaron de mantenimiento no planificado

hacia mantenimiento basado en estrategia.

Los expertos en mantenimiento son repetidamente enfrentados al tema sobre el

método de mantenimiento más eficaz. La respuesta es el correcto mix de los

métodos, factores como: si el proceso de producción es continuo o intermitente;

la utilización deseada; requisitos de seguridad; proyecto/configuración de la

unidad de la planta (incluyendo duplicidad de equipos críticos); Calidad del

producto; Efectividad de los costos; previsibilidad de la falla; tiempos promedios

entre falla y tiempos promedios para reparaciones(1).

En la evaluación del punto óptimo de mantenimiento, se constata que el costo

total del mantenimiento está influido por el costo de mantenimiento regular (costo

de reparación) y por el costo de la falla (pérdida de producción).

Así, la estrategia óptima de mantenimiento es aquella que minimiza el efecto

conjunto de esos componentes de costo, o sea, identifica el punto donde el costo

de reparación es aún menor que el costo de la pérdida de producción.

La planificación de mantenimiento se compone de una serie de actividades,

siendo las principales etapas del proceso: estimular el esfuerzo, desarrollar los

planes e implementarlos. El resultado de esa planificación deberá ser una serie

coherente de estrategias de mantenimiento, continuamente monitoreadas y

ajustadas con el objetivo de minimizar costos totales.

Son características de un mantenimiento óptimo(1):

” Estimular las habilidades de mantenimiento por departamento en la

planificación y control de mantenimiento, y en el arreglo de roturas y mejorías

de equipos;

” Realizar trabajo de mantenimiento, de acuerdo a planes documentados y

estandarizados, labores programadas y órdenes de servicio;

” Realizar mantenimiento preventiva, según el programa (no posponer

trabajos);

” Documentar y analizar el histórico de mantenimiento y roturas con el objetivo

de asegurar que los índices de falla sean optimizados y los costos totales

minimizados; medir y mejorar la productividad del personal e identificar

oportunidades de mejoría;

” Desarrollar los sistemas inteligentes necesarios para promover las acciones

indicadas por el mantenimiento basado en la condición y, de esta manera,

capturar el conocimiento actual y futuro.

Será analizada la relación entre el seguimiento de la disponibilidad “versus” la

necesidad de utilización de equipos, presentada en la figura abajo, donde fueron

obtenidos los respectivos índices de “disponibilidad” y “necesidad de utilización”.

En la mayoría de los equipos, el índice de disponibilidad es superior al de la

necesidad de utilización de cada uno. En el caso de los elevados índices de

disponibilidad estén siendo obtenidos a costa de elevadas inversiones de

recursos humanos, y en el caso de que la confiabilidad operativa del equipo no

sea crítica, deben realizarse revaluaciones con relación a los criterios de

mantenimiento utilizados.

Se observa en el ejemplo que las bombas de Proceso 1 y 2 presentaron

disponibilidad menor que la necesaria, siendo éste el punto prioritario de análisis

y acción de reajuste del Sistema de Planificación que también deberá considerar

sus importancias operacionales en el proceso, los costos de reparación y los

tiempos promedios entre fallas y para reparación.

La disponibilidad final de un sistema mixto de ítems será el resultado de la

conversión del sistema complejo a un sistema sencillo (serie) y posteriormente

la búsqueda del elemento que este contribuyendo para el peor valor.

La mejor productividad final del sistema quedará limitada por su peor maquina,

como en el ejemplo presentado en la figura, donde el proceso se queda limitado

a la limitación de la maquina 2 y mismo que se obtenga el máximo de

productividad en las que le sieguen el resultado sigue comprometido por esa ella.

Una vez que el mantenimiento estratégico (o mantenimiento centrado en el

riesgo) es una quiebra de paradigma una vez que pasa a enfocar las acciones

bajo el aspecto Sistémico y no más por equipo individual, el primero paso es

determinar cual es el equipo que está deteniendo el proceso, o sea, cual es aquel

que se convierte en el “cuello de botella” del sistema productivo (o de servicio).

De esta forma deberán ser analizadas la estructuras del Sistema Productivo, a

través de sus sectores serie, paralelo, redundante y mixto, calculando, en función

de las disponibilidades individuales, su indisponibilidad total.

Esta determinación es de grande importancia para permitir la adecuada

priorización y definición de estrategias de intervención para evitar el riesgo de

estar haciendo un excelente mantenimiento preventivo en el equipo equivocado.

Determinados los “cuellos de botella”, deben ser examinados los reflejos en la

disponibilidad final en las siguientes condiciones:

Aumento de disponibilidad en el ítem que se constituye en el mayor “cuello de

botella” del Sistema y/o

Examen de la posibilidad de transferir para otro sector capacidad de proceso

reduciendo aquel donde se encuentra el “cuello de botella”.

Finalmente, utilizando el árbol de decisiones, deberán ser comparados los datos

de disponibilidad y capacidad con los valores de otros indicadores y variables

como:

tiempo promedio entre falla (TMEF); tiempo promedio para

reparaciones (TMPR); costo relativo de reparación; edad; responsable por

el mantenimiento; condición insegura de operación; riesgo al medio

ambiente; rentabilidad operacional etc…

… para definir el tipo de estrategia de intervención a ser adoptada:

Como alternativa para establecimiento del tipo de intervención a ser adoptada

pueden ser usados símbolos o señales gráficos para indicar la condición

favorable, indiferente o desfavorable de atención a las necesidades operativas

del ítem, como, por ejemplo, setas para arriba, para bajo y para la derecha;

señales de +, – y ±; caras alegres, tristes o indiferentes etc.

La combinación de eses caracteres o símbolos irá determinar la mejor estrategia

de actuación en cada caso, pudiendo ser establecidos pesos para cada una de

las variables para indicar su mejor o peor importancia cuanto a la decisión a

tomar o simplemente utilizar la experiencia de cada un de los involucrados en

esa decisión.

Esta versión del mantenimiento para el próximo Siglo es muy interesante desde

el aspecto de reducción de costos y, por ser un enfoque nuevo, podrá recibir

muchos aportes, siendo, no obstante, y con certeza – una visión de futuro.

El análisis aquí indicado para equipos también puede ser aplicado a

componentes o piezas, siendo esta utilización correcta para evaluar qué partes

de un equipo, obra o instalación deben merecer mayor atención de los

especialistas, y qué partes sufrir sólo manutención preventiva por condición

(reparación de defecto) o manutención correctiva.

You might also like

- Normas MantenimientoDocument5 pagesNormas MantenimientoFrancisco FloresNo ratings yet

- 5 Normas de Monitoreo de Condicion PDFDocument22 pages5 Normas de Monitoreo de Condicion PDFDiego Ignacio Gutierrez100% (1)

- Gestión y optimización de inventarios MRODocument27 pagesGestión y optimización de inventarios MROEddison Gonzales100% (4)

- Presentacion de Evolución Del MantenimientoDocument56 pagesPresentacion de Evolución Del Mantenimientopetrolorito100% (1)

- Resumen Libro RCM John MoubrayDocument39 pagesResumen Libro RCM John MoubrayFranco Saguas EvangelistaNo ratings yet

- Preguntas de Lubricacion Industrial Agosto 2011Document16 pagesPreguntas de Lubricacion Industrial Agosto 2011Colorado Cynthia100% (5)

- Modelos de FiabilidadDocument41 pagesModelos de FiabilidadJavier PilcoNo ratings yet

- Ejercicio N°4 de La PracticaDocument2 pagesEjercicio N°4 de La PracticaJoshua CrederNo ratings yet

- Diagrama de Ishikawa-Bomba CentrifugaDocument1 pageDiagrama de Ishikawa-Bomba Centrifugacarlos daniel50% (2)

- RCM-LecheríaDocument4 pagesRCM-LecheríaLubrication´s RoomNo ratings yet

- Analisis de Costos Del Ciclo de Vida - Woodward - Willians y ScottDocument16 pagesAnalisis de Costos Del Ciclo de Vida - Woodward - Willians y ScottGerman Alexis VillaNo ratings yet

- Plan lubricación torno y fresadoraDocument24 pagesPlan lubricación torno y fresadoraAdrian BarreraNo ratings yet

- Norma Sae Ja 1011 y Norma Sae Ja 1012Document3 pagesNorma Sae Ja 1011 y Norma Sae Ja 1012Juan Carlos Villorina Romero100% (1)

- Mantenibilidad de activosDocument6 pagesMantenibilidad de activosDore Paola P GNo ratings yet

- Resumen - Iso 14224 - See j1012Document11 pagesResumen - Iso 14224 - See j1012Juan Diego Garcia EsquenNo ratings yet

- Cuestionario 3 Técnica RCM PDFDocument8 pagesCuestionario 3 Técnica RCM PDFGenaro OrtegaNo ratings yet

- Manualdeingenieriademantenimiento Problemas 2011 131204130007 Phpapp01Document85 pagesManualdeingenieriademantenimiento Problemas 2011 131204130007 Phpapp01GF KeiNo ratings yet

- Funciones de confiabilidad probabilísticasDocument52 pagesFunciones de confiabilidad probabilísticasManuelCipagautaZNo ratings yet

- Examen de Lubricacion IndustrialDocument3 pagesExamen de Lubricacion IndustrialDaniel ValenzuelaNo ratings yet

- Normas mantenimientoDocument1 pageNormas mantenimientoAlex Tenicota GarciaNo ratings yet

- Org Empresarial Capitulo 9 Act 4Document3 pagesOrg Empresarial Capitulo 9 Act 4JuanC CE100% (1)

- Mantenimiento Técnicas y Aplicaciones IndustrialesDocument22 pagesMantenimiento Técnicas y Aplicaciones IndustrialesSergio MoskeraNo ratings yet

- Doctorado en Ingeniería del Mantenimiento para la Excelencia e InvestigaciónDocument8 pagesDoctorado en Ingeniería del Mantenimiento para la Excelencia e InvestigaciónLUIS VALVERDE RAMiREZNo ratings yet

- Evolución Del Mantenimiento PredictivoDocument19 pagesEvolución Del Mantenimiento PredictivoLorenzo Peralta100% (1)

- RBM (Risk Based Maintenance)Document12 pagesRBM (Risk Based Maintenance)Armando Fdez McdoNo ratings yet

- Cuestionario Mantenimiento PredictivoDocument13 pagesCuestionario Mantenimiento PredictivoAlberto Rojas OlivaresNo ratings yet

- Ficha TecnicaDocument2 pagesFicha Tecnicacatastrofe510No ratings yet

- Tabla 2. Inventario de Maquinas y Equipos: Fabricante Modelo Serie Codigo AVM Nombre de Maquina O EquipoDocument36 pagesTabla 2. Inventario de Maquinas y Equipos: Fabricante Modelo Serie Codigo AVM Nombre de Maquina O EquipoHUACARA PEREIRA JHOVANA GLADIS100% (2)

- Mantenibilidad: tiempo de reparación y probabilidad de recuperaciónDocument6 pagesMantenibilidad: tiempo de reparación y probabilidad de recuperaciónItzmenia Yamilex100% (1)

- El Mantenimiento 4ta Generacion (RCI)Document23 pagesEl Mantenimiento 4ta Generacion (RCI)Jose Hurtado100% (2)

- Saldana Mapa ConceptualDocument1 pageSaldana Mapa Conceptualluis13071980No ratings yet

- Análisis de fallas de excavadora y camión en empresa de áridosDocument12 pagesAnálisis de fallas de excavadora y camión en empresa de áridosPaul MarivicksNo ratings yet

- Analisis de Aceite Una Estrategia Proactiva y PredictivaDocument6 pagesAnalisis de Aceite Una Estrategia Proactiva y PredictivaSaul Gonzalez AlfaroNo ratings yet

- Curva de StribeckDocument9 pagesCurva de StribeckHaRold CenTeno100% (2)

- Tarea ProtocolosDocument7 pagesTarea ProtocolosErick de Jesus Valencia GomezNo ratings yet

- Auditoria Del Mantenimiento Instituto MarshallDocument33 pagesAuditoria Del Mantenimiento Instituto Marshallavsimport100% (1)

- Ciclo vida equiposDocument14 pagesCiclo vida equiposWilder Yony Chilcon VasquezNo ratings yet

- Ingeniería de ConfiabilidadDocument14 pagesIngeniería de Confiabilidadjorgeluis2000100% (1)

- Cómo calcular tasas de falla y MTBFDocument3 pagesCómo calcular tasas de falla y MTBFZR ViktorNo ratings yet

- Taller 1 Torre de BabelDocument3 pagesTaller 1 Torre de BabelDELIANo ratings yet

- Desalineamiento de Ejes en Maquinas AcopladasDocument30 pagesDesalineamiento de Ejes en Maquinas AcopladasFrancisco Roco50% (6)

- RCM-AMEF-MotoresBombeoDocument53 pagesRCM-AMEF-MotoresBombeogironr_16100% (1)

- Análisis de la criticidad de repuestosDocument7 pagesAnálisis de la criticidad de repuestosMelvin Smith100% (2)

- RCM A Un Motor EléctricoDocument5 pagesRCM A Un Motor Eléctricofreddy guzman perezNo ratings yet

- Plan de Mantenimiento Tradicional y Basado en RCM para Un TornoDocument10 pagesPlan de Mantenimiento Tradicional y Basado en RCM para Un TornoAndréS CameloNo ratings yet

- Mantenimiento de planta industrial: examen final, costos y efectividadDocument3 pagesMantenimiento de planta industrial: examen final, costos y efectividadDennis T. VillegasNo ratings yet

- Banco de Ejercicios Nov 2016Document13 pagesBanco de Ejercicios Nov 2016Leonel L. CastroNo ratings yet

- MPd: Mantenimiento predictivo y sus técnicasDocument39 pagesMPd: Mantenimiento predictivo y sus técnicasAlvaro Santa Cruz DiazNo ratings yet

- Mantenimiento Basado en RiesgoDocument17 pagesMantenimiento Basado en RiesgoJuan SigarrosteguiNo ratings yet

- Primera Guia de Ejercicios MantenimientoDocument12 pagesPrimera Guia de Ejercicios Mantenimientoanon_9632307260% (1)

- S14.s1 - Indicadores ProductividadDocument21 pagesS14.s1 - Indicadores ProductividadberlyNo ratings yet

- RCM ReductorDocument18 pagesRCM Reductorsarjasalc@gmail.com100% (3)

- GM3-El Banco de Datos Del MantenimientoDocument27 pagesGM3-El Banco de Datos Del MantenimientoSteve Franco0% (2)

- Análisis Económico Con Un Programa de Mantenimiento PreventivoDocument39 pagesAnálisis Económico Con Un Programa de Mantenimiento Preventivoyordy arroyoNo ratings yet

- Hector Salcedo ING FabricioDocument5 pagesHector Salcedo ING FabricioHECTOR VICENTE SALCEDO SILVANo ratings yet

- Hector Salcedo ING FabricioDocument5 pagesHector Salcedo ING FabricioHECTOR VICENTE SALCEDO SILVANo ratings yet

- Importancia de La Auditoria Del Mantenimiento - Resumen 1Document23 pagesImportancia de La Auditoria Del Mantenimiento - Resumen 1cesar0% (1)

- BCM-Mantenimiento basado en negocioDocument3 pagesBCM-Mantenimiento basado en negocioGabyMirandaNo ratings yet

- Metodología mantenimiento agroindustriaDocument35 pagesMetodología mantenimiento agroindustriaWill JMNo ratings yet

- Ofisonor 1Document31 pagesOfisonor 1lizethNo ratings yet

- Carretas de MetalDocument1 pageCarretas de MetallizethNo ratings yet

- Marco Normativo Fibra de AlpacaDocument1 pageMarco Normativo Fibra de AlpacalizethNo ratings yet

- Ofisonor ESTUDIO DE CASODocument12 pagesOfisonor ESTUDIO DE CASOlizethNo ratings yet

- Cadena Productiva AlpacaDocument2 pagesCadena Productiva AlpacalizethNo ratings yet

- Ejemplos Teoria de DesicionesDocument9 pagesEjemplos Teoria de DesicioneslizethNo ratings yet

- VnetPC 2003 guía del usuario y tutorialDocument65 pagesVnetPC 2003 guía del usuario y tutorialJose Luis Alviz SivanaNo ratings yet

- VnetPC 2003 guía del usuario y tutorialDocument65 pagesVnetPC 2003 guía del usuario y tutorialJose Luis Alviz SivanaNo ratings yet

- Foda CalidadDocument9 pagesFoda CalidadlizethNo ratings yet

- Equipos de ManejoDocument16 pagesEquipos de ManejolizethNo ratings yet

- El DesempleoDocument22 pagesEl DesempleolizethNo ratings yet

- Informe Lab 4.2Document12 pagesInforme Lab 4.2lizethNo ratings yet

- Unid. 7 Higiene IndustrialDocument122 pagesUnid. 7 Higiene IndustriallizethNo ratings yet

- Investigacion de AccidentesDocument14 pagesInvestigacion de AccidenteslizethNo ratings yet

- Diagrama Analisis de ProcesoDocument9 pagesDiagrama Analisis de ProcesolizethNo ratings yet

- Ensayo Femicidio y FeminicidioDocument6 pagesEnsayo Femicidio y FeminicidioMar SanchezNo ratings yet

- 24 11 PDFDocument9 pages24 11 PDFRoberto MuñozNo ratings yet

- Ejemplo Análisis CompetenciaDocument1 pageEjemplo Análisis CompetenciaAngelino PaniuraNo ratings yet

- FICHA Leemos TestimoniosDocument5 pagesFICHA Leemos Testimoniosguillermo isaac ramirez salazar100% (1)

- U4 S4.1 Estado de Situacion FinancieraDocument11 pagesU4 S4.1 Estado de Situacion FinancieraJesus HernándezNo ratings yet

- COMUNICACIONDocument5 pagesCOMUNICACIONUlises Angulo Burgos100% (1)

- Elaboración de NuggetsDocument9 pagesElaboración de NuggetsVianey SolanoNo ratings yet

- La Sensación y RealidadDocument6 pagesLa Sensación y RealidadValeria Bohorquez GonzalezNo ratings yet

- Cronograma evaluaciones ingeniería mecánicaDocument2 pagesCronograma evaluaciones ingeniería mecánicaEduardo Manuel Saavedra LizarazúNo ratings yet

- Colegesesa03 - Act2 (2) Tarea 2Document3 pagesColegesesa03 - Act2 (2) Tarea 2MARITZA MANRIQUEZNo ratings yet

- SpanishDocument2 pagesSpanishsilvio pieraNo ratings yet

- Funcion CuadraticaDocument4 pagesFuncion CuadraticaKïmberly PatrïciaNo ratings yet

- 0531114Document174 pages0531114Sandra PintoAceroNo ratings yet

- Fernando - Meneses - Tarea Semana 4Document8 pagesFernando - Meneses - Tarea Semana 4fernando meneses100% (2)

- Taller 1 OnceDocument3 pagesTaller 1 OnceAlison CardenasNo ratings yet

- Informe de Pasantias Modificado MarllynDocument35 pagesInforme de Pasantias Modificado Marllyngabriel6276No ratings yet

- Acuerdo 329 Reglamento de Procesos DisciplinariosDocument26 pagesAcuerdo 329 Reglamento de Procesos DisciplinariosHumberto Linares ChumaceroNo ratings yet

- Caso PoweradeDocument22 pagesCaso PoweradeBambi BambiNo ratings yet

- Límites Laterales PDFDocument3 pagesLímites Laterales PDFEmi GuerraNo ratings yet

- Dominio PublicoDocument11 pagesDominio PublicoHowertMaganTorresNo ratings yet

- Guia TP m1 Gded 2015Document11 pagesGuia TP m1 Gded 2015Erika MercedesNo ratings yet

- Fase Idear de La Metodología Del Design ThinkingDocument3 pagesFase Idear de La Metodología Del Design ThinkingArroz Con Leche LecheNo ratings yet

- Practica Final - 2Document7 pagesPractica Final - 2Adriana G.No ratings yet

- Fact Sheet Paracas 2020Document2 pagesFact Sheet Paracas 2020PAUL ALEXIS SANCHEZ CAMPOSNo ratings yet

- Apuntes ClasesDocument10 pagesApuntes ClasesZed MunozNo ratings yet

- Planeamiento y Diseño Del Proceso - PARTE 03Document5 pagesPlaneamiento y Diseño Del Proceso - PARTE 03MarcoDulongJaraNo ratings yet

- Diseño de Un Site de TelecomunicacionesDocument8 pagesDiseño de Un Site de TelecomunicacionesAngélica Mont CerNo ratings yet

- Transferencia internacionalDocument2 pagesTransferencia internacionalsamanthaNo ratings yet

- El Compromiso Por La Justicia Social. Una Exigencia de La Ética Cívica y PolíticaDocument11 pagesEl Compromiso Por La Justicia Social. Una Exigencia de La Ética Cívica y Políticacaro15_pandaNo ratings yet

- Diseno de Mezclas de Hormigon 0.09 Sulf para TransparenciaDocument6 pagesDiseno de Mezclas de Hormigon 0.09 Sulf para TransparenciaLuisLuyoNo ratings yet