Professional Documents

Culture Documents

Caso Toyota Caan

Uploaded by

Carlos Alberto Andrade Naranjo0 ratings0% found this document useful (0 votes)

30 views4 pagesOriginal Title

CASO TOYOTA CAAN.docx

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

30 views4 pagesCaso Toyota Caan

Uploaded by

Carlos Alberto Andrade NaranjoCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 4

El sistema de producción de Toyota (TPS) o lean manufacturing (manufactura

sin desperdicios), es uno los tres principales paradigmas sobre sistemas de

producción, que surgió en respuesta a las circunstancias particulares que

rodeaban a la empresa Toyota en sus inicios, en este sentido, muchos de sus

conceptos fundamentales son antiguos y exclusivos de Toyota, otros tienen sus

raíces en fuentes más tradicionales, estos han sido adoptados como mejores

prácticas en muchas industrias más, allá de la producción automotriz, el sistema

de producción de Toyota se utiliza principalmente en grandes empresas

concentradas en la producción en masa. Sus características distintivas son la

gestión sin desperdicios (lean management) y producción sin desperdicios (lean

production).

En 1990, un conocido estudio realizado por el Instituto de Tecnología de

Massachusetts estableció los factores de éxito de Toyota, estos eran liderazgo

tecnológico, liderazgo de costo y liderazgo de tiempo, el enfoque corporativo y la

estrategia básica de la empresa consideran a la fábrica como un sistema

completo, esto es, un sistema de trabajo que se superpone a las estaciones de

trabajo individuales y al taller.

Características del toyotismo

Una de las características del toyotismo es la producción de lotes pequeños. La

cantidad de trabajo realizado en cada etapa del proceso está dictada únicamente

por la demanda de materiales de la siguiente etapa inmediata. Esto reduce los

costos de mantenimiento de inventarios y los plazos de entrega.

Por otra parte, los trabajadores están formados en equipos. Cada equipo tiene

la responsabilidad y la capacitación para realizar muchas tareas especializadas.

También llevan a cabo la limpieza y la reparación de equipos menores, cada

equipo tiene un líder que trabaja como uno de ellos en la línea.

Además, los trabajadores deben descubrir y corregir los defectos del producto lo

antes posible, si un defecto no se puede reparar fácilmente, cualquier trabajador

puede detener toda la línea tirando de un cable.

Finalmente, los proveedores son tratados como socios, estos están capacitados

para reducir tiempos de preparación, inventarios, defectos, averías de la

máquina, y otros.

Ventajas

Reduce el desperdicio tanto en materiales hasta la ergonomía del trabajador.

Busca la eficiencia creando condiciones ambientales que favorezcan al

trabajador.

Disminuye costos, la estrategia justo a tiempo permite un mejor

aprovechamiento de los recursos de la compañía.

Desventajas

Es necesario valorar las mejoras

El seguimiento de la productividad y el desperdicio puede afectar el tiempo

utilizado para la producción.

Igualmente, otra desventaja es que los principios de justo a tiempo funcionan

mejor con componentes estables del sistema, cualquier restricción no

contabilizada en la planificación pone potencialmente en peligro todo el sistema.

Una de las doctrinas más famosas y populares de fabricación es el sistema

de producción de Toyota. Todo directivo y persona que se quiera dedicar a la

producción en cadena debería de saber sobre este modelo tan conocido en el

mundo entero; ya que es un sistema integral de producción “Integral Production

System” y gestión, que surgió en una empresa japonesa que posee el

mismo nombre.

Este sistema, además fue un gran precursor del respetado Lean

Manufacturing, que se aplica en todas partes del mundo y sus ideas

fueron desarrolladas e incorporadas por Kiichiro Toyoda y por Taiichi Ono.

EL SISTEMA DE PRODUCCIÓN DE TOYOTA HACIA EL EXTERIOR

La clave del éxito de Toyota es su sistema de producción (TPS) porque a

través de este método, la empresa se ha colocado a la vanguardia de las

organizaciones que desarrollan sistemas esbeltos de manufactura. Se hizo

conocido como TPS en 1973 cuando se empezaron a aplicar los sistemas de

producción ajustada en fábricas de distintos sectores japoneses; pero fue

instaurado mucho antes, en 1949 cuando sus creadores se dieron cuenta de que

el principal problema eran los despilfarros. Y a partir de la década de los 90 se

da a conocer y a dar importancia en Occidente.

A través de este modelo se busca eliminar, a todos los niveles, cualquier

forma de desaprovechamiento de sobrecarga y de irregularidad en el

proceso de producción. Porque por una parte se basa, en la estandarización

de procesos y, por otra, en el Kaizen o mejora continua.

Este sistema que se aplica en todas partes del mundo, ha sido imitado y

admirado por muchas compañías. Se asienta en varias ideas:

Justo a tiempo (Just In time) que respalda la producción

ajustada. Porque ningún componente debe fabricarse antes de que sea

necesario. Se debe evitar la acumulación de inventarios innecesarios que

producen pérdidas.

Jidoka o control total de la calidad, automatización con un toque

humano. Busca asegurar y obtener la eficiencia. Si no es posible dar una

respuesta rápida, la línea de producción se detiene automáticamente.

Kaizen o mejora continua donde la idea es que todo es susceptible de

perfeccionamiento. Se basa en el dicho “¡Hoy mejor que ayer, mañana

mejor que hoy!”.

Pese a ser un sistema de producción admirado en el mundo entero por sus

beneficios también, sus detractores, encuentran ciertas desventajas que pueden

afectar a una empresa, como pueden ser:

Problemas con retrasos o suspensiones de fabricación por falta de

suministros. Viéndose reflejado en los gastos negativamente.

También, otra desventaja es que si las compras son de bajas cantidades

limita mucho la posibilidad de reducción de precios de compra.

A parte, en este tipo de sistemas hay una evidente carencia de inventarios.

Si surgiera alguna eventualidad al no tener un inventario de seguridad para

poder cumplir con los pedidos puede provocar una pérdida del cliente.

Este modelo de producción tiene una gran resistencia a los cambios.

Y cuando existen productos defectuosos en su fabricación se produce

un aumento de los costes improductivos por exceso en la producción.

En definitiva y teniendo en cuenta la existencia de defensores y detractores de

este sistema de producción, en líneas generales se caracteriza por ser un

efectivo modelo de fabricación, a excepción de pequeños contratiempos,

que en definitiva son situaciones esporádicas.

You might also like

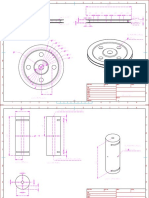

- Plano Enumerado CarasDocument1 pagePlano Enumerado CarasCarlos Alberto Andrade NaranjoNo ratings yet

- Practica Torno1 - Parametros de CorteDocument4 pagesPractica Torno1 - Parametros de CorteCarlos Alberto Andrade NaranjoNo ratings yet

- Netgrafía de ApoyoDocument1 pageNetgrafía de ApoyoCarlos Alberto Andrade NaranjoNo ratings yet

- Introduccion Al Analisis Termico y de Fluidos Mediante Ansys PDFDocument152 pagesIntroduccion Al Analisis Termico y de Fluidos Mediante Ansys PDFJuan Carlos Castro Sandoval100% (3)

- Unidad TRES - TrigonometríaDocument55 pagesUnidad TRES - TrigonometríaCarlos Alberto Andrade NaranjoNo ratings yet

- Las 7 Nuevas Herramientas de La CalidadDocument27 pagesLas 7 Nuevas Herramientas de La CalidadCarlos Alberto Andrade NaranjoNo ratings yet

- Lab 2 ProcesosDocument9 pagesLab 2 ProcesosCarlos Alberto Andrade NaranjoNo ratings yet

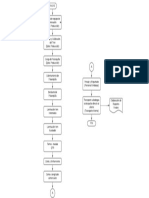

- Diagrama de FlujoDocument2 pagesDiagrama de FlujoCarlos Alberto Andrade NaranjoNo ratings yet

- Genebre Modulante PDFDocument6 pagesGenebre Modulante PDFtrof_twdNo ratings yet

- Libro CompletoDocument204 pagesLibro CompletoJuan Carlos Bustamante Castro100% (1)

- Cap CAtributosDocument24 pagesCap CAtributosCarlos Delgado RamirezNo ratings yet

- Unidad DOS - ConjuntosDocument54 pagesUnidad DOS - ConjuntosCarlos Alberto Andrade NaranjoNo ratings yet

- Unidad CUATRO - Geometría AnalíticaDocument58 pagesUnidad CUATRO - Geometría AnalíticaCarlos Alberto Andrade NaranjoNo ratings yet

- Clasif TPMS 1Document47 pagesClasif TPMS 1Carlos Alberto Andrade NaranjoNo ratings yet

- Def Tpms Tpms en Intercambiadores de CalorDocument11 pagesDef Tpms Tpms en Intercambiadores de CalorCarlos Alberto Andrade NaranjoNo ratings yet

- Esp Diseño de Tpms Como Intercambiadores de CalorDocument11 pagesEsp Diseño de Tpms Como Intercambiadores de CalorCarlos Alberto Andrade NaranjoNo ratings yet

- Antecedentes Schwarz D Como Intercambiador de CalorDocument9 pagesAntecedentes Schwarz D Como Intercambiador de CalorCarlos Alberto Andrade NaranjoNo ratings yet

- Ficha Técnica - Mazda BT 50Document2 pagesFicha Técnica - Mazda BT 50Carlos Alberto Andrade NaranjoNo ratings yet

- Genebre Modulante PDFDocument6 pagesGenebre Modulante PDFtrof_twdNo ratings yet

- Application Report (For External Use) - 218 - Medida de Caudal de Biogás Húmedo (Spanish)Document2 pagesApplication Report (For External Use) - 218 - Medida de Caudal de Biogás Húmedo (Spanish)Carlos Alberto Andrade NaranjoNo ratings yet

- Las 7 Nuevas Herramientas de La CalidadDocument27 pagesLas 7 Nuevas Herramientas de La CalidadCarlos Alberto Andrade NaranjoNo ratings yet

- TD OPTIWAVE1400 Es 190627 4007725501 R01Document32 pagesTD OPTIWAVE1400 Es 190627 4007725501 R01purizanNo ratings yet

- Libro CompletoDocument204 pagesLibro CompletoJuan Carlos Bustamante Castro100% (1)

- Química IiiDocument2 pagesQuímica IiiCarlos Alberto Andrade NaranjoNo ratings yet

- Circuitos Neumaticos BasicosDocument6 pagesCircuitos Neumaticos BasicosCarlos Alberto Andrade NaranjoNo ratings yet

- Flujograma Laminado Varilla AdelcaDocument1 pageFlujograma Laminado Varilla AdelcaCarlos Alberto Andrade Naranjo0% (1)

- Química IvDocument2 pagesQuímica IvCarlos Alberto Andrade NaranjoNo ratings yet

- Tarifas Corporativas KM IlimitadoDocument3 pagesTarifas Corporativas KM IlimitadoCarlos Alberto Andrade NaranjoNo ratings yet

- Tarifas Corporativas KM CerradoDocument3 pagesTarifas Corporativas KM CerradoCarlos Alberto Andrade NaranjoNo ratings yet

- TFG Plan de Marketing Alejandro Jimenez FalconDocument43 pagesTFG Plan de Marketing Alejandro Jimenez FalconIgnacio ZuñigaNo ratings yet

- Relanzamiento del Toyota Corolla en VenezuelaDocument29 pagesRelanzamiento del Toyota Corolla en VenezuelaJuan Carlos QuinteroNo ratings yet

- Cómo Aprender A Conducir - 28 Pasos (Con Fotos) - WikiHowDocument6 pagesCómo Aprender A Conducir - 28 Pasos (Con Fotos) - WikiHowVilma AlegreNo ratings yet

- 2 T685WS Rotadrill Camion Espa OlDocument2 pages2 T685WS Rotadrill Camion Espa OlCarlos VeraNo ratings yet

- Elementos Mecanicos Automotrices ApuntesDocument5 pagesElementos Mecanicos Automotrices ApuntesOscar Al KantNo ratings yet

- Respuestas de SuspensiónDocument3 pagesRespuestas de Suspensióngriju100% (1)

- Planos de Remolque de Caja de Un Solo Eje en EspañolDocument37 pagesPlanos de Remolque de Caja de Un Solo Eje en EspañolJose Gregorio Rojas Aboundanen100% (4)

- Gestión Organizaciones EfectivasDocument15 pagesGestión Organizaciones Efectivassunset shimmerNo ratings yet

- Goneli ElectroDocument64 pagesGoneli ElectroJose Martin AlonsoNo ratings yet

- Planos Roldana-PasadorDocument3 pagesPlanos Roldana-PasadorSergio Rodrigo Castillo VegaNo ratings yet

- Presentacion Manejo en Mina 2016Document91 pagesPresentacion Manejo en Mina 2016gilver espinozaNo ratings yet

- Analisis InternoDocument22 pagesAnalisis InternoLuz Jenny Quinde ValdiviezoNo ratings yet

- Trabajo Mantencion Ds Ds4Document11 pagesTrabajo Mantencion Ds Ds4Nicolás Flores100% (1)

- Reglamento Interno de Tránsito MINSUR SAN RAFAEL VERSION FINAL PARA MINSUR PDFDocument59 pagesReglamento Interno de Tránsito MINSUR SAN RAFAEL VERSION FINAL PARA MINSUR PDFManuel Marallano Altez100% (4)

- Fiat Mobi Catalogo 2018Document12 pagesFiat Mobi Catalogo 2018Rogelio DominguezNo ratings yet

- Qué Es Power TuningDocument0 pagesQué Es Power TuningInterfan_allinNo ratings yet

- TR60 Especificaciones TecnicasDocument3 pagesTR60 Especificaciones TecnicasJavierSotoNo ratings yet

- Sistema de PropulsionDocument38 pagesSistema de PropulsionRoberth OchoaNo ratings yet

- CVT TiidaDocument406 pagesCVT TiidaKanito Juanin100% (2)

- Punto de Cuenta Al Presidente Unidad 029Document9 pagesPunto de Cuenta Al Presidente Unidad 029jose luis dorantesNo ratings yet

- Abarth 595Document4 pagesAbarth 595Franko QueipulNo ratings yet

- John Neill de UnipartDocument2 pagesJohn Neill de Unipartqaty designNo ratings yet

- Estructura de Costos de CamionetaDocument7 pagesEstructura de Costos de CamionetaUrielCardenasAchulliNo ratings yet

- Kenworth T380Document2 pagesKenworth T380Alf CraftNo ratings yet

- Auditoria InventariosDocument18 pagesAuditoria InventariosJairo PeñaNo ratings yet

- Sustituya relés indicador dirección BSI Siemens Peugeot RenaultDocument9 pagesSustituya relés indicador dirección BSI Siemens Peugeot RenaultGabriel GriecoNo ratings yet

- Par Apriete FordDocument127 pagesPar Apriete FordPabloYanzon78% (23)

- Richard Jimmy Tipte Flores Julio 2021Document26 pagesRichard Jimmy Tipte Flores Julio 2021noe matta eNo ratings yet

- m17 EspDocument11 pagesm17 EspAlex Bravo100% (1)

- Formato de Inspeccion Pre-OperativaDocument2 pagesFormato de Inspeccion Pre-OperativaRubén D. Mamani Y.No ratings yet