Professional Documents

Culture Documents

Mant Preventivo Chucarapi en Formato

Uploaded by

Angel SuarezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Mant Preventivo Chucarapi en Formato

Uploaded by

Angel SuarezCopyright:

Available Formats

MANUAL DE MANTENIMIENTO PREVENTIVO

GF-PR-P01

APLICADO A LA INDUSTRIA AZUCARERA V01

PROYECTO DE DESARROLLO

INDUSTRIAL CHUCARAPI S.A.

MANUAL DE MANTENIMIENTO PREVENTIVO

APLICADO A LA INDUSTRIA AZUCARERA

ELABORADO POR:

ANGELSUAREZ RAMOS

Ingeniero Químico

Octubre del 2016, Perú

HECHO POR: REVISADO POR APROBADO POR

Jefe de Producción Gerente de Fabrica Gerencia General

Ingeniero Ángel Suárez Ramos

31 de Octubre del 2009 GF-FA-P01 V01 Página 1 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

INDICE

Contenido

1. INTRODUCCION...........................................................................................................2

2. OBJETIVO GENERAL....................................................................................................3

2.1 OBJETIVOS ESPECÍFICOS........................................................................................3

3. ALCANCE Y LIMITACIONES.........................................................................................3

4. JUSTIFICACION............................................................................................................3

5. IDENTIDAD E HISTORIA...............................................................................................4

6. MISION Y VISION..........................................................................................................4

7. ORGANIGRAMA DE LA EMPRESA...............................................................................4

8. ORGANIGRAMA DEL DEPARTAMENTO DE MANTENIMIENTO.................................5

9. FUNDAMENTOS TEORICOS........................................................................................5

9.1 PROBLEMA.................................................................................................................5

9.2 Conceptos Básicos.......................................................................................................6

9.3 Tareas “A CONDICIÓN”.................................................................................................7

9.3.1 Tareas Basadas en Condición (Mantenimiento Predictivo).........................................7

9.3.2 Tareas de Reacondicionamiento Cíclico y Sustitución Cíclica....................................8

9.4 Parámetros para control de estado...............................................................................8

9.5 Equipos dinámicos........................................................................................................9

9.5.1 Equipos estáticos.....................................................................................................10

9.6 Mantenimiento Predictivo VENTAJAS Y DESVENTAJAS............................................10

9.7 NATURALEZA Y CLASIFICACIÓN DE LOS EQUIPOS..............................................11

9.8 INVENTARIO DE EQUIPOS........................................................................................11

9.9 PROGRAMA DE MANTENIMIENTO..........................................................................12

9.9.1 PROCESO DE PRODUCCIÓN…………………………............................................12

9.9.2 TÉCNICAS PARA EL ANÁLISIS DE VIBRACIONES...............................................13

9.9.3 EQUIPOS CRITICOS EN LOS INGENIOS AZUCAREROS....................................13

9.9.4 PROGRAMA DE MANTENIMI PREDICTIVO EN ANÁLISIS DE VIBRACIONES.....14

9.10 PROCESO DE PLANTA............................................................................................15

10. FUNDAMENTO TECNICO..........................................................................................18

10.1 LAS MAQUINAS Y LAS VIBRACIONES..................................................................18

10.2 EFECTOS DE LAS VIBRACIONES MECÁNICAS....................................................19

10.3 DESCRIPCIÓN DEL PROCESO PARA EL ANÁLISIS DE VIBRACIONES................20

10.4 EQUIPOS CRÍTICOS EN LOS INGENIOS AZUCAREROS......................................21

10.5 SELECCIÓN DE EQUIPOS......................................................................................21

10.6 ELABORACIÓN DE LA MATRIZ DE CRITICIDAD...................................................22

10.7 SELECCIÓN DE TÉCNICA PREDICTIVA PARA CADA EQUIPO DE LA PLANTA.. .23

10.8 Normas de severidad...............................................................................................25

10.9 INSPECCIONES PARA EL MANTENIMIENTO........................................................26

10.9.1 INSPECCIONES VISUALES Y LECTURA DE INDICADORES……………………. 26

10.10 Cálculo para la frecuencia de inspección de mantenimiento predictivo..................29

10.11 Factor de costo........................................................................................................29

10.12 Factor de falla..........................................................................................................30

10.13 Factor de Ajuste......................................................................................................30

11. RESUMEN................................................................................................................... 31

12. Conclusiones............................................................................................................... 31

13. RECOMENDACIONES...............................................................................................32

14. Bibliografía.................................................................................................................. 33

15. ANEXOS..................................................................................................................... 33

31 de Octubre del 2009 GF-PR-P01 V01 Página 2 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

1. INTRODUCCION

La agroindustria azucarera es uno de los sectores más importantes del sector agropecuario y

de la economía del Perú. Actualmente en el país existen varios ingenios azucareros, la cual vela

por el estricto cumplimiento de los tratados y convenios nacionales e internacionales sobre el

azúcar, mieles y derivados. Su objetivo primordial es promover y fortalecer la Agroindustria del

Azúcar y sus derivados, fomentando la armonía, eficiencia y productividad de sus asociados,

contribuyendo así al desarrollo económico y social del Perú. Otro rubro derivado de la

producción de azúcar, es la generación de energía eléctrica, a partir de bagazo de caña,

permite que los ingenios sean capaces de suplir su demanda de energía para la producción de

azúcar.

La rutina o ciclo de operación de un ingenio azucarero se repite a lo largo del año, este se

puede dividir en las siguientes etapas: periodo de zafra, cierre de zafra, periodo de

mantenimiento y pruebas a equipos.

Dentro del sector productivo el departamento de mantenimiento juega un papel importante en la

producción ya que de él se desprende que la empresa sea productiva y que sus máquinas sean

confiables o no , pero desgraciadamente en la realidad las empresas no le dan la importancia ni los

recursos necesarios para aplicar un mantenimiento eficaz es por eso que de ahí se desprenden grandes

problemas en la calidad y disponibilidad de las máquinas y a su vez a la empresa le originan grandes

pérdidas monetarias en mantenimientos correctivos.

Es por eso que a través de este proyecto proponemos los argumentos necesarios a los

responsables de la empresa de lo importante que es implementar un PLAN DE

MANTENIMIENTO eficaz, esto a su vez se verá reflejado en los costos reducidos de

mantenimiento, tiempos muertos, reducción en las actividades de mano de obra, consumo de

materiales, rentabilidad y confiabilidad de la máquina, motivo por el cual el presente proyecto

mostrara los pasos necesarios para implementar el plan maestro de mantenimiento.

Todo ello nos lleva a la idea de que el mantenimiento empieza en el proyecto de la máquina. En efecto,

para poder llevar a cabo el mantenimiento de manera adecuada es imprescindible empezar a actuar en

la especificación técnica (normas, tolerancias, planos y demás documentación técnica a aportar por el

suministrador) y seguir con su recepción, instalación y puesta en marcha; estas actividades cuando son

realizadas con la participación del personal de mantenimiento deben servir para establecer y

31 de Octubre del 2009 GF-PR-P01 V01 Página 3 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

documentar el estado de referencia. A ese estado nos referimos durante la vida de la máquina cada vez

que hagamos evaluaciones de su rendimiento, funcionalidades y demás prestaciones.

-Son misiones de mantenimiento:

. La vigilancia permanente y/ó periódica.

. Las acciones preventivas.

. Las acciones correctivas (reparaciones).

. El reemplazo de maquinaria.

2. OBJETIVO GENERAL

Diseñar un plan maestro de mantenimiento que coadyuve a incrementar la disponibilidad de las

máquinas.

2.1 OBJETIVOS ESPECÍFICOS

1. Realizar asignación de responsabilidades al personal

2. Generar e implementar documentación básica de control para las actividades de mantenimiento.

3. Minimizar o reducir las actividades de mantenimiento correctivo.

4. Incrementar la confiabilidad de las instalaciones y equipos.

5. Implementar de manera eficaz el plan de mantenimiento.

3. ALCANCE Y LIMITACIONES

Alcances

Proponer el plan maestro de mantenimiento para implementar y aumentar la disponibilidad de las

máquinas de la empresa, la cual también permita disminuir costos de mantenimiento y disminuir

el mantenimiento predictivo-proactivo de las máquinas. Además permitirá eliminar perdidas de

materia prima, eliminar tiempos muertos y capacitar al personal de mantenimiento.

. 4. JUSTIFICACIÓN.

El mantenimiento predictivo admitirá la disminución de las paradas imprevistas de las

máquinas, ya que sigue la propensión del estado de las mismas, permitiendo con el

mantenimiento proactivo eliminar las causas de las fallas. Estas fallas conciben pérdidas de

producción paralizando la correcta ejecución del plan productivo. El mantenimiento predictivo-

proactivo acortarán los hechos imprevistos que solo transfieren a mantenimientos de

emergencia el cual es muy elevado, y con esto aumentar la disponibilidad de la máquina, que

se manifiesta en la disminución en un cierto porcentaje de las horas en que las máquinas se

encuentran paradas.

5. IDENTIDAD E HISTORIA

31 de Octubre del 2009 GF-PR-P01 V01 Página 4 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

La Central Azucarera Chucarapi Pampa blanca S.A. es una Empresa de accionariado difundido

dedicada a la producción de azúcar y alcohol, desde el año 1998, en la etapa anterior fue una

cooperativa y luego sociedad anónima desde el año 1970 en que fue afectada por la reforma

agraria, pero antes de esta etapa era una Empresa Privada, cuyos dueños eran los señores

Romaña.

6. MISION Y VISION

MISION

Desarrollar una cultura con gente proactiva y preocupada por la salud y seguridad de nosotros

mismos y los demás, así como también por el cuidado del medio ambiente.

VISION

Convertirnos en el mejor lugar para trabajar mediante un alto desempeño en seguridad, salud

ocupacional y medio ambiente.

7. ORGANIGRAMA DE LA EMPRESA.

DIRECTORIO

GERENCIA GENERAL

G. ADMINISTRACION G. CAMPO G. FABRICA

31 de Octubre del 2009 GF-PR-P01 V01 Página 5 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

8. ORGANIGRAMA DEL DEPARTAMENTO DE MANTENIMIENTO

Jefe de Mantenimiento

J. Electricidad J. Maestranza J. Trapiche

J. Calderos J. Meza cañera

9. FUNDAMENTOS TEORICOS

9.1 PROBLEMA

Existen sistemas dotados de equipos rotativos tales como bombas, motores, reductores de

velocidad, entre otros, configurados de las diversas formas requeridas para asegurar a la

empresa la obtención de su producto terminado.

Entre los propósitos de esta implementación, se tiene, la construcción de las bases

fundamentales del mantenimiento predictivo en la empresa, para así lograr una reducción en los

costos de mantenimiento y prevenir daños severos a los equipos, lo que sin duda se traducirá

en la obtención de altos niveles de producción y desempeño de la Planta.

9.2 Conceptos Básicos.

Mantenimiento: Conjunto de técnicas y sistemas que permiten prever las averías, efectuar

revisiones, engrases y reparaciones eficaces, dando a la vez normas de buen funcionamiento a

31 de Octubre del 2009 GF-PR-P01 V01 Página 6 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

los operadores de las máquinas, a sus usuarios, contribuyendo a los beneficios de la empresa.

Es un órgano de estudio que busca lo más conveniente para las máquinas, tratando de alargar

su vida de forma rentable.

Defecto: Ocurrencia en maquinaria o equipos que NO impide su funcionamiento.

Falla o Avería: Ocurrencia en maquinaria o equipos que impide su funcionamiento.

Mantenimiento Predictivo: Básicamente, este tipo de mantenimiento consiste en reemplazar o

reparar partes, piezas, componentes o elementos justo antes que empiecen a fallar o a

dañarse.

Mantenimiento Preventivo: Se define como el conjunto de tareas de mantenimiento

necesarias para evitar que se produzcan fallas en instalaciones, equipos y maquinaria en

general (prevenir), es denominada también por algunos autores como Mantenimiento Proactivo

Programado.

Mantenimiento Correctivo: Acción de carácter puntual a raíz del uso, agotamiento de la vida

útil u otros factores externos, de componentes, partes, piezas, materiales y en general, de

elementos que constituyen la infraestructura o planta física, permitiendo su recuperación,

restauración o renovación, sin agregarle valor al establecimiento.

Plan Anual de Mantenimiento Programado: Es un programa de tareas y procesos de

manutención preventiva y predictiva organizado y estructurado sobre la base de unidades

técnicas, especificando al detalle las fechas y los tipos de trabajos que se deben realizar a una

serie de edificaciones, instalaciones, maquinarias y equipos de una empresa u organización.

Equipos Críticos: Son aquellos cuyas fallas producen detenciones e interferencias generales,

cuellos de botella, daños a otros equipos o instalaciones y retrasos o paradas en las actividades

de los demás centros de actividad de una empresa u organización.

Matriz de Criticidad: Es una herramienta que permite establecer niveles jerárquicos de

criticidad en sistemas, equipos y componentes en función del impacto global que generan, con

el objetivo de facilitar la toma de decisiones y priorización de los mantenimientos programados,

sean preventivos o predictivos.

Mantenimiento predictivo- proactivo.

El mantenimiento predictivo también denominado mantenimiento según estado o según

condición. Se trata de un conjunto de técnicas que, debidamente seleccionadas, permiten el

seguimiento y examen de ciertos parámetros característicos del equipo en estudio, que

manifiestan algún tipo de modificación al aparecer una anomalía en el mismo. El mantenimiento

proactivo toma los datos recogidos del diagnóstico predictivo, los analiza e intenta eliminar las

31 de Octubre del 2009 GF-PR-P01 V01 Página 7 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

causas por las cuales los parámetros característicos de un sistema varían, con el fin de mejorar

las condiciones de funcionamiento de las máquinas y asegurar su correcto desempeño.

Objetivos:

1. Minimizar el mantenimiento correctivo

2. Detectar fallas primarias.

3. Evitar fallas secundarias.

4. Prolongar la vida útil de los equipos

5. Aumentar disponibilidad de los equipos

6. Establecer fechas de intervenciones

La aplicación del mantenimiento predictivo se apoya en dos pilares fundamentales:

1. La existencia de parámetros funcionales.

2. La vigilancia continúa de los equipos.

Los equipos a los que actualmente se les puede aplicar distintas técnicas de control de estado

con probada eficacia son básicamente los siguientes:

1. Máquinas rotativas

2. Motores eléctricos

3. Equipos estáticos

4. Aparamenta eléctrica

5. Instrumentación

9.3 Tareas “A CONDICIÓN”.

Técnica que se basa en el hecho de que la mayoría de las fallas dan alguna advertencia. Estas

advertencias se conocen como fallas potenciales. Son condiciones físicas identificables que

dicen que va a ocurrir una falla.

Los elementos se dejan funcionar “A CONDICIÓN” que continúen satisfaciendo los estándares

de funcionamiento deseado.

9.3.1 Tareas Basadas en Condición (Mantenimiento Predictivo).

1. Son tareas programadas usadas para detectar fallas potenciales.

2. Debe existir una falla potencial claramente definida.

31 de Octubre del 2009 GF-PR-P01 V01 Página 8 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

3. Debe existir un intervalo P-F identificable (o periodo para el desarrollo para la falla).

4. El tiempo más corto entre la detección de una falla potencial y la ocurrencia de una falla

funcional (el intervalo P-F menos el intervalo de una tarea) debe ser suficientemente

largo para determinar la acción a ser tomada a fin de evitar, eliminar o minimizar las

consecuencias del modo de falla.

9.3.2 Tareas de Reacondicionamiento Cíclico y Sustitución Cíclica.

Los equipos son revisados o sus componentes reparados a frecuencias determinadas,

independiente de su estado en ese momento.

Si la falla no es detectable con suficiente tiempo para evitarla, RCM pregunta si es posible

reparar el modo de falla para reducir la frecuencia de falla.

Si ninguna de los dos puntos anteriores es práctica, entonces hay que considerar el cambio del

equipo

Al establecer las frecuencias de mantenimiento, considerar:

1. Historia de esa falla es lo más importante.

2. Las fallas no sucederán exactamente con esa frecuencia.

3. La información que tiene puede ser errónea o incompleta.

4. Escoja las frecuencias en base a: tiempo, unidades producidas, distancias recorridas,

ciclos, etc.

9.4 Parámetros para control de estado.

Los parámetros utilizados para el control de estado de los equipos son aquellas magnitudes

físicas susceptibles de experimentar algún tipo de modificación repetitiva en su valor, cuando

varía el estado funcional de la máquina.

Existen muchos parámetros que se pueden utilizar con este fin, siempre que se cumplan las

condiciones expresadas:

1. que sea sensible a un defecto concreto.

2. que se modifica como consecuencia de la aparición de alguna anomalía.

3. que se repite siempre de la misma forma.

Así las distintas técnicas utilizadas para el mantenimiento preventivo se pueden clasificar en

dos grupos básicos:

Técnicas directas. En las que se inspeccionan directamente los elementos sujetos a fallo:

31 de Octubre del 2009 GF-PR-P01 V01 Página 9 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

1. Inspección visual (la más usada),

2. Inspección por líquidos penetrantes, por partículas magnéticas,

3. Ultrasonidos,

4. Análisis de materiales,

5. Inspección radiográfica, etc.

Técnicas indirectas. Mediante la medida y análisis de algún parámetro con significación

funcional relevante, estas son:

1. Análisis de vibraciones (más usado),

2. Análisis de lubricantes, de ruidos, de impulsos de choque,

3. Medida de presión, de temperatura, etc.

En las tablas siguientes se resumen las técnicas y parámetros utilizados actualmente para el

control de estados para distintos tipos de equipos.

9.5 Equipos dinámicos.

Parámetro indicador. Técnicas.

Inspección visual Uso de endoscopios, mirillas, videos

Vibraciones Análisis espectral y de tendencias

Presión, caudal, temperatura Seguimiento de evolución

Ruido Análisis de espectro

Degradación y contaminación de Análisis físico-químicos, ferrografía

lubricantes

Estado de rodamientos Impulsos de choque

Estado de alineación Láser de monitorización

Control de esfuerzos, par y potencia Extensometría, torsiómetros

Velocidades críticas Amortiguación dinámica

9.5.1 Equipos estáticos.

Parámetro indicador. Técnicas.

Observación Visual Testigos, Endoscopios

31 de Octubre del 2009 GF-PR-P01 V01 Página 10 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

Corrosión Testigos, Rayos X, Ultrasonidos

Fisuración Líquidos Penetrantes, Partículas

Magnéticas, Rayos X, Ultrasonidos,

Corrientes Parásitas.

Estado de Carga Entensometría, Células De Carga

Desgaste Ultrasonidos, Corrientes Inducidas,

Flujo magnético

Fugas Ultrasonidos, Ruidos, Control

Atmósfera por medida de gases

9.6 Mantenimiento Predictivo VENTAJAS Y DESVENTAJAS

-Ventajas

• Determinación óptima del tiempo para realizar el mantenimiento preventivo.

• Ejecución sin interrumpir el funcionamiento normal de equipos e instalaciones.

• Mejora el conocimiento y el control del estado de los equipos.

-Inconvenientes

• Requiere personal mejor formado e instrumentación de análisis costosa.

• No es viable una monitorización de todos los parámetros funcionales significativos,

por lo que pueden presentarse averías no detectadas por el programa de

vigilancia.

• Se pueden presentar averías en el intervalo de tiempo comprendido entre dos

medidas consecutivas.

-Aplicaciones

• Maquinaria rotativa

• Motores eléctricos

• Equipos estáticos

• Aparamenta eléctrica

• Instrumentación

9.8 NATURALEZA Y CLASIFICACIÓN DE LOS EQUIPOS

Lo primero que debe tener claro el responsable de mantenimiento es el inventario de equipos,

máquinas e instalaciones a mantener. El resultado es un listado de activos físicos de naturaleza

muy diversa y que dependerá del tipo de industria. Una posible clasificación de todos éstos activos

se ofrece en la siguiente figura:

31 de Octubre del 2009 GF-PR-P01 V01 Página 11 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

9.8 INVENTARIO DE EQUIPOS

INVENTARIO DE EQUIPOS

La lista anterior, no exhaustiva, pone de manifiesto que por pequeña que sea la instalación, el número

de equipos distintos aconseja que se disponga de:

a) Un inventario de equipos que es un registro o listado de todos los equipos, codificado y

localizado.

b) Un criterio de agrupación por tipos de equipos para clasificar los equipos por familias,

plantas, instalaciones, etc.

c) Un criterio de definición de criticidad para asignar prioridades y niveles de

mantenimiento a los distintos tipos de equipos.

DOSSIER-MÁQUINA

También llamado dossier técnico o dossier de mantenimiento.

Comprende toda la documentación que permite el conocimiento exhaustivo de los equipos:

-dossier del fabricante (planos, manuales, documentos de pruebas, etc.)

-fichero interno de la máquina (Inspecciones periódicas,

Reglamentarias, histórico de intervenciones, etc.).

El alcance hay que definirlo en cada caso en función de las necesidades concretas y de la criticidad

de cada equipo.

DOCUMENTACION

Con carácter general se distinguen tres tipos de documentos:

a) Documentos comerciales que son los utilizados para su adquisición:

.Oferta

.Pedido

.Bono de Recepción

Referencias servicio post-venta: distribuidor, representante.

b) Documentos técnicos suministrados por el fabricante y que deben ser exigidos en la compra para

garantizar un buen uso y mantenimiento:

.Características de la máquina

.Condiciones de servicio especificadas

.Lista de repuestos. Intercambiabilidad

.Planos de montaje, esquemas eléctricos, electrónicos,

Hidráulicos...

.Dimensiones y Tolerancias de ajuste

.Instrucciones de montaje

.Instrucciones de funcionamiento

31 de Octubre del 2009 GF-PR-P01 V01 Página 12 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

.Normas de Seguridad

.Instrucciones de Mantenimiento

.Engrase

.Lubricantes

.Diagnóstico de averías

.Instrucciones de reparación

.Inspecciones, revisiones periódicas

.Lista de útiles específicos

.Referencias de piezas y repuestos recomendados.

Gestión de Stocks

La gestión de stocks de repuestos, como la de cualquier stock de almacén, trata de determinar, en

función del consumo, plazo de reaprovisionamiento y riesgo de rotura del stock que estamos dispuestos

a permitir, el punto de pedido (cuándo pedir) y el lote económico (cuánto pedir). El objetivo no es más

que determinar los niveles de stock a mantener de cada pieza de forma que se minimice el coste de

mantenimiento de dicho stock más la pérdida de producción por falta de repuestos disponibles. Se

manejan los siguientes conceptos:

-Lote económico de compra, que es la cantidad a pedir cada vez para optimizar el coste total

de mantenimiento del stock:

La tasa de almacenamiento P, incluye:

·los gastos financieros de mantenimiento del stock

·los gastos operativos (custodia, manipulación, despacho)

·depreciación y obsolescencia de materiales

·coste de seguros

-Frecuencia de pedidos: Es el número de pedidos que habrá que lanzar al año por el elemento en

cuestión:

9.9 PROGRAMA DE MANTENIMIENTO

9.9.1 PROCESO DE PRODUCCIÓN

La obtención de azúcar a partir de la caña puede ser dividida en las siguientes operaciones que

siguen el orden correspondiente: recepción y preparación de la materia prima, picado,

molienda, calentamiento y clarificación, filtración, evaporación, tachos y cristalización,

centrifugación, secado y enfriamiento y empacado.

La caña de azúcar constituye el tipo de biomasa con mayor importancia y potencial como

combustible ya que es una fuente no contaminante y de bajo costo. Es por eso que los ingenios

utilizan para suplir su propia demanda y para ayudar a la demanda nacional de electricidad.

31 de Octubre del 2009 GF-PR-P01 V01 Página 13 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

9.9.2 TÉCNICAS PARA EL ANÁLISIS DE VIBRACIONES

Una máquina ideal no produciría vibraciones, ya que toda la energía se emplearía en el trabajo

a realizar. Unos de los fenómenos más comunes que producen vibraciones en una máquina

rotativa en los ingenios azucareros son: el desbalance dinámico, el desalineamiento, la flojedad

y las fallas en las chumaceras. Para poder resolver y corregir todos los problemas que

ocasionan las vibraciones mecánicas, se han diseñado diferentes técnicas de análisis de

vibraciones que estudian el comportamiento de las vibraciones. Con el uso de análisis de

vibraciones, se logra determinar con bastante precisión las condiciones a la que esta sometida

una máquina rotativa.

Los fundamentos básicos en los que se basa el análisis de vibraciones son el movimiento

armónico simple de los cuerpos y el Teorema de Fourier. Para poder realizar análisis de

vibraciones en las máquinas de un ingenio azucarero, se están utilizando equipos de medición

digitales tanto rms o analizadores de vibraciones avanzados, es necesario tomar las lecturas de

la magnitud de las vibraciones, su frecuencia, velocidad y aceleración. Con estas lecturas de

datos se podrá realizar el estudio de los espectros, y compararlos con los límites permisibles

para poder determinar su estado actual. Los límites permisibles están regidos por normas

internacionales para los diferentes elementos.

9.9.3 EQUIPOS CRITICOS EN LOS INGENIOS AZUCAREROS

Los ingenios azucareros poseen una gran cantidad de equipos rotativos de diferentes grados de

criticidad. Una máquina se considera menos crítica en cuanto más puede ser obviada en el

proceso. Para determinar su grado de criticidad, se toman en cuenta los siguientes criterios: el

costo del equipo, importancia dentro del proceso y complejidad de mantenimiento. Además de

estos, se consideran otros parámetros como: Costos de reparación, costos de pérdida de

producción y, el más importante, el potencial de daño a las máquinas del resto del proceso. Es

muy importante resaltar que en algunos casos los costos de criticidad no se pueden estimar en

dinero, pues muchas veces son daños a personal o al medio ambiente.

Los equipos críticos de un ingenio azucarero son: El turbogenerador, el tiro inducido y el tiro

forzado, la bomba de inyección de calderas, la transmisión de los molinos, las centrífugas y los

ventiladores del secador de azúcar.

9.9.4 PROGRAMA DE MANTENIMIENTO PREDICTIVO EN ANÁLISIS DE VIBRACIONES

El mantenimiento predictivo considera a cada máquina por separado. Sustituyendo las

revisiones periódicas por medidas periódicas que pueden seguir en detalle el desarrollo del

estado de funcionamiento de cada máquina en concreto. Con la medida regular de las

vibraciones se puede detectar el nacimiento de irregularidades y seguir su desarrollo. Además,

esas medidas se pueden extrapolar para predecir cuándo se alcanzarán niveles de vibración

31 de Octubre del 2009 GF-PR-P01 V01 Página 14 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

inaceptables y cuando se debe revisar la máquina. A esto se le llama Monitoreo de Tendencias

y permite al profesional programar las reparaciones con suficiente anticipación.

Un plan de mantenimiento predictivo (PMP) basado en análisis de vibraciones aplicado a

máquinas rotativas en los ingenios trae consigo muchas ventajas, tanto desde el punto de vista

económico, como en la producción.

Para identificar cuales máquinas se van a monitorear, cada cuanto tiempo, qué capacitación se

le dará al personal, que equipo y que sensores se necesitan, es necesario un diseño adecuado

del programa de mantenimiento predictivo. Estos criterios dependen de cada ingenio y de la

complejidad de la maquinaria que posea. Una vez conocida las clases y los periodos de

monitoreo, se puede generar la tabla de equipos críticos, con las acciones de mantenimiento

predictivo a realizar. Los pasos que implementar un plan de Mantenimiento son: Planificación,

establecimiento de medidas administrativas y técnicas, operación, revisión y evaluación y

mejoramiento continuo.

Parte del programa de mantenimiento predictivo que ejecutan los diferentes ingenios, deben

contemplar la necesidad recurrir a empresas especializadas en el análisis de vibraciones,

cuando se da el caso que el equipo de mantenimiento no puede encontrar el problema en una

máquina en particular.

Periodo de zafra (Todo el año)

Este es el período en el cual se lleva a cabo la transformación de la caña de azúcar en sus

productos derivados, tales como el azúcar, jugos y mieles. Aquí toda la maquinaria de dicho

proceso, que se mencionará mas adelante, debe de estar operando en óptimas condiciones con

el fin de evitar paros innecesarios. Durante este período, la maquinaria trabaja las 24 horas sin

descansar y todo debe de estar en su mejor estado de funcionamiento. Para esto se aplican

técnicas de mantenimiento predictivas, preventivas y correctivas. Actualmente se busca a que la

mayoría de actividades de mantenimiento sean de carácter predictivo, en la cual se incluyen

técnicas como el monitoreo de vibraciones mecánicas.

Para algunos ingenios, este es el periodo en el cual también comienza su producción de

energía eléctrica a partir del bagazo de la caña, supliendo así su propia demanda de energía y

el resto venderlo a los distribuidores. Esto es provechoso porque aporta al sistema nacional

energía.

Cierre de zafra

En este periodo se finaliza la producción de azúcar, a los equipos se les realiza un monitoreo

general con el fin de revisar su estado e identificar los elementos que necesiten futura

31 de Octubre del 2009 GF-PR-P01 V01 Página 15 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

reparación o recambio. Además se realiza un balance económico, el cual medirá las ganancias

generadas durante el periodo de zafra.

Periodo de mantenimiento

En este período se realiza una inspección minuciosa a los equipos que se identificaron con

algún daño o avería durante el periodo de cierre de zafra. Se les aplica un mantenimiento

correctivo a aquellos que muestran mayor deterioro y se les realiza su respectivo

mantenimiento preventivo a los demás. En los Ingenios mas grandes, aquellos equipos que no

mostraron ninguna falla mediante las técnicas de análisis predictivo por medio de vibraciones

mecánicas u otras técnicas, se consideran en un buen estado y no se les realiza mayor labor de

mantenimiento con el fin de reducir gastos. En los Ingenios pequeños no se practica el

Mantenimiento Predictivo en toda su extensión.

Todo mantenimiento sigue un plan programado, el cual ha sido elaborado para garantizar la

mínima cantidad de fallas durante su periodo de funcionamiento.

Pruebas de equipos

En este periodo se realiza una verificación del estado en que se dejó el equipo después de

haberle realizado su mantenimiento respectivo. Se ponen a funcionar las máquinas y se

comprueba su estado en operaciones de arranques y paradas. Si se detectan fallas en este

periodo se debe proseguir a una reparación extraordinaria hasta alcanzar su correcto

funcionamiento.

Una vez que a todos los equipos se les ha aprobado un buen funcionamiento se consideran

listos para empezar el proceso o periodo de zafra.

9.10 PROCESO DE PLANTA

La caña cosechada en el campo es transportada hacia la fábrica por medio de camiones. Con

el objeto de conocer el peso de caña transportada se procede primero a pesar, en la báscula,

los camiones. Una vez pesados se dirigen los camiones hacia la preparación de la caña, el

cual consiste en una meza cañera, en el que recibe fuertes chorros de agua esto es el lavado

de la caña con agua para retirarles algo de la tierra y la suciedad que traen del campo. Luego la

caña pasa por una primera picadora (Kardin Droom), que tiene por objeto picar la caña en

trozos medianos Posteriormente pasa por una segunda picadora (Machetero), que lo pica en

trozos mas pequeños, finalmente pasa por el Desfibrador, donde la caña es desfibrada,

mientras mas desmenuzada esté la caña se logrará un mejor trabajo de extracción en los

molinos y se mejorará el rendimiento.

31 de Octubre del 2009 GF-PR-P01 V01 Página 16 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

Durante este proceso sólo se realiza una fragmentación de la caña pero sin extraerle el jugo,

pues no hay acción de compresión. La caña desmenuzada es transportada a través de un

conductor hacia los molinos para proceder, por compresión, a extraer el jugo contenido en la

caña. Este jugo mezclado es un jugo sucio pues contiene tierra, arena, residuos de caña y otras

impurezas por lo que debe ser clarificado para poder ser utilizado en el proceso.

SEDIMENTACION DEL JUGO

El jugo llega al tanque de sedimentación, donde por el diseño del tanque el jugo se va

sedimentando, es decir la arena, la tierra va quedando en el fondo del tanque y el jugo pasa a la

siguiente etapa con mucha menos arena.

ENCALADO DEL JUGO

En esta etapa, al jugo se le inyecta lechada de cal a 7°Bé, la lechada de cal es una solución de

cal en agua, con esto que el PH del jugo

CALENTAMIENTO DEL JUGO

El jugo ya encalado se pasa por los calentadores donde se llega a 104°C

CLARIFICACIÓN DEL JUGO

Una vez que se ha desinfectado el jugo se procede a separar la tierra, arena y demás

impurezas sólidas presentes en el jugo. Esto se realiza mediante sedimentación. La

precipitación de las impurezas sólidas es más eficiente si es realizada en caliente por ello se

calienta el jugo alcalizado hasta una temperatura no mayor a 230 ° F, pues por encima de esta

temperatura se produce la destrucción de la molécula de sacarosa y simultáneamente una

reacción irreversible de oscurecimiento del jugo que originaría unos cristales de azúcar

FILTRACIÓN DE LA CACHAZA

La cachaza por haber estado en contacto con el jugo es un lodo que contiene de jugo, el cual

debe ser recuperado. Esto se realiza en el filtro rotativo al vacío obteniéndose:

Una torta sólida de cachaza, que por tener presencia de elementos nutrientes es utilizada para

enriquecer las aguas de riego de los cultivos de caña.

EVAPORACIÓN DEL JUGO CLARIFICADO

El jugo clarificado pasa luego a la sección evaporación para eliminar gran parte del agua

presente en el jugo. El jugo clarificado posee aproximadamente un 82-87 % de agua, por efecto

del trabajo de los evaporadores de múltiple efecto se logra reducir el contenido de agua al 33-

40 % (60-67 °Brix), denominándose "meladura" al jugo concentrado que sale de los

evaporadores

CRISTALIZACIÓN Y CENTRIFUGACIÓN

31 de Octubre del 2009 GF-PR-P01 V01 Página 17 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

La presencia de sólidos insolubles en la meladura representa un problema no deseado, razón

por la cual la meladura debería ser alimentada a un equipo de clarificación por flotación para

minimizar este riesgo y obtener una meladura más clara que se constituya en un material que

aporte significativamente a la consecución de un azúcar de buena calidad.

Para lograr la formación de los cristales de azúcar (sacarosa) se requiere eliminar el agua

presente en la meladura, esto se realiza durante la cocción de las templas en equipos llamados

“tachos”, que no son otra cosa que evaporadores de simple efecto que trabajan al vacío. En un

sistema de tres templas se producen tres tipos de masas cocidas o templas: las "A", las "B" y

las "C". Las templas A son las de azúcar comercial y las otras son materiales para procesos

internos que permiten obtener finalmente el azúcar comercial.

Para obtener la semilla de 3ra se alimenta una cierta cantidad de semilla (azúcar impalpable) de

una determinada granulometría a un tacho, luego se alimenta miel A y se somete a

evaporación, alimentándose continuamente miel A hasta completar el volumen del tacho.

Usando esta semilla de 3ra como pie de templa se procede a alimentar al tacho miel B y en

forma intermitente desarrollando los cristales de la semilla de tercera hasta completar la templa

luego se descarga hacia los cristalizadores para terminar el proceso de “agotamiento” de las

mieles. Para lograr la separación de los cristales presentes en la templa se emplean las

centrífugas de tercera, equipos que permiten separar la miel de los cristales presentes en las

templas. Los cristales separados son llamados "azúcar C" y la miel separada "miel C, miel

final o melaza". Al azúcar C se adiciona agua acompañada de agitación hasta formar una masa

de 93 ° Brix este material recibe el nombre de magma de tercera y es utilizado como semilla

para la preparación de templas de segunda.

Para obtener las templas B se alimenta un pie de templa de magma de azúcar de tercera a un

tacho, luego se alimenta miel A en forma intermitente, hasta lograr completar la templa, Al llegar

a completar se descarga la templa o masa cocida hacia los cristalizadores para terminar de

agotar las mieles. Para lograr la separación de los cristales de las mieles se emplean las

centrífugas de segunda.

Los cristales separados son llamados "azúcar B" y la miel separada "miel B". El azúcar B es

mezclado con una pequeña cantidad de agua para elaborar una papilla llamada " magma", la

cual es bombeada al semillero de primera para ser empleada en la elaboración de las templas

A.- Si hay exceso de magma se procede a disolver el azúcar de segunda para obtener un licor,

el que es alimentado a los tachos.

Para elaborar las templas A se alimenta al tacho un pie de templa de magma, luego se agrega

meladura en forma intermitente hasta completar la templa, se descarga la templa o masa

31 de Octubre del 2009 GF-PR-P01 V01 Página 18 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

cocida hacia los cristalizadores para darle agitación a las templas e impedir que se endurezcan

demasiado. Para lograr la separación de los cristales presentes en la templa se emplean

centrífugas de primera. Los cristales separados son denominados "azúcar A", que es el azúcar

comercial, y la miel separada es llamada "miel A".

SECADO Y ENVASADO

Una vez descargado de las centrífugas se procede a transportar el azúcar a la tolva de secado

del azúcar "A" empleando un tamiz rotativo. La humedad máxima permitida en el azúcar debe

ser 0.075 %. El azúcar seco es descargado en la tolva para su posterior envasado en bolsas de

papel de 50 kilos. Una vez envasado el producto se debe controlar el peso de los sacos para

comprobar que se cumpla con la norma de 50 Kg. de peso neto de azúcar por bolsa, luego se

transportan las bolsas hacia la Bodega para su posterior distribución.

10. FUNDAMENTO TECNICO

10.1 LAS MAQUINAS Y LAS VIBRACIONES

Una máquina ideal no produciría vibraciones, ya que toda la energía se emplearía en el trabajo

a realizar. En la práctica, las vibraciones aparecen como consecuencia de la transmisión de

fuerzas cíclicas por los diversos mecanismos. Los elementos de la máquina reaccionan entre sí,

transmitiéndose las fuerzas por toda la estructura hasta disipar la energía en forma de

vibraciones.

Un buen diseño producirá bajos niveles de vibración, pero en la medida que la máquina se vaya

desgastando, aparecerán sutiles cambios en sus propiedades dinámicas. Los ejes se

desalinean, los rodamientos se desgastan, los rotores se desbalancean y las holguras

aumentan.

CAUSAS DE LAS VIBRACIONES MECÁNICAS

Uno de los fenómenos más comunes que producen vibraciones en una máquina rotativa en los

Ingenios Azucareros es: El desbalance dinámico. Este tipo de vibración mecánica en las

máquinas rotatorias produce fuerzas centrífugas (dirección radial) que cambian de dirección en

el espacio, conforme gira la máquina. El comportamiento de este tipo de fuerza es senoidal

(cíclico) y depende de la frecuencia de vibración de la máquina.

Otro elemento que puede provocar vibraciones es El desalineamiento en los elementos

rotativos.

31 de Octubre del 2009 GF-PR-P01 V01 Página 19 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

Este caso se da por ejemplo, cuando no existe paralelismo entre un eje y sus chumaceras; lo

que provoca un aumento en la magnitud de vibración de los apoyos o calentamiento en las

chumaceras.

Una causa muy común de vibraciones consiste en las fallas en las Chumaceras. Debido a que

estos elementos son los que soportan la carga de los ejes, están propensos a fallar por

desgaste, calentamiento o por consecuencia de desalineamiento y desbalances en los ejes.

10.2 EFECTOS DE LAS VIBRACIONES MECÁNICAS

Los efectos que producen las vibraciones mecánicas en los ingenios azucareros son

contraproducentes, tanto para sus equipos, como para el personal y para las estructuras que lo

soportan. Una vibración excesiva, puede ocasionar:

• Pérdida de la capacidad del personal de operación del ingenio de realizar eficientemente sus

actividades, lo que retarda la producción y esto incurre en pérdidas económicas para los

ingenios.

• Riesgo de accidente para el personal que labora cerca de los equipos operando bajo

condiciones de vibraciones altas. Por ejemplo, operadores trabajando cerca de los molinos.

• Reducción de la vida útil de los equipos en forma considerable, lo que hace menos rentable la

producción.

Movimiento Armónico Simple de los cuerpos

Como ya sabemos, toda vibración mecánica simple tiene un comportamiento periódico

repetitivo en el tiempo; por lo que podemos decir que una vibración mecánica sigue la tendencia

de una función senoidal. (Fig. 3.2). La forma general como se puede representar un movimiento

armónico simple es:

Para un gráfico de dos dimensiones Amplitud vs. Frecuencia, muestra solo los picos máximos

(Amplitud) de las componentes de la señal de vibración. Esta representación tiene el nombre de

Espectro de vibraciones.

10.3 DESCRIPCIÓN DEL PROCESO PARA EL ANÁLISIS DE VIBRACIONES

En la actualidad, para poder realizar análisis de Vibraciones en las máquinas de un ingenio

azucarero, se deben utilizar equipos de medición digitales. Para poder realizar dichos análisis,

es necesario tomar las lecturas de la magnitud de las vibraciones, su frecuencia, velocidad y

31 de Octubre del 2009 GF-PR-P01 V01 Página 20 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

aceleración. Con estas lecturas se podrá realizar el estudio de los espectros, y así determinar el

estado del equipo.

Para maquinas con ejes verticales como las centrifugas, se toman en las direcciones.

• Dirección Horizontal Frontal es decir radialmente al eje, con el sensor colocado en forma

horizontal al frente del eje.

• Dirección Horizontal Lateral es decir radialmente al eje, con el sensor colocado en forma

Lateral al frente del eje.

• Dirección Axial, el sensor se coloca en la misma dirección del eje.

El objetivo de analizar estas componentes, es conocer el comportamiento de las vibraciones es

las diferentes direcciones, ya que proporcionan información para analizar el fenómeno que

producen las vibraciones.

Los datos posteriormente de ser ingresados al equipo de medición tanto RMS o Analizador de

Vibraciones, son comparados con los límites permisibles para poder determinar su estado

actual.

Los límites permisibles están regidos por normas internacionales para los diferentes elementos.

La Norma ISO 10816-1 ha reemplazado a la Norma ISO 2372 como guía general para

mediciones fuera de limite y para la evaluación de vibraciones mecánicas en máquinas

industriales típicas. Una vez que ha sido definida la clasificación general de las máquinas, su

aplicación, la técnica de montaje; las condiciones de operación deben ser facturadas dentro de

los parámetros de aceptación del criterio de evaluación aplicado. Para esta Norma, las medidas

de la velocidad pueden ser categorizadas así:

Los rangos típicos relacionados con la categoría de la máquina, tanto para valores RMS como

pico, se muestra en la tabla siguiente

Descripción de criterios:

1. Magnitud de la vibración baja, se dice que el rango es Bueno, es decir que el peligro de

falla es mínimo.

2. Magnitud de la vibración Satisfactoria, la maquina se encuentra en los límites normales.

3. Magnitud de la vibración es Satisfactoria Alerta, esto indica que la vibración se encuentra

cerca de los límites recomendados.

4. Magnitud de la vibración es Intolerable (Parada), la posibilidad de falla es alta y debe

someterse a revisión la máquina de inmediato

31 de Octubre del 2009 GF-PR-P01 V01 Página 21 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

10.4 EQUIPOS CRÍTICOS EN LOS INGENIOS AZUCAREROS

Los ingenios azucareros poseen una gran cantidad de equipos rotativos de diferentes grados de

criticidad. Una máquina se considera menos crítica en cuanto más puede ser obviada en el

proceso. Para determinar su grado de criticidad, se toman en cuenta los siguientes criterios: el

costo del equipo, importancia dentro del proceso y complejidad de mantenimiento. Además de

estos, se consideran otros parámetros como: Costos de reparación, costos de pérdida de

producción y, el más importante, el potencial de daño a las máquinas del resto del proceso. Es

muy importante resaltar que en algunos casos los costos de criticidad no se pueden estimar en

dinero, pues muchas veces son daños a personal o al medio ambiente.

Es importante resaltar que existen equipos dentro de un ingenio que se consideran no críticos

(picadoras, tachos, etc.), pero no por eso se les resta importancia.

En resumen podemos decir que los ingenios azucareros poseen equipos que son sumamente

importantes y críticos para el proceso de producción de azúcar, que justifican una inversión

razonable para mantener su productividad. Es importante determinar el grado de criticidad de

los equipos, para evitar en el futuro, perdidas económicas, debido a la mala práctica de

mantenimiento ejecutada. Para poder garantizar el buen funcionamiento de estos equipos, será

necesario aplicar un plan de mantenimiento predictivo.

10.5 Selección de equipos.

Una vez determinada la viabilidad económica del programa de mantenimiento, se procederá a

decidir qué equipo se incluirá en el programa clasificándolos en función de su funcionalidad y

su repercusión económica.

Esto se debe realizar teniendo en cuenta el criterio de seleccionar aquellos cuyo fallo supone

una parada de la producción, disminución de su capacidad productiva, una merma de calidad o

un peligro inminente.

La criticidad de los equipos se la puede determinar a través de una matriz de criticidad en la

cual se usa la clasificación ABC.

Clase A. Equipo cuya parada interrumpe el proceso (o servicio), llevando a la facturación

cesante;

Clase B. Equipo que participa del proceso (o servicio) pero que su parada por algún tiempo no

interrumpe la producción;

Clase C. Equipo que no participa del proceso (o servicio).

31 de Octubre del 2009 GF-PR-P01 V01 Página 22 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

La criticidad de los sistemas ayuda a tomar decisiones más acertadas sobre el nivel de equipos

y piezas de repuesto que deben existir en el almacén central, así como los requerimientos de

partes, materiales y herramientas que deben estar disponibles en los almacenes de planta, es

decir, podemos sincerar el stock de materiales y repuestos de cada sistema y/o equipo logrando

un costo optimo de inventario.

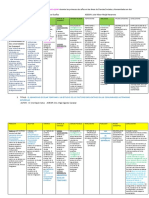

10.6 Elaboración de la matriz de criticidad.

Para realizar la matriz de criticidad se deben tener en cuenta varios factores los mismos que

son representación directa del grado de importancia o incidencia del proceso de producción

estos son:

1. Impacto en la calidad.

2. Frecuencia de fallas.

3. Costos de reparación.

4. Tiempo de ubicación de repuestos en el mercado.

5. Importancia con respecto a la continuidad del proceso.

6. Tiempo de mantenimiento.

Una vez conocida las clases y los periodos de monitoreo, se puede generar la tabla de equipos

críticos, con las acciones de mantenimiento predictivo a realizar. En ella se detallarán los

periodos de monitoreo para una máquina sola o para varias. La tabla que se presenta a

continuación, resume las labores predictivas en los equipos críticos de un ingenio Azucarero.

En el caso de equipos que no son críticos en un ingenio azucarero, se utilizan otros criterios.

Según la distribución del conjunto y su costo, se presenta la siguiente matriz para aplicarlo en el

monitoreo de Vibraciones

Máquina. Cantidad. clase

Tornos 13 C

Fresadoras 2 C

Prensas hidráulicas. 3 C

Esmeriles. 3 C

Puente grúa 1 C

Taladros. 2 C

Limadoras. 3 C

Bombas 10 B

Compresores 7 A

31 de Octubre del 2009 GF-PR-P01 V01 Página 23 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

Motor de Combustión B

Cargadores frontales de 2 C

10 metros cúbicos.

Tractores oruga del tipo 4 C

Caterpillar DN 10

Palas P&H 23000 XPC. 3 C

Motoniveladoras. 4 C

Bomba de aceite. 5 B

Tanque de aceite. 5 B

Líneas de transmisión 5 B

hidráulica.

Motor eléctrico. 5 B

Transformadores 7 B

Capacitores 7 B

Conexiones Eléctricas B

Mezcladores 3 A

Filtradores 3 A

Evaporadores 3 A

Bandas Transportadoras 8 C

10.7 Selección de técnica predictiva para cada equipo de la planta.

La matriz de criticidad nos ayudó a determinar la jerarquización de las maquinarias en base a

su importancia dentro del proceso productivo, ahora debemos seleccionar la técnica predictiva

que se le realizará a cada máquina según el siguiente criterio.

1. Máquinas tipo A rotativas: Análisis de vibraciones, termografía, estroboscopia.

2. Máquinas tipo A estáticas: Medición de espesores, inspección de soldaduras.

3. Máquinas tipo A eléctricos: Termografías, inspecciones ultrasónicas, limpiezas

energizadas.

4. Máquinas tipo B rotativas: Análisis de vibraciones, termografía.

5. Máquinas tipo B estáticas: Medición de espesores.

6. Máquinas tipo B eléctricos: Termografía.

Elemento Claf. Análisis de Termografía. Estroboscopia.

del proceso. vibraciones.

Motor A X X

eléctrico de

220 KW

31 de Octubre del 2009 GF-PR-P01 V01 Página 24 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

Transmisión A X X

de poleas.

Motor- A X X

Bomba de

aceite.

Motor A X X

eléctrico de

120Hp.

Motor de A X X

inducción.

Reductor de A X X

velocidad.

Bomba de A X X

aceite.

Motor A X X X

eléctrico.

Eje cardán A X X

de conexión

al motor.

Reductores A X X

planetarios.

Rodillos A X X

macizos con

estoperoles.

Bomba de X X X

aceite. A

Extractor de A X X

gases.

Impeler de A X X

succión

Motor A X

eléctrico

Transmisión A X X

de poleas.

Motor A X X X

bomba de

alimentación

de

combustible.

Motor A X X

eléctrico del

horno.

Reductores A X X

planetarios.

Conjunto de A X X

rodillos de

transmisión

de giro.

Tornillo sin A X X

fin

Motor- A X X X

reductor

31 de Octubre del 2009 GF-PR-P01 V01 Página 25 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

Ventilador. A X X

Motor de A X X X

inducción.

Reductor de

velocidad. A X X

Bomba de A X X

aceite.

Para el área de calderas se debe continuar con el mantenimiento externo actual, en tanto que al

mantenimiento realizado por el personal de mantenimiento por turnos se debe agregar una revisión

de estopas, acoples o ruidos extraños y fugas en las bombas de agua. También se deben limpiar

cada 15 días los filtros de petróleo de las calderas piro tubulares y revisar el funcionamiento de los

moto reductores, ya que normalmente se les rompe un pasador, el cual no solo debe cambiarse,

sino que se debe quitar la caja reductora y el tornillo sinfín, limpiar el canal por donde entra la

granza y luego volverlo a colocar, ya que el romperse el pasador significa que el canal esta atorado

de granza y debe limpiarse.

10.7 Normas de severidad

Una guía de referencia para distinguir entre lo que puede entenderse como un funcionamiento

normal o admisible de la máquina y un nivel de alerta lo constituyen normas como la ISO 2372.

Esta norma proporciona guías para aceptación de la amplitud de vibración para maquinaria

rotativa operando desde 600 hasta 12 000 RPM. Específica niveles de velocidad general de

vibración en lugar de niveles espectrales, y puede ser muy engañosa.

ISO 2372 específica los límites de la velocidad de vibración basándose en la potencia de la

máquina y cubre un rango de frecuencias desde 10 Hz (o 600 RPM) hasta 200 Hz (o 12000

RPM). Debido al rango limitado de alta frecuencia, se puede fácilmente dejar pasar problemas

de rodamientos con elementos rodantes (rodamientos de bolas, de rodillos, etc.). Esta norma

está considerada obsoleta y se espera sea reformulada en breve.

La estadística ha demostrado que, tras estudiar el comportamiento de los equipos en una planta

industrial, el ciclo de vida de la mayoría de los equipos no se corresponde únicamente con la

curva de bañera, sino que se diferencian 6 tipos de curvas:

10.9 INSPECCIONES PARA EL MANTENIMIENTO

10.9.1 INSPECCIONES VISUALES Y LECTURA DE INDICADORES

Las inspecciones visuales consisten en la observación del equipo, tratando de identificar

posibles problemas detectables a simple vista. Los problemas habituales suelen ser: ruidos

anormales, vibraciones extrañas y fugas de aire, agua o aceite, comprobación del estado de

pintura y observación de signos de corrosión.

31 de Octubre del 2009 GF-PR-P01 V01 Página 26 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

La lectura de indicadores consiste en la anotación de los diferentes parámetros que se miden

en continuo en los equipos, para compararlos con su rango normal. Fuera de ese rango normal,

el equipo tiene un fallo. Estas inspecciones y lecturas, por su sencillez y economía, es

conveniente que sean realizadas a diario, incluso varias veces al día, y que abarquen al mayor

número de equipos posible. Suele llevarlas a cabo el personal de operación, lo que además les

permite conocer de forma continua el estado de la planta.

INSPECCIONES BOROSCÓPICAS

El baroscopio es un dispositivo largo y delgado en forma de varilla flexible. En el interior de este

tubo hay un sistema telescópico con numerosas lentes, que aportan una gran definición a la

imagen. Además, está equipado con una poderosa fuente de luz. La imagen resultante puede

verse en un monitor, o ser registrada en un videograbador o una impresora para su análisis

posterior.

Entre las ventajas de este tipo de inspecciones están la facilidad para la llevarla a cabo sin

apenas tener que desmontar nada y la posibilidad de guardar las imágenes, para su consulta

posterior.

Las baroscopios se utilizan para realizar inspecciones de motores alternativos de gas, turbina

de gas, turbina de vapor, caldera, y en general, en cualquier equipo de difícil acceso cuyos

fallos pueden ser observados a simple vista, pero lo que se pretende observar no está accesible

con facilidad para el ojo humano, pues implica dificultad de acceso, o grandes desmontajes.

Así, en los motores alternativos se utilizan para conocer el estado de las cámaras de

combustión; en la turbina de gas, se utiliza para conocer el estado de la cámara de combustión,

de los quemadores y de los álabes; en la turbina de vapor, se utiliza para conocer el estado de

álabes; en la caldera, se emplea para detectar fallos y fugas en haces tubulares y en zonas de

difícil acceso.

Problemas electromagnéticos

Los motores y alternadores, además de todos los problemas asociados al resto de equipos

rotativos, son susceptibles de sufrir toda una serie de problemas de origen electromagnético,

como son los siguientes: desplazamiento del centro magnético estator respecto del centro del

rotor; barras del rotor agrietadas o rotas; cortocircuito o fallos de aislamiento en el enrollado del

estator; o deformaciones térmicas. Suelen apreciarse picos a la frecuencia de red (50 o 60 Hz),

a la velocidad de rotación (1xRPM) y armónicos proporcionales al número de polos. También es

fácil apreciar en los espectros la presencia de bandas laterales que acompañan a la vibración

principal. En general, tienen poca amplitud, por lo que suelen pasar desapercibidos. Es

necesaria gran experiencia para identificarlos y no confundirlos con otros problemas, como

31 de Octubre del 2009 GF-PR-P01 V01 Página 27 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

desalineamiento, desequilibrio, etc.

Análisis de aceites

Generalidades

El análisis de aceites de lubricación, técnica aplicable a equipos rotativos, suministra numerosa

información utilizable para diagnosticar el desgaste interno del equipo y el estado del lubricante.

En general, en una planta industrial se aplica a los siguientes equipos:

-Motor alternativo

-Turbina de gas

-Turbina de vapor

-Generador

-Transformadores principal, de servicio y auxiliar

-Bombas de alimentación de la caldera, sobre todo de alta y media presión

-Bombas del circuito de refrigeración

-Reductores de ventiladores

-Ventiladores de torres de refrigeración

-Aerocondensadores

-Prensas y maquinaria con equipos oleo hidráulicos de gran capacidad.

El estado del equipo se determina estableciendo el grado de contaminación del aceite debido a

la presencia de partículas de desgaste o sustancias ajenas a este.

El estado del aceite se determina comprobando la degradación que ha sufrido, es decir, la

pérdida de capacidad de lubricar causada por una variación de sus propiedades físicas y

químicas y sobre todo, las de sus aditivos.

La contaminación del aceite se puede determinar cuantificando en una muestra del lubricante,

el contenido de partículas metálicas, agua, materias carbonosas y partículas insolubles. La

degradación se puede evaluar midiendo la viscosidad, la detergencia, la acidez y la constante

dieléctrica. Es conveniente hacer notar que la contaminación y la degradación no son

fenómenos independientes, ya que la contaminación es causante de degradación y esta última

puede propiciar un aumento de la contaminación

Termografía Infrarroja

En general, un fallo electromecánico antes de producirse se manifiesta generando e

intercambiando calor. Este calor se traduce habitualmente en una elevación de temperatura que

31 de Octubre del 2009 GF-PR-P01 V01 Página 28 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

puede ser súbita, pero, por lo general y dependiendo del objeto, la temperatura comienza a

manifestar pequeñas variaciones.

La inspección termográfica en sistemas eléctricos tiene como objetivo detectar componentes

defectuosos basándose en la elevación de la temperatura como consecuencia de un aumento

anormal de su resistencia óhmica. Entre las causas que originan estos defectos, entre otras,

pueden mencionarse:

• Conexiones con apriete insuficiente

• Conexiones afectadas por corrosión

• Suciedad en conexiones y/o en contactos

• Degradación de los materiales aislantes

Como primera aproximación, pueden tomarse como referencia las siguientes variaciones sobre la

temperatura habitual, a fin de determinar un programa de

reparación:

TEMPERATURA ANALISIS

20ºC Indica problemas, pero la reparación no

es urgente. Se puede efectuar en

paradas programadas.

20ºC a 40ºC Indica que la reparación requerida es

urgente dentro de los 30 días

40ºC EN ADELANTE . Indica una condición de emergencia.

La reparación, se debe realizar de

inmediato.

No siempre se contara con este rango de temperatura para maquinas como turbinas o calderas

las temperaturas pasaran más de 100°C

10.10 Cálculo para la frecuencia de inspección de mantenimiento predictivo.

Hoy en día, resulta relativamente fácil encontrar las estrategias a seguir en cuanto a escoger el

tipo de mantenimiento adecuado para cada falla, sin embargo, a la hora de calcular la

frecuencia de inspección del mantenimiento predictivo, la literatura actual nos ofrece una

manera que se basa en la curva P-F, donde el tiempo entre inspecciones para algunos, debe

ser la mitad del tiempo entre falla potencial y la falla funcional (intervalo P-F) y para otros, el

tiempo entre inspecciones debe ser menor que el intervalo P-F asegurando que la diferencia

entre ambos sea mayor al tiempo de reparación.

Pero esta forma de determinar la frecuencia de mantenimiento predictivo tiene sus

inconvenientes.

1. No se posee suficiente data para construir una curva para cada modo de falla.

31 de Octubre del 2009 GF-PR-P01 V01 Página 29 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

2. La curva varía si es afectada por factores externos tales como variaciones en el contexto

operativo, fallas operacionales y deficiencias relacionadas con ingeniería y

mantenimiento.

En la mayoría de los casos, la frecuencia es calculada con la ayuda de una curva P-F general

solo para algunos componentes principales del equipo a ser inspeccionados, o criterios

gerenciales no formales, basados en el costo de las inspecciones versus el costos de las

inspecciones versus el costo e no poder predecir la falla.

Debido a lo anteriormente expuesto y como una forma para calcular de manera la frecuencia de

las inspecciones predictivas, tomando en cuenta la relación riesgo-costo beneficios, y

justificando así, las decisiones del gerente del área de mantenimiento, en lo concerniente al

impacto de las estrategias a ser tomadas en el presupuesto de gastos de fábrica, se desarrolla

a continuación un modelo matemático que pretende dar una idea cercana del valor del tiempo

entre inspecciones predictivas.

El valor del intervalo entre inspecciones predictivas será directamente proporcional a tres

factores de costos, el factor de falla y el factor de ajuste. Así, la relación matemática estará

definida como:

C = factor de costo.

F = factor de falla.

A = factor de ajuste.

10.11 Factor de costo.

Se define como factor de costo, el costo de una inspección predictiva dividido entre el costo en

que se incurre por no detectar la falla. En general, este costo es igual al tiempo que tarda llevar

el repuesto desde el almacén (externo o propio) en condición de parada no planificada hasta el

lugar donde ocurre la falla, multiplicado por la cantidad de dinero que se pierde por unidad de

tiempo de parada del equipo que la presenta. Otros costos asociados a no poder predecir la

falla tienen que ver con el impacto de esta en la calidad de los productos, la seguridad industrial

y el cuidado del ambiente. Para los casos donde la seguridad industrial y el ambiente se puedan

ver perjudicados se recomienda el monitoreo continuo de la condición del equipo ya que los

costos de una lesión o del impacto ambiental son inestimables, o en el mejor de los casos, su

valor tiende a ser tan alto que el intervalo de inspección tiende a 0.

La relación del factor de costo es la siguiente:

Adimensional.

Dónde:

31 de Octubre del 2009 GF-PR-P01 V01 Página 30 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

Ci es el costo de una inspección predictiva (en unidades monetarias).

Cf es el costo en que se incurre por no detectar la falla (en unidades monetarias).

10.12 Factor de falla.

Se define como factor de falla la cantidad que pueden detectarse con, la inspección predictiva

dividida entre la rata de fallas.

La relación del factor de fallas es la siguiente:

Dónde:

Fi es la cantidad de modos de falla que pueden ser detectados utilizando la tecnología

predictiva (expresada en fallas por inspección) y λ es la rata de fallas presentada por el equipo,

y que además, podrían ser detectadas por la tecnología predictiva a ser aplicada (expresada en

fallas por año)

Nótese que la unidad del factor de falla es años por inspección.

10.13 Factor de Ajuste.

Una vez calculado el producto entre el factor de costo y el factor de falla, se procede a

multiplicarlo por un factor de ajuste, el cual, estará basado en la probabilidad de ocurrencia de

mas de 0 fallas en un año utilizando la distribución acumulativa de Poisson con media igual a λ

(rata de fallas expresada como fallas por año). Para calcular este factor utilizaremos la función

matemática logaritmo natural multiplicada por –1 (-ln), la cual, se comporta de una manera muy

parecida al criterio gerencial de incremento o decremento del intervalo de inspección al tomar

en cuenta la probabilidad de ocurrencia de mas de 0 fallas en un año. Para valores de

probabilidad de ocurrencia entre 0 y valores cercanos a 0.37, la función arroja resultados desde

infinito hasta 1 y para valores de probabilidad entre 0.37 y 1 la función arroja resultados entre 1

y 0. Por lo que a mayor probabilidad de ocurrencia, el intervalo de inspección predictiva se

reducirá de forma exponencial.

El factor de ajuste será el siguiente:

Con lo anterior, los intervalos de inspección predictiva queda definido como:

31 de Octubre del 2009 GF-PR-P01 V01 Página 31 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

Expresada en años por inspección, el cual su inverso nos dará la frecuencia de las

inspecciones predictivas.

Expresados en inspecciones por año.

11. RESUMEN

Este trabajo investigativo está orientado a brindar una guía confiable de los tipos de

mantenimiento para los equipos de mayor criticidad del proceso productivo de una empresa, la

cual ha venido trabajando de una manera informal y con muy poca atención a los registros

confiables y retroalimentación de los diversos mantenimientos realizados. En este estudio se

comenzará por la información actual que maneja el departamento de mantenimiento, se

determinará cual es la etapa más crítica del proceso productivo; por medio de la cual se hará el

plan anual de mantenimiento para los equipos que la comprenden sobre la base de los

manuales técnicos de cada equipo y/o las recomendaciones de los técnicos de la empresa. Con

este plan de mantenimiento se pretende disminuir el número de reparaciones y fallas

imprevistas, así como también alargar la vida útil de los equipos y poder lograr de esta manera

la satisfacción de los clientes y mantener la calidad del producto en todo momento.

12. Conclusiones

Las Tecnologías Predictivas representan hoy en día una herramienta fundamental de los

Departamentos de Mantenimiento de diversos sectores industriales, estas técnicas y

procedimientos de inspección son utilizados ampliamente para monitorear la salud de los

activos industriales y diagnosticar una gran variedad de modos de fallas.

Apoyándose en estas tecnologías la organización de mantenimiento activa el Mantenimiento

Basado en la Condición (MBC) el cual ofrece el potencial para Planificar y Programar

actividades de mantenimiento oportunas y específicas brindando altos beneficios que impactan

positivamente los costos de producción, la seguridad integral y la confiabilidad de los complejos

industriales.

El mantenimiento Predictivo por medio del Análisis de Vibraciones debe realizarse antes,

durante y después de cada zafra para minimizar fallos imprevistos.

La etapa más crítica para un Ingenio azucarero, en la cual hay que centrar toda la atención a

nivel de Mantenimiento Predictivo, es el período de Zafra.

La operatividad del proceso productivo depende directamente de las condiciones en las que se

encuentren los equipos que intervienen en él, por lo tanto este proyecto de investigación estuvo

31 de Octubre del 2009 GF-PR-P01 V01 Página 32 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

orientado a permitir la correcta operación de los mismos por medio del plan de mantenimiento

predictivo.

Los equipos críticos de la empresa que se pudieron determinar se los clasificó

Es necesario mantener registros confiables de los diversos mantenimientos que se ejecutan a

los equipos, ya que de esta manera se puede aplicar de manera efectiva un plan de

mantenimiento programado. El no tener un plan hizo que la empresa se dedicara a actuar

resolviendo averías o desperfectos en todos los equipos de la planta, y realizando ciertas de

tareas de mantenimiento no programadas basadas en la experiencia de los técnicos o sobre la

base de las averías que se presentaban.

Las actividades de inspección, limpieza y manutención deben ser realizadas por los técnicos de

la empresa y salvo aquellos mantenimientos predictivos que requieran de un mayor nivel de

tecnología, o ciertos mantenimientos preventivos que utilicen herramientas o equipos

específicos deberán ser atendidos por los recursos externos (contratistas); ya que de no ser así

se requerirá mayor cantidad de equipos y herramientas específicas para dichas actividades, lo

cual implicaría una inversión adicional para realizar mantenimientos eventuales, que no darían

ningún valor agregado a la empresa.

13. RECOMENDACIONES

1. Realizar mediciones posteriores a las actividades correctivas, con el propósito de

verificar que fueron solventados los problemas o defectos en los equipos.

2. Adquirir dispositivos confiables para la alineación de ejes para evitar la reducción de la

vida útil de los componentes de los equipos rotativos.

3. Que la Gerencia General verifique la factibilidad de contratación del responsable del

departamento de Mantenimiento, para hacer eficiente la tarea de mantenimiento en la

planta

4. Que el encargado del departamento de Mantenimiento controle cualquier trabajo

realizado en cada máquina o equipo; haciendo uso de las fichas de control descritas en

este documento.

5. Que el departamento de Mantenimiento conjuntamente con la Gerencia General y el

departamento de Producción efectúen reuniones periódicas con el propósito de plantear

cambios o corregir los errores que se tuvieran, una vez implantado el programa

propuesto.

14. Bibliografía

31 de Octubre del 2009 GF-PR-P01 V01 Página 33 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

1. Santiago García Garrido, ‘Operación y mantenimiento de centrales de ciclo combinado,

Ed Díaz de Santos, 2007.

2. Evelio Palomino Martin, ‘La medición y el análisis de vibraciones en el diagnóstico de

máquinas rotativas’, Centro de estudios innovación y mantenimiento, Cuba, 1997

3. Pedro Saavedra G, y otros, Evaluación de la severidad vibratoria, Universidad de la

Concepción, Dep de Energías mecánicas, 2002.

4. SALAZAR, Oscar. “Mejoras en el Mantenimiento Predictivo por Análisis de Vibración en

Equipos

5. Sociedad Agrícola E Industrial San Carlos S.A. http://www.sancarlos.com.ec

6. www.confiabilidad.com.ve

7. http://www.mantenimientopetroquimica.com/ejemplodeplandemantenimiento.html

5. ANEXOS

FIGURA 1

31 de Octubre del 2009 GF-PR-P01 V01 Página 34 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

FIGURA 3

PICADORA MOLINO

FIGURA 4

TANQUE CLARIFICADOR FILTRO

FIGURA 5

EVAPORADOR

TACHOS

FIGURA 6

CENTRIFUGADORA

INFORME

CONTROL SEMANAL CUMPLIMIENTO INSTRUCCIÓN 1

EMPRESA FECHA

31 de Octubre del 2009 GF-PR-P01 V01 Página 35 de 45

Manual de Buenas Practicas de Fabricación GF-PR-P01 V01

EVALUACION POR PUNTOS

a) EN PROCESO

b) PARALIZADO

c)TERMINADO

d)NO COMENZADO

SEMANAS

PUNTO DETALLE

1ª 2ª 3ª 4ª 5ª

1.1 Limpieza de la fabrica y sus alrededores

1.2 Reporte de deficiencias

1.3 Identificación de salideros en tuberías, recipientes, y tanques

1.4 Inyección de aceite a maquinas y bombas

1.5. Drenaje de los equipos y tuberías

1.6 Limpieza de las naves

2. BASCULADORES Y CONDUCTORES DE CAÑA

2.1 Limpieza y engrase de cadenas y tablillas

2.2 Limpieza del área de basculadores

2.3 Recogida, envase y almacenamiento de cables de los winches

2.4 Desmontaje de las esteras de caña

2.5 Limpieza de ejes y esprockets motrices y de cola

2.6 Desmonte e Inspección de maquinillas de esteras

2.7 Revisión de viradores hidráulicos

2.8 Extracción de agua de los fosos del basculador

3. CUCHILLAS PICADORAS DE CAÑA

3.1 Limpieza de cuchillas de picar caña

3.2 Protección de los rodamientos de las cuchillas

4. DESFIBRADORAS

4.1 Destape y limpieza de los desfibradores