Professional Documents

Culture Documents

Diagramas Marco Teorico

Uploaded by

Jorge HernandezCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Diagramas Marco Teorico

Uploaded by

Jorge HernandezCopyright:

Available Formats

.

DIAGRAMA DE PROCESO

Se define como diagrama de proceso a una representación gráfica relativa a un

proceso industrial o administrativo, identificándolos mediante símbolos de acuerdo

con su naturaleza; incluyendo a su vez toda la información que se considera

necesaria para la visualización de dicho proceso y el análisis, tal como distancias

recorridas, cantidad considerada y tiempo requerido. Generalmente estos poseen

fines analíticos que ayudan a descubrir y eliminar ineficiencias durante un proceso

dado y tomar medidas que mejoren estas condiciones.

Simbología

Existen diversos símbolos de las cuales los más conocidos para los diagramas de

procesos son el de proceso, transporte, inspección, demora, almacenaje y

combinada.

Proceso: Significa que un objeto está siendo modificado en sus

características, se está creando o agregando algo o se está

preparando para otra operación, transporte, inspección o

almacenaje. Una operación también ocurre cuando se está

dando o recibiendo información o se está planeando algo. Se

produce o efectúa algo.

Transporte: Ocurre cuando un objeto o grupo de ellos son

movidos de un lugar a otro. La distancia debe ser mayor a 1.5

metros para su consideración como transporte, caso contrario se

emplea la simbología de proceso. Se cambia de lugar o se

mueve.

Inspección: Se presenta cuando un objeto o grupo de ellos son

examinados para su identificación o para comprobar y verificar la

calidad o cantidad de cualesquiera de sus características. Se

verifica calidad o cantidad.

Demora: Ocurre cuando se interfiere en el flujo de un objeto o

grupo de ellos. Con esto se retarda el siguiente paso planeado.

Este generalmente se presenta cuando existen cuellos de botella

durante el proceso o se está a la espera para efectuar la actividad

correspondiente. Se interfiere o retrasa el paso siguiente.

Almacenaje: Se presenta cuando un objeto o grupo de ellos son

retenidos y protegidos contra movimientos o usos no

autorizados. Esa puede ser materia prima, producto en proceso

o producto terminado. Se guarda o protege.

Actividad combinada: Cuando se desea indicar actividades

conjuntas por el mismo operario en el mismo punto de trabajo,

los símbolos empleados para dichas actividades son el de

operación e inspección del cual se combinan con el círculo

inscrito en el cuadro. Se combinan dos acciones.

Decisión: Indica un punto de decisión a partir el cual el proceso

se divide en dos o más camino. Cada camino está en función de

la respuesta a la pregunta. Se presenta una decisión.

Conector: Se emplea para indicar la continuación de otra

A actividad sin utilizar las flechas de dirección. Generalmente

empleada cuando se termina la hoja y el diagrama continúa.

Continuación.

Líneas de Flujo: Se usan líneas verticales para indicar el camino

o dirección del flujo que conecta distintos elementos del proceso.

Una línea horizontal Indican la introducción o salida de materiales

o materia prima, ya sea por compra o trabajo hecho en otra

operación. Muestra la dirección.

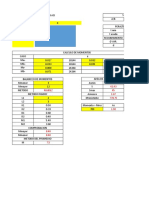

Encabezado

Utilizado para reconocer el diagrama por medio de la información escrita en la parte

superior de la hoja. Todo diagrama debe ser identificado correctamente, la

información mencionada comprende, por lo general, nombre del proceso, nombre

de la planta, nombre del departamento, nombre del área, número de hoja, fecha de

análisis, y nombre de la persona que elabora el diagrama y la revisión.

DIAGRAMA DE _________________ DEL PROCESO

NOMBRE DEL PROCESO:

Nombre de la planta No. Hoja

Nombre del área Fecha de análisis

Nombre del departamento Revisado por

Nombre del analista

Clasificación

Existen diversos muchos tipos de diagramas de procesos. En el análisis de métodos

se usan generalmente ocho tipos de diagramas de proceso, cada uno de los cuales

tiene aplicaciones específicas. Ellos son:

1. Diagrama de operaciones del proceso (DOP)

2. Diagrama de flujo del proceso (DFP)

3. Diagrama de recorrido del proceso (DRP)

4. Diagrama de interrelación hombre-máquina

5. Diagrama de proceso para grupo o cuadrilla

6. Diagrama de proceso del operario

7. Diagrama de viajes de material

8. Diagrama PERT

Los diagramas de operaciones y de curso de proceso, el diagrama PERT y el

Diagrama de recorrido de actividades se emplean principalmente para exponer un

problema. Por lo general, un problema no puede resolverse correctamente si no se

presenta en forma adecuada. De manera que conviene describir ahora estos medios

gráficos de presentación.

El diagrama hombre–máquina relaciona las operaciones del hombre con el

funcionamiento de máquinas que trabajan intermitentemente. Este diagrama indica

la relación exacta en tiempo entre el ciclo de trabajo del operador y el ciclo de trabajo

del operador y el ciclo de trabajo de las máquinas.

El diagrama de grupo o cuadrilla es una adaptación del diagrama hombre-máquina,

éste diagrama muestra la relación exacta entre el ciclo de ineptitud y de operación

de la máquina y el tiempo muerto y efectivo por ciclo de los operarios que la

atienden.

El diagrama de proceso del operario muestra todos los movimientos realizados por

la mano derecha y la mano izquierda, indicando la relación entre ellas. Sirve para

estudiar operaciones repetitivas y en ese caso se registra un solo ciclo completo de

trabajo. Se utilizan los mismos símbolos, exceptuando en algunos casos la

Inspección de un objeto, para los efectos del diagrama la inspección viene a ser una

operación.

Diagrama de operaciones del proceso (DOP).

Es una representación gráfica de los puntos en los que se introducen materiales en

el proceso y del orden de las inspecciones y de todas las operaciones, excepto las

incluidas en la manipulación de los materiales; puede además comprender cualquier

otra información que se considere necesaria para el análisis, por ejemplo el tiempo

requerido, la situación de cada paso o si sirven los ciclos de fabricación.

Este diagrama muestra la secuencia cronológica de todas las operaciones de taller

o en máquinas, inspecciones, márgenes de tiempo y materiales a utilizar en un

proceso de fabricación o administrativo, desde la llegada de la materia prima hasta

el empaque o arreglo final del producto terminado. Señala la entrada de todos los

componentes y subconjuntos al ensamble con el conjunto o pieza principal.

Los símbolos que se utilizan son los siguientes:

Operación: Tornear una pieza, tiempo de secado de una pintura, un cambio

en un proceso, apretar una tuerca, barrenar una placa, dibujar un plano, etc.

Inspección: Examinar cantidad y calidad de ciertos productos, revisar las

botellas que están saliendo de un horno, pesar un rollo de papel, contar un

cierto número de piezas, leer instrumentos medidores de presión,

temperatura, etc.

Ventajas

1. Dar una imagen clara de toda la secuencia de los acontecimientos del

proceso.

2. Estudiar las fases del proceso en forma sistemática.

3. Mejorar la disposición de los locales y el manejo de los materiales. Esto con

el fin de disminuir las demoras, comparar dos métodos, estudiar las

operaciones, para eliminar el tiempo improductivo.

4. Estudiar las operaciones y las inspecciones en relación unas con otras dentro

de un mismo proceso.

Figura 1. Diagrama de operaciones del proceso.

Fuente: Referencia No.1

DIAGRAMA DE FLUJO DEL PROCESO (DFP):

Es una representación gráfica de la secuencia de todas las operaciones, los

transportes, las inspecciones, las esperas y los almacenamientos que ocurren

durante un proceso. Incluye, además, la información que se considera deseable

para el análisis. Contiene en general muchos más detalles que el de operaciones.

Se aplica sobre todo a un componente de un ensamble o sistema para lograr la

mayor economía en la fabricación, o en los procedimientos aplicables a un

componente o a una sucesión de trabajos en particular. Este diagrama de flujo es

especialmente útil para poner de manifiesto costos ocultos como distancias

recorridas, retrasos y almacenamientos temporales. Una vez expuestos estos

periodos no productivos, el analista puede proceder a su mejoramiento.

Además de registrar las operaciones y las inspecciones, el diagrama de flujo de

proceso muestra todos los traslados y retrasos de almacenamiento con los que

tropieza un artículo en su recorrido por la planta.

Se utilizan los mismos símbolos que en el de operaciones, y se agregan los

siguientes:

Transporte: Mover material a mano, en una plataforma en monorriel, en

banda transportadora, etc.

Demora: Esperar un elevador, o cuando una serie de piezas hace cola para

ser pesada o hay varios materiales en una plataforma esperando el nuevo

paso del proceso.

Almacenaje: Bodega de materia prima, bodega de producto terminado (BPT).

Actividades Combinadas

Ventajas

1. Proporcionar una imagen clara de toda secuencia de acontecimientos del

proceso.

2. Mejorar la distribución de los locales y el manejo de los materiales.

3. Disminuir las esperas, estudiar las operaciones y otras actividades en su

relación recíproca.

4. Comparar métodos, eliminar el tiempo improductivo y escoger operaciones

para su estudio detallado.

Figura 2. Diagrama de flujo del proceso.

Fuente: Referencia No.1

DIAGRAMA DE RECORRIDO DEL PROCESO (DRP)

Es la representación del diagrama de proceso en un plano, donde se indica el

recorrido y el descongestionamiento (si existe) durante el proceso productivo,

además que permite revisar la distribución del equipo en la planta.

Aunque el diagrama de flujo de proceso suministra la mayor parte de la información

pertinente relacionada con un proceso de fabricación, no es una representación

objetiva en el plano del curso del trabajo. Algunas veces esta información sirve para

desarrollar un nuevo método.

El sentido del flujo se indica colocando periódicamente pequeñas flechas a lo largo

de las líneas de recorrido. Si se desea mostrar el recorrido de más de una pieza se

puede utilizar un color diferente para cada una. En él se debe indicar la escala que

se utiliza.

Es evidente que el diagrama de recorrido es un complemento valioso del diagrama

de curso de proceso, pues en él puede trazarse el recorrido inverso y encontrar las

áreas de posible congestionamiento de tránsito, y facilita así el poder lograr una

mejor distribución en la planta.

Figura 3. Diagrama de recorrido del proceso.

Fuente: Referencia No.1

Referencias

1. Mazariegos Molina, Pablo José. Estudio de tiempos para la elaboración de

los diagramas de procesos (dfp, dop y drp) de las líneas de producción de

bombón, dulce y paleta en la fábrica productos la sultana. Tesis Ing.

Industrial. Guatemala, Universidad de San Carlos de Guatemala, Facultad de

Ingeniería, 2002. 202pp.

2. Niebel, Benjamín. Ingeniería industrial: métodos, tiempos y movimientos. 10ª

edición. México: Editorial Alfaomega, 2000. 896pp.

You might also like

- Ejemplos de Metodos de TrabajoDocument5 pagesEjemplos de Metodos de TrabajoJaneth Cossio Chavez50% (2)

- Estreptococo viridans: causas, síntomas y tratamiento de la endocarditis infecciosaDocument6 pagesEstreptococo viridans: causas, síntomas y tratamiento de la endocarditis infecciosaJorge Hernandez33% (3)

- Test TEVI-RDocument8 pagesTest TEVI-RQriistiinaa Rjas G100% (2)

- Guia de Aprendizaje PODADocument6 pagesGuia de Aprendizaje PODAFredy Alexander Saavedra ReinaNo ratings yet

- Tarea Numero 7Document14 pagesTarea Numero 7elvisocas2003No ratings yet

- Diagramas de Flujo y ProcesoDocument9 pagesDiagramas de Flujo y ProcesoJuan Jo B.ONo ratings yet

- Productividad Empresarial #3Document11 pagesProductividad Empresarial #3Yaribel Rodríguez De la CruzNo ratings yet

- Diagramas de proceso DOP, flujo y recorridoDocument8 pagesDiagramas de proceso DOP, flujo y recorridoFernanda100% (1)

- Clase 7 - Teoría DiagramasDocument30 pagesClase 7 - Teoría DiagramasMario AldanaNo ratings yet

- Diagramas de procesos y operacionesDocument14 pagesDiagramas de procesos y operacionesStephanie SaenzNo ratings yet

- Diagramas de Procesos y ActividadesDocument48 pagesDiagramas de Procesos y ActividadesandrewNo ratings yet

- Cómo elaborar un cursogramaDocument4 pagesCómo elaborar un cursogramaJose Luis AlmendrasNo ratings yet

- DOP, El Control de ProducciónDocument29 pagesDOP, El Control de Producciónjean carlosNo ratings yet

- MetodosfjlaevDocument56 pagesMetodosfjlaevNina DavisNo ratings yet

- Definición de Diagrama de ProcesoDocument5 pagesDefinición de Diagrama de ProcesoXavier Vera100% (4)

- DiagramasDocument18 pagesDiagramasValentinaNo ratings yet

- Las Tecnicas de RegistroDocument9 pagesLas Tecnicas de RegistroYahir JDNo ratings yet

- Diagramas de procesos para análisis y mejoraDocument4 pagesDiagramas de procesos para análisis y mejoraCarlosAntonioDuranLopezNo ratings yet

- Resumen Procedimientos Graficos Utilizados Por El IngenieroDocument3 pagesResumen Procedimientos Graficos Utilizados Por El IngenieroCarlos E.No ratings yet

- Actividad 7Document5 pagesActividad 7Daniela RodríguezNo ratings yet

- Herramientas de Análisis de ProcesosDocument17 pagesHerramientas de Análisis de ProcesosMerceo Retamozo Orihuela67% (3)

- Diagramas de RepresentacionDocument6 pagesDiagramas de RepresentacionSol MiloneNo ratings yet

- Cursograma WordDocument10 pagesCursograma WordcrisNo ratings yet

- Actividades ObligatoriasDocument51 pagesActividades ObligatoriasKeiiFiigonMdzaNo ratings yet

- Definición de Diagrama de ProcesoDocument3 pagesDefinición de Diagrama de ProcesoAndri RivasNo ratings yet

- Unidad 1 Parte 2Document63 pagesUnidad 1 Parte 2Keen Josue Lima CcoyaNo ratings yet

- Diagrama proceso operacionesDocument13 pagesDiagrama proceso operacionesGabriela DiazNo ratings yet

- Cursograma analítico paso a pasoDocument19 pagesCursograma analítico paso a pasoSteve WozniakNo ratings yet

- Identificar Operaciones Transformación, Transporte, Demora, Inspección y Almacenamiento PDFDocument6 pagesIdentificar Operaciones Transformación, Transporte, Demora, Inspección y Almacenamiento PDFDaniel Dario BarriosNo ratings yet

- Unidad 2 - Semana 1Document38 pagesUnidad 2 - Semana 1Willis Arnol Iquiapaza DiazNo ratings yet

- Diagrama de Proceso de FlujoDocument7 pagesDiagrama de Proceso de FlujoacpmxNo ratings yet

- Antologia de DIAGRAMAS de PROCESO AlumnosDocument28 pagesAntologia de DIAGRAMAS de PROCESO AlumnosLili RiveroNo ratings yet

- Diagrama de Operaciones de Proceso y El Diagrama de Análisis de Proceso - Ivan Yesrael Alvarado JaimesDocument8 pagesDiagrama de Operaciones de Proceso y El Diagrama de Análisis de Proceso - Ivan Yesrael Alvarado JaimesIvan Yesrael Alvarado JaimesNo ratings yet

- Capítulo I InyectoplastDocument18 pagesCapítulo I InyectoplastDiana Gabriela Chocano TuctoNo ratings yet

- Diagrama flujo procesos fabricaciónDocument2 pagesDiagrama flujo procesos fabricaciónJose EspinozaNo ratings yet

- 1.3 Diagrama de Proceso de FlujoDocument22 pages1.3 Diagrama de Proceso de FlujoJavier Hernandez100% (1)

- Guia de Diagrama de Flujo de ProcesoDocument9 pagesGuia de Diagrama de Flujo de ProcesoGerardo Cardona MoralesNo ratings yet

- Herramientas de Análisis de ProcesosDocument17 pagesHerramientas de Análisis de ProcesosGuillermo Acevedo VivancoNo ratings yet

- 1.3 Diagrama de Proceso de FlujoDocument20 pages1.3 Diagrama de Proceso de FlujoJavier HernandezNo ratings yet

- Descripcion Del Proceso para Realizar Un Cursograma AnaliticoDocument24 pagesDescripcion Del Proceso para Realizar Un Cursograma AnaliticoRoosbelt Rivadeneira78% (9)

- Tarea2 AnalisisdeLecturaDocument9 pagesTarea2 AnalisisdeLecturaTonatiuh CuauhtémocNo ratings yet

- Instrumentos y Tecnicas de o y MDocument22 pagesInstrumentos y Tecnicas de o y MMedrano Miguel67% (3)

- Diagramas ProcesoDocument64 pagesDiagramas ProcesoIker RV100% (1)

- Unidad IIDocument49 pagesUnidad IIAnibal Flores100% (1)

- Diagrama de Procesos: Análisis y SimbologíaDocument9 pagesDiagrama de Procesos: Análisis y SimbologíaJenny Doñan100% (1)

- Definición de Diagrama de ProcesoDocument84 pagesDefinición de Diagrama de ProcesorolantazNo ratings yet

- Estudio 3Document11 pagesEstudio 3SHERLY MELANI HERNANDEZ VELAZQUEZNo ratings yet

- Pre Lab No2 Ingeniería de Métodos - Keyla Castellanos - MazatenangoDocument8 pagesPre Lab No2 Ingeniería de Métodos - Keyla Castellanos - MazatenangoKEYLA MELISSA CASTELLANOS HERNANDEZNo ratings yet

- Diagrama de Operaciones de ProcesoDocument14 pagesDiagrama de Operaciones de ProcesoEdison Meza100% (1)

- Cursograma WordDocument10 pagesCursograma WordCarlaNo ratings yet

- Apuntes Unidad 2 Medios GráficosDocument2 pagesApuntes Unidad 2 Medios GráficosRODRIGO SARAYA SICUSNo ratings yet

- Diagrama de ProcesosDocument37 pagesDiagrama de ProcesosOscar ViteNo ratings yet

- Diagramas de FlujoDocument13 pagesDiagramas de FlujoJuan Manuel Galindo EspinozaNo ratings yet

- Diagrama de Flujo de ProcesosDocument8 pagesDiagrama de Flujo de ProcesosCaroline Marlicci100% (1)

- Simbología utilizada en cursogramasDocument6 pagesSimbología utilizada en cursogramasHenry Alvarado100% (1)

- Tarea 4Document6 pagesTarea 4Luis DanielNo ratings yet

- Clase No 6Document14 pagesClase No 6Wilson NuñezNo ratings yet

- Diagrama de OperacionesDocument16 pagesDiagrama de OperacionesCRISOSTOMO FINOLNo ratings yet

- UF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaFrom EverandUF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaNo ratings yet

- El mapa del flujo de valor: Los secretos de la herramienta clave del Lean ManufacturingFrom EverandEl mapa del flujo de valor: Los secretos de la herramienta clave del Lean ManufacturingRating: 5 out of 5 stars5/5 (1)

- Libro Electronico de SalariosDocument4 pagesLibro Electronico de SalariosJorge Hernandez100% (1)

- Tarea 1Document2 pagesTarea 1Jorge HernandezNo ratings yet

- SINDICATOSDocument5 pagesSINDICATOSJorge HernandezNo ratings yet

- Presentacion Diseño de Mezclas ACI 211.1Document37 pagesPresentacion Diseño de Mezclas ACI 211.1Marvin H. Reinoso100% (1)

- Rodrigo Solìs:: Excentricidades Directas Ex EyDocument6 pagesRodrigo Solìs:: Excentricidades Directas Ex EyJorge HernandezNo ratings yet

- Estudio de FactibilidadDocument19 pagesEstudio de FactibilidadJorge HernandezNo ratings yet

- Analisis de Precio Unitario para La Construccion de Una Bateria SanitariaDocument12 pagesAnalisis de Precio Unitario para La Construccion de Una Bateria SanitariaJimmy Alexander CLNo ratings yet

- Aspectos AmbientalesDocument5 pagesAspectos AmbientalesJorge HernandezNo ratings yet

- TAREA No.2Document3 pagesTAREA No.2Jorge HernandezNo ratings yet

- Tarea 1Document2 pagesTarea 1Jorge HernandezNo ratings yet

- Materiales y Mano de ObraDocument1 pageMateriales y Mano de ObraJorge HernandezNo ratings yet

- 154431@especificaciones Tecnicas para La Construccion de CubiertaDocument5 pages154431@especificaciones Tecnicas para La Construccion de CubiertaXenia VenturaNo ratings yet

- Obtén tu carnet del IRTRADocument1 pageObtén tu carnet del IRTRAJorge HernandezNo ratings yet

- Losas CalculoDocument21 pagesLosas CalculoJorge HernandezNo ratings yet

- Espectro de RespuestaDocument7 pagesEspectro de RespuestaJorge HernandezNo ratings yet

- Diseño de una pieza mecánica en Autodesk Fusion 360Document1 pageDiseño de una pieza mecánica en Autodesk Fusion 360Jorge HernandezNo ratings yet

- Flora NormalDocument25 pagesFlora NormalJorge HernandezNo ratings yet

- Losas Nivel 9 TechoDocument1 pageLosas Nivel 9 TechoJorge HernandezNo ratings yet

- Material EsDocument175 pagesMaterial EsJorge HernandezNo ratings yet

- Diseño de MezclaDocument3 pagesDiseño de MezclaJorge HernandezNo ratings yet

- CimientosDocument1 pageCimientosJorge HernandezNo ratings yet

- Microscopia NewDocument12 pagesMicroscopia NewJorge HernandezNo ratings yet

- DeflexionesDocument10 pagesDeflexionesJorge HernandezNo ratings yet

- 34 PatoDocument2 pages34 PatoJorge HernandezNo ratings yet

- ZonasDocument5 pagesZonasJorge HernandezNo ratings yet

- AlergiasDocument10 pagesAlergiasJorge HernandezNo ratings yet

- Dexaaa PDFDocument5 pagesDexaaa PDFGermanLoopezzNo ratings yet

- 1reporte2016 Docx630687478Document13 pages1reporte2016 Docx630687478Jorge HernandezNo ratings yet

- 1reporte2016 Docx1522299785Document12 pages1reporte2016 Docx1522299785Jorge Hernandez0% (1)

- 3 Guía Los Tejidos en Los VegetalesDocument2 pages3 Guía Los Tejidos en Los VegetalesLiliana HernándezNo ratings yet

- Hibridación Del Cultivo de FrijolDocument7 pagesHibridación Del Cultivo de FrijolAlexander Colchado Castillo100% (3)

- Tablas y Gráficas en Laboratorio de FísicaDocument7 pagesTablas y Gráficas en Laboratorio de FísicaJuan Fernando Cano LarrotaNo ratings yet

- Unidad 4 Funciones Vitales en PlantasDocument15 pagesUnidad 4 Funciones Vitales en PlantasNievesNo ratings yet

- Criterios de Clasificación de Las HojasDocument12 pagesCriterios de Clasificación de Las HojasHeber Quispe Huyhua0% (1)

- Guias de Comprension LectoraDocument99 pagesGuias de Comprension LectoraBárbara Henríquez Isla100% (2)

- AVENADocument85 pagesAVENANilson Quispe NuñezNo ratings yet

- Trabajo Fotosintesis AcuáticaDocument12 pagesTrabajo Fotosintesis AcuáticaTania Mireya VillarroelNo ratings yet

- Linea Folplex HortusDocument5 pagesLinea Folplex Hortusmarti.calle.mejiaNo ratings yet

- Producción Del Café Arábigo en Zaruma y Su Impacto Ambiental, Autor Ing Vladimir Jaramillo García, MSCDocument42 pagesProducción Del Café Arábigo en Zaruma y Su Impacto Ambiental, Autor Ing Vladimir Jaramillo García, MSCAnonymous hEXeJwlaNo ratings yet

- PALLARDocument29 pagesPALLARPhillip David Ormeño Vasquez50% (2)

- Tesis - Productividad de Variedades de Cebolla en Densidades de PlantaciónDocument46 pagesTesis - Productividad de Variedades de Cebolla en Densidades de PlantaciónValú InvestigacionesNo ratings yet

- GUIA 4. TEJIDOS VEGETALES - OdtDocument2 pagesGUIA 4. TEJIDOS VEGETALES - OdtTeresa Rosero O100% (1)

- Crecimiento Vegetativo y Crecimiento Generativo en TomateDocument4 pagesCrecimiento Vegetativo y Crecimiento Generativo en TomateDante MoralesNo ratings yet

- Indicaciones para Imprimir Compaginación en PDFDocument4 pagesIndicaciones para Imprimir Compaginación en PDFDomingo José Bolívar Peralta100% (1)

- 4 Practica de FarmacognosiaDocument113 pages4 Practica de FarmacognosiaLuz AguilarNo ratings yet

- Palmas YucatanDocument8 pagesPalmas Yucatanfedericomontes2014No ratings yet

- Raices y Tallo Especializados Tema 9Document3 pagesRaices y Tallo Especializados Tema 9pacopadilla100% (2)

- Arboles Frutales InjertosDocument60 pagesArboles Frutales InjertosEsteban RojasNo ratings yet

- Examen Pastos PARCIALDocument4 pagesExamen Pastos PARCIALAdan RamosNo ratings yet

- Proyecto AGROELIMENTARIODocument69 pagesProyecto AGROELIMENTARIOjosesoto47No ratings yet

- Nutrition-Of-Peppers-2010-Guatemalav2 YARA IMPORTANTE PDFDocument24 pagesNutrition-Of-Peppers-2010-Guatemalav2 YARA IMPORTANTE PDFElvis Cabrera PonceNo ratings yet

- Uso de La BitacoraDocument15 pagesUso de La BitacoraKevin CabreraNo ratings yet

- Meristemo Apical Del TalloDocument1 pageMeristemo Apical Del TalloaaaNo ratings yet

- Analisis de Crecimiento Del Pasto Maralfalfa en Clima Cálido Subhúmedo.Document14 pagesAnalisis de Crecimiento Del Pasto Maralfalfa en Clima Cálido Subhúmedo.Raul KimNo ratings yet

- L Proyecto Emergente y La Planificación PreliminarDocument24 pagesL Proyecto Emergente y La Planificación Preliminarmiriam figueroaNo ratings yet

- PeraDocument9 pagesPeraErnestoÁndresHernándezAntonioNo ratings yet

- Vetiver, una planta aromática con múltiples usos y oportunidades de mercadoDocument34 pagesVetiver, una planta aromática con múltiples usos y oportunidades de mercadofedmarsNo ratings yet