Professional Documents

Culture Documents

Manual de Programacion Paratorno Okuma

Uploaded by

Luis Martinez SanchezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Manual de Programacion Paratorno Okuma

Uploaded by

Luis Martinez SanchezCopyright:

Available Formats

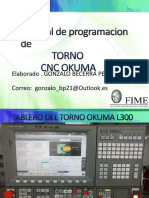

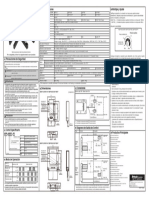

Manual de Programación Torno Okuma Control OSP P200L

SISTEMA CNC

Manual de Programación

para Torno OKUMA

Control OSP P200L

CNCXpert Optimización de Maquinado CNC, José González P á g i n a |1

Manual de Programación Torno Okuma Control OSP P200L

Í N D I C E

SECCION 1 Página

Sistema cartesiano de coordenadas ……………………........................................ 5

El sistema de coordenadas ……………………...................................................... 5

Sistema de coordenadas del torno ……………………............................................. 5

Máquina y el cero “flotante” ……..……………………............................................ 6

Coordenadas absolutas contra coordenadas incrementales …............................ 7

Sistema de coordenadas de la máquina ……………………................................ 8

Parte Típica del Torno …………………………...................................................... 9

Ejercicio No.1 ........................................................................................................ 10

Explicación de códigos y caracteres usados en la programación ………………. 11

Funciones preparatorias y miscelánea …………………………………………….. 12

Número de secuencia o nombre de secuencia ……………………………………. 13

Formato del eje “X” ………………………………………………………………….... 13

Formato del eje “Z” ………………………………………………………………….... 14

G00 Movimiento Rápido ....................................................................................... 14

G01 Interpolación Lineal …………………………………………………………….. 15

G02 Contorno Circular en sentido de las manecillas del Reloj ………………….. 15

G02 Consideraciones para “I” y “K” ………………………………………………… 16

Programa de ejemplo ………………………………………………………………... 17

Ejercicio No. 2 ………………………………………………………………………… 18

G03 Contorno Circular en contra de las manecillas del Reloj …………………… 19

Ejercicio No 3 …………………………………………………………………………. 20

Comando Angular ................................................................................................. 21

Ejemplos de uso de comando angular ……………………………………………... 21

Comando de Radio de un Arco ……………………………………………………… 22

G04 Tiempo de Espera ………………………………………………………………. 23

G13 y G14 Torretas Superior e Inferior ……………………………………………. 23

G32 Ciclo Fijo de Roscado Cara ………………………………………………….. 24

G33 Ciclo Fijo de Roscado Longitudinal ............................................................... 25

G33 Programa de Ejemplo ………………………………………………………….. 27

G34 Roscado Variable, Creciente ………………………………………………….. 28

G34 Programa de Ejemplo …………………………………………………………. 28

G35 Roscado Variable, Decreciente ………………………………………………. 29

Precauciones cuando se programa un Ciclo de Roscado ………………………. 29

Programa de ejemplo ……………………………………………………………….. 31

G40, G41, G42 Compensación del Radio de Nariz de la Herramienta ………… 32

G50 Limitante de Velocidad de Husillo ……………………………………………. 36

G90, G91 Programación Absoluta e Incremental ………………………………… 36

G94, G95 Avance Pulgadas por Minuto y Pulgadas por Revolución ………….. 37

G96, G97 Velocidad de periférica y Revoluciones por minuto constantes ……. 38

Precauciones cuando se programa con G96 y G97 ……………………………… 38

Formato de la letra “S”- Velocidad del Husillo …………………………………….. 38

SECCION 2

Introducción a Ciclos Fijos Complejos .................................................................. 40

G71 Ciclo Longitudinal de Roscado Ciclo Fijo …………………………………….. 40

M32, M33 y M34- Ruta de Ataque ………………………………………………….. 42

G72 Ciclo de Roscado Transversal Ciclo Fijo …………………………………….. 44

G73 Ranurado Transversal Ciclo Fijo ……………………………………………... 45

G74 Ranurado Longitudinal Ciclo Fijo ……………………………………………… 47

G74 Taladrado Ciclo Fijo ……………………………………………………………. 49

G75 Chaflán Automático a 45° ............................................................................. 49

G76 Radio Automático a 90° ………………………………………………………... 51

G75 Función Automática para Chaflán a Cualquier Ángulo ……………………. 52

G76 Función Automática para Chaflán Radio a Cualquier Ángulo ...................... 53

G77 Ciclo de Machueleado Derecho ………………………………………………. 53

G78 Ciclo de Machueleado Izquierdo …………………………………………….. 56

CNCXpert Optimización de Maquinado CNC, José González P á g i n a |2

Manual de Programación Torno Okuma, Control OSP P200LM

SECCION 3

Auto programación de Torno LAP Descripción y Códigos “G” …………………. 57

Gráfico de Modos de Corte Lap- I, II, III …………………………………………... 57

Formato Lap: para G85 Y G81 …………………………………………………….. 58

Ejemplo de programación para G85 Y G81 ........................................................ 59

Reglas cuando se usa la programación Lap ....................................................... 61

Formato LAP para G85, G81 y G84 ………………………………………………. 61

Ejemplo de programación para G85, G81 y G84 ………………………………… 62

Formato LAP para G85 y G82 ……………………………………………………… 64

Formato LAP para G86 y G81 ……………………………………………………… 65

Ejemplo de programación para G86 y G81 …...................................................... 65

Formato LAP para G86 y G82 ……………………………………………………… 66

Ejemplo de programación para G86 y G82 ……………………………………….. 66

Formato LAP para G88 y G81 ……………………………………………………… 67

Ejemplo de programación para G88 y G81 ………………………………………. 67

Formato LAP para G88 y G82 ……………………………………………………… 68

Ejemplo de programación para G88 y G82 ......................................................... 68

Precauciones de programación LAP ………………………………………………. 68

Formato LAP para G85, G83 y G81 ……………………………………………….. 69

SECCION 4

Subrutinas ………….............................................................................................. 72

Reglas para el uso de Subrutinas ………………………………………………….. 72

Aplicación con Subrutinas ………………………………………………………….. 73

User Task; control, variables y operaciones aritméticas ………………………… 75

Declaración GOTO Salto Incondicional …………………………………………… 75

Declaración IF Salto Condicional ......................................................................... 76

Variables ……………………………………………………………………………… 76

Torneado con cuatro ejes ……............................................................................. 77

Sincronización de los cuatro ejes con la letra P ………………………………….. 78

Zonas de interferencia con cuatro ejes ……………………………………………. 80

Operación; registro de ceros de trabajo ............................................................... 81

Programas Especiales ………………………………………………………………. 83

Dibujos para Práctica ………………………………………………………………… 90

CNCXpert Optimización de Maquinado CNC, José González P á g i n a |3

Manual de Programación Torno Okuma Control OSP P200L

Sección 1

Especificaciones Generales

Sistema de Coordenadas

Códigos Básicos “G” y “M”

CNCXpert Optimización de Maquinado CNC, José González P á g i n a |4

Manual de Programación Torno Okuma, Control OSP P200LM

Sistema cartesiano de coordenadas;

Sistema cartesiano

El matemático y filósofo Rene Descartes desarrollo el sistema rectangular coordenado, también conocido

como sistema cartesiano de coordenadas, hace más de 300 años. El sistema está basado en la

intersección de dos o tres ejes mutuamente perpendiculares.

La intersección de estos planos o ejes es llamado ORIGEN, o CERO

Este mismo concepto se usa en las maquinas herramientas de hoy, si la máquina herramienta tiene dos o

tres ejes mutuamente perpendiculares, tal como un torno CNC o una fresadora CNC.

Cuadrantes del Sistema Cartesiano

El cuadrante I está limitado por El eje “X”,”Z” y “Y” negativos

El cuadrante II está limitado por: “X” positivo, Y negativo y Z negativo

El cuadrante III está limitado por “X” positivo, “Y” positivo, Z negativos o positivos

El cuadrante V está limitado por “X” negativo, “Y” positivo Z negativos o positivos

Hasta este punto hemos estado usando el sistema cartesiano de coordenadas como se puede ver en el

centro de maquinado de 3 ejes. Notese que el eje Z es la linea de centro de la herramienta del husillo.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a |5

Manual de Programación Torno Okuma Control OSP P200L

Sistema de Coordenadas de 3 ejes

Para usar el sistema cartesiano de coordenadas en un torno horizontal, el sistema coordinado debe de

ser rotado y estableces otra vez las reglas del sistema como direcciones positivas y negativas. Hay que

recordar que el eje Z es idéntico a la línea de centro de la máquina herramienta, así una elección lógica es

hacer del eje Z la línea de centro de la máquina herramienta. Esto significa que todas las longitudes de

una pieza (positivas o negativas) serán identificadas como dimensiones en el eje Z. También significa que

todos los diámetros de una pieza serán dadas en dimensiones del eje X. También hay que recordar que

los tornos CNC más comunes son máquinas que tienen un sistema de 2-D, así que solo se necesitan los

datos de los dos ejes (X & Z).

Ejes de un torno horizontal

Ahora que hemos rotado el sistema coordenado, para escoger un sistema coordenado para un torno

horizontal, examinaremos el sistema coordenado para ver en lo que ha cambiado.

Primero, ahora no tenemos un Eje “Y” pero, los otros dos ejes se seguirán llamando “X” y “Z”.

Segundo, el eje llamado “X” que antes era horizontal ahora es vertical y el eje “Z” que antes era vertical

ahora será horizontal.

Tercero, La intersección de estos dos ejes “X” y “Z” se seguirá considerando como cero u origen y el

signo de los valores son con respecto a este punto generalmente los valores en X serán positivos.

En la siguiente figura se aprecian los cuadrantes limitados por los ejes “X” y “Z” en un torno horizontal.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a |6

Manual de Programación Torno Okuma, Control OSP P200LM

Cuadrantes del Torno limitados por los ejes “X” y “Z”

Posición de la pieza con referencia al eje de coordenadas

Como se puede ver ahora, el sistema de coordenadas cartesianas se puede poner sobre una pieza, el X0

y Z0 origen, del sistema cartesiano, se puede poner en cualquier parte que quiera o necesite ponerlo,

CNCXpert Optimización de Maquinado CNC, José González P á g i n a |7

Manual de Programación Torno Okuma Control OSP P200L

debido a esta habilidad, al sistema coordenado ZERO, se le llama cero flotante. Esto significa que una

pieza es programada como si estuviera flotando en el espacio, sin ningún problema para la máquina

herramienta.

En el mundo real sabemos que debe haber una relación entre el cero flotante (cero de la pieza) y el cero

de la máquina u origen de la máquina. Esta relación es establecida en el menú de ZERO SET en el modo

de operación manual. (Ver la guía de operación de su máquina.)

Conociendo este concepto nos permite entender que sistema de coordenadas cartesianas es usado para

mostrar la geometría particular de las partes que conforman una pieza a la computadora dentro del control

CNC. Esto es usado por tornos y fresadoras de 2 y 3 ejes.

Hasta ahora hemos llegado lejos trabajando con el sistema coordenado, los valores de X y Z son llamados

absolutos cuando se miden con respecto al origen o punto cero. La mejor y la única manera de considerar

un valor absoluto es que este sea un punto único. Esto significa que puede haber un punto y un solo punto

que tenga el valor de X4, Z4 por ejemplo dentro del eje de coordenadas.

Podemos programas un movimiento de un punto absoluto hasta otro punto absoluto dentro del mismo

cuadrante o cualquier cuadrante en cualquier momento.

La distancia entre puntos absolutos es llamado valor incremental, Todos los controles de CNC de ahora

tienen la habilidad de aceptar tanto valores de entrada absolutos como increméntales en el mismo

programa. Se debe tener cuidado en el momento en que se escriben valores, porque al hacer un

movimiento incremental y este sea escrito como un movimiento absoluto puede traer resultados

desastrosos para su máquina herramienta.

Para mostrar ese punto recrearemos el sistema de coordenadas usando el eje X y el eje Z. Nótese la

posición absoluta de los puntos y las distancias increméntales entre esos puntos. Para programar un

movimiento incremental, la distancia entre los puntos absolutos deben de estar dada con el signo que

marque su dirección (+) positivo o (-) negativo.

Para programar un movimiento del punto absoluto 1 al punto absoluto 2 en modo incremental seria:

G91 G00 X-8, Z-5,

Parte típica de Torno ahora nosotros podemos tomar este ejemplo y mostrar un programa típico de un

torno, esto puede incluir mostrar la parte, mordazas, y husillo, empezando con este dibujo podrás ver este

símbolo mostrado sobre la pieza; este icono es para indicar donde el cero flotante ha sido establecido por

el programador.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a |8

Manual de Programación Torno Okuma, Control OSP P200LM

Ahora podemos tomar una pieza típica de torno y recorrer los puntos de la geometría que se necesitan

para programar esta pieza.

Note que todas las dimensiones en “X” siempre estarán dadas como diámetros y serán valores positivos.

Las coordenadas en los ejes para estos puntos son;

X Z

Punto 1 ____________ _____________

Punto 2 ____________ _____________

Punto 3 ____________ _____________

Punto 4 ____________ _____________

SIGNOS

Si el valor escalar sigue de las letras X, Z, I, K, D, F, y F es positiva, el signo de mas no necesita ser

programado, en cambio el valor negativo deberá ser programado.

CEROS A LA IZQUIERDA

Si un número es precedido por un cero, el cero no necesita estar programado,

G00 (G0) G01 (G1) M00 (M0) M03 (M3)

CEROS A LA DERECHA

Los ceros que se encuentran a la derecha de un número deberán ser programados.

G40 No es G4 G80 No es G8 M30 No es M3

CNCXpert Optimización de Maquinado CNC, José González P á g i n a |9

Manual de Programación Torno Okuma Control OSP P200L

MODALES DE COMANDOS

Cuando una palabra o comando del mismo grupo es programado, no es necesario que se repita el

comando o palabra en los bloques siguientes.

N11 G00 X6. Z-5 N11 G00 X6. Z-5.

N12 G00 X6. Z-5.2 N11 Z-5.2

FUNCIONES PREPARATORIAS

Cualquier número de funciones preparatorias o misceláneas pueden ser programadas en una línea, solo

que no deben pertenecer al mismo grupo.

N11 G00 G90 G96................. M03 M08 M42.

EXPLICACION DE LOS CARACTERES USADOS PARA PROGRAMAR

A Determina el ángulo de una rosca cónica, en ciclos de roscado

A Determina ángulo cuando se acompaña de G01 seguido de X o Z

B Determina el ángulo entre flancos de una rosca, en ciclos de roscado (no necesario)

C Describe la posición angular del chuck para el eje C

También se puede usar para hacer roscado múltiple

D Específica la profundidad de corte en ciclos fijos

D Determina la cantidad de picoteo en un G73 y G74

E Especifica el tiempo de espera en ciclos fijos.

En un G01 cambia el avance establecido por F y solo será efectiva en la línea que se

haya programado

F Determina el avance de la herramienta en mm/rev, mm/min, IPR, IPM.

Determina el paso de la rosca en ciclos de roscado.

Determina el tiempo de espera en un G04

G Código Genérico

H Específica la altura del filete o profundidad de una rosca.

I En ciclos fijos de roscado, determina la diferencia radial de una rosca cónica, en

diámetro.

En ciclos de Ranurado determina la distancia entre ranuras con respecto al eje X.

Determina la distancia del punto de inicio al centro de un arco en X, en un G02 y G03.

J Determina el número de hilos cuando se acompaña de un G71

K Determinara la distancia entre las ranuras en ciclos de Ranurado en eje Z.

Determina la distancia del punto de inicio al centro de un arco en Z, en G02 y G03

L Determina la medida del radio en G02 y G03

Determina el número de veces que la herramienta hará el corte antes de retirarse al

punto de inicio.

M Código Misceláneo

N Determina el número de renglón o bloque, si estos son enumerados.

O Indica el nombre y número de un subprograma.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 10

Manual de Programación Torno Okuma, Control OSP P200LM

P Determina el tiempo de espera cuando acompaña a un G04.

Sincronización de la torretas en programas que requieren el uso de las 2 torretas al

mismo tiempo

Q Determina el número de entradas en ciclos de roscado múltiple.

S Determina el número de revoluciones por minuto en un G97.

Determina la velocidad de corte dada en pies por minuto o mts/min en un G96.

Es la máxima velocidad dentro de un programa cuando se acompaña de un G50

T Determina el número de la herramienta.

T 01 01 01

Compensación de ejes X, Z.

Número de herramienta en la torreta.

Compensación de radio de la Nariz

En el caso de procesos de Roscados y Taladrados no requieren la compensación del radio de la nariz, y

se haría de la siguiente manera:

T 01 01

Compensación de ejes X, Z.

Número de herramienta en la torreta.

En el caso de registro del compensador para los ejes X, Z en el programa:

T 01

Compensación de ejes X, Z.

U Especifica la cantidad de material excedente para acabado en X.

W Específica la cantidad de material excedente para acabado en Z.

X Valor de una coordenada en el eje X. Valor en diámetros.

Z Valor de una coordenada en el eje Z. Valor en longitud.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 11

Manual de Programación Torno Okuma Control OSP P200L

FUNCIONES PREPARATORIAS:

G00 – POSICIONAMIENTO RAPIDO

G01 – INTERPOLACION LINEAL

G02 – INTERPOLACIÓN CIRCULAR A FAVOR DE LAS MANECILLAS DEL RELOJ.

G03 – MOVIMIENTO CIRCULAR EN CONTRA DE LAS MANECILLAS DEL RELOJ.

G04 – DEMORA O TIEMPO DE ESPERA.

G13 – SELECCIÓN DE TORRETA “A”

G14 – SELECCIÓN DE TORRETA “B”

G40 – CANCELACION DE COMPENSADOR DE RADIO.

G41 – COMPENSADOR DE RADIO POR LA IZQUIERDA.

G42 – COMPENSADOR DE RADIO POR LA DERECHA.

G50 – LIMITE DE RPM PROGRAMADAS.

G71 – CICLO AUTOMATICO DE ROSCADO LONGITUDINAL.

G73 – CICLO AUTOMATICO DE RANURADO.

G74 – CICLO AUTOMATICO DE TALADRADO O RANURADO FRONTAL.

G75 – CHAFLAN AUTOMATICO A 45°.

G76 – RADIO AUTOMATICO A 90°.

G77 – MACHUELEADO AUTOMATICO ROSCA DERECHA.

G78 – MACHUELEADO AUTOMATICO ROSCA IZQUIERDA.

G80 – CANCELA G81 Y G82.

G81 – INICIO DE LA DEFINICION DE LA PIEZA LONGITUDINALMENTE.

G82 – INICIO DE LA DEFINICION DE LA FIGURA TRANSVERSALMENTE.

G83 – DEFINICION DEL MATERIAL A REMOVER.

G85 – CICLO AUTOMATICO DE DESBASTE.

G87 – CICLO AUTOMATICO DE ACABADO.

G90 – SISTEMA DE PROGRAMACION ABSOLUTO.

G91 – SISTEMA DE PROGRAMACION INCREMENTAL.

G94 – DETERMINA EL AVANCE EN PULGADAS POR MINUTO. (IPM)

G95 – DETERMINA EL AVANCE EN PULGADAS POR REVOLUCION. (IPR)

G96 – VELOCIDAD PERIFERICA EN PIES O METROS POR MINUTO

G97 – CANCELA A G96 Y CAMBIA A RPM

G110 – PRIORIDAD PARA LA TORRETA “A” EN LA SELECCIÓN DE LA VELOCIDAD

PERIFERICA

G111 – PRIORIDAD PARA LA TORRETA “B” EN LA SELECCIÓN DE LA VELOCIDAD

PERIFERICA.

FUNCIONES MISCELANEAS:

M00 – PARO TOTAL DE PROGRAMA

M01 – PARO OPCIONAL DE PROGRAMA.

M02 – FIN DEL PROGRAMA.

M03 – GIRO DEL HUSILLO A FAVOR DE LAS MANECILLAS DEL RELOJ (CW)

M04 – GIRO DEL HUSILLO EN CONTRA DE LAS MANECILLAS DEL RELOJ (CCW)

M05 – PARO DEL HUSILLO.

M08 – ENCENDIDO DEL REFRIGERANTE.

M09 – APAGA REFRIGERANTE.

M22 – OPERACIÓN DE CHAFLAN ENCENDIDA EN CICLO DE ROSCADO.

M23 – OPERACIÓN DE CHAFLAN APAGADA EN CICLO DE ROSCADO.

M30 – FIN DEL PROGRAMA

M32 – FORMA DE PENETRACIÓN DE LA HERRAMIENTA ATACANDO POR LA IZQ.

M33 – FORMA DE PENETRACIÓN DE LA HERRAMIENTA EN ZIG-ZAG.

M34 – FORMA DE PENETRACIÓN DE LA HERRAMIENTA POR LA DERECHA.

M40 – POSICION NEUTRAL DEL HUSILLO SOLO FUNCIONA EN MAQUINAS GRANDES.

M41 – RANGO BAJO DE VELOCIDAD DE 100 HASTA 1100(CAPITAN L370)

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 12

Manual de Programación Torno Okuma, Control OSP P200LM

M42 – RANGO ALTO DE VELOCIDAD DE 200 HASTA 4200 (CAPITAN L370)

M55 – ACTIVA EL CONTRAPUNTO ENTRA HACIA LA PIEZA

M56 – DESACTIVA EL CONTRAPUNTO SALE DE LA PIEZA.

M73 – PATRÓN DE PROFUNDIDAD EN CICLO DE ROSCADO (MÁS RECOMENDADO)

M74 – PATRON DE PROFUNDIDAD EN CICLO DE ROSCADO (MATERIALES SUAVES)

M75 – PROFUNDIDAD DE CORTE POR PASADA EN CICLOS DE ROSCADO.

M83 – CIERRA LAS MORDAZAS DEL CHUCK

M84 – ABRE LAS MORDAZAS DEL CHUCK.

M90 – ABRE LA PUERTA DE LA MAQUINA.

M91 – CIERRA LA PUERTA DE LA MAQUINA.

M156 – ACTIVA EL SEGURO DEL CONTRAPUNTO.

M157 – IGNORA EL SEGURO DEL CONTRAPUNTO.

NÚMERO DE SECUENCIA:

FORMATO: N1 HASTA N9999

La única función del número de secuencia es el de localizar un renglón o bloque dentro del programa para

hacer alguna modificación.

Un programa puede ser tecleado si un número de secuencia y el control está acostumbrado a volver a

pedir un número de secuencia.

Los ceros a la derecha pueden ser omitidos, por los ceros a la izquierda deben de estar programados.

EJEMPLO;

N0001 (CORRECTO)

N1 (CORRECTO)

NOTA: No debe haber espacios entre la N y el primer número.

N**** también puede ser un nombre de secuencia. El primer carácter después de la N debe ser una letra, y

los otros tres pueden ser combinaciones de número y letras, como con el número de secuencia tampoco

puede haber espacios entre la N y los demás caracteres.

EJE “X”

Formato en pulgadas: X +/- ****. ****

Formato en sistema métrico: X +/- *****. ***

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 13

Manual de Programación Torno Okuma Control OSP P200L

Este eje X está calculado por el fabricante de modo tal que siempre que mandes a X0 se ira al centro de la

pieza, sobre todo haces esto en taladrado, rimado, machueleado, recuerde que el valor numérico para el

eje X siempre es designado en diámetros.

EJE “Z”

El cero programado puede estar en cualquier posición del eje Z principalmente en la cara de la pieza o la

cara de las mordazas.

EXPLICACIÓN DE LOS CÓDIGOS

G00 Posicionamiento Rápido.

Es usado para posicionar la herramienta de corte de un punto a otro punto programado que se encuentre

entre los límites de los ejes, y esto se hace fuera del material o pieza

G00 o G0 activa cada movimiento independiente o en conjunto según se requiera y te dará el camino más

corto para llegar al punto final siempre y cuando se hayan programados los dos ejes al mismo tiempo.

Ejemplo:

Para moverse del Punto “A” al punto “B” el renglón a programar podría ser:

N21 G00 X6 Z0.1

Nota: en OKUMA no requieres colocar el punto después de un número entero.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 14

Manual de Programación Torno Okuma, Control OSP P200LM

G01 INTERPOLACIÓN LINEAL CON AVANCE PROGRAMADO.

Este comando es usado para mover la herramienta de corte de un punto inicial hasta un punto final a una

velocidad deseada (F), en uno o ambos ejes según sea el caso.

La velocidad a la que se desea que se mueva la herramienta es controlada por la letra F.

Ejemplo:

Para moverse del Punto “A” al punto “B” el renglón a programar debe ser

N21 G01 X6. Z0.1 F____;

Otro formato puede ser

G01 X___ F____

G01 Z___ F____

G02 INTERPOLACIÓN CIRCULAR A FAVOR DE LAS MANECILLAS DEL RELOJ (CW)

G02 X Z I K F

G02 X Z K

G02 X Z L

La velocidad a la que se mueve la herramienta es controlada por la letra F.

Todos los círculos están definidos y maquinados por el programa en tres partes de información, estos son;

Punto de inicio del arco: este es definido antes de usar G02, generalmente por un G01.

Punto final del arco: es definido por las coordenadas en X y Z dentro del comando G02.

Centro del arco: Es definido por las letras I y K o la letra L dentro del comando G02.

Los valores I y K son distancias incrementales desde el punto de inicio al centro del arco, para arcos de 90

grados los valores de I y K pueden ser determinados muy fácilmente como lo muestra la siguiente figura.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 15

Manual de Programación Torno Okuma Control OSP P200L

En el caso de arcos diferentes a 90 grados o filetes la I y K se determinan según los ejemplos siguientes;

Hay que recordar que el sentido en que se mueve la herramienta es a favor de las manecillas del reloj.

A continuación se muestra como podría ser el programa de la pieza que se muestra en el

siguiente dibujo.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 16

Manual de Programación Torno Okuma, Control OSP P200LM

Dibujo de la pieza y montaje:

(Programa)

N11

N12 G00 X0. Z.1 (Movimiento rápido aprox. de cara pieza)

N13 G01 Z0. F0.005 (Avance controlado hasta Z0, cara de la pieza)

N14 X2. (La herramienta se queda en Z0, pero se mueve a X2)

N15 Z-1. (Se queda en X2, pero va a Z-1, punto de inicio)

N16 G02 X5. Z-2.5 I1.5 K0 (Hace un radio de 1.5 y termina en X5 Z-2.5)

N17 G01 X6. (Hace un corte de Z-2.5, a un diámetro de X6.)

N18

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 17

Manual de Programación Torno Okuma Control OSP P200L

Ejercicios;

Complete el programa según dimensiones de la pieza.

N84 G00 X1.5 Z5.1;

N85 G____ Z ________;

N86 G____ X ________ Z ________ I ________ K ________;

N84 G00 X ________ Z ________;

N85 G____ Z ________;

N86 G____ X ________ Z ________ I ________ K ________;

Para esta pieza desplace la Herramienta a la cara, después hacia el punto de inicio de un radio de 0.750,

maquine el radio interior, y después maquine hasta el final en profundidad de la pieza.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 18

Manual de Programación Torno Okuma, Control OSP P200LM

FORMATO: G03 Movimiento Circular en contra de las manecillas del Reloj.

Este comando tiene las mismas funciones que G02, lo que cambia es el sentido en que la herramienta se

mueve.

Como se había dicho la información del comando se divide en tres partes, estas son

Punto de inicio del arco.

Punto final del arco

Centro del arco.

Las literales I y K son valores incrementales de donde la herramienta empieza a cortar (Punto de inicio) y

el centro del arco.

Ejemplos para G01 Y G03;

De la posición actual de la herramienta, programe el camino para moverse al punto de inicio en la cara de

un radio de 1.00, maquine el radio a al punto final en X4.00 para finalizar la pieza

N73 G00 X0 Z4.6;

N74 G01 Z4.5;

N75 X________;

N76 G___ X________ Z________ I________ K________;

N77 G___ Z________;

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 19

Manual de Programación Torno Okuma Control OSP P200L

De la posición inicial de la herramienta, haga un movimiento hacia la cara, después mueva la herramienta

a donde comienza la pendiente del ángulo, maquine el ángulo hasta el punto de inicio del radio, maquine

un radio de 1.00, hasta llegar al diámetro de 5.4216, y hasta el final de la pieza.

N35 G00 X0 Z4.6;

N36 G01 Z_______;

N37 X_______;

N38 X_______ Z________;

N39 G___ X_______ Z________ I_______ K_______;

N40 G___ Z_______;

COMANDO DE ÁNGULO.

Para una forma cónica es necesario especificar el ángulo de la cara de la pieza o sus diámetros, con

ayuda o no de la trigonometría se puede calcular el punto final.

Usando el comando “A”, la tarea de los programadores puede ser simplificado dando las coordenadas en

X y Z, del punto final, el ángulo se referencia con el eje Z. Ejemplos.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 20

Manual de Programación Torno Okuma, Control OSP P200LM

.- El valor del ángulo tiene que ir después de la letra A.

.- El control ejecutara un corte cónico siempre que la línea del programa contenga la literal X o Z,

junto con el comando A.

.- En caso de olvidar poner Las coordenadas X o Z un mensaje de alerta podrá salir.

COMANDO DIRECTO DE RADIO DE ARCO.

La letra L, en el movimiento circular es simple programar un arco un radio, solo se necesita las

coordenadas en X y Z del punto final, y la letra L es el radio del arco que se va a maquinar.

Cuando se usa la letra L las funciones G02 o G03, deben de acompañarla.

El valor del radio del arco debe ser siempre positivo, en caso de omitir las coordenadas del punto final

puede resultar una alarma.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 21

Manual de Programación Torno Okuma Control OSP P200L

Ejemplo de programa en el maquinado Exterior;

Ejemplo de programa en el maquinado Interior;

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 22

Manual de Programación Torno Okuma, Control OSP P200LM

FUNCION PREPARATORIA G04;

Esta función es usada para hacer un tiempo de espera especificado.

La herramienta no se mueve pero el husillo y el refrigerante continúan encendidos.

Esta función tiene que ir acompañada con la letra que especifica el tiempo de espera. (F).

Ejemplo

N06 G04 F2. (Tiempo de espera de 2 segundos.)

NOTA: Esta función no puede ser usada en modo LAP.

FUNCIÓN PREPARATORIA G13 Y G14;

G13 Torreta Superior (A).

G14 Torreta Inferior (B).

Selecciona cual torreta será posicionada para corte. Estas funciones deberán ser programadas en

bloques por ellos mismos.

Torno de dos torretas;

Programa Ejemplo;

(Torreta Superior) (Torreta Inferior)

G13 G14

G50 S1500 G00 X20 Z20

G00 X20 Z20 G97 S1000 M03

G97 S1000 M3 G00 X0 Z0.5 T010101

G00 X0 Z0.5 T010101

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 23

Manual de Programación Torno Okuma Control OSP P200L

FORMATO: G32 Ciclo fijo de Roscado en Cara.

Definición de literales.

X: valor de la coordenada (diámetro) del pinto final del roscado en dirección en eje X

Z: valor de la coordenada del paso de la rosca en dirección del eje Z.

F: Es el inverso del número de hilos por pulgada (1/Numero de hilos), cuando la letra J

es usada, la F seria 1.

K: Distancia incrementa entre el punto de inicio y el punto final, para un roscado cónico.

Nota: No se usa la letra “A”

A: Ángulo de roscado cónico, medido del cero del eje Z positivo. El movimiento en

contra de las manecillas es positivo, mientras que a favor es negativo.

I: valor incremental usado para cambiar el punto de inicio del ciclo de roscado. El valor

debe ser positivo y puede ser usado con las letras A o K. Cuando no se programa la

letra I, el control asume I= 0.

L: chaflán o distancia a partir del fin de la rosca. Esta condición solo está activa cuando

un M23 es puesto en la línea del comando G32.

J: Es igual al número de hilos por pulgada

E: Es la variación de la rosca, en caso de roscado variable.

Ejemplos;

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 24

Manual de Programación Torno Okuma, Control OSP P200LM

Programa de ejemplo;

La cara de la pieza es Z=0.0, el punto de inicio es X3.0 Z0.1, el punto final es X1.0 y seis pasadas de 0.01

de profundidad por pasada.

G00 X3.0 Z0.1

G32 X1.0 Z-0.01 F0.10

Z-0.02

Z-0.03

Z-0.04

Z-0.05

Z-0.06

FORMATO: G33 Ciclo fijo de Roscado Longitudinal.

G33 X__ Z__ F__ K__ A__ I__ L__ J__ E__ ;

DEFINICIÓN DE LITERALES.

X.- Valor de coordenada (día.) de cada paso de la rosca.

Z.- Valor de coordenada del punto final de roscado en dirección del eje Z.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 25

Manual de Programación Torno Okuma Control OSP P200L

F.- Paso de rosca (1/ número de hilos por pulgada). Si se usa la letra J el valor para F

debería ser 1.

K.- Valor incremental usado para cambiar el punto de inicio de roscado. Siempre debe ser

positivo y puede ser usado con las letras I y A. Cuando no se especifica la K, el control

asume K= 0.

A.- Ángulo de roscado cónico, medido desde el cero del eje Z positivo.

I.- Diferencia incremental entre el punto de inicio y el punto final de roscado, para roscado

cónico.

I= diámetro largo- diámetro pequeño.

“+” .... Cónico creciente.

“-”.......Cónico decreciente.

Nota: no se usa, si usa la letra A.

L.- Chaflán o distancia a partir del fin de la rosca. Esta condición solo está activa cuando M23

es adherido a la línea de comando con G33.

J.- Es igual el número de hilos por pulgada.

Ejemplo: 1-20 Rosca, formato F1 J20

3/4-11 Rosca, formato F1 J11

1/2-11.5 Rosca, formato F1 J11.5

E.- Es la variación de la rosca en caso de roscado variable.

Ejemplos de Literales:

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 26

Manual de Programación Torno Okuma, Control OSP P200LM

Programa de Ejemplo;

Rosca de 10 hilos, con Z=0.0 en la cara de la pieza, longitud de la rosca 1.00,

F = 1/10 o .1 pulgadas.

(Programa, Rosca Exterior de 3/4"-10 H/P)

N010 G50 S3000

N020 G00 X20 Z20

N030 X1.2 Z0.2 G97 S1018 T0101 M08 M03 M41

N040 G33 X0.7216 Z-1.0 F1 J10

N050 X0.7042

N060 X0.6904

N070 X0.6786

N080 X0.6682

N090 X0.6588

N100 X0.6500

N110 X0.6420

N120 X0.6342

N130 X0.6270

N140 X0.6200 M09

N150 G00 X20 Z20 T0100

N160 M02

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 27

Manual de Programación Torno Okuma Control OSP P200L

FORMATO: G34 Roscado Variable Creciente.

G34 X__ Z__ E__ F__ J__;

DEFINICIÓN DE LITERALES.

Cuando se usa un G34 hay que recordar que no es un ciclo fijo. La herramienta DEBE estar posicionada

sobre el eje X y el eje Z del paso de roscado deseado para usar este ciclo, una vez posicionado, cualquier

camino de la herramienta puede ser programado, vertical, horizontal o inclinado.

E.- Es la variación de la rosca en caso de roscado variable creciente, solo valores

positivos.

F.- Paso de rosca o (1/ número de hilos por pulgada).

J.- Número de hilos por pulgada.

Ejemplo: 1-20 Rosca, formato F1 J20

3/4-11 Rosca, formato F1 J11

1/2-11.5 Rosca, formato F1 J11.5

G34: Ejemplo del programa.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 28

Manual de Programación Torno Okuma, Control OSP P200LM

El siguiente programa fue escrito para mostrar un paso en la pieza roscada.

(Programa de ejemplo)

N010 G50 S3000

N020 G00 X20 Z20

N030 X1.2 Z0.2 G97 S200 T0101 M08 M03 M41

N040 G34 X1.8 Z-1.6 F1 J11.5

N050 Z-3 F1 J4.5

N060 G00 X2.4 M09

N070 X20 Z20 T0100

N080 M02

Este programa es usado según convenga para roscados especiales coma roscas combinadas, roscas

normales, roscas cónicas, roscas de paso variable y roscas de paso constante.

FORMATO: G35 Roscado de paso Variable Decreciente.

La definición de este comando es similar a la anterior la única que cambia es la literal E.

E.- Variación de paso de rosca, por cada paso que se da, decreciente, solo valores negativos.

PRECAUCIONES CUANDO SE PROGRAMAN CICLOS DE ROSCADO.

Movimiento de la herramienta de roscado.

Cuando se usa un ciclo de roscado, G32 o G33, la ruta de la herramienta (1) y (4) son ejecutadas por un

movimiento rápido, mientras que el avance en (2) es determinado por la literal F, y (3) es determinado por

un parámetro.

Parámetro Long Word No.8

En roscado cónico.

Cuando se hace un roscado cónico, el roscado es paralelo al eje X cuando se usa el ciclo G32, y la

paralela al eje Z en un ciclo G33.

Cuando se usan ciclo G34 y G35, un código M es usado para designar la dirección de la rosca.

M26.... Cancela M27, rosca paralela al eje Z.

M27.... Rosca paralela al eje X.

En caso de no especificar un código M en G34 y G35, el control asume M26, paralela al eje Z.

Número de pasadas de roscado.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 29

Manual de Programación Torno Okuma Control OSP P200L

Determinar el número de pasadas para completar el roscado, de acuerdo con el material de la pieza de

trabajo, dirección de la rosca, etc.

Cambio de velocidad del husillo durante ciclos de roscado.

Si es programado un cambio en la velocidad del husillo en un ciclo de roscado, tendrá que cambiar el

punto de inicio del ciclo de roscado, para evitar daños cuando se haga la operación.

NOTA: Nunca cambie la velocidad del husillo durante un ciclo de roscado.

La velocidad de avance no opera durante un ciclo de roscado.

Chaflanes:

Para producir el fin de una rosca, puede ser programad un M23. Cuando el M23 es activo, la herramienta

de roscado de retracta del punto final de la rosca en un ángulo de 45 grados. La distancia del eje X y Z

será igual a la letra L. Si no se programa un valor de L el control dará por default la letra F o el valor igual

en un paso.

M22... Chaflán OFF (apagado)

M23... Chaflán ON (encendido)

Cálculos para el punto de inicio y punto final de roscados.

Una cierta longitud de un roscado incompleto es normalmente producida cerca del punto de inicio y final

de corte durante el ciclo de roscado. Puede ser necesario sumar una cantidad, delta1 (d1) y delta2 (d2) al

punto de inicio y final de roscado para asegurar la forma deseada de roscado.

d1 = N * P/ (Kv*20) N.- Velocidad del husillo.

P.- Paso de rosca.

d2 = N * P/ (Kv * 60) Kv.- Constante, depende del modelo.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 30

Manual de Programación Torno Okuma, Control OSP P200LM

Programa de ejemplo para machueleado en tornos Okuma, que no están equipados con ciclos fijos de

machueleado.

Se debe de tener cuidado al momento de herramentar el torno Okuma. Consulte a su agente de ventas de

herramienta para seleccionar el machuelo correcto.

El programa del croquis que se muestra abajo seria:

Programa:

N010 G50 S3000

N020 G00 X20 Z20

N030 X0 Z0.3 T0606 G97 S300 M03 M08 M41

N040 G34 Z-1.43 F0.125

N050 M05

N060 Z0.3 M04

N070 M05

N080 M03

N090 G00 X20 Z20 T0600

N100 M02

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 31

Manual de Programación Torno Okuma Control OSP P200L

FORMATO: G40 Cancela la compensación del Radio de la Nariz del inserto.

G41 Compensación del Radio de las Nariz a la (IZQUIERDA)

G42 Compensación del Radio de las Nariz a la (DERECHA)

Para cortes de perfiles y de cara, el filo TEORICO de la nariz de la herramienta y los actuales puntos

tangentes del radio de la herramienta que hace el corte son los mismos. Lo cual implica que la

compensación del inserto no debería ser usada en el maquinado geométrico que consiste en líneas rectas

(verticales y horizontales)

Cuando se tornea un ángulo o un radio, sin embargo, ahí hay una diferencia en la localización del punto de

forma teórico y los puntos tangentes actuales del radio que deben ser compensados. Esta es la función de

la compensación del radio de nariz de la herramienta. (Tool Nose Radius Compensation).

Ejemplo de pieza en donde no se necesita la compensación de inserto para procesos de maquinado.

En la discusión sobre la compensación del radio de la nariz de la herramienta, el radio de la herramienta

puede ser mostrado como un círculo dentro del inserto. El círculo representa el diámetro formado por el

radio de nariz de cualquier herramienta para recordar que el control considera la definición de radio en la

página TOOL DATA a ser un diámetro.

Abajo se muestran la forma propia e impropia de la ruta de la herramienta causadas por usar o no usar la

compensación del radio de nariz de la herramienta.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 32

Manual de Programación Torno Okuma, Control OSP P200LM

Note la posición en el punto de la forma teórica radio de nariz de la herramienta en ambos ejemplos.

Cuando se usa la compensación de radio de la nariz de la herramienta toda programación es hecha en el

punto de filo teórico de la nariz de la herramienta.

Esto significa que el programa de la pieza es un reflejo de su dibujo de ingeniería. También ahorra el costo

y tiempo consumidos en cálculos necesarios para computar las alineaciones de línea de centro de la

herramienta para ángulos y arcos.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 33

Manual de Programación Torno Okuma Control OSP P200L

La consideración debe ahora darse en relación entre el punto de filo de radio de la nariz de la herramienta

y la superficie en donde se realizara el corte. Esto se determinara siendo consciente de que cada dirección

de la superficie es aprovechado cercano y cada dirección en que la herramienta va a desplazarse a lo

largo de la superficie.

Hay dos códigos G proporcionados para este propósito, estos son:

G41.- Compensación de radio de nariz o compensación del inserto (izquierda)

Este código para compensación donde la línea de centro de la herramienta está a la izquierda de la

superficie de trabajo que va a ser maquinada, mirando en dirección del movimiento de la herramienta.

G42.- Compensación de radio de nariz o compensación del inserto (derecha)

Este código para compensación donde la línea de centro de la herramienta está a la derecha de la

superficie de trabajo que va a ser maquinada, mirando en dirección del movimiento de la herramienta.

Ahora veremos algunos ejemplos de casos típicos de compensación de insertos.

Aquí se muestran seis ejemplos de aplicación de la compensación del inserto en una pieza. Note que la

localización de la línea de centro de la herramienta en relación a la geometría de la pieza y la dirección de

la ruta de la herramienta. Estas dos condiciones determinan las condiciones de derecha o izquierda.

No trate de hacer reglas generales. Tal como, cuando la pieza de trabajo está a la izquierda de la línea de

centro de la herramienta esta es siempre una condición derecha o cuando la pieza de trabajo está a la

derecha de la línea de centro es siempre una condición izquierda.

COMPRENCION DE LA COMPENSACION DE LA HERRAMIENTE EN EL INICIO DE UN CONTORNO.

Un problema común con la compensación de la herramienta es hacer un bloque de inicio que cancela la

compensación, si consideramos el programa siguiente, habrá un resultado esperado y un resultado actual.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 34

Manual de Programación Torno Okuma, Control OSP P200LM

N010 G50 S3000

N020 G00 X20 Z20

N030 G42 X0 Z3.2 T010101 G96 S600 M03 M08 M42

N040 G01 Z3.0 F.01

N050 X2.0

N060 Z1.0

N070 X3.0 G40

N080 G00 X20 Z20

N090 M02

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 35

Manual de Programación Torno Okuma Control OSP P200L

FORMATO: G50 Limitante de velocidad del husillo.

N1 G50 SXXXX (Siempre debe de ir antes de encender el Husillo)

Velocidad del husillo, en cualquier torno CNC, la limitada por la velocidad máxima permisible que tiene el

chuck. El efecto de la fuerza centrífuga (hacia fuera) es la fuerza de agarre, en condición de no estar

balanceada la pieza de trabajo, se puede estar obligado a programar un G50 en el principio del programa.

La velocidad MAXIMA del husillo es designada por la letra “S” y la combinación del G50 y la letra S deben

ser usadas en un solo bloque.

La velocidad máxima del husillo, comandada por el código G50, queda vigente hasta que sea cancelado

por otro G50 con un nuevo valor de S.

Una vez que la velocidad máxima del husillo es establecida, cualquier programación directa de RPM en

G97 (revoluciones por minuto directas) o RPM calculadas por control del G96 (modo constante de

superficie en pies) que exceda las RPM establecidas en el bloque de G50 serán ignoradas y será usada la

velocidad establecida en la literal S del bloque G50.

NOTA: M02 (fin del programa) no cancela el comando G50.

G90 Y G91 Programación Absoluta o Incremental.

FORMATO: G90- Programación absoluta encendida (programación incremental cancelada)

Cuando se enciende el control se inicia en modo G90, cuando se prende la máquina.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 36

Manual de Programación Torno Okuma, Control OSP P200LM

FORMATO: G91- Programación incremental encendida (programación absoluta cancelada) Cuando se

programa el código G91 los valores de ambas coordenadas X y Z deben ser expresados en valores

incrementales.

Ejemplo de programación: Del punto1, al punto2, al punto3 y al punto4.

EN MODO ABSOLUTO: EN MODO INCREMENTAL:

Pünto1 G90 G00 X0 Z6 G90 G00 X0 Z6

Punto2 G01 X1. G91 G01 X1.

Punto3 Z2.0 Z-4.0

Punto4 X4.0 X3.0

G94 y G95: Pulgadas por Revolución o Pulgadas por Minuto.

En modo de corte, la razón por la cual la torreta o el eje X y el eje Z se mueve, es controlada por la literal F

o letra de avance.

El modo de la literal F (avance) es dictado por el código G seleccionada por el programador.

Las opciones de avance son:

G94.- Pulgadas por minuto.

G95.- Pulgadas por revolución.

Cuando se enciende la máquina esta activada en modo G95.

El avance es usado en conjunción con los códigos G95 y G94 para controlar la razón de avance en modo

de contorno linear o circular.

La mayoría de los avances son programados en pulgadas por revolución, como sea, si se necesita que el

avance sea programado en pulgadas por minuto, use esta fórmula para calcular el valor:

IPM = (IPR* RPM)

IPM.- pulgadas por minuto

IPR.- pulgadas por revolución.

RPM.- revoluciones por minuto.

Hay que recordar que el uso de F con el código G04, sirve para especificar el tiempo de espera.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 37

Manual de Programación Torno Okuma Control OSP P200L

G96.- Velocidad Variable (Pies o Metros por Minuto)

Este código debe ser acompañado con la literal “S” que determina la velocidad del husillo.

En este código, la velocidad que se especifica es el límite de velocidad al que se quiere llegar.

Ejemplo:

N12 G96 S600

Normalmente, se programa un G95 junto con G96 lo que significa que la literal de avance F tendrá el

formato F****. ***

G97.- Velocidad Constante.

Cuando G97 está en uso, G96 deja de estarlo y viceversa.

Este código también deberá estar acompañado por la literal “S” que será interpretada como las

revoluciones por minuto directas para la condición de corte.

El control se enciende en modo G95, G97 y G90 cuando la máquina se enciende.

PRECAUCIONES CUANDO SE PROGRAMA CON G96 Y G97.

1.- Si la velocidad del husillo excede la velocidad máxima o mínima permitida dentro del rango

seleccionado por un código “M” mientras este en G96 se mantiene fijo en el máximo o mínimo permitido

automáticamente, la luz indicadora de LIMIT (limite) en el control se enciende pero la operación

programada continua.

2.- Un bloque que contengo G96 o G97 debes tener la literal “S” con la velocidad deseada.

3.- El Roscado NO debe de ser hecho en modo G96 (velocidad variable).

4.- Para activar el modo G96 en la torreta B hay que especificar con G111 y el comando G96. Par volver a

la torreta A otra vez, hay que especificar con G110, y el comando G96.

5.- Para ejecutar continuamente los comandos se dos bloques, mientras esté controlado por el modo G96,

sin esperar la señal de velocidad del husillo, especificar M61 y para cancelarlo M60.

VELOCIDAD DEL HUSILLO.

FORMATO: S****

Los cuatro dígitos que siguen después de la letra S representan las RPM del husillo especificado cuando

se programa con G97 y en velocidad variable en pies por minuto cuando se programa con G96.

A continuación unas reglas sobre la literal S

G50 S (RPM)

G96 S (Velocidad variable en pies o metros por minuto)

G97 S (RPM)

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 38

Manual de Programación Torno Okuma, Control OSP P200LM

Sección 2

Ciclos Automáticos

G71 Roscado Exterior/Interior

G72 Roscado en Cara

G73 Ranurado Exterior/Interior

G74 Ranurado Caras/Taladrado

G75 Chaflán Automático

G76 Radio Automático

G77 Roscado con Machuelo Derecho

G78 Roscado con Machuelo Izquierdo

Modo: LAP

(Programación Automática de Torneado)

G85 (Material en Barra) usando G81

G85 (Material en Barra) usando G82

G86 (Material en Forja) usando G81

G86 (Material en Forja) usando G82

G88 (Roscado Continuo) usando G81

G88 (Roscado Continuo) usando G82

G85 & G83 (Material de Fundición) usando G81

G85 & G83 (Material de Fundición) usando G81

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 39

Manual de Programación Torno Okuma Control OSP P200L

INTRODUCCION A CICLOS FIJOS COMPUESTOS (CICLOS FIJOS ESPECIALES)

Descripción general.

Esta característica permite para una serie de operaciones cíclicas, que usualmente requiere comandos

que ocupan más de diez bloques, que se pueden especificar en un solo bloque.

Hay tres tipos de ciclos fijos compuestos que son los Siguientes:

1.- Ciclo compuesto de Roscado (G71, G72)

2.- Ciclos fijos compuestos de Ranurado/Taladrado (G73, G74)

3.- Ciclo fijo compuesto para Machueleado. (G77, G78)

1.- Ciclo Fijo compuesto de Roscado.

Se tienen dos modos de roscado disponibles, G71 Roscado longitudinal y G72 Roscado Transversal

(acabado en cara). Además en combinación con códigos “M”, una vez designado el modo de corte y otras

selecciones del diseño apropiado, permite al programador seleccionar el modo más deseable de modo de

roscado de nueve tipos de ciclos de roscado disponibles.

2.- Ciclo fijo compuesto de Ranurado/ Taladrado.

Se tienen dos modos de Ranurado/ taladrado disponibles. Como antes, el ciclo G73 es usado para cortes

en dirección longitudinal y el ciclo G74 se usa para cortes transversales (acabado en cara) El ciclo G73

simplifica la programación de Ranurado exterior o interior y cortes de pieza en torneado exterior. G74 es

de mucha ayuda cuando se tiene un taladrado muy profundo.

3.- Ciclo compuesto para machueleado.

Hay dos ciclos para machueleado disponibles. El ciclo G77 es usado para machueleado derecho, en una

línea de parámetros. El ciclo G78 es usado para machueleado izquierdo, en una línea del programa.

FORMATO: G71 Ciclo Fijo de Roscado Longitudinal.

G71 X__ Z__ A__ I__ B__ D__ U__ H__ L__ E__ F__ J__ M__ Q__;

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 40

Manual de Programación Torno Okuma, Control OSP P200LM

DEFINICION DE LITERALES.

X.- Valor de la coordenada (día.) del diámetro final del roscado.

Diámetro menor para roscado exteriores.

Diámetro mayor para roscados interiores.

Z.- Valor de la coordenada del punto final de dirección al eje Z.

A.- Angulo para roscados cónicos, medido desde el cero positivo del eje Z. Positivo si se mide en contra

de las manecillas del reloj, y negativo a favor del sentido de las manecillas.

NOTA.- No use el comando de la literal “I”.

I.- Diferencia radial incremental entre el punto de inicio y el punto final del roscado, para un roscado

cónico.

B.- Angulo de la herramienta, el control lo asume como cero si no se especifica.

D.- Profundidad de corte del primer ciclo de roscado. El valor debe ser expresado como un valor diametral,

esto significa que si se quiere una profundidad de corte de .010, el valor debe de programarse como el

doble de la cantidad o 0.020 de profundidad de corte.

U.- Profundidad de corte para una pasada extra en el roscado, también se debe de programar en valor

diametral, como el la literal anterior.

H.- Altura del roscado, es la diferencia del diámetro mayor y el menor de roscado. Debe de ser expresado

como valor diametral.

L.- Distancia de retirada en “Z” desde el punto final del roscado. Cuando no se especifica el valor de L el

control asume que es iguala a un avance especificada al principio por F. Esta condición L solo puede estar

activa cuando M23 se pone en la línea de programa con G71.

E.- Es la variación de rosca en caso de roscado variable.

F.- Es igual al inverso del número de hilos por pulgada. Si se usa la letra J, la F puede valer 1

J.- Es igual al número de hilos por pulgada.

Ejemplo: 1-20 Rosca, formato F1 J20

3/4-11 Rosca, formato F1 J11

1/2-11.5 Rosca, formato F1 J11.5

M.- Usado para seleccionar el modo de corte (M23, M33, M34) o también para seleccionar la profundidad

de corte del roscado (M73, M74, M75).

Q.- Usado para programar un inicio múltiple de roscado.

NOTA.- No se puede exceder de 276 IPM en el ciclo de roscado. La fórmula para calcular las IPM es:

IPM = ((1/Numero de hilos por pulgada) * RPM)

Si no se selecciona un código M en la definición del ciclo, el control dará por defecto M32 y M73.

Para un roscado métrico F1. J [25.4 / pitch]

Pitch: es la distancia de un punto de roscado del tornillo al punto correspondiente en el siguiente hilo,

medido paralelamente el eje del roscado.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 41

Manual de Programación Torno Okuma Control OSP P200L

Ejemplos adicionales.

ESPECIFICACIÓN DE CORTE Y PATRONES DE CORTE DE CODIGOS “M”

En el bloque con G71 CICLO FIJO DE ROSCADO, los códigos M especifican el corte y el patrón de la

trayectoria que seguirán, y estos deberían de ser programados.

Códigos M para patrones de corte.

M32.- corta sobre la cara de frente de la rosca.

M33.- hace el corte en zigzag.

M34.- corta en la parte de atrás de la rosca, con respecto al eje z.

Si no se programa ninguno de estos códigos M, el control asume automáticamente la selección de M32.

Códigos M para modos de corte (profundidad de corte)

M73.- Modo de corte, el control calculara la profundidad necesaria y el número de pasadas, basado

en el diámetro X, la altura de la rosca H, la pasada extra U y la profundidad de corte D.

Con este código, el controlador calculara los avances de la siguiente manera, para un roscado exterior.

Primera pasada: diámetro mayor - “D”

Segunda pasada: Primera pasada - “D”

Tercera pasada: Segunda pasada - “D”

Etc.

El control continúa de esta manera hasta que alcanza un diámetro calculado en el cual solo falten seis

pasadas para el diámetro final. Los seis pases son calculados de esta manera

X + U + (D)

X + U + (D/2)

X + U + (D/4)

X + U + (D/8)

X + U

La ultima pasada en el diámetro final X (diámetro menor en exterior, diámetro mayor en interior)

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 42

Manual de Programación Torno Okuma, Control OSP P200LM

M74.- Modo de corte, el control calcula la profundidad necesaria y el número de pasadas basándose en el

diámetro, la altura de la rosca, la pasada extra y la profundidad de corte.

La manera de calcular las pasadas o avances es igual que el cogido anterior M73, el control continua de

esa manera hasta que alcanza un diámetro donde ya no le puede restar la D, sin violar la U o pasada

extra. En ese punto se transfiere a la pasada de diámetro U, dando una pasada menor al diámetro D.

M75.- la manera en que el control calculara las pasadas es de la siguiente manera.

Primera pasada: (diámetro mayor – D)

Segunda pasada: (diámetro mayor – (raíz de 2 * D))

Tercera pasada: (diámetro mayor – (raíz de 3 * D))

Etc...

Ejemplo de programa para G71 Ciclo de Roscado:

Datos de la pieza y rosca;

Punto inicial, X3.7 Z4.5

Diámetro Menor, = 3.193

Literal B = 60 grados

Literal H = 0.307 (3.50 - 3.193)

Literal F = 1 o (“F” = 0.25 si “J” es usada)

Literal J = 4 (Número de hilos por pulgada)

Literal L = 0.30 (Distancia en la salida de Rosca)

Literal D = 0.020 (0.010 profundidad de corte)

Literal U = 0.002 (0.001 en una pasada por lado para Acabado)

Programa;

N010 G50 S600

N020 G00 X20 Z20

N030 X3.7 Z4.5 G97 S450 T0707 M03 M08 M41

N040 G71 X3.193 Z1.7 B60 D0.02 U0.002 H0.307 L0.3 F1 J4 M23 M32 M73

N050 G00 X20 Z20 T0700

N060 M02

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 43

Manual de Programación Torno Okuma Control OSP P200L

G72 Ciclo Fijo de Roscado Transversal.

Definiciones.-

A.- Ángulo de conicidad, medido desde el eje Z positivo, en contra de las manecillas del reloj es positivo y

a favor es negativo el valor del ángulo.

K.- Longitud entre el punto de inicio de la rosca y el punto final. Nota no se use junto el código A.

B.- Ángulo de la punto del inserto, el control asume como cero, si no se especifica.

D.- Profundidad de corte para el primer ciclo de roscado, este valor debe de estar expresado como el valor

de un solo lado, esto significa que si se quiere una profundidad de .010, se deberá programar como.010

de profundidad.

W.- Profundidad de corte para la pasada extra de roscado, el valor tiene que expresarse desde un solo

lado.

H.- Altura de roscado, expresado como la diferencia entre la cresta y el valle del roscado, expresado como

diámetro incremental.

L.- Distancia de salida en el punto final a 45º grados, cuando no se especifica esta literal el control asume

la L igual al ancho de un hilo.

E.- Variación de roscado en caso de roscado variable.

F.- es igual a 1/ número de hilos por pulgada cuando se especifica la literal J, F puede ser 1.

J.- Es igual al número de hilos por pulgada.

M.- Se usa para seleccionar el modo o patrón de corte o seleccionar la profundidad de roscado (M73, M74,

M75).

NOTA.- No se puede exceder de 276 RPM en un ciclo de roscado, la fórmula para calcular las IPM es:

IPM = ((1/ Numero de hilos por pulgada) * RPM)

Si no se selecciona ningún modo “M” en el ciclo, el control asume por defecto M32 y M73.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 44

Manual de Programación Torno Okuma, Control OSP P200LM

FORMATO: G73 Ranurado Transversal (CICLO FIJO)

G73 X__ Z__ I__ K__ D__ L__ F__ E__ T__;

Programa:

N010 G50 S3000

N020 G00 X20 Z20

N030 X1.6 Z-1.2 G97 S400 T030303 M03 M08 M41

N040 G73 X1.0 Z-1.2 D0.05 L0.6 F0.008 E0.5

N050 G00 X20 Z20 T0300 M09

N060 M02

DEFINICIONES:

X.- Coordenada en eje X, profundidad de ranura.

Z.- Coordenada en el eje Z del lado izquierdo de la ranura.

K.- Ancho de corte en el eje “Z”.

D.- Este literal es usado para “picotear” hasta el diámetro en X que se quiere.

F.- Velocidad de avance, expresada en IPM o IPR.

E.- Retraso, expresado en segundos, en el final de la ranura.

D.- Este código es usado para “picotear” hasta el diámetro en X que se quiere.

I.- Esta literal es usada para la retracción de la herramienta, desde la posición de inicio en X hasta una

distancia segura para el comienzo del taladrado. (Movimiento en rápido)

En la página de Parámetros en Optional Parameter (LONG WORD) #7, se podrá modificar este valor.

L.- Es usada para hacer que la herramienta se retracte totalmente al punto de inicio para la remoción de

viruta, esta función está controlada por la literal D. Si L es mayor que D entonces la función D ocurrirá en

muchas ocasiones mientras L esta en operación. Si la L es menor o igual a D la herramienta se retraerá

completamente siempre.

T.- Nueva compensación del lado derecho de la herramienta.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 45

Manual de Programación Torno Okuma Control OSP P200L

G73 Ejemplo usando Literal K:

G73 X__ Z__ I__ K__ D__ L__ F__ E__ T__;

Programa:

N010 G50 S3000

N020 G00 X20 Z20

N030 X1.6 Z-1.2 G97 S400 T030303 M03 M08 M41

N040 G73 X1.0 Z-2.7 K1.5 D0.05 L0.6 F0.008 E0.5

N050 G00 X20 Z20 T0300 M09

N060 M02

Programa:

N010 G50 S3000

N020 G00 X20 Z20

N030 X1.6 Z-2.7 G97 S400 T030303 M03 M08 M41

N040 G73 X1.0 Z-1.2 K0.2 D0.05 L0.6 F0.005 E0.5 T13

N050 G00 X20 Z20 T0300 M09

N060 M02

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 46

Manual de Programación Torno Okuma, Control OSP P200LM

FORMATO: G74 Ranurado Longitudinal (CICLO FIJO)

G74 X__ Z__ I__ K__ D__ L__ F__ E__ T__;

Programa:

N010 G50 S3000

N020 G00 X20 Z20

N030 X1.6 Z0.1 G97 S400 T060606 M03 M08 M41

N040 G74 X1.6 Z-0.2 D0.05 L0.2 F0.015 E0.5

N050 G00 X20 Z20 T0600 M09

N060 M02

DEFINICIONES:

X.- Diámetro en X del fondo de la ranura (punto de inicio).

Z.- Profundidad de la ranura desde el cero del programa.

D.- Profundidad de corte medida desde la punta de la herramienta en la posición de inicio.

F.- Velocidad de avance, expresada en IPM o IPR.

E.- Retardo, expresado en segundos en la posición final de algún corte.

Se puede tomar ventaja de la función D añadiéndole la función de la literal K.

D.- Es usada para “picotear” en al eje Z. El valor del picoteo en asignado con la literal D.

K.- Esta función es usada para al avance de la herramienta, de posicionamiento rápido en el eje Z, a

alguna distancia segura de la pieza de trabajo en un avance rápido.

Se puede añadir otra función, en este caso de la literal L y es lo que hace.

En la página de Parámetros en Optional Parameter (LONG WORD) #7, se podrá modificar este valor.

L.- Es usada para hacer que la herramienta en cierto punto se retracte totalmente al punto de inicio para

remoción de viruta, como el código G73 también es controlada por la función de la literal D.

T.- Esta literal es usada para un nuevo compensador por la derecha de la herramienta.

I.- Valor de movimiento en el eje X en caso de tener una ranura más grande que la herramienta, se

especifica como valor diametral siempre positivo.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 47

Manual de Programación Torno Okuma Control OSP P200L

G74 Ejemplo usando Literal I:

G74 X__ Z__ I__ K__ D__ L__ F__ E__ T__;

Programa:

N010 G50 S3000

N020 G00 X20 Z20

N030 X1.6 Z0.1 G97 S400 T060606 M03 M08 M41

N040 G74 X3.6 Z-0.2 I1.0 D0.05 L0.3 F0.015 E0.5

N050 G00 X20 Z20 T0600 M09

N060 M02

Programa:

N010 G50 S3000

N020 G00 X20 Z20

N030 X1.6 Z0.1 G97 S400 T060606 M03 M08 M41

N040 G74 X3.6 Z-0.2 I0.2 D0.05 L0.3 F0.005 E0.5 T16

N050 G00 X20 Z20 T0600 M09

N060 M02

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 48

Manual de Programación Torno Okuma, Control OSP P200LM

FORMATO: G74 Taladrado (CICLO FIJO)

Este código es igual que el de ranurado con la única diferencia de la herramienta que se está usando y los

elementos que hay que tomar en cuenta cuando es una broca la que se está usando, a continuación se

muestra un dibujo con la literales que cambian al uso del taladrado.

Programa:

N010 G50 S3000

N020 G00 X20 Z20

N030 X0 Z0.1 G97 S760 T0505 M03 M08 M41

N040 G74 X0 Z-2.0 K0.05 D0.2 L2 F0.010

N050 G00 X20 Z20

N060 M02

FORMATO: G75 Chaflán Automático. (CILCO FIJO)

G75 G01 (X o Z) L+/- F__;

DEFINICIONES:

G01.- El comando G75 solo puede ser usado con G01. Cuando se usa G75 y G01 en la misma línea y el

primero es el G01, G75 tiene que ser programado primero o resultara una alarma.

G75.- Los chaflanes se pueden cortar usando este comando, si:

-Hay un movimiento en línea recta antes del movimiento del chaflán.

-Si el movimiento en línea recta es menor en longitud que el chaflán un estado de alarma resultara.

-Este comando es usado solo para ángulos de 45º.

-La información de este código solo se programa en una línea.

-Solo puede contener un movimiento en un solo eje X o Z.

-Este código puede ser usado con LAP y compensación de radio de la herramienta.

X.- Use X cuando el punto final está en el eje X.

Z.- Use Z cuando el punto final está en el eje Z.

L.- Especifica el largo del chaflán, el valor puede ser positivo o negativo dependiendo del movimiento

directamente antes del chaflán.

F.- Avance, expresado en IPM o IPR.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 49

Manual de Programación Torno Okuma Control OSP P200L

G75 Chaflán Automático.

Programa:

N010 G50 S3000

N020 G00 X20 Z20

N030 X0 Z0.1 G96 S800 T010101 M03 M08 M41

N040 G42

N050 G01 Z0 F0.015

N060 G75 X2 L-0.1

N070 G75 Z-2.25 L0.2

N080 G75 X3.5 L-0.08

N090 Z-2.331

N100 X3.7

N110 G40

N120 G00 X20 Z20

N130 M02

Recorrido de la herramienta usando G75.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 50

Manual de Programación Torno Okuma, Control OSP P200LM

FORMATO: G76 Radio Automático (CICLO FIJO)

Este comando es similar al anterior con la diferencia que ahora hará un radio en vez de un chaflán y con la

literal L se especifica el valor del radio, el valor puede ser positivo o negativo, dependiendo del movimiento

directamente anterior antes del radio.

Programa:

N010 G50 S3000

N020 G00 X20 Z20

N030 X0 Z0.1 G96 S800 T010101 M03 M08 M41

N040 G42

N050 G01 Z0 F0.015

N060 G76 X2 L-0.1

N070 G76 Z-2.25 L0.2

N080 G76 X3.5 L-0.08

N090 Z-2.331

N100 X3.7

N110 G40

N120 G00 X20 Z20

N130 M02

Recorrido de la herramienta usando G75.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 51

Manual de Programación Torno Okuma Control OSP P200L

USO DEL G75 CON LA FUNCION PARA ANGULOS Y G76 PARA RADIOS.

Esos códigos se usan cuando se hacen chaflanes en planos a cierto ángulo, el secreto de esta función

esta en fijar la posición exacta del vértice en X o Z en la primera línea con G75 y después definir el punto

final requerido para el ángulo en la siguiente línea con G75. El valor de L debe ser programado, ya sea

para chaflanes cuadrados o radio chaflán.

Ejemplo:

Ejemplo con G75:

Programa:

N010 G50 S3000

N020 G00 X20 Z20

N030 X0 Z0.1 T010101 G96 S600 M03 M08 M42

N040 G42

N050 G01 Z0 F0.012

N060 G75 X2 L0.2

N070 G75 Z-1.5 L0.3 (Z-1.5 Define el Vértice)

N080 G75 A135 X3.5 L0.3 (A = 90 + 45)

N090 Z-2.8

N100 X3.7

N110 G40

N120 G00 X20 Z20

N130 M02

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 52

Manual de Programación Torno Okuma, Control OSP P200LM

Ejemplo con G76:

Programa:

N010 G50 S3000

N020 G00 X20 Z20

N030 X0 Z0.1 T010101 G96 S600 M03 M08 M42

N040 G42

N050 G01 Z0 F0.012

N060 G75 X2 L0.2

N070 G76 Z-1.5 L0.3 (Z-1.5 Define el Vértice)

N080 G76 A135 X3.5 L0.3 (A = 90 + 45)

N090 Z-2.8

N100 X3.7

N110 G40

N120 G00 X20 Z20

N130 M02

FORMATO: G77 Ciclo para Machuelear Rosca Derecha.

G77 X__ Z__ K__ F__;

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 53

Manual de Programación Torno Okuma Control OSP P200L

DEFINICIONES:

X.- Coordenada diametral, debe de tener valor cero, tiene que ser programada, aun si la línea de

programación anterior se especificó X como cero.

Z.- Coordenada en Z de la profundidad de machueleado, desde el cero del programa.

K.- Esta literal es usada para el avance del machuelo, de la posición en Z en donde se posiciona a alguna

distancia segura de la pieza de trabajo en un movimiento rápido. Esta función se usa para reducir el corte

de aire, este valor debe de ser incremental.

F.- Velocidad de avance, expresada en IPM.

Programa:

N010 G50 S3000

N020 G00 X20 Z20

N030 G94 X0 Z0.5 T0606 G97 S150 M03 M08 M41

N040 G77 X0 Z-1.43 K0.45 F15

N050 G00 X20 Z20

N060 M02

Descripción del ciclo:

1.- El husillo debería estar en M03, husillo en dirección a las manecillas de reloj., el husillo debe de estar

encendido con la velocidad designada antes de usar el comando G77, si no la penetración en Z no

ocurrirá, porque el husillo debe de girar, y si no el ciclo será parado.

2.- En la línea N3 en el programa anterior el machuelo se posicionara concéntrico y a una distancia de

claro segura en Z.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 54

Manual de Programación Torno Okuma, Control OSP P200LM

3.- En la línea N4, en la línea G77 el primar movimiento en el eje Z en el valor establecido en K para el

movimiento rápido para cortar el aire.

4.- En la línea N4, la línea con G77, el siguiente movimiento será a la profundidad en Z requerida, con el

avance requerido.

5.- En la profundidad Z, el husillo se parara y después volverá a girar esta vez en dirección opuesta a las

mismas RPM usadas para el machueleado en el paso 4.

6.- El machuelo se retirara, en dirección Z positiva, al punto especificado por el valor de K, con el mismo

avance usado en el paso 4, para después retirarse el punto de inicio en un movimiento rápido.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 55

Manual de Programación Torno Okuma Control OSP P200L

FORMATO: G78 Ciclo para Machuelear Rosca Izquierda.

La descripción de las literales es la misma que el código anterior, en este caso lo único que cambia es la

rosca, este comando hace la rosca izquierda.

El giro del husillo es contrario al comando anterior, primero se pone en marcha en modo M04, dirección

contraria a las manecillas del reloj, hace la rosca, para el husillo y por último el husillo en modo M03,

dirección a favor de las manecillas del reloj.

G78 X__ Z__ K__ F__;

Programa:

N010 G50 S3000

N020 G00 X20 Z20

N030 G94 X0 Z0.5 T0606 G97 S150 M04 M08 M41

N040 G78 X0 Z-1.43 K0.45 F15.

N050 G00 X20 Z20

N060 M03

Como se puede ver el programa es casi idéntico al anterior, lo único que cambia es el comando G78, ya

que el ejemplo para este código es igual al anterior.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 56

Manual de Programación Torno Okuma, Control OSP P200LM

Sección 3

Modo: LAP

(Programación Automática de Torneado)

G85 (Material en Barra) usando G81

G85 (Material en Barra) usando G82

G86 (Material en Forja) usando G81

G86 (Material en Forja) usando G82

G88 (Roscado Continuo) usando G81

G88 (Roscado Continuo) usando G82

G85 & G83 (Material de Fundición) usando G81

G85 & G83 (Material de Fundición) usando G81

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 57

Manual de Programación Torno Okuma Control OSP P200L

LATHE AUTO- PROGRAMMING FUNCTION (LAP)

Función de Auto- Programación de torno.

Descripción general:

LAP es la función con la cual se hace mayor uso de la capacidad de procesos a alta velocidad, que

caracteriza a los sistemas OSP-CNC.

Cuando se usa esta función LAP el programador especifica la siguiente información:

Condiciones de desbaste (avance, velocidad, asignación para la pasada de acabado y profundidad de

corte por pasada para desbaste)

Punto de inicio, el cual, cuando se compara contra el contorno final permite al control calcular cuánto

material será removido.

Para controlar los puntos de inicio y final, el programador puede usar (LAP) para grandes cantidades de

remoción de material en diámetros internos o externos de la pieza.

El programador tiene la elección de hacer el desbaste y el acabado con la misma herramienta, ò, hacer el

desbaste con una herramienta y cambiar la herramienta para hacer el acabado.

Cuando se define (LAP), el programador debe especificar si las pasadas de desbaste y acabado son

paralelas al eje X o al eje Z.

Códigos G usados para designar el modo de corte (LAP).

G80.- Fin de la definición del contorno.

G81.- Inicio de la definición del contorno longitudinal.

G82.- Inicio de la definición del contorno transversal.

G84.- Cambiar las condiciones de desbaste, cuando se hace el torneado.

G85.- Usado para llamar (activar) el ciclo de desbaste de torneado de barra. (LAP I)

G86.- Usado para llamar (activar) el ciclo de copiado. (LAP II)

G87.- Usado para llamar (activar) el ciclo de acabado.

G88.- Usado para llamar (activar) el ciclo de roscado continuo (LAP III).

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 58

Manual de Programación Torno Okuma, Control OSP P200LM

FORMATO LAP: G85 & G81.

Líneas de ejemplo de programación para G85 & G81 corte de barra.

Programa:

N010 G50 S3000

N020 G00 X20 Z20

N030 X8 Z0.1 T010101 G96 S600 M03 M08 M42

N040 G85 NTRY1+ D0.2 U0.01 W0.002 F0.015

NTRY1 + G81

DEFINICION DE CONTORNO LAP

G80

G87 NTRY1

N050 G00 X20 Z20

N060 M02

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 59

Manual de Programación Torno Okuma Control OSP P200L

Definiciones

N030 .- Número de secuencia.

X8 .- Punto de inicio en X

Z0.1 .- Punto de inicio en Z

T010101 .- Herramienta llamada para desbaste.

N040 .- Número de secuencia.

G85 .- código G para ciclo de corte de barra.

NTRY1 .- Nombre de LAP que será definido, debe estar en el mismo bloque que G85.

+ .- Espacio, siempre debe seguir de NTRY1.

D .- Profundidad de corte, expresado como un valor diametral.

U .- Cantidad de material para el acabado, expresado en valor diametral. (Eje X)

W .- Cantidad de material de 0.002 para todas las caras. (Eje Z)

F .- Avance para todos los desbastes.

NTRY1 .- Nombre LAP anterior a la definición transversal o longitudinal.

+ .- Espacio, siempre debe de seguir de NTRY1.

G81 .- código G para corte longitudinal.

G80 .- código G para cancelar la definición de contorno LAP.

G87 .- código G usado para definir los estatutos para acabados.

NTRY1 .- Nombre de definición LAP que indica la pasada de acabado.

Programa de Ejemplo para G85 & G81

El programa LAP, para remover el material indicado en las áreas rayadas, siguiente:

Programa:

N010 G50 S3000

N020 G00 X20 Z20

N030 X8 Z0.1 T010101 G96 S600 M03 M08 M42

N040 G85 N045 D0.2 U0.010 W0.002 F0.015

N045 G81

G00 X1 Z0.1

G42

G01 Z-3 F0.008

X8.1

G40

G80

G87 N045

N050 G00 X20 Z20

N060 M02

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | 60

Manual de Programación Torno Okuma, Control OSP P200LM

REGLAS CUANDO SE PROGRAMA EN LAP.

1.- En la línea con G85, las literales que pueden no ser programadas son:

“S” RPM, velocidad variable.

“T” Cambio de herramienta.

“M” Función misceláneas.

Usando estas literales en el bloque que contiene G85 se puede causar que el control pare el proceso,