Professional Documents

Culture Documents

No Al Zamac

Uploaded by

Lucia Pacheco0 ratings0% found this document useful (0 votes)

25 views2 pagesno al zamac

Original Title

no al zamac

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentno al zamac

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

25 views2 pagesNo Al Zamac

Uploaded by

Lucia Pachecono al zamac

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 2

HOJA INFORMATIVA

DE CORROSIÓN

No 11 –Abril 2006 – Publicación exclusiva para clientes de CIDETEC

Empleo del zamak en el sector galvánico

El zamak es una aleación de cinc muy utilizada en

el sector galvánico por sus buenas propiedades,

principalmente por su bajo punto de fusión (380-

435ºC), lo que permite conformar piezas y compo-

nentes mediante un proceso de fundición inyecta-

da, para posteriormente ser sometidas a un pro-

ceso de acabado superficial mediante electrode-

posición metálica.

Corrosión del

La electrodeposición de metales como el cobre, zamak

níquel, cromo, etc., sobre este material tiene como

finalidad aportar a la pieza unas características

funcionales y/o decorativas. Sin embargo, las

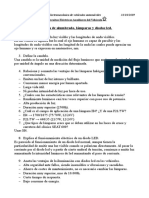

Figura 2.- Rotura del sistema multicapa.

empresas galvánicas dedicadas a la aplicación de

estos acabados tienen muchos problemas a la

En este sentido, el Departamento de Tratamien-

hora de obtener recubrimientos de buena calidad,

tos Superficiales de CIDETEC dispone de los

cuando la preparación de la superficie de zamak

medios humanos e instrumentales necesarios

no ha sido la adecuada. Esta preparación puede

para detectar y caracterizar estos defectos y

constar de varias etapas como son vibrado, puli-

evaluar los depósitos aplicados, además de

do, desengrases y decapados.

poder validar en sus plantas pilotos los procesos

de preparación y electrodeposición del zamak.

Una mala preparación puede llegar a provocar la

corrosión del zamak, y puesto que sus productos

de corrosión tienen un mayor volumen, ejercerán Estudios de corrosión superficial mediante

una importante presión sobre el depósito aplicado aplicaciones informáticas

posteriormente, lo que puede provocar su levan-

tamiento, dando lugar a diferentes tipos de defec- Investigadores de la Universidad Tecnológica de

tos superficiales como pueden ser picados, ampo- Chalmers y de la Universidad de Gothenburg, en

llas o incluso rotura del depósito (figuras 1 y 2). Suecia, han empleado herramientas de química

Todo ello deriva en una reducción significativa computacional para investigar el mecanismo de

tanto de las propiedades estéticas como funciona- agotamiento de cromo en la superficie de alea-

les de las piezas, y con ello incrementando el ciones de acero inoxidable hierro-cromo bajo

índice de rechazo de las empresas. condiciones de humedad. En presencia de altos

niveles de temperatura y humedad el acero in-

oxidable se deteriora rápidamente debido al

agotamiento de cromo y a la consiguiente oxida-

ción del hierro expuesto. Un mejor entendimiento

del mecanismo de corrosión podría ayudar en el

diseño y la fabricación de unidades industriales

más duraderas en estas condiciones ambienta-

les.

Para estudiar este proceso conocido como co-

rrosión “break-away” los investigadores han

empleado el código CASTEP basado en la Teo-

Corrosión del ría de Densidad Funcional (DFT). Se ha trabaja-

zamak do mediante modelos y simulaciones, utilizando

para ello el MS MODELING de Materials Studio.

Los estudios computacionales han analizado el

Figura 1.- Micrografía en sección de electrodepósitos mecanismo de pérdida de la capa protectora de

multicapa sobre zamak. cromo y se ha descubierto que, en ausencia de

humedad, la capa superficial de Cr2O3 es prote-

gida por una monocapa de óxidos de Cr (VI).

Bajo condiciones de humedad, la capa de óxido

de Cr (VI) se oxida y libera ácido crómico, reve- Los autores observaron que los silanos con una

lándose así que la protección de esta capa de Cr cadena alifática larga, como por ejemplo, n-

(VI) es la clave en el diseño de aceros más resis- octadeciltrimetoxisilano, formaban capas muy

tentes. protectoras y relativamente persistentes, mien-

tras que los silanos con un grupo mercapto,

El código CASTEP permite realizar una caracteri- como puede ser el compuesto 3-mercapto-propil-

zación del óxido de Cr (III) cubierto por una mono- trimetoxisilano, daban lugar a películas menos

capa de óxido de Cr (VI). Además es capaz de protectoras. Asimismo, se pudo comprobar que

distinguir entre ambos mediante representación de los tratamientos que empleaban sales de Ce no

la densidad del spin electrónico. La facilidad con la producían resultados esperanzadores.

que se pueden construir los modelos superficiales

en el Materials Studio, las novedosas herramien- Fuente de información: Revista Surface & Coatings

tas de visualización y la perfecta unión entre los Technology, Vol. 200, Nº 12-13, 2006, Pag.4136-4143.

diferentes componentes convierten una tarea

ardua y compleja en algo sencillo y fácil de reali-

zar. Corrosión de electrodepósitos de cromo duro

(parte II)

Fuente de información: www.addlink.es

La resistencia a la corrosión de un electrodepósi-

to de cromo duro de 25 micras, según el ensayo

Resistencia a la corrosión de la aleación de de cámara salina neutra (NSST), puede variar

magnesio WE43 mediante la aplicación de entre las 10 y las 500 horas. Este amplísimo

tratamientos basados en silanos rango de horas de resistencia puede ser atribui-

do al gran número de etapas y variables que

En la actualidad, los tratamientos de conversión afectan al proceso de electrodeposición en sus

química son aplicados al magnesio y sus aleacio- diferentes etapas: pre-tratamiento, proceso elec-

nes con el fin de mejorar su resistencia a la corro- trolítico y post-tratamiento. Un fallo en cualquiera

sión y las propiedades adhesivas de las pinturas. de estas disminuirá el rendimiento global frente a

En los últimos años, las investigaciones han esta- la corrosión. Un análisis detallado de los datos

do dirigidas hacia el desarrollo de nuevos proce- de corrosión publicados, ha mostrado que cual-

sos de conversión basados en la aplicación de quier cambio en el pretratamiento o proceso de

sales inorgánicas y/o compuestos orgánicos, con cromado que reduzca la cantidad de nódulos del

el fin de sustituir los clásicos tratamientos de cro- depósito, debería incrementar la resistencia a la

mo (VI) por procesos innovadores no perjudiciales corrosión.

para la salud ni el medioambiente. En este senti-

En este sentido, el objetivo del pretratamiento es

do, los tratamientos de sales inorgánicas están

lograr una superficie lisa y uniforme antes del

basados en sales de tierras raras, principalmente

cromado. La calidad del substrato es muy impor-

sales de cerio, así como en estanatos o perman-

tante ya que las inclusiones pueden producir

ganatos, mientras que aquellos basados en el

problemas en el pretratamiento y defectos en el

empleo de compuestos orgánicos incluyen trata-

recubrimiento. Los pasos de limpieza recomen-

mientos con dodecano-derivados mono- y bi-

dados incluyen: desmagnetización, limpieza y

funcionales o carboxilatos lineales.

enjuague. Las piezas desmagnetizadas reduci-

rán la concentración de partículas de hierro en el

De este modo, la revista Surface & Coatings

baño que pueden causar nódulos grandes. La

Technology ha publicado recientemente un artícu-

limpieza es hecha normalmente en soluciones

lo que lleva por título “Influence of a silane treat-

alcalinas con o sin corriente. Otras propiedades

ment on the corrosion resistance of a WE43 mag-

de los depósitos de cromo que afectan a la co-

nesium alloy”, en el que se compara la resistencia

rrosión, son la dureza. Ésta se relaciona con la

a la corrosión proporcionada por películas de

microfisuración, que está a su vez relacionada

silanos y capas de conversión formadas por dife-

con la corrosión. El cromo microfisurado tiene

rentes sales de cerio sobre la aleación de magne-

una dureza de 850-1050Hk (100 gr. de carga),

sio WE43. Los efectos inhibidores de los diversos

mientras que los depósitos exentos de fisuras

tratamientos fueron evaluados con una solución

pueden tener una dureza de 300 a 600 Hk.

0.1N de Na2SO4 mediante medidas de resistencia

de polarización lineal y curvas de polarización. Las

Fuente de información: Pinturas y Acabados, Ju-

capas de silanos fueron obtenidas mediante la lio/Agosto 2005, Pág. 6-13.

inmersión en una solución orgánica de silanos, en

un medio hidroalcohólico diluido, y su posterior

curado tuvo lugar a 100ºC durante 1h.

El Departamento de Tratamientos Superficiales de CIDETEC está a su disposición para ampliar información

o aclarar cualquier duda. Por favor, póngase en contacto con Belén de Benito en el teléfono 943 309022 o

bien escriba a la dirección de correo: bdebenito@cidetec.es.

You might also like

- Cavitación Y Erosión Por Lodos de Recubrimientos Por Aspersión TérmicaDocument5 pagesCavitación Y Erosión Por Lodos de Recubrimientos Por Aspersión TérmicaYdalimar FernandezNo ratings yet

- Articulo LINDA GIL RLMM 2019Document16 pagesArticulo LINDA GIL RLMM 2019Linda GilNo ratings yet

- Arctículo 2Document13 pagesArctículo 2ERICK RENZO DIAZ ANTICONANo ratings yet

- Estudios de Ad en Un Acero Able Super Duplex Uns32760-3ra Entrega-Rev1Document57 pagesEstudios de Ad en Un Acero Able Super Duplex Uns32760-3ra Entrega-Rev1chiliano23No ratings yet

- Eval de Recub Stelitte en AI 316Document8 pagesEval de Recub Stelitte en AI 316Francisco Magaña LariosNo ratings yet

- Ceramics InternationalDocument8 pagesCeramics InternationalMaria Paula Villanueva JaraNo ratings yet

- 004 - Corrosión Ambiente Marino Acero Galvanizado y Acero Galvanizado PintadoDocument8 pages004 - Corrosión Ambiente Marino Acero Galvanizado y Acero Galvanizado PintadoGary MartinNo ratings yet

- CROMADOperfil PDFDocument12 pagesCROMADOperfil PDFCristhian Daniel Michel YupanquiNo ratings yet

- 7 SimonciniDocument12 pages7 SimoncinicristiantellezNo ratings yet

- Practicas 7Document20 pagesPracticas 7lenninNo ratings yet

- Grupo 4 CerámicosDocument3 pagesGrupo 4 CerámicosNerimar IbarraNo ratings yet

- Memoria-Óliver Luengo López - Estudio de Fricción y Desgaste de Capas de Aleación de NiPDocument65 pagesMemoria-Óliver Luengo López - Estudio de Fricción y Desgaste de Capas de Aleación de NiPAlex Elias Flores RodriguezNo ratings yet

- INTRODUCCION RecubrimientoDocument4 pagesINTRODUCCION RecubrimientolorenaNo ratings yet

- Cromad de MetalesDocument6 pagesCromad de MetalesReisen80No ratings yet

- Tratamientos CROMADO PDFDocument6 pagesTratamientos CROMADO PDFPamela Chumacero RodriguezNo ratings yet

- TribaloyDocument4 pagesTribaloyRichard Sequeiros AlvarezNo ratings yet

- Aceros InoxidablesDocument46 pagesAceros Inoxidablesbasma sabikNo ratings yet

- PEIPER ESTRUCTURA-Grupo 4Document12 pagesPEIPER ESTRUCTURA-Grupo 4LENIN YORDAN FLORES MORANo ratings yet

- Cromado y Niquelado de Acero 1020 y Laton 80BDocument9 pagesCromado y Niquelado de Acero 1020 y Laton 80BDaniel Felipe Vanegas MoralesNo ratings yet

- Recubrimientos Necesarios en Construcciones Civiles Con Estructuras de Acero para Evitar La Presencia de Corrosión y Mantenimientos EstructuralesDocument5 pagesRecubrimientos Necesarios en Construcciones Civiles Con Estructuras de Acero para Evitar La Presencia de Corrosión y Mantenimientos EstructuralesJennifer GraceNo ratings yet

- Sistemas Sika Rec. para Metal Ambientes MarinosDocument8 pagesSistemas Sika Rec. para Metal Ambientes MarinosAnonymous mUQg8rXmcNo ratings yet

- Inwestigaciéi: Corrosion Y Protección de ArmadurasDocument9 pagesInwestigaciéi: Corrosion Y Protección de ArmadurasBeatriz SánchezNo ratings yet

- Influencia Del % de Aluminio, Espesor y Temperatura de Colada Sobre La Dureza de LatonDocument37 pagesInfluencia Del % de Aluminio, Espesor y Temperatura de Colada Sobre La Dureza de LatonPedro RodriguezNo ratings yet

- Informe de Proteccion Catodica Por Anodo de Corrosion y Sistema de PinturasDocument9 pagesInforme de Proteccion Catodica Por Anodo de Corrosion y Sistema de PinturasMelissaRodriguezPinoNo ratings yet

- Baños de Cromo (Parte I)Document34 pagesBaños de Cromo (Parte I)Lucia Aguilar100% (1)

- Fallas en Los Recubrimientos Metálicos 0606Document4 pagesFallas en Los Recubrimientos Metálicos 0606yovelizNo ratings yet

- 850 868 1 PB PDFDocument10 pages850 868 1 PB PDFFeer GuerreroNo ratings yet

- MT AaronDocument62 pagesMT AaronVictorNo ratings yet

- Aceros de Baja AleacionDocument8 pagesAceros de Baja AleacionCesar ReyesNo ratings yet

- Trabajo Practico 5Document6 pagesTrabajo Practico 5Kevin RodriguezNo ratings yet

- ARTICULO L GIL Et AlDocument17 pagesARTICULO L GIL Et AlLinda GilNo ratings yet

- Proceso de GalvanoplastiaDocument6 pagesProceso de GalvanoplastiadricardocanNo ratings yet

- Informe MetalografiaDocument6 pagesInforme MetalografiaCarlos PayaresNo ratings yet

- Xdoc - MX Resistencia Al Desgaste e Impacto de Fundiciones EsferoidalesDocument5 pagesXdoc - MX Resistencia Al Desgaste e Impacto de Fundiciones Esferoidalesgerfelc_7No ratings yet

- Selena Balsas Asig 2Document14 pagesSelena Balsas Asig 2Selena BalsasNo ratings yet

- Cuerpo Tesis Realidad ProblematicaDocument27 pagesCuerpo Tesis Realidad Problematicaedcarchv100% (1)

- Laboratorio 3a CorrosionDocument8 pagesLaboratorio 3a Corrosionyen100% (1)

- Ac ADocument8 pagesAc AIQM UAQNo ratings yet

- Restauraciones LIbres de Metal EnsayoDocument6 pagesRestauraciones LIbres de Metal EnsayoAlberto MoralesNo ratings yet

- Ppt-Corrosión - Clase14Document41 pagesPpt-Corrosión - Clase14Volney Quispe AyalaNo ratings yet

- Guias 1,2,3 (Final)Document6 pagesGuias 1,2,3 (Final)Narem StePhen MenDivelso BejaRanoNo ratings yet

- Protocolo Tesis NanoDocument23 pagesProtocolo Tesis NanoFrancisco VázquezNo ratings yet

- ARTICULO I - Sistema de CromadoDocument14 pagesARTICULO I - Sistema de CromadoMarcelo Morales LunaNo ratings yet

- Tratemiento Termico y Corrosivo Claudio 2Document11 pagesTratemiento Termico y Corrosivo Claudio 2C GCNo ratings yet

- Trabajo Micrografias.Document12 pagesTrabajo Micrografias.Ana Milena Angarita AcostaNo ratings yet

- Recubrimientos MetálicosDocument65 pagesRecubrimientos MetálicosAnonymous SghVMp100% (1)

- Trabajo de Investigacion - Materiales y Procesos de FabricacionDocument37 pagesTrabajo de Investigacion - Materiales y Procesos de FabricacionDeivi Vàsquez PNo ratings yet

- CorrosionDocument10 pagesCorrosioncesarcarrionpascualNo ratings yet

- Informe Cromado DeysiDocument18 pagesInforme Cromado Deysideysi condori mamaniNo ratings yet

- Nombre de La Materia: Ingeniería de Los MaterialesDocument18 pagesNombre de La Materia: Ingeniería de Los MaterialesEmilio MartínNo ratings yet

- Informe Visita Industrial Por Danitza Mendoza ChambiDocument11 pagesInforme Visita Industrial Por Danitza Mendoza ChambiDanitza Mendoza ChambiNo ratings yet

- Aplicacion de MetalizadoDocument7 pagesAplicacion de MetalizadoJose Luis PintoNo ratings yet

- Plan Del Proyecto GusDocument19 pagesPlan Del Proyecto GusGustavo Andres Vega PinedaNo ratings yet

- Informe 04 Ensayo de Impacto en Materiales CerámicosDocument6 pagesInforme 04 Ensayo de Impacto en Materiales CerámicosDimas David Davila ParraNo ratings yet

- Nitriding en EspañolDocument12 pagesNitriding en EspañolAlEm ShEzAr salazarNo ratings yet

- Metalografia Mediante Replicas MetalográficasDocument6 pagesMetalografia Mediante Replicas MetalográficasSmah Hams MNo ratings yet

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSAFrom EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSANo ratings yet

- Métodos de unión y desunión de elementos fijos estructurales. TMVL0309From EverandMétodos de unión y desunión de elementos fijos estructurales. TMVL0309Rating: 5 out of 5 stars5/5 (1)

- Conformado y curvado en la fabricación de tuberías. FMEC0108From EverandConformado y curvado en la fabricación de tuberías. FMEC0108No ratings yet

- Art 07Document7 pagesArt 07Lucia PachecoNo ratings yet

- Formulario Dermatológico Básico para El Médico de La FamiliaDocument12 pagesFormulario Dermatológico Básico para El Médico de La FamiliaVictor GarciaNo ratings yet

- Lodo Volcánico The Blessing ColombiaDocument10 pagesLodo Volcánico The Blessing ColombiaLucia PachecoNo ratings yet

- Pegamento Secado Rapido para CartonDocument1 pagePegamento Secado Rapido para CartonLucia PachecoNo ratings yet

- Libro Digital Fabricacion de Producto de Limpieza GeneralDocument3 pagesLibro Digital Fabricacion de Producto de Limpieza GeneralLucia PachecoNo ratings yet

- Como Elaborar Embutidos Desde CasaDocument4 pagesComo Elaborar Embutidos Desde CasaLucia PachecoNo ratings yet

- Libro Digital Fabricacion de Productos Industriales GeneralDocument3 pagesLibro Digital Fabricacion de Productos Industriales GeneralLucia PachecoNo ratings yet

- La Era de Los Libros DigitalesDocument4 pagesLa Era de Los Libros DigitalesLucia PachecoNo ratings yet

- Test CreatividadDocument5 pagesTest CreatividadLucia PachecoNo ratings yet

- Como Hacer Publicidad Por Internet para Tu EmpresaDocument3 pagesComo Hacer Publicidad Por Internet para Tu EmpresaLucia PachecoNo ratings yet

- 7 Razones para Confiar en CeateciDocument9 pages7 Razones para Confiar en CeateciLucia PachecoNo ratings yet

- Articulos Escritos en BlogsDocument3 pagesArticulos Escritos en BlogsLucia PachecoNo ratings yet

- Guia Practica para El Buen Gobierno de Las Empresas FamiliaresDocument70 pagesGuia Practica para El Buen Gobierno de Las Empresas FamiliaresKevin Huillca TupayupanquiNo ratings yet

- Der Rame CerebralDocument13 pagesDer Rame CerebralLucia PachecoNo ratings yet

- Las 4 P Del Éxito en Los NegociosDocument7 pagesLas 4 P Del Éxito en Los NegociosLucia PachecoNo ratings yet

- CEATECI Vende Libros Digitales TECNICOS para Aprender Diversos Negocios Con Poco CapitalDocument2 pagesCEATECI Vende Libros Digitales TECNICOS para Aprender Diversos Negocios Con Poco CapitalLucia PachecoNo ratings yet

- La Diferencia Entre Los Cursos Ebooks o Libros Electrónicos de CEATECI y Otros Cursos de CompetidoresDocument3 pagesLa Diferencia Entre Los Cursos Ebooks o Libros Electrónicos de CEATECI y Otros Cursos de CompetidoresLucia PachecoNo ratings yet

- In NovarDocument12 pagesIn NovarLucia PachecoNo ratings yet

- Documento A1Document1 pageDocumento A1Lucia PachecoNo ratings yet

- ADHESIVOSDocument48 pagesADHESIVOSLucia PachecoNo ratings yet

- Alpaca - AleacionDocument3 pagesAlpaca - AleacionceateciNo ratings yet

- Documento A1Document1 pageDocumento A1Lucia PachecoNo ratings yet

- Not ADocument1 pageNot ACésar Augusto Guardia MayorgaNo ratings yet

- NOTADocument1 pageNOTALucia PachecoNo ratings yet

- Manual FeromonasDocument4 pagesManual FeromonasIsabel Segura0% (1)

- Pegado de PlasticosDocument76 pagesPegado de PlasticosJulieNo ratings yet

- DerrameCerebral PpsDocument13 pagesDerrameCerebral PpsLucia PachecoNo ratings yet

- Alergia Al PerfumeDocument4 pagesAlergia Al PerfumeLucia PachecoNo ratings yet

- If MNDocument8 pagesIf MNKevin VegaNo ratings yet

- Hoja de Trabajo Estadística 2Document6 pagesHoja de Trabajo Estadística 2Jade LizNo ratings yet

- Practica 2 DigitalDocument1 pagePractica 2 Digitalhartos1988No ratings yet

- Taller Accionamiento Eléctrico X11Document17 pagesTaller Accionamiento Eléctrico X11alizethssaNo ratings yet

- Terma SolarDocument13 pagesTerma SolarShagarathNo ratings yet

- Ejercicios Del Libro WALPOLEDocument10 pagesEjercicios Del Libro WALPOLEXimena Villar MartosNo ratings yet

- Informe 3 LecheDocument14 pagesInforme 3 LecheAlvaro Cabrera DiazNo ratings yet

- Proyecto Final Teneria CeticueroDocument56 pagesProyecto Final Teneria CeticueroGUAYALLAPI HAMBATONo ratings yet

- Medidores de Flujo en TuberíasDocument4 pagesMedidores de Flujo en TuberíasJorgito RiveroNo ratings yet

- 10 Informe Final ArtemiaDocument35 pages10 Informe Final Artemiajesusvivas1969No ratings yet

- Análisis de Energía de Un Ciclo Rankine de Vapor Submarina para El Suministro de Energía SubmarinaDocument9 pagesAnálisis de Energía de Un Ciclo Rankine de Vapor Submarina para El Suministro de Energía SubmarinaSergioNo ratings yet

- Cuadrilateros TeoriaDocument5 pagesCuadrilateros TeoriaElias GutierrezNo ratings yet

- Catalogo de Acoples FalkDocument7 pagesCatalogo de Acoples FalkAbimael Ochoa78% (9)

- FICHA-TECNICa Industrias BasicasDocument2 pagesFICHA-TECNICa Industrias Basicasandres lopez llanoNo ratings yet

- Ejercicios Resueltos de Teoria de Conjuntos Pagina EducativaDocument3 pagesEjercicios Resueltos de Teoria de Conjuntos Pagina EducativaWENDY ANGELA MALLQUI BUSTAMANTENo ratings yet

- Ejerc 3Document7 pagesEjerc 3emacroNo ratings yet

- PRACTICA InductanciaDocument6 pagesPRACTICA InductanciaLeidy RuizNo ratings yet

- TRP s2 - Vectores en r3 - 1Document5 pagesTRP s2 - Vectores en r3 - 1D-nnY V-squeZ0% (1)

- Cap 1 Hidraulica IiDocument24 pagesCap 1 Hidraulica Iidavid pedro flores mujicaNo ratings yet

- ACERO - para CombinarDocument5 pagesACERO - para CombinarDilmer FPNo ratings yet

- Unidad 5: Técnica de Alumbrado, Lámparas y Diodos LedDocument2 pagesUnidad 5: Técnica de Alumbrado, Lámparas y Diodos LedAlvaro Perez SanchezNo ratings yet

- Unidad Didactica 4 - 3Document71 pagesUnidad Didactica 4 - 3Manuel Fit Wachalla RamirezNo ratings yet

- Armaduras 2DDocument16 pagesArmaduras 2DLuis A. Llantoy RojasNo ratings yet

- Relleno Sanitario Dolores Hidalgo - 3Document84 pagesRelleno Sanitario Dolores Hidalgo - 3Mayram22No ratings yet

- Diseño de Una Carretera Por El Método AashtoDocument17 pagesDiseño de Una Carretera Por El Método AashtoAr DueñasNo ratings yet

- 2 - Cadenas de Amarre-D PDFDocument42 pages2 - Cadenas de Amarre-D PDFDiego Jami100% (1)

- Ejemplos de Aplicacion Multiplicadores de LagrangeDocument7 pagesEjemplos de Aplicacion Multiplicadores de LagrangeMarcos David Perez Quinto100% (1)

- Practica-Grupo AzulDocument7 pagesPractica-Grupo AzulIndira MatosNo ratings yet

- Previo 1 de Fisica de OndasDocument5 pagesPrevio 1 de Fisica de Ondasoscar parkerNo ratings yet