Professional Documents

Culture Documents

COURS DE TECHNOLOGIE GENERALE TG 2e Année - DONKA

Uploaded by

anon_705026174Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

COURS DE TECHNOLOGIE GENERALE TG 2e Année - DONKA

Uploaded by

anon_705026174Copyright:

Available Formats

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

[ANNEE 2017-2018]

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA CFP/DONKA

COURS DE TECHNOLOGIE GENERALE TG 2e Année

OPTION : MACONNERIE

FORMATEUR : BAH Thierno Aliou

CENTRE DE FORMATION PROFESSIONNELLE DONKA CFP/DONKA

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA CFP/DONKA

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

Matière : Technologie Résume : Les additions Option : Maçonnerie

Générale (TG) 2e Année

Formateur : BAH Thierno Aliou TITRE : Chapitre I – Groupe.Péda :

Les additions Doc.Apprenants :

Définition : Une addition est un matériau minéral finement divisé et pouvant être ajouté au béton pour

améliorer certains de ces propriétés, ou pour lui conférer des propriétés particulières.

Classification : Il existe deux types d’additions

Les additions quasiment inertes (type I) ;

Les pouzzolanes ou les additions à caractère hydraulique lent (type II).

Les additions peuvent être utilisées :

Soit en substitution partielle au ciment de type CEM I pour constituer un liant équivalent

conformément aux spécifications de la norme en vigueur ;

Soit incorporés au béton sans substitution du ciment.

NB : L’utilisation des additions permet de réduire la teneur en portlandite et donc de conférer au béton

un meilleur comportement face à diverses attaques agressives (solutions acides, eaux pures…)

L’addition de l’eau de gâchage :

Il est nécessaire lors du gâchage de déterminer la quantité d’eau exacte ; tout excès d’eau agit

défavorablement sur les propriétés mécaniques du béton.

Grâce à de nombreuses expériences et à des essais répétés, il ressort que la résistance du mortier et

du béton de ciment dépend en grande partie de la quantité d’eau de gâchage.

Cette eau ne doit pas contenir des composés risquant d’attaquer le ciment, les granulats ou les

armatures. Plusieurs types d’eau peuvent être utilisés pour la fabrication du béton.

L’eau potable peut être utilisée sans aucun essai. L’eau récupérée issue de la fabrication du béton (eau

de lavage, eau excédentaire…) doit satisfaire à des exigences spécifiques.

Les eaux d’origine souterraine (nappe phréatique), les eaux de surface et les eaux de rejets

industrielles peuvent être utilisées mais doit être soumises à des essais avant utilisation.

Les eaux de mer peuvent être utilisées uniquement pour la fabrication du béton non armé. Dans le cas

du béton armé ou précontraint, il faut éviter le gâchage de l’eau de mer en raison des risques de

corrosion des armatures. Les eaux usées ne conviennent pas.

Les additions naturelles : (Sables, graviers naturels et concassés pour la fabrication du béton)

On appelle sables et graviers naturels ceux qui sont extraits sur place, au lieu que la nature leur a

assigné. On les exploite pour en faire du béton ou mortier soit directement, soit après un lavage

préalable.

Ces matériaux roulés se trouvent en grandes quantités dans presque toutes les régions du pays sous

forme de dépôts alluviaux dans les ruisseaux, rivières, lacs,…La forme des grains de sables et graviers

naturels est en général ramassée ou faiblement aplatie, les surfaces sont relativement lisses. La

graduation est telle que l’on trouve souvent des compositions granulométriques optimum, c’est-à-dire

les plus favorables à la fabrication du béton ou du mortier et pouvant être employés directement ne

nécessitant qu’un simple lavage pour éliminer les excès d’argile et de poussières.

Dans d’autres cas, les sables et graviers naturels doivent être triés d’après la grosseur de leurs grains,

puis reconstituées à l’emplacement de leur extraction ou mieux encore sur le chantier après élimination

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

des fractions excédantes.

La fabrication des sables et graviers concassées est en premier lieu un problème d’installation

mécanique. Les roches utilisables extraites des carrières, sont réduites préalablement en fragments au

moyen de broyeurs à mâchoires dans des carrières.

Selon l’écartement des mâchoires, on peut obtenir des graviers à béton directement utilisables par

tirage des produits concassés et on obtient :

- La pierraille concassée, partie la plus grossière (grosseur des cailloux : 30 à 60 mm) ;

- Le gros gravier concassé (grosseur des grains : 15 à 30mm) ;

- Le gravier concassé fin (grosseur des grains : 8 à 15mm) et

- Le gravillon concassé (grosseur des grains inférieur à 8mm).

Les additions artificielles :

Matériau minéral pulvérulent utilisable en substitution partielle ou en ajout au ciment : cendre volante,

addition calcaire, laitier, fumée de silice, addition siliceuse. L’incorporation des additions minérales dans

le béton peut se faire à trois (3) niveaux :

En cimenterie : introduction dans le cru du ciment pour corriger sa composition (exemple :

utilisation des cendres volantes, comme source d’alumine) ;

En cimenterie : mélangées au clinker pour obtenir des ciments composés ;

Dans la bétonnière en remplacement d’une partie de ciment.

Nous avons d’après les normes deux types d’additions minérales :

- Les additions quasiment inertes (de type I) ;

- Les additions à caractères pouzzolaniques ou hydraulique lent (de type II).

Les additions normalisées admises dans le béton en substitution du ciment CPA-CEM I (95% de clinker)

sont :

- Les laitiers vitrifiés moulus de haut fourneau ;

- Les cendres volantes de houille (V) :

- Les additions calcaires ;

- Les fumées de silice ;

- Les fillers siliceux.

Laitier (laitiers vitrifiés moulus) de haut fourneau :

Le laitier est un produit granulé obtenu par refroidissement brusque (trempe) de la gangue de fusion de

composition convenable, provenant de la fusion des minerais de fer en haut fourneau.

Le laitier vitrifié moulu provient du broyage du laitier vitrifier (granulé ou bouleté) coproduit de la

fabrication de la fonte, obtenu par trempe du laitier de haut fourneau en fusion. Il est utilisé comme

addition dans le béton et qui sont destinés à modifier certaines de ses propriétés comme : le

comportement en milieux agressifs et la corrosion. Ces modifications sont fonctions du taux d’addition

et de la finesse de mouture du laitier. Le laitier de haut fourneau est une addition de type II.

Fumées de silice :

Les fumées de silice sont des particules fines (environ 1μm) présentant une forte teneur en silice

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

amorphe. Elles proviennent de la réduction de quartz de grande pureté par du charbon dans les fours à

arc électrique utilisés pour la production de silicium.

Les fumées de silice sont utilisées pour leur rôle correcteur de composition granulaire, pour obtenir la

compacité par remplissage des vides du béton en complément des autres composants et pour leurs

qualités pouzzolaniques.

Les fumées de silice sont des additions de type II ; leur masse volumique absolue est comprise entre

2100 et 2400 kg/m3.

Cendres volantes :

Les cendres volantes sont des particules pulvérulentes obtenues par dépoussiérage électrostatique ou

mécanique des gaz des chaudières alimentées au charbon pulvérisé. Elles sont de type II.

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA CFP/DONKA

Matière : Technologie Résume : Les Mortiers Option : Maçonnerie

Générale (TG) 2e Année

Formateur : BAH Thierno TITRE : Chapitre II : Les Mortiers Groupe.Péda :

Aliou Doc.Apprenants :

Définitions :

Un mortier est un mélange de liant, de sable, et d’eau réalisé dans des proportions biens

définies de manière à obtenir une pâte de plasticité convenable pour la mise en œuvre.

Importance et Utilisations des mortiers :

Les mortiers servent à lier les différents éléments constituants toute maçonnerie (briques,

roches, parpaing de béton,..) ou à exécuter des revêtements (les enduits, chape ordinaire,

chape étanche, jointement, scellement,..).

Groupes de mortiers, composition et fabrication :

D’après sa composition un mortier n’est autre chose qu’un béton à grains fins, il est donc

soumis aux mêmes lois que les bétons. Parmi la grande variété des mortiers, certains d’entre

eux ont beaucoup de traits communs. Ceci permet de subdiviser tous les mortiers en

groupes. A la base de cette classification on retrouve les indices principaux suivants : masse

volumique, nature du liant, destination…

D’après la masse volumique à l’état sec les mortiers sont subdivisés en :

- Mortiers lourds à masse volumique de 1500kg/m3 et plus (pour la préparation de ces

mortiers on utilise du sable lourd quartzeux) ;

- Mortiers légers à masse volumique inférieur à 1500kg/m3 dont les agrégats sont des

sables poreux et agrégats légers.

D’après la destination les mortiers se subdivisent en :

- Mortiers de ciments, préparés aux portlands ou ses variétés ;

- Mortiers de chaux aérienne ou hydraulique employés en qualité de liant ;

- Mortiers de plâtre préparés à base de liants gypseux à savoir les plâtres et les liants

anhydrites.

D’après la destination les mortiers se subdivisent en :

- Mortiers de maçonneries, pour la pose des murs en pierres, des briques, des agglos,

- Mortiers des travaux de finitions, les jointements, les scellements, …

Les mortiers sont fabriqués selon les prescriptions consignés dans les cahiers de charges par

les maîtres d’œuvres ou encore du fabricant du ciment.

Le mélange de sable et de liant doit être homogène. Pour le gâchage manuel, les dispositions

suivantes doivent être observées :

- Disposer d’une aire propre et à l’abri de la pluie si nécessaire ;

- Mesurer le sable suivant le dosage prescrit, soit à l’aide d’une brouette ;

- Mélanger le sable et le liant à sec dans les proportions définies. Le mélange est fait à

sec au moyen de pelles ou d’une bétonnière. On ajoute ensuite la quantité d’eau

préalablement mesurée, et de façon progressive jusqu’à l’obtention de la plasticité

recommandée.

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

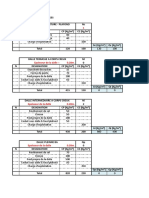

LES DOSAGES

Mortiers (poses et enduits)

Travail Ciment Sable (litre) Chaux Eau

(Kg) (Kg) (litre)

Murs en pierres naturelles 50 110 20

Murs non porteurs de briques ou 50 140 20

parpaings

Murs porteurs de briques ou parpaings 50 100 à 125 20

Joints 15 50 10 10 à 12

Chape 50 50 à 60 20

Mortier imperméables 50 40 20

Mortiers batard 50 240 75 70

Mortier à la chaux 80 50 30

Couche d’accrochage 50 90 20

Corps d’enduit 50 110 20

Corps d’enduit batard 50 160 35

Couche de finition 50 140 20

a-) Le liant :

Le liant couramment utilisé est le ciment. Pour un mètre cube de mortier, la quantité de

ciment varie selon l’usage. Le ciment doit être exempt de grumeaux et doit avoir fait l’objet de

test au laboratoire (Usine).

Usage : La quantité de ciment est donnée en poids de ciment (kg par m3 de mortier)

b-) Le sable :

Pour un mètre cube de mortier, il faut 1,2m3 de sable. La quantité utilisée doit être exempte

de terres et matières végétales. Il ne doit pas comporter d’éléments trop grossiers surtout

pour les ouvrages à faibles épaisseurs (enduits lisses, chapes,…).

c-) L’eau de gâchage :

L’eau doit être propre, sans matières organiques. Il faut éviter les eaux qui contiennent une

forte proportion de sels. La quantité d’eau est fonction de la nature du liant utilisé, de

l’humidité du sable et de l’utilisation qu’on en fera de ce mortier.

A titre indicatif il faut environ 200l d’eau pour préparer un mètre cube de mortier dosé à

400kg/m3 de ciment portland.

Mise en œuvre et qualité des mortiers :

Les emplois des mortiers sont divers : les règles suivantes doivent être observées dans la

mise en œuvre :

- Nettoyer et brosser s’il y a lieu les surfaces d’application pour une bonne adhérence ;

- Humidifier les surfaces d’application pour permettre une bonne adhérence et éviter

immédiatement des retraits ;

- Protéger si c’est nécessaire les surfaces enduites ou maçonnées pendant la durée de

cure (paillage, sable,…) et les arroser.

Un bon mortier doit être mou, d’aspect lisse, luisant et légèrement huileux. Une fois que la

prise est commencée, le mortier doit être rejeté puisqu’on ne peut jamais le regâcher.

En pratique, on peut considérer comme début de prise le moment où la pâte commence à

opposer une certaine résistance à la pénétration du doigt et comme fin de prise celui où la

pâte n’est plus rayée par la pression de l’ongle.

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA CFP/DONKA

Matière : Technologie Résume : Les Bétons Option : Maçonnerie

Générale (TG) 2e Année

Formateur : BAH Thierno TITRE : Chapitre III : Les Bétons Groupe.Péda :

Aliou Doc.Apprenants :

Définition et utilisation :

Un béton est un mélange en proportion convenable de liant (ciment), d’agrégats (graviers,

sable) et d’eau.

Il intervient dans la construction des ouvrages portants en béton et en béton armé

(fondations, poteaux, poutres, dalles, ponts, dalots, murs de soutènement) ; des ouvrages

hydro-électriques (barrages), les bétons routiers,…

Différents types de béton : Parmi les bétons courants on distingue :

Désignation des bétons Granite Sable Dosage en ciment

Béton N°1 : (propreté) 800l 400l 150Kg/m3

Béton N°2 : (gros béton de fondations) 800l 400l 250Kg/m3

Béton N°3 : (béton de sol, cyclopéen) 800l 400l 300Kg/m3

Béton N°4 : bétons armés 800l 400l 350Kg/m3

Fabrication du béton :

Le béton de quantité peut être fabriqué manuellement à l’image des mortiers. Pour les

grandes quantités, il fait appel à l’emploi d’une bétonnière.

Dans la pratique, les capacités de production des bétonnières sont variables et les dosages

en matériaux se feront en rapport avec le type de bétonnière.

Le sable, l’eau de gâchage, le ciment doivent avoir les qualités requises. Il en sera de même

pour les graviers qui doivent être calibrés.

Les différents constituants doivent être mesurés proportionnellement à la quantité de liant

(ciment) qui sera utilisé.

On mélange le sable et ciment jusqu’à ce que l’ensemble ait pris une teinture uniforme. On

ajoute ensuite le gravier nécessaire et on brasse de nouveau jusqu’à l’obtention d’un

mélange homogène.

L’eau ne doit être ajoutée que progressivement jusqu’à l’obtention de la plasticité souhaitée.

Caractéristiques du béton frais et généralité sur le béton suivant la consistance :

La caractéristique essentielle du béton frais est l’ouvrabilité (maniabilité) mais également ses

performances à l’état durci.

L’ouvrabilité du béton étant la capacité d’un mélange du béton de remplir facilement et

parfaitement le coffrage et le ferraillage, de bien enrober les armatures et de rester homogène

sans aucun risque de ségrégation. Il doit être homogène et cohésif.

La consistance étant une grandeur quantitative. L’ouvrabilité (maniabilité) est le facteur qui

caractérise le frottement entre les grains au cours de la mise en œuvre et du compactage du

béton.

L’ouvrabilité d’un béton frais s’accroit avec l’augmentation du volume du mortier qui doit être

supérieure à celui des vides entre les grains des granulats.

Le coefficient d’écartement peut être déterminé par la formule : α=Vm/Vv>1,0 ;

Vm : volume du mortier ; Vv : Volume des vides.

Ce coefficient d’écartement varie de :

- Pour le béton ferme (sec) : le coefficient d’écartement α varie de 1,05 à 1,2 ;

- Pour le béton plastic α varie de 1,2 à 1,6.

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

Pour remplir toutes les qualités, les constituants du béton doivent être soigneusement

mélangés. Il existe plusieurs facteurs qui affectent la maniabilité du béton :

Méthode et durée de transport ;

Quantité et caractéristiques des composants (liants, granulats) ;

Forme, granulométrie et type de granulats ;

Le volume d’air ;

Le dosage en eau.

Il existe un très grand nombre d’appareils de mesure de l’ouvrabilité du béton reposant sur

des principes différents. Certains mesurent une compacité, d’autres un temps d’écoulement

etc…

A- Affaissement au cône d’Abrams : béton ordinaire

Cet essai (slump-test) est incontestablement un des plus simples et des plus fréquemment

utilisés, car il est très facile à mettre en œuvre. Il ne nécessite qu’un matériel peut coûteux et

peut être effectué directement sur le chantier par un personnel non hautement qualifié mais

ayant reçu simplement les instructions nécessaires au cours de quelques séances de

démonstrations.

Pour déterminer cette plasticité on remplit du béton une moule en tôles tronconique de

dimensions (D=200mm ; d=100mm ; h=300mm).

Le remplissage du cône s’exécute en trois couches successives tassées avec une tige de

16mm de diamètre dont l’extrémité est arrondie en raison de 25 coups par couche.

On soulève le cône lentement, verticalement, sans secouche et mesure l’affaissement en

(cm).

Classe de Affaissement, Domaine d’utilisation

Consistance cm

Béton ferme (F) 0÷4 Lits des fondations des bâtiments et des

chaussées, revêtement des routes, constructions

massives sans armatures

Béton plastic (P) 5÷9 (Dalles, poutres, poteaux,…) de grandes et

moyennes sections.

Béton très plastic 10 ÷15 Pompage du béton sur une grande hauteur.

(TP)

Béton fluide (FL) >16 Construction des éléments à configurations très

compliquées et certains bâtiments à étages.

Classification du béton :

Elle se base sur les indices suivants :

a-) Masse volumique apparente :

La classification principale des bétons est d’après leur masse volumique ; on distingue ainsi :

- Le béton extra-lourd à masse volumique supérieure à 2500Kg/m3 ;

- Le béton lourd (ordinaire) à masse volumique de 1800Kg/m3 à 2500Kg/m3 ;

- Le béton extra-léger dont la masse volumique set inférieure à 500Kg/m3 (servant à

l’isolement thermique).

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

b-) Genre de liant employé :

Nous avons les bétons suivants :

- Bétons de ciment, confectionnés avec des liants hydrauliques tels que le ciment

portland et ses variétés ;

- Bétons de liants à la chaux en combinaison avec des silicates ou des aluminates ;

- Béton de gypse, employant des liants anhydrites aux plâtres.

c-) Dimensions des agrégats : On distingue :

- Le béton à grains fins de diamètre <10mm ;

- Le béton grains moyens de diamètre compris entre 10 mm et 40 mm ;

- Le béton à gros grains de diamètre compris entre 40 mm et 150 mm

-

d-) Résistance mécanique :

Selon la résistance mécanique à la compression, les bétons sont divisés en classe de

résistances suivantes : B12,5 ; B16 ; B20 ; B25 ; B30 ; B35 ; B40 ; B50 ; B60 ; ….

Le béton ordinaire est classé de B16 à B50, lorsque la classe de béton est supérieure à B50

les bétons sont dits bétons à haute performance (résistance) ou BHP de B60 à B80MPa.

Les bétons de très haute performance sont classés de B80 à B150MPa.

e-) Destination : On distingue les bétons suivants :

- Le béton ordinaire, utilisé pour les éléments de construction portants en béton et en

béton armé (poteaux, poutres, dalles,…) ;

- Le béton hydrotechnique, utilisés pour les barrages, les canaux d’eaux… ;

- Le béton routier, utilisé pour les revêtements des chaussées ;

- Le béton spécial : Il existe des types suivants :

a-) le béton antiacide ;

b-) le béton contre les radiations nucléaires ;

c-) le béton réfractaire qui permet de supporter des températures allant jusqu’à 1700°c

utilisé dans l’industrie sidérurgique ;

d-) le béton maritime.

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

Composition du béton :

Lorsqu’on mélange du ciment, de granulats et de l’eau, on obtient du béton. Mais on peut

obtenir une infinité de bétons, en faisant varier les proportions des constituants ; et il est

certain que, parmi ces bétons, tant par leur nature propre qu’en raison du travail à exécuter,

certains seront franchement mauvais, d’autres seront acceptables, d’autres enfin seront bons.

L’étude de la composition d’un béton consiste presque toujours à rechercher conjointement

deux qualités essentielles : la résistance et l’ouvrabilité.

Comme principe développons la méthode Dreux qui visant à rechercher un dosage en sable,

graviers, ciment et eau, permettant d’atteindre une résistance et une ouvrabilité fixée

d’avance en fonction des caractéristiques de l’ouvrage à couler.

Nous verrons que cette méthodes permet de définir de façon simple et rapide une formule de

composition à peu près adaptée au besoin étudié mais que, seules quelques gâchées

d’essais et la confection des éprouvettes permettront d’ajuster au mieux la composition à

adopter définitivement en fonction des qualités souhaitées et des matériaux effectivement

utilisés.

A- DONNEES DE BASE :

- La connaissance de la nature de l’ouvrage est nécessaire : ouvrage massif ou au

contraire élancé et de très faible épaisseur, faiblement ou très ferraillé.

- La connaissance d’une résistance nominale (n) en compression à 28 jours et en

admettant un coefficient de variation, la résistance moyenne serait : 28≈n+15% n.

- La consistance désirée est fonction de la nature de l’ouvrage, de la difficulté du

bétonnage, des moyens de serrage, etc…

Ainsi on définit la plasticité mesurée par l’affaissement au cône d’Abrahams.

PLASTICITE SERRAGE AFFAISSEMENT A EN CM

Béton très ferme Vibration puissante 0à2

Béton ferme Bonne vibration 3à5

Béton plastique Vibration courante 6à9

Béton mou Piquetage 10 à 13

Béton liquide Léger piquetage >14

B- DOSAGE EN CIMENT, EN EAU :

- A partir de la formule ci-dessous on détermine le rapport C/E

28 = G. c (C/E-0,5)

Avec : 28 : résistance moyenne en compression désirée (à 28 jours) en bars ;

c : classe vraie de ciment (en kg/m3) ;

G : coefficient granulaire. (voir tableau ci-dessous) ;

E : dosage en eau totale sur matériaux secs (en litres pour 1m 3 de béton).

Tableau : Valeurs approximatives du coefficient granulaire G. Ces valeurs supposent que le

serrage du béton sera effectué dans de bonnes conditions (par vibration en principe).

Qualités Dimensions des granulats

Des granulats Fins (D<16mm) Moyens Grossiers

(25<D<40mm) (D>63mm)

Excellente 0,55 0,60 0,65

Bonne, courante 0,45 0,50 0,55

Passable 0,35 0,40 0,45

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

Il faut souligner que le dosage en ciment est fonction du rapport C/E, du dosage en eau E

nécessaire pour une ouvrabilité satisfaisante. Ainsi l’abaque ci-dessous permet d’évaluer

approximativement C en fonction de C/E et de l’ouvrabilité désirée qui est souvent fonction

des moyens de serrage du béton.

Fig.1 : Abaque permettent d’évaluer approximativement le dosage en ciment à prévoir

en fonction du rapport C/E et de l’ouvrabilité désirée (affaissement du cône d’Abrams).

Ayant fait le choix du dosage en ciment c, on déduit alors le dosage approximatif en eau E

qu’il conviendrait d’ajuster ultérieurement par quelques essais de plasticité et d’ouvrabilité.

L’abaque ci-dessous nous permet d’effectuer une première correction en tenant compte de la

dimension maximale des granulats (D maxi).

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

Fig. 2 : Variation de la correction à apporter au dosage en eau si la dimension

maximale des granulats est différente de 25mm.

C- TRACE DE LA COURBE GRANULAIREDE REFERENCE :

- Les graviers doivent être de bonnes qualités minéralogiques, suffisamment dures et

bien propres, mais de préférence alluvionnaires.

- Le sable quant à lui a sur le béton, une influence prépondérante selon les qualités :

Sa propreté à vérifier par l’équivalent de Sable (E.S)

Son module de finesse (Mf) à calculer : ∑de refus (% ramené à l’unité) de tamis

de module suivant 23, 26, 32, 35, 38

Sa courbe granulométrique.

En ce qui concerne les valeurs préconisées pour l’équivalent de sable E.S, on trouve :

ES à vue ES piston Nature et qualité du sable

ES <65 ES <60 Sable argileux : risque de retrait ou de

gonflement à rejeter pour des bétons de

qualité.

65 ≤ ES < 75 60 ≤ ES < 70 Sable légèrement argileux de propreté

admissible pour les bétons de qualité

courante quand on ne craint pas

particulièrement le retrait.

75 ≤ ES < 85 70 ≤ ES < 80 Sable propre à faible pourcentage de fines

argileuses convenant parfaitement pour les

bétons de haute qualité (valeur optimale :

ES piston=75 ; ES à vue=80)

ES > 85 ES > 80

Le C.P.C. (fascicule 65) du Ministère de l’Equipement préconise les valeurs suivantes :

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

Qualité du béton ES à vue minimum

Béton courant 70

………………………………………………………………….

Béton courant de résistance relativement élevée, béton de 75

qualité………………….

Béton de qualité à haute résistance, béton 80

exceptionnel……………..

Une correction par l’ajout d’un sable, d’un plastifiant ou d’un entraîneur d’air, si par exemple,

le sable en question est trop grossier. (Module de finesse ≥3,0).

Graphique d’analyse granulométrique :

Après le tamisage des granulats on trace sur le même graphique les courbes

granulométriques des différents granulats. Ensuite on trace la courbe granulaire de référence

OAB : le point O étant l’origine, le point B (à l’ordonnée 100 %) correspond à la dimension

Dmaxi du plus gros granulat et le point A dit point de brisure a les coordonnées ainsi définies en

abscisse à partir de Dmaxi :

Si Dmaxi ≤ 20mm, alors l’abscisse XA=Dmaxi/2 ;

Si Dmaxi > 20mm, XA est située au milieu du segment gravier limité par le

module 38

(5 mm) et le module correspondant à Dmaxi et l’ordonnée (Y A) est donnée par la

formule : YA= 50 - √Dmaxi + K, avec K un terme correcteur qui dépend du dosage

en ciment, de la forme des granulats moulés ou concassées. (en particulier la

forme du sable).

Vibration Faible Normale Puissante

Forme des granulats Roulé Concassé Roulé Concassé Roulé Concassé

(du sable en particulier)

Dosage en ciment

400 + Fluid -2 0 -4 -2 -6 -4

400 0 +2 -2 0 -4 -2

350 +2 +4 0 +2 -2 0

300 +4 +6 +2 +4 0 +2

250 +6 +8 +4 +6 +2 +4

200 +8 +10 +6 +8 +4 +6

Correction 1 : qui tiendra compte de la finesse du sable : Ks = 6Mf – 15

Correction 2 : cas où le béton sera pompé : Kp = +5 à +10 selon la plasticité désirée.

TAB.1 : Valeur du terme correcteur K en fonction du dosage en ciment, de la puissance

de la variation et de l’angularité des granulats et permettant de calculer Y ordonnée du

point de brisure de la courbe de référence.

Rappel : Le module de finesse Mf d’un sable est calculé comme suit :

Mf = ∑ des refus cumulés en % de masse des tamis (0,16 – 0,315 – 0,63 – 1,25 – 2,5 –

5)/100.

2,2 ≤ Mf ≤ 2,8.

G. Détermination en pourcentage des différents granulats :

1. Tracer la ligne de partage entre les granulats en joignant le point 95% de la courbe de

sable au point 5% de tamisat de la courbure du gravier.

2. Le point de rencontre de la ligne de partage avec la courbure de référence, donne par

projection sur l’axe des abscisses le partage des % de sable et gravier, voir exemple fig48

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

soit 36% de sable et 64% gravier.

Détermination en volume des matériaux secs :

1. Détermination du volume absolu "V" de l’ensemble des granulats, y compris le ciment.

V = 1000 ϒ (en litres)

Consistance Serrage ϒ Coefficient de compacité

D=5 D=10 D=12,5 D=20 D=31,5 D=50 D=80

Molle Piquetage………… 0,750 0,780 0,795 0,805 0,810 0,815 0,820

Vibration fable …… 0,755 0,785 0,800 0,810 0,815 0,820 0,825

Vibration normale. 0,760 0,790 0,805 0,815 0,820 0,825 0,830

Plastique Piquetage 0,760 0,790 0,805 0,815 0,820 0,825 0,830

Vibration fable …… 0,765 0,795 0,810 0,820 0,825 0,830 0,835

Vibration normale… 0,770 0,800 0,815 0,825 0,830 0,835 0,840

Vibration puissante 0,775 0,805 0,820 0,830 0,835 0,840 0,845

Ferme Vibration fable … 0,775 0,805 0,820 0,830 0,835 0,840 0,845

Vibration normale… 0,780 0,810 0,825 0,835 0,840 0,845 0,850

Vibration puissante 0,780 0,815 0,830 0,840 0,845 0,850 0,855

Nota : Ces valeurs sont convenables pour des granulats roulés sinon il conviendra d’apporter les

corrections suivantes :

- Sable roulé et gravier concassée = -0,01 ;

- Sable et gravier concassée = -0,03.

Pour un dosage en ciment C≠ 350kg/m3 on apportera le terme correctif suivant : C – 350 /5000.

TAB.2 : Valeur du coefficient de compacité ϒ

2. Détermination du volume absolu "Vc" du ciment.

Vc=C/3,1 (litre)

Avec C : dosage en ciment (kg) et 3,1 (gr/cm3) masse spécifique des grains de ciment.

3. Détermination du volume absolu "Vgt" des granulats : Vgt= V- Vc (en litre)

4. Détermination du volume absolu "Vs" du sable : Vs= Vgt x % sable (en litre)

5. Détermination du volume absolu "Vg" du gravier : Vg= Vgt x % gravier (litre).

Détermination du dosage en matériaux :

1. Dosage en sable sera : Vs x

2. Dosage en gravier sera : Vg x

Les densités absolues des matériaux sont : pour le sable ϕs=2,54g/cm3 ;

pour le gravier ϕg=2,62g/cm3.

Récapitulatif des dosages en kg/m3 :

Sable Vs x ϕs

Gravier Vs x ϕs

Ciment C

Eau E

Total = Δ (densité théorique du béton frais mis en œuvre)

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

Propriétés du béton :

Un béton lourd doit acquérir la résistance prévue dans un délai déterminé et posséder les

qualités qui correspondent à la destination de l’ouvrage (étanchéité à l’eau, non-gélivité,

compacité, …).

En outre, le béton doit satisfaire aux conditions de fluidité correspondant aux techniques de

tassement.

Il possède deux comportements : l’état frais et l’état durci. Parmi tous les constituants du

béton, l’eau reste l’ingrédient qui peut nuire le plus même si c’est grâce à l’eau que le béton

peut être manipulé.

Réduire son dosage permet :

- D’augmenter la résistance en compression et en flexion ;

- Réduire la perméabilité ;

- Réduire la contraction volumique (retrait de séchage) ;

- Moins de risque d’attaques d’agents agressifs extérieurs.

La réduction d’eau rend par contre le béton moins plastique. Avec l’incorporation des

adjuvants chimiques cela devient possible.

a-) Résistance à la pression :

Dans les éléments de bâtiments par exemple le béton peut se trouver dans différentes

conditions d’exploitation étant soumis aux charges de compression, de traction, de flexion,….

Le béton résiste mieux à la compression et cet indice sert de caractéristique principale des

propriétés mécaniques des bétons.

La classe d’un béton est déterminée d’après la résistance à la compression par l’essai dans

28 jours d’âge des éprouvettes cubiques ou cylindriques.

La résistance du béton à la compression dépend de l’activité du ciment, du rapport E/C, de la

qualité des agrégats, du degré de compacité du mélange de bétons et des conditions de

durcissement.

b-) Résistance du béton aux influences nuisibles :

La présence d’éléments nuisibles peut nuire aux propriétés du béton :

Le sucre retarde la prise du béton ;

L’acide réduit les résistances et corrode les armatures ;

Les chlorures et les sulfates font dégrader le béton.

La réaction des alcalis-granulats qui est initié par la présence des alcalis provenant du

liant et de la silice réactive des granulats. Cette réaction appelée aussi le cancer du

béton peut être à l’origine de plusieurs désordres dans les structures en béton.

La réaction du gaz carbonique avec les produits d’hydratation du liant spécialement

l’hydroxyde de calcium (portlandite) génère des carbonates ou de de la calcite.

La carbonatation augmente le retrait de séchage (donc risque de fissuration) et réduit

l’alcalinité du béton (donc risque de corrosion des armatures).

Des bétons en contact avec des sols ou de l’eau ayant une teneur élevée en sulfate

peuvent subir des dégradations majeures. Les sulfates attaquent le béton en

réagissant avec les produits d’hydratations du liant spécialement avec les hydrates de

calcium aluminate pour former de l’ettringite (sulfonâtes de calcium) expansif qui peut

provoquer suffisamment de pression pour causer des fissures.

Retrait du béton :

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

Le retrait correspond à des variations dimensionnelles mettant en jeu des phénomènes physiques

avant ou après la prise des bétons. Lorsqu’elles ne sont pas maîtriser par le ferraillage ou la présence

des joints, ces variations dimensionnelles donnent lieu à l'apparition de fissuration précoce,

d’ouverture conséquente.

Quatre types de retrait peuvent être à l’origine de l’apparition des fissures sur la surface des

parements : retrait plastique, retrait de dessiccation, le retrait thermique et le retrait d’auto-

dessiccation.

a-) Retrait plastique est en relation avec des déformations par tassement général du béton frais,

déformations qui peuvent être gênées et créer une fissuration de surface au droit d’obstacle tels que

des armatures par exemple. Ce retrait est limité à la période précédant la prise du béton, lorsque ce

dernier reste suffisamment déformable pour subir des tassements.

b-) Le retrait dessiccation est lié au séchage qui se manifeste avant, pendant et après la prise du

béton. Dans des conditions courantes, il est de l’ordre de 1mm/m. La fissuration qui en résulte est due

à la dépression capillaire qui se produit des ménisques d’eau se forme dans les pores capillaires du

béton frais. Ce retrait, qui est donc consécutif à l’évaporation de l’eau, peut se manifester quelques

minutes après la mise en œuvre du béton et se poursuive quelques semaines après.

c-) Le retrait thermique est lié au retour à température ambiante des pièces en béton ayant au

préalable subi une élévation de température due aux réactions exothermique d’hydratation du ciment.

Ce retour à température ambiante est accompagné par une contraction qui génère des déformations

empêchées susceptible de conduire à l’apparition de phénomène de fissuration. Ce type de retrait, qui

ne concerne que des pièces d’épaisseur de 60 à 80 cm, se manifeste de quelques dizaines d’heures

après la mise en œuvre jusqu’à quelques semaines, sa durée étant dépendante de la nature des

éléments en béton considérés (plus une pièce est massive, et plus la contraction thermique sera

lente).

d-) Le retrait d’auto-dessiccation est lié à la contraction du béton en cours d’hydratation et protégé

de tout échange d’eau avec le milieu environnant. Il provient en fait d’un phénomène d’auto-

dessiccation de ka pâte de ciment à la contraction. Ce dernier type de retrait concerne plus

particulièrement les bétons à hautes performances (BHP) ou à très hautes performances (BTHP). Il

devient négligeable pour les bétons ordinaires.

NB : Ces quatre types de retrait peuvent se cumuler à l’échelle d’un même béton (on parle ainsi du

retrait total comme la somme des différents retraits).

Conséquences du retrait :

Dans tous les cas, la conséquence du retrait est l’apparition de phénomènes de fissuration pouvant

diminuer la durabilité des structures en béton armé et limiter leur capacité portante, notamment dans

le cas de manifestation dans la masse.

Comment éviter, réduire ou contrôler le retrait :

Dans la mesure où la fissuration de retrait est due à des mécanismes différents en fonction du type de

retrait, les mesures préventives à considérer sont différentes. Il convient donc, d’identifier le ou les

types de retraits susceptibles de se manifester pour un ouvrage donné. La limitation des effets liés au

retrait peut être obtenue en optimisant la formulation des bétons, en terme de dosages en ciment, de

dosage en éléments fins et de dimension maximale des granulats, ainsi qu’en maîtrisant la quantité

d’eau de gâchage afin de limiter ressuage.

Dans cette optique, l’utilisation d’adjuvants réducteurs d’eau, ainsi qu’une étude soignée des plans de

ferraillage et de la géométrie des pièces, constituent des solutions ^préventives indispensables.

Fluage du Béton :

Le Fluage du béton noté εf, est une déformation différée supplémentaire à la déformation élastique

provoquée par l’application d’un chargement à une pièce en béton.

Dans l’étude des déformations différées du béton, les chercheurs ont pris l’habitude de distinguer le

retrait du béton se produisant sans application d’un chargement, du fluage du béton, déformation

différées complémentaires à la déformation du retrait et se produisant sous l’action d’une charge.

C’est l’hypothèse que le fluage est indépendant du retrait

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

Origine physico-chimique des déformations différées :

Le béton peut être décomposé en deux phases solides, la matrice cimentaire et les granulats, et une

phase liquide (l’eau contenue dans les pores).

Les déformations visqueuses dues à l’application d’un chargement se produisant dans la matrice

cimentaire.

Les granulats n’ont qu’un rôle passif en s’opposant aux déformations visqueuses de la pâte

cimentaire.

Cependant l’usage des granulats de mauvaise qualité a montré qu’ils peuvent augmenter les

déformations différées.

La phase liquide comprend :

L’eau libre, non liée aux capillaires, pouvant migrer dans le béton dans le cas d’une porosité

ouverte,

L’eau absorbée, liée à la surface des cristaux,

L’eau inter-cristalline, confinée dans les pores de très petites tailles,

L’eau inter-cristalline, chimiquement liée aux hydrates.

Le réseau des pores du béton représente plus de 10% du volume du béton. La porosité joue un rôle

important dans les déformations différées du béton, en particulier le cas d’une porosité ouverte. Cette

influence est d’autant plus grande que les pores sont plus grands et permettent une circulation de

l’eau.

Dans l’étude du fluage, on distingue :

Le fluage endogène ou fluage propre,

Le fluage de séchage ou fluage de dessiccation.

Le premier fluage se produisant à court terme correspondrait à un mécanisme de diffusion de l’eau

libre dans l’espace capillaire du béton. L’eau participerait alors au mécanisme d’équilibre du matériau

car elle pourrait reprendre des contraintes. A long terme, le fluage endogène pourrait être dû à une

déformation des hydrates.

Le second fluage pourrait être dû à :

Un retrait de dessiccation complémentaire par rapport à celui obtenu sur une éprouvette non

chargée ,

Des particules de matières premières solides qui iraient recristalliser dans des zones de

moindres contraintes.

Le fluage est sensible aux conditions d’ambiance du béton (température, taux d’humidité).

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA CFP/DONKA

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

Matière : Technologie Résume : Les Adjuvants aux Bétons et Option : Maçonnerie

Générale (TG) 2e Année Mortiers.

Formateur : BAH Thierno TITRE : Chapitre IV : Les Adjuvants aux Groupe.Péda :

Aliou Bétons et Mortiers. Doc.Apprenants :

Généralités :

Définition : On appelle adjuvant, tout ingrédient (liquide ou en poudre) autre que le ciment, les

granulats et l’eau, que l’on ajoute en petite quantité au mélange. Les adjuvants de béton sont des

produits chimiques solubles dans l’eau qui modifient principalement :

Les solubilités ;

Les vitesses de dissolution ;

L’hydratation des divers constituants d’un liant hydraulique.

Mode d’action :

Leur action est différente d’un adjuvant à un autre en contact des grains de ciment. D’une manière

générale, les adjuvants enrobent le grain de ciment pendant l’hydratation pour augmenter une charge

négative sur la surface de la particule de ciment.

L’accélérateur de prise :

C’est un adjuvant dont la fonction principale est d’accélérer le début et la fin de prise du ciment. Il est

utilisé lorsqu’on est astreint à des délais de décoffrage très courts ou lorsque l’on bétonne en temps

froid (5 à 10°c).

Mode d’action :

Les adjuvants chimiques sont des produits solubles dans l’eau et le plus souvent d’origine minérale :

acide ou base fort et leurs sels.

Ils agissent en modifiant sélectivement la solubilité et la vitesse d’hydratation des liants constituants

anhydrides.

Certains accélérateurs sont plus efficaces avec un ciment portland qu’avec un ciment de forte teneur

en constituants secondaires (CPJ).

Produits de base : Les produits de base sont classés en 2 catégories :

Adjuvants chlorés :

Exemples :

Chlorure de calcium

Chlorure de sodium

Mélanges de chlorure.

A noter que l’utilisation des adjuvants chlorés dépassant 1g par litre de concentration est fortement

déconseillée pour les bétons armés : le chlore est un agent corrosif.

Adjuvants non chlorés :

Exemples :

Aluminate de soude, de potasse,

Silicate de soude, de potasse,

Nitrate de calcium.

Le Retardateur de prise :

C’est un adjuvant dont la fonction principale est de retarder le début et la fin de prise du ciment. Il est

utilisé lorsque l’on bétonne par temps chaud ou pour éviter les reprises de bétonnage.

Les adjuvants retardateurs sont souvent des mélanges de :

Gluconate de calcium,

Acide citrique,

Le borax,

Les sucres (glucose, saccharose…..)

Le retard va dépendre alors :

De l’épaisseur de l’enveloppe,

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

De son imperméabilité,

De sa composition (de l’enveloppe crée par l’enveloppe),

Du Ph du milieu.

Domaine d’utilisation :

Les retardateurs sont utilisés :

Par temps chaud ;

En cas de transport du béton sur de longues distances ;

En cas de bétonnage partiel (reprise de bétonnage).

Antigels : C’est aussi un adjuvant dont les produits sont utilisés dans les mélanges pour offrir la

possibilité d’effectuer des travaux de bétonnage en temps de gel.

Conclusion : Les adjuvants sont devenus le quatrième ingrédient du béton, qui viennent s’ajouter aux

trois constituants fondamentales : le ciment portland, l’eau, les agrégats. La liste complète de leurs

avantages est impressionnante, tant pour le producteur que pour l’utilisateur de béton.

Toutefois, ces avantages sont subordonnés à la bonne utilisation, à la connaissance des effets

secondaires et d’autres risques.

Aujourd’hui, les normes sur le béton régissent l’emploi et le rôle de ces agents, qui sont devenus

partie intégrante de la technologie et de la pratique du béton.

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA CFP/DONKA

Matière : Technologie Résume : Les armatures Option : Maçonnerie

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

Générale (TG) 2e Année

Formateur : BAH Thierno TITRE : Chapitre V : Les armatures Groupe.Péda :

Aliou Doc.Apprenants :

Généralités :

L’armature en barres d’acier, noyées dans le béton et réunies le plus souvent en carcasses ou en

treillis soudés ou ligaturés, est destinée surtout à reprendre les efforts de traction, mais aussi à

renforcer le béton à reprendre les efforts de compression.

Son emplacement dépend essentiellement des sollicitations que les constructions devront supporter.

La section des armatures se détermine par calcul en fonction de l’intensité de ces sollicitations.

Les barres longitudinales qui travaillent en traction (parfois en compression) constituent l’armature

principale.

Classification :

Les aciers utilisés pour constituer les pièces en béton armé se classent en :

Les ronds lisses ;

Les armatures à haute adhérence (barres à haute adhérence) ;

Les fils à haute adhérence ;

Les treillis soudés.

a-) Ronds lisses : Les ronds lisses sont obtenus par laminage d’un acier doux. Comme leur nom

l’indique, leur surface ne présente aucune aspérité en dehors des irrégularités de laminage qui sont

négligeables.

On utilise les nuances Fe E220 et Fe E240 dont les diamètres nominaux normalisés sont les suivants

(en millimètre) 6, 8 ; 10 ; 12 ; 14 ; 16 ; 20 ; 25 ; 32 ; 40 et 50mm.

b-) Armatures à haute adhérence : Dans le but d’augmenter l’adhérence béton-acier, on utilise des

armatures présentant une forme spéciale qui, la plupart du temps, ont subi un traitement mécanique

leur confèrent une limite d’élasticité élevée.

La haute adhérence est généralement obtenue par des nervures en saillie sur le corps de l’armature.

Pour les armatures à haute adhérence on utilise deux nuances (classes) d’acier Fe E400 et Fe E500,

qui se distingue par la valeur de la limite d’élasticité et par les valeurs des diamètres des mandrins

qu’il y a lieu de considérer lors des essais de pliage à 180° et des essais de pliage-dépliage.

Les diamètres nominaux normalisés pour les armatures à haute adhérence sont les suivants (en

millimètre).

c-) Fils à haute adhérence : Les fils à haute adhérence sont obtenus par écrouissage, avec forte

réduction de section, d’un fil machine préalablement obtenu par laminage à chaud. Il existe deux

classes de fils à haute adhérence Fe TE400 et Fe TE500, les diamètres nominaux normalisés sont les

suivants (en millimètres)

4 ; 5 ; 6 ; 7 ; 8 ; 9 ; 10 ; 12 ; 14 et 16mm.

d-) Treillis soudés : Les treillis soudés sont constitués par des fils se croisant perpendiculairement et

soudés électriquement à leurs points de croisement.

Il existe deux classes des fils tréfilés lisses : TL E520 (φ ≤6mm) et TL E500 (φ>6mm) ; les diamètres

nominaux normalisés sont les suivants (en millimètres) : 3 ; 3,5 ; 4 ; 4,5 ; 5 ; 5,5 ; 6 ; 7 ; 8 ; 9 ; 10 et

12mm.

Armatures dans les poteaux (piliers) :

Disposées dans un coffrage vertical, les armatures du béton sont conçues pour absorber les efforts de

traction. Ils comportent des barres longitudinales principales travaillant en compression ensemble

avec le béton et des étriers transversaux.

Armatures dans les poutres et chaînages :

Les armatures dans les poutres et chaînages en béton armé reprennent les efforts intérieurs (moment

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

fléchissant et effort tranchant).

Disposées dans un coffrage horizontal, les armatures assurent aussi la stabilité de construction en

reliant les poteaux entre eux. Dans ces ferraillages, nous avons les armatures principales ou

longitudinales qui reprennent les efforts des moments de flexion et les armatures transversales

(étriers) qui reprennent les efforts tranchants.

Armatures dans les linteaux :

Les armatures pour linteaux à fabriquer sur place doivent supporter les charges des murs se trouvant

au-dessus des ouvertures crées dans la construction.

Son ferraillage est constitué des barres principales (longitudinales) et des étriers.

La section de la largeur des linteaux dépend de l’épaisseur du mur et sa hauteur dépend de la portée

de l’ouverture.

NB : Ces armatures ne sont pas choisies, ni posées n’importe comment. Des règles strictes imposées

des sections de fers, des qualités d’acier précises et des formes spécifiques selon l’ouvrage à réaliser.

Les armatures peuvent avoir un effet négatif sur les bétons, si elles ont été mal positionnées dans le

coffrage avant le coulage. Trop proches de la surface, entraînent à terme l’apparition de tâches de

rouille et souvent l’éclatement du béton.

En règle générale, on préconise un enrobage minimal de 2.5cm. Des cales à béton permettent de bien

positionner l’armature dans le coffrage.

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA CFP/DONKA

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

Matière : Technologie Résume : Les matières isolantes et les Option : Maçonnerie

Générale (TG) 2e Année matières d’étanchement

Formateur : BAH Thierno TITRE : CHAPITRE VI : Les Matières Groupe.Péda :

Aliou isolantes et les matières d’étanchement Doc.Apprenants :

I- L’Isolation :

Définition classification :

L’isolation est un facteur très important dans la construction surtout d’une maison. Isoler c’est

concevoir et réaliser les structures (murs, cloisons, planchers, toitures) constituant une construction,

afin d’assurer la protection de ses occupants contre les agressions pouvant nuire à leur confort ou à

leur santé.

Dans un pays à climat tempéré, on cherchera à conserver la chaleur (s’isoler du froid), alors que dans

un pays à climat tropical ou équatorial, on cherchera à se protéger du rayonnement solaire (s’isoler de

la chaleur).

L’emplacement de la construction et sa conception extérieure jouent un grand rôle, car ils

peuvent minimiser les pertes de chaleur en pays froids ainsi que les gains de chaleur en pays chauds.

On distingue deux types d’isolation : l’isolation thermique et l’isolation phonique.

a-) L’isolation thermique :

Dans un pays à climat tempéré, pour éviter qu’une maison ne perde sa chaleur en hiver et ne

devienne une fournaise en été, on doit l’isoler. Il faut éviter les transmissions calorifiques, c’est-à-dire

le transfert chaud-froid qui se fait toujours du chaud vers le froid.

Quel que soit le pays où nous nous trouvons, il est nécessaire de se protéger des agressions

climatiques extérieures. S’il fait froid dehors, la chaleur produite à l’intérieur ne doit pas s’échapper.

S’il fait chaud dehors, l’intérieur doit rester le plus frais possible.

Dans une construction, les transmissions calorifiques se produisent à tous les niveaux : toits, murs,

sols, fenêtres, portes. On a constaté que les transmissions les plus importantes se faisaient au niveau

des murs et de la toiture, plus que dans tous les autres secteurs réunis. C’est donc à ces deux

secteurs qu’il va falloir s’attaquer en priorité pour isoler sa maison, les autres secteurs ne

contribueront qu’à améliorer l’isolation.

D’une façon générale, les matériaux de construction modernes n’offrent pas un réel pouvoir isolant.

C’est pourquoi on doit employer des matériaux d’appoint spécifiquement conçus pour isoler.

b-) L’Isolation phonique :

L’isolation phonique protège les individus des nuisances sonores extérieures (par exemple les bruits

de la circulation dans les rues, les trains, les avions,…). Mais elle protège également les autres de nos

propres nuisances et c’est la raison pour laquelle il est nécessaire d’isoler entre eux tous les

appartements d’un immeuble d’habitation.

Que ce soit pour une construction neuve ou pour une réhabilitation, la qualité acoustique d’un

logement commence dès la conception, avec les plans où l’on peut étudier l’isolation en fonction de la

disposition des pièces, de l’endroit où l’on dispose les équipements sanitaires.

D’une manière générale l’isolation la plus efficace est celle qui est réalisée au moment de la

construction. Il faut savoir également qu’il est plus facile d’empêcher le bruit de sortir que de

l’empêcher d’entrer.

NB : Une bonne isolation acoustique n’est pas forcément une bonne isolation thermique. Par

exemple : le verre est un bon isolant thermique lorsqu’il est double ; en revanche, il n’apporte

pratiquement aucune amélioration acoustique. De même, pour un mur en béton que l’on a doublé le

gain acoustique a été multiplié par deux, mais le mur reste une paroi «froide» ou «chaude», et

continue à transmettre la chaleur vers l’intérieur (ou vers l’extérieur).

Matériaux et possibilités d’application :

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

Bien isoler une construction, c’est procurer un niveau de confort thermique et acoustique satisfaisant.

Pour une isolation nous avons des matériaux naturels et des matériaux de synthèse.

1-) Les matériaux naturels :

Certains matériaux d’isolation existent à l’état naturel. On les utilise, sans leur faire subir des

transformations surtout les matériaux que l’on trouve en Afrique proviennent du sol même où l’on

construit.

Comme exemple de matériaux naturels nous pouvons citer l’utilisation de la terre, qui lorsqu’on

mélange de la terre et de l’eau on obtient une pâte qui peut servir à la construction et à l’isolation.

Il existe quelques techniques de mise en œuvre des murs isolants en terre dont les plus courants sont

les suivants :

Le mur de terre : Dans ce cas, la terre, une fois gâchée, est façonnée directement à la main

pour monter les murs.

On distingue deux types de méthodes :

- Soit on forme des boules de boue consistantes que l’on empile ensuite par assises

successives et que l’on façonne à la main.

- Soit on applique de la terre humide sur une structure en bois pour former une sorte de

cloison armé.

Les blocs compressés : Dans ce mode construction, on compacte la terre pour former des

blocs qu’on laissera sécher et que l’on pourra utiliser ensuite comme des briques cuites avec

un mortier de ciment.

Le compactage de la terre augmente sa résistance à la compression et aux intempéries. On

peut compacter la terre soit en la damant dans un moule, soit en utilisant une presse.

2-) Les matériaux de synthèse :

Certains matériaux d’isolation sont fabriqués ou transformés à partir d’éléments naturels. On les

appelle (matériaux de synthèse). Ce sont des produits manufacturés, c’est-à-dire fabriqués dans des

usines de manufacture dont les matériaux de synthèse les plus courants sont :

a-) Les fibres minérales :

La laine de verre : Elle est constituée d’un enchevêtrement de fibres de verre filé très fin. Son

coefficient de conductibilité ʎ est voisin 0,04 W/m.°C.

Le plus souvent, ce matériau est présenté soit en panneaux, nu et contrecollé à un papier kraft

enduit formant un par-vapeur, soit en rouleaux sous forme de matelas pris entre deux feuilles

de papier kraft dont l’une forme un pare-vapeur.

La laine de roche : Elle est constituée de fibres de divers minéraux enchevêtrées. Son

coefficient de conductibilité ʎ est voisin de 0,035 W/m.°C.

Ce matériau est le plus souvent présenté en rouleaux ou en vrac. Dans ce cas, il est en œuvre

par flocage (procédé par lequel on réalise un revêtement par projection de fibres sur une

surface préalablement enduit d’une colle spéciale) ou par simple déversement, par exemple

dans l’épaisseur d’un plancher en bois.

b-) Les polystyrènes :

Ces matériaux sont des matières plastiques obtenues par un traitement chimique des goudrons de

houille. Ils existent sous deux aspects : le polystyrène expansé et le polystyrène extrudé.

Leur coefficient de conductibilité ʎ varie entre 0,037 et 0,059 W/m.°C.

Ils se présentent soit sous forme d’un panneau alvéolaire associé à une plaque de plâtre, soit sous

forme de petites billes de quelques millimètres de diamètre.

c-) Le polyuréthane :

Comme les polystyrènes, ce matériau est en matière plastique. Son coefficient de conductibilité ʎ

varie entre 0,02 et 0,034 W/m.°C.

Pour l’isolation thermique, il est :

- Soit utilisé expansé en plaques de mousse rigidifiées ;

- Soit fourni sous forme de liquide pour injection et expansion sur le chantier, soit sous forme de

mousse.

Le polyuréthane peut également être utilisé pour assurer l’étanchéité dans la construction de toitures

terrasses. Dans ce cas, il se présente sous forme pâteuse et on l’applique en plusieurs couches à la

raclette.

d-) Le plâtre : Les matériaux à base de plâtre utilisés dans la construction ont qualités de résistance

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

au feu, d’isolation thermique, de régulation hygrométrique et d’isolation acoustique.

Il peut se transformer facilement et s’associer avec tous les autres matériaux de construction.

L’Etanchéité :

1-) L’étanchéité à l’air et à l’eau :

L’air et ‘eau sont indispensables à notre existence. L’absence de ces deux éléments est néfaste mais

une surabondance l’est également.

Dans une habitation, il est nécessaire de se protéger des courants d’air, mais il faut aussi ventiler les

lieux pour renouveler l’air et éviter la condensation.

La condensation est due à un choc thermique lorsque de part et d’autre d’une paroi insuffisamment

isolée, il existe une trop grande différence de température ; c’est également l’humidité de l’air qui, si

elle est en trop grande quantité, se transforme en eau. Or, la présence de l’eau dans les matériaux

peut provoquer d’importants dégâts : pourrissement des maçonneries, cloquage des enduits

extérieurs, décollement des peintures ou autres revêtements intérieurs.

Néanmoins, la maçonnerie doit contenir un minimum d’humidité pour pouvoir garder une certaine

élasticité.

2-) Etanchéité des soubassements et fondations :

Pour combattre les remontées capillaires, c’est-à-dire l’humidité contenue dans le sol et qui remonte

dans la maçonnerie, il faut isoler et étanchéifier les fondations.

Pour cela, il est nécessaire :

- De creuser une tranche d’environ 1 mètre de profondeur autour de la maison ;

- De fixer sur les fondations des panneaux isolants traités contre l’humidité, comme le

polystyrène expansé doublé d’une feuille de polyéthylène :

- De couler un socle en béton au fond de la tranchée ;

- De poser un drain ;

- De combler la tranchée avec un ensemble drainant. Celui-ci se compose tout d’abord d’une

couche de pierres, d’une couche de cailloux, d’une couche de graviers et enfin d’une couche

de sable sur lequel on dépose une couche de matériau recouvrant les alentours (exemple :

terre végétale, dalle de pierre, etc.).

3-) Etanchéité des murs :

Les murs, à l’extérieur, sont soumis aux remontées capillaires, aux intempéries extérieures, pluie,

vent, soleil, gel… Il faut les protéger par un enduit extérieur qui sera renforcé au niveau du

soubassement pour le protéger des projections. Il conviendra de choisir de préférence un enduit de

ciment ou de plâtre qui laisse une certaine humidité transiter librement dans la maçonnerie. Si l’enduit

est complétement imperméable, l’humidité qui s’infiltre par les microfissures et les craquelures risque

de s’accumuler, de former des poches d’eau et d’endommager la maçonnerie. Il faut donc éviter de

poser des peintures du type acrylique ou équivalent. En revanche on peut utiliser des produits

hydrofuges (qui préservent de l’humidité).

Ces produits sont imperméables, ils s’écoulent comme de l’eau et durcissent, rendant étanche tous

les réseaux capillaires des matériaux de construction.

L’imperméabilisation des murs et des fondations pour lutter contre les remontées capillaires

s’effectue à l’aide d’une perceuse électrique à percussion et d’un foret de tungstène de 25cm de

long et de 12mm de diamètre :

- Percer le mur aux 2/3 ; l’inclinaison doit se faire de haut en bas en formant un angle de

45° ;

- L’espacement entre les trous est de 40cm ;

- à l’aide d’un entonnoir, verser le liquide hydrofuge dans chaque trou jusqu’à saturation, en

attendant à fois que le liquide s’écoule ;

- reboucher les trous traités avec le même enduit ; il est inutile d’effectuer un rebouchage

profond.

- Si le mur est très épais, l’opération peut se faire des deux côtés.

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

CENTRE DE FORMATION PROFESSIONNELLE DE DONKA – COURS DE TECHNOLOGIE GENERALE TG2

4-) Etanchéité des toitures :

L’étanchéité pour une toiture concerne surtout les toitures terrasses. L’isolation pour ce type de toiture

nécessite un traitement particulier qu’il est recommandé de faire réaliser par un professionnel.

Sur la dalle correspondant au plafond du dernier niveau d’une habitation, il faut poser pluisieurs

couches de matériaux : forme de pente pour l’écoulement des eaux de pluie, panneaux isolants, pare-

vapeur, couche d’adhérence, étanchéité et protection.

Il faut également prévoir une remontée de l’étanchéité sur les murs périphériques ainsi qu’un acrotère

pour protéger cette remontée.

NB : La dernière couche de protection n’est pas la même suivant que la toiture est accessible ou non.

Un dallage est préférable pour une toiture accessible, alors qu’on choisira du gravier ou du bitume

pour une terrasse non accessible.

Formateur : BAH Thierno Aliou Email : banireb2003@gmail.com Tel : 622 04 49 58 / 669 08 19 41 23

You might also like

- Matériaux de ConstructionDocument23 pagesMatériaux de ConstructionFatre 1980No ratings yet

- Cour Connaissance Des Matériaux 3 Ème Année Maco GCDocument11 pagesCour Connaissance Des Matériaux 3 Ème Année Maco GCBayi100% (1)

- Ciment Et BétonDocument17 pagesCiment Et BétonDriēs BēnguēsmiāNo ratings yet

- Chapitre I (Bois Dans La Construction) 3e AnnéeDocument4 pagesChapitre I (Bois Dans La Construction) 3e Annéeanon_705026174100% (1)

- Cours de Matériaux de Construction - 2e Année LMD Génie Civil 1 - Chapitre 1 - GénéralitésDocument36 pagesCours de Matériaux de Construction - 2e Année LMD Génie Civil 1 - Chapitre 1 - GénéralitésMelchisedek MeignanNo ratings yet

- Connaissance Des Differants Materiaux de ConstructionDocument90 pagesConnaissance Des Differants Materiaux de ConstructionayouzyouftnNo ratings yet

- Matériaux de Construction 4ème Année GC - UIC PDFDocument63 pagesMatériaux de Construction 4ème Année GC - UIC PDFYassine GCNo ratings yet

- Cours de Matériaux de Construction - 2e Année LMD Génie Civil 1 - Chapitre 2 - Les GranulatsDocument21 pagesCours de Matériaux de Construction - 2e Année LMD Génie Civil 1 - Chapitre 2 - Les GranulatsMelchisedek MeignanNo ratings yet

- Chapitre I Caracteristiques Mecaniques Des Materiaux & Hypotheses de CalculDocument8 pagesChapitre I Caracteristiques Mecaniques Des Materiaux & Hypotheses de Calculadmine100% (2)

- Matériaux de Construction Chapitre2Document16 pagesMatériaux de Construction Chapitre2marwen12345No ratings yet

- Le TraçageDocument5 pagesLe TraçageWilly MarakaNo ratings yet

- Cours de Technologie de Construction: Republique Du BeninDocument51 pagesCours de Technologie de Construction: Republique Du BeninBroNo ratings yet

- La Fabrication Des AgglomeresDocument3 pagesLa Fabrication Des AgglomeresTouoyem75% (4)

- Les Définitions Des Principales Opérations de TournageDocument9 pagesLes Définitions Des Principales Opérations de TournageAbderrazak MiassarNo ratings yet

- Cours de PROCÉDÉS DE RÉALISATION de 2ème Année MACODocument12 pagesCours de PROCÉDÉS DE RÉALISATION de 2ème Année MACObobo NoumedemNo ratings yet

- Cours-Liants Minéraux - Chap 1Document6 pagesCours-Liants Minéraux - Chap 1LAICHI amar100% (1)

- Exercices Corrigés de Matériaux de Construction PDF (MDC) 1 - CorrigéDocument4 pagesExercices Corrigés de Matériaux de Construction PDF (MDC) 1 - CorrigéAnonymous JIjLxKYApN75% (4)

- REF Bac Pro Construction MétalliqueDocument187 pagesREF Bac Pro Construction MétalliqueMohamedZenaidy100% (4)

- MFC Somda Jocelyn PDFDocument95 pagesMFC Somda Jocelyn PDFZ.Jocelyn somda100% (1)

- Epreuve Blanc de Dessin Bep Lprgo 2017 PDFDocument3 pagesEpreuve Blanc de Dessin Bep Lprgo 2017 PDFPaul KoudougouNo ratings yet

- Cours5 Formulation BetonsDocument49 pagesCours5 Formulation BetonsAimad Goumi100% (1)

- CH 2 Les LIANTSDocument21 pagesCH 2 Les LIANTSOussama BenosmaneNo ratings yet

- Cmo A3Document40 pagesCmo A3jean baptiste nitcheuNo ratings yet

- Chapitre PRODUITS CERAMIQUESDocument8 pagesChapitre PRODUITS CERAMIQUESTouoyem100% (1)

- Coefficient de SécuritéDocument4 pagesCoefficient de Sécuritéing_taharNo ratings yet

- Polycopie MEKKIDocument91 pagesPolycopie MEKKIkovary50% (2)

- Matériaux de ConstructionDocument218 pagesMatériaux de ConstructionMajda AmzirNo ratings yet

- Cours MCDocument255 pagesCours MCImad AouraghNo ratings yet

- Gamme UsinageDocument6 pagesGamme UsinageYasser Lamyasser100% (1)

- Cours2 CimentsDocument36 pagesCours2 Cimentsdalila AMMARNo ratings yet

- 1 Généralité Sur Les Matériaux de ConstructionDocument13 pages1 Généralité Sur Les Matériaux de ConstructionAbdelhak Guetti100% (1)

- The Application of 3D-PrintingDocument18 pagesThe Application of 3D-PrintingwircexdjNo ratings yet

- TP Technologie Du BétonDocument12 pagesTP Technologie Du BétonAbir Benyahia100% (1)

- Devoir de Maison de MateriauxDocument20 pagesDevoir de Maison de MateriauxBadra Ali Sanogo100% (3)

- Cercle de MohrDocument7 pagesCercle de MohrassNo ratings yet

- Fiche Produit - Brique de Terre Compressee BTCDocument1 pageFiche Produit - Brique de Terre Compressee BTCClaude KengneNo ratings yet

- Cours Les Aciers PDFDocument2 pagesCours Les Aciers PDFDeghboudj SamirNo ratings yet

- TP Dura Compte-RenduDocument33 pagesTP Dura Compte-Rendunigoma100% (1)

- TP Métaux1 TractionDocument6 pagesTP Métaux1 TractionmariaNo ratings yet

- 2 - Cours - Les Metaux FerreuxDocument6 pages2 - Cours - Les Metaux Ferreuxngouo100% (2)

- Chapitre Les Liants MDCIDocument22 pagesChapitre Les Liants MDCIsamia100% (1)

- Chapitre 4 Les MortiersDocument3 pagesChapitre 4 Les MortiersAghiles Belabbas100% (1)

- CHAPITRE V .Organisation de ChantierDocument3 pagesCHAPITRE V .Organisation de Chantierrakez bassemNo ratings yet

- EXAMEN MetréDocument1 pageEXAMEN Metréchahrazed gourariNo ratings yet

- Les Produits RougesDocument9 pagesLes Produits RougesSamirNo ratings yet

- Mateìriaux GranulairesDocument144 pagesMateìriaux GranulairesOuassemNo ratings yet

- TP Methode ExorementelDocument13 pagesTP Methode ExorementelIlyes Hazmani100% (1)

- Cours en Ligne Matériaux de ConstructionDocument23 pagesCours en Ligne Matériaux de ConstructionRabab Eddeqaqi0% (1)

- Le Ciment Fabrication Et NormesDocument24 pagesLe Ciment Fabrication Et NormesM'hamed Amine ZenatiNo ratings yet

- Operations ElementairesDocument3 pagesOperations ElementairesAhmed Elouafiq100% (1)

- TP DaoDocument29 pagesTP DaoFarah FrgNo ratings yet

- Essai de TractionDocument19 pagesEssai de TractionMohamed Chouikh100% (1)

- 01-Fab CimentDocument36 pages01-Fab CimentÀs MàNo ratings yet

- Cours Interpreter Et Exploiter Des Plans Et Des DevisDocument22 pagesCours Interpreter Et Exploiter Des Plans Et Des DevisBouraoui Ben Ayed100% (1)

- Bétons SpéciauxDocument6 pagesBétons SpéciauxSaidDiasNo ratings yet

- CHAPITRE1 L'acier Dans La Construction MétalliqueDocument12 pagesCHAPITRE1 L'acier Dans La Construction MétalliqueMélissa KhelilNo ratings yet

- Fiche CIMBETONDocument8 pagesFiche CIMBETONJean-marie DagaNo ratings yet

- Formulation de BétonDocument27 pagesFormulation de BétonSalsyJnNo ratings yet

- Séance AT2 P03a Mortier Et BetonDocument28 pagesSéance AT2 P03a Mortier Et Betonjean claude ligerNo ratings yet

- 2-Caracteristique Des MateriauxDocument11 pages2-Caracteristique Des MateriauxAhlem HrNo ratings yet

- MasterCCIBat PlaquetteDocument6 pagesMasterCCIBat Plaquetteanon_705026174No ratings yet

- 1171 Genie Civil AdmDocument2 pages1171 Genie Civil Admanon_705026174No ratings yet

- Tutorial Arche OssatureDocument3 pagesTutorial Arche Ossatureanon_705026174No ratings yet

- Tutorial Arche OssatureDocument3 pagesTutorial Arche Ossatureanon_705026174No ratings yet

- Dimensionnement Structure..Document3 pagesDimensionnement Structure..anon_705026174No ratings yet

- C2635 Halls RDC PDFDocument14 pagesC2635 Halls RDC PDFanon_705026174No ratings yet

- Tableau Dimensions Aciers Lamines PDFDocument12 pagesTableau Dimensions Aciers Lamines PDFanon_705026174No ratings yet

- NV 65Document224 pagesNV 65Nassima ChaoukiNo ratings yet

- C2635 Halls RDC PDFDocument14 pagesC2635 Halls RDC PDFanon_705026174No ratings yet

- ADJOUDJ 2015 Archivage PDFDocument162 pagesADJOUDJ 2015 Archivage PDFanon_705026174No ratings yet

- Cours Init ExcelDocument56 pagesCours Init ExcelDonald AbidjoNo ratings yet

- Synthèse - Semelle FilantesDocument7 pagesSynthèse - Semelle FilantesBensmain HamzaNo ratings yet

- Exemple de CoursDocument22 pagesExemple de CourslezardNo ratings yet

- Guide PowerPoint 2013 (Version Débutante)Document22 pagesGuide PowerPoint 2013 (Version Débutante)coolsvp100% (1)

- Methodes de Calcul de RadiersDocument35 pagesMethodes de Calcul de Radierssahj95% (41)

- COURS DE TECHNOLOGIE GENERALE TG 2e Année - DONKADocument25 pagesCOURS DE TECHNOLOGIE GENERALE TG 2e Année - DONKAanon_705026174No ratings yet

- Conseiller en Ingénierie APCDocument1 pageConseiller en Ingénierie APCanon_705026174No ratings yet

- Matière Plastique - Docx Cours 1Document30 pagesMatière Plastique - Docx Cours 1anon_705026174No ratings yet

- Tutorial Arche OssatureDocument11 pagesTutorial Arche Ossatureba3tout93% (14)

- Tutorial Arche OssatureDocument3 pagesTutorial Arche Ossatureanon_705026174No ratings yet

- Produits Préfabriqués en Béton - Eléments de Planchers Nervurés - Partie 2: SpécificationsDocument23 pagesProduits Préfabriqués en Béton - Eléments de Planchers Nervurés - Partie 2: SpécificationsEunice NGANTENo ratings yet

- Technique Beton Accessoires de Coffrages 2018Document80 pagesTechnique Beton Accessoires de Coffrages 2018TRAN DANG HAINo ratings yet

- Chapitre 1 Principe de Conception en MécaniqueDocument19 pagesChapitre 1 Principe de Conception en Mécaniquebassel_1No ratings yet

- Constructives de FerraillageDocument34 pagesConstructives de FerraillageIng.esdras ABLYNo ratings yet

- SYSTÈME DE CÂBLAGE FIBRE OPTIQUE - Page0081Document1 pageSYSTÈME DE CÂBLAGE FIBRE OPTIQUE - Page0081DON AYUPONo ratings yet

- Série TD 02 RhéologieDocument1 pageSérie TD 02 RhéologieKhene Mohamed LamineNo ratings yet

- JMSM 2020Document2 pagesJMSM 2020MecheriNo ratings yet

- Fire & Safety ProductsDocument64 pagesFire & Safety ProductsMurilloNo ratings yet

- M04 Techniques de Brasage Soudage Oxycoupage-FGT-TFCCDocument108 pagesM04 Techniques de Brasage Soudage Oxycoupage-FGT-TFCCFarid AouladNo ratings yet

- Béton À Base de PolymèresDocument23 pagesBéton À Base de Polymèressa biNo ratings yet

- TP Mortier .Asd7560113755059913654Document15 pagesTP Mortier .Asd7560113755059913654Mohammed BelabbesNo ratings yet

- Cours N°7 Et 8 Endurance-2021Document28 pagesCours N°7 Et 8 Endurance-2021Zack MahmoudiNo ratings yet

- Règles BF 88 (DTU P92-703) Méthode de Justification Par Le Calcul de La Résistance Au Feu Des Structures en BoisDocument64 pagesRègles BF 88 (DTU P92-703) Méthode de Justification Par Le Calcul de La Résistance Au Feu Des Structures en BoisKARIM GARAHNo ratings yet

- Polycopié de Cours de Matériaux Pour Génie Electrique MGEDocument65 pagesPolycopié de Cours de Matériaux Pour Génie Electrique MGEHayat AasNo ratings yet

- Materiaux GM3 CaracterisationDocument61 pagesMateriaux GM3 CaracterisationKhalil hamdiNo ratings yet

- Catalogue Feinmetall Faisceaux de Cables - Pointes de Test FeinmetallDocument128 pagesCatalogue Feinmetall Faisceaux de Cables - Pointes de Test FeinmetallCotelecNo ratings yet

- EMPLOI DU TEMPS Licence Semestre 1 2022-2023-Avec TDDocument8 pagesEMPLOI DU TEMPS Licence Semestre 1 2022-2023-Avec TDsi salem tassaditNo ratings yet

- Correction Examen Proprits Des Matriaux 1GM Jan2013Document4 pagesCorrection Examen Proprits Des Matriaux 1GM Jan2013Ahmed SoltaniNo ratings yet

- TP CéramiqueDocument6 pagesTP CéramiqueAyoub Djouabi100% (1)

- CristallographieDocument11 pagesCristallographiedonaldmanuhounsaNo ratings yet

- Poutre A1Document6 pagesPoutre A1Sissicarl DjodjoroNo ratings yet

- Atef Rapport Copie FinalDocument25 pagesAtef Rapport Copie FinalnidhalNo ratings yet

- Chapitre 1 Tech-BaseDocument78 pagesChapitre 1 Tech-BaseMohamed AmineNo ratings yet

- Le Béton Précontraint 01Document41 pagesLe Béton Précontraint 01sayoriçiNo ratings yet

- Catalogue Série Jbep Boîtes de Jonction D'instrumentation en Polyester Appleton FR FR 7440478Document7 pagesCatalogue Série Jbep Boîtes de Jonction D'instrumentation en Polyester Appleton FR FR 7440478ghali.mehdi31No ratings yet

- Bordereau de PrixDocument7 pagesBordereau de PrixC BadrNo ratings yet

- 2 Béton Armé Partie IDocument39 pages2 Béton Armé Partie IYoussef TalbiNo ratings yet

- Chapitre 2: Mécanique de ContactDocument37 pagesChapitre 2: Mécanique de ContactmohammedNo ratings yet

- GEC 505 - Travaux Dirigés - Chapitre 2 - Pour ImpressionDocument1 pageGEC 505 - Travaux Dirigés - Chapitre 2 - Pour ImpressionFessal Kpeky100% (1)

- Corrigé TD MPC - GMSI-MRMI-EX 3-4-5-6-7-8Document11 pagesCorrigé TD MPC - GMSI-MRMI-EX 3-4-5-6-7-8Mohammed El azhariNo ratings yet