Professional Documents

Culture Documents

Lab. #2 Analisis de Arena Rtaype

Uploaded by

Esther AyuqueOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Lab. #2 Analisis de Arena Rtaype

Uploaded by

Esther AyuqueCopyright:

Available Formats

ANÁLISIS DE ARENA

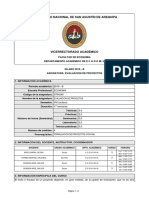

UNIVERSIDAD NACIONAL DE

INGENIERÍA

FACULTAD DE INGENIERÍA MECÁNICA

Informe de Laboratorio N° 2

“ANÁLISIS DE ARENA PARA FUNDICION”

CURSO : PROCESOS DE MANUFACTURA (MC216)

INTEGRANTES :

TAYPE AMANCAY, RAÚL ALBERTO 20195023J

ROCA CAMARENA, CRISTHIAN MIGUEL 20160073K

TAMARIZ ERAZO, STEVEN HENRY 20101074D

NIETO RODRÍGUEZ, JHOEL BLAJHAN 20161035E

DIPAZ ZEA, JUNIOR 20161042A

ABONO SÁNCHEZ, RUDEL 20160123H

PROFESORA : ING. SALAZAR MAGUIÑA, MARCO TULIO

2019-1

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniería Mecánica Página 1

ANÁLISIS DE ARENA

ÍNDICE

1. OBJETIVOS……………………………………………………….. 3

2. FUNDAMENTO TEORICO………………………..……………... 3

3. PROCEDIMIENTO………………………………………………... 6

4. EQUIPOS Y MATERIALES UTILIZADOS………………………. 7

5. CÁLCULOS Y RESULTADOS…………………………………… 11

6. CONCLUSIONES .………………………………………………… 16

7. RECOMENDACIONES………………………………………….... 16

8. BIBLIOGRAFIA……………………………………….................... 16

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniería Mecánica Página 2

ANÁLISIS DE ARENA

1. OBJETIVOS

El presente laboratorio tiene como objetivo determinar los componentes y

las características de la arena de moldeo. Utilizando las normas de AFS.

2. FUNDAMENTO TEORICO

PROPIEDADES Y CARACTERÍSTICAS DE LAS ARENAS DE MOLDEO

CARÁCTER REFRACTARIO:

Es la capacidad de la arena para mantener su integridad. En otras palabras, la

arena del molde no se funde, tuerce ni se deforma en presencia de altas

temperaturas.

La refractariedad de una arena se determina por la temperatura a que puede

someterse sin presentar signos de fusión. La refractariedad viene asegurada por la

sílice cuyas características por otra parte resultan siempre modificadas por la

presencia de otros elementos. La vitrificación de una arena disminuye en

proporción inversa a su contenido en otros materiales.

También la forma y el tamaño de los granos tiene una notable influencia sobre la

refractariedad: Los granos angulosos sellan más fácilmente que los esféricos, y los

finos más que los gruesos.

COHESIÓN O RESISTENCIA:

La cohesión de una arena es consecuencia directa de la acción del aglutinante y

depende de la naturaleza y contenido de este último y del porcentaje de humedad.

La cohesión se puede establecer por medio de las pruebas que determinan las

cargas de ruptura por compresión y por tracción. La más importante es la primera,

porque indica si la arena, al moldearse, será capaz de soportar las fuerzas a que

será sometido el molde durante las diversas operaciones. La resistencia a la

cortadura corresponde al índice de plasticidad.

La forma de los granos también influye sobre la cohesión. En igualdad de otras

condiciones, una arena de granos angulosos presenta una cohesión menor que

una arena de granos redondos, porque en estas últimas las superficies de

contacto son mayores.

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniería Mecánica Página 3

ANÁLISIS DE ARENA

PERMEABILIDAD:

La permeabilidad es la propiedad que permite a la arena ser atravesada por los

gases y que permite la evacuación de estos del molde en el momento de la

colada.

La permeabilidad tiene una enorme importancia: si es escasa, la evacuación del

gas resulta muy difícil o casi imposible, provocando la ebullición del metal líquido y

la consiguiente formación de sopladuras de la pieza.

La permeabilidad queda establecida en función del volumen de los huecos

existentes en una aglomeración de arena. En consecuencia, depende de la forma,

del tamaño y de la distribución de los granos, y es siempre mayor en una arena de

granos gruesos que en una de granos finos. Una arena de granos muy uniformes

(distribuida entre un número limitado de cedazos adyacentes) es más permeable

que otra que en igualdad de índice de grosor tenga los granos de tamaños menos

uniformes.

MOLDABILIDAD:

La moldabilidad de una arena de fundición, gracias a esta se llenan todos los

huecos del modelo y se desliza hacia la superficie del mismo y no necesariamente

en la dirección del atacado. Es evidente que cuanto mayor sea la capacidad de

deslizamiento de la arena, tanto más fácilmente podrá ser comprimida en sus

justos límites, mientras que, si es poco deslizante, la dureza del molde en

determinados puntos del mismo puede resultar insuficiente para resistir la acción

mecánica del metal líquido, con posibilidad de defectos.

Naturalmente un grado excesivo de deslizamiento es perjudicial porque, en tal

caso, la arena con un atacado normal, se comprime demasiado, el molde resulta

excesivamente duro y no puede absorber la dilatación que provoca en la arena la

acción del calor. De este modo se pueden producir grietas en la superficie del

molde, con los consiguientes defectos en la pieza.

TIPOS DE ARENA DE MOLDEO:

a. Según el contenido de arcilla

Mezcla Magra: 4-8% de arcilla, también llamadas arenas verdes. Se utilizan en su

estado natural de humedad y arcilla. Contiene la cantidad adecuada de arcilla para

ser utilizada en la elaboración de moldes.

Semiarcillosas o semigrasas, 8-10%

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniería Mecánica Página 4

ANÁLISIS DE ARENA

Grasas: También llamadas arenas secas. Poseen más del 18% de arcilla. Estos

moldes que después de confeccionados se llevan a un proceso de secado. Se

utiliza mucho en piezas grandes. Se logra mayor exactitud dimensional, mayor

resistencia y cohesión de la arena y mayor permeabilidad.

b. Según su origen

- Naturales: Arena que se utiliza tal como se encuentra en el yacimiento.

- Sintéticas: Se preparan artificialmente mezclando silice pura con agua y con

aglutinante y/o aglomerante adecuado.

c. Según se les haya empleado o no en el proceso

- Nueva: Es aquella que se va a emplear por primera vez en el proceso

- Vieja: Arena usada en coladas anteriores y es reutilizada.

d. Según su aplicación en el moldeo

De contacto: Son arenas preparadas con calidades especiales que se usan para

formar una pequeña capa sobre el modelo.

De relleno: Son arenas viejas procedentes del desmoldeo que se utilizan para

complementar el llenado del molde a continuación de la arena de contacto

e. Según su utilización.

Para moldes.

Para machos.

f. De acuerdo al tamaño de grano.

Análisis granulométrico de la arena:

Los agregados finos comúnmente consisten en arena natural o piedra triturada

siendo la mayoría de sus partículas menores que 5 mm. Los agregados finos

deben cumplir ciertas reglas para darles un uso ingenieríl óptimo: deben consistir

en partículas durables, limpias, duras, resistentes y libres de productos químicos

absorbidos, recubrimientos de arcilla y de otros materiales finos que pudieran

afectar la hidratación y la adherencia de la pasta de cemento. Las partículas de

agregado que sean desmenuzables o susceptibles de resquebrajarse son

indeseables. Los requisitos de la norma ASTM C 33, permiten un rango

relativamente amplio en la granulometría del agregado fino, pero las

especificaciones de otras organizaciones son a veces más limitantes. La

granulometría más conveniente para el agregado fino, depende del tipo de trabajo,

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniería Mecánica Página 5

ANÁLISIS DE ARENA

de la riqueza de la mezcla, y del tamaño máximo del agregado grueso. En

mezclas más pobres, o cuando se emplean agregados gruesos de tamaño

pequeño, la granulometría que más se aproxime al porcentaje máximo que pasa

por cada criba resulta lo más conveniente para lograr una buena trabajabilidad.

Módulo de finura de la arena:

El módulo de finura (FM) del agregado grueso o del agregado fino se obtiene,

conforme a la norma ASTM C 125, sumando los porcentajes acumulados en peso

de los agregados retenidos en una serie especificada de mallas y dividiendo la

suma entre 100. Las mallas que se emplean para determinar el módulo de finura

son la de 0.15 mm (No.100), 0.30 mm (No.50), 0.60 mm (No.30), 1.18 mm

(No.16), 2.36 mm (No.8), 4.75 mm (No.4), 9.52 mm (3/8”), 19.05 mm (3/4”), 38.10

mm (1½”), 76.20 mm (3”), y 152.40 mm (6”). El módulo de finura es un índice de la

finura del agregado, entre mayor sea el módulo de finura, más grueso será el

agregado. Diferentes granulometrías de agregados puede n tener igual módulo de

finura. El módulo de finura del agregado fino es útil para estimar las proporciones

de los agregados finos y gruesos en las mezclas de concreto.

3. PROCEDIMIENTO

Determinación del % de Humedad Se toma una de 20 gr. y se lleva a

una lámpara de secado durante 15 minutos, luego se procede a pesar la

muestra seca y por diferencia de pesos se determina la humedad

Determinación del % Sílice y % de Bentonita Se toma una muestra de 50

gr. (muestra total), el cual se procede a un proceso de lavado en el

Elutiador de la siguiente manera:

a. A la muestra se le agrega 700 cc de agua

b. Se procede a agitar en el Elutiador durante 3 minutos

c. Se agrega 200 cc más de agua la lámpara de secado

d. Se deja que decante 1 minuto

e. Por el principio de sifón se elimina el exceso de agua y la bentonita

f. Se repite el procedimiento hasta obtener Sílice pura

g. Una vez obtenida la Sílice pura se lleva a la Lámpara de secado y

luego se pesa

h. Por diferencia se obtiene el peso de bentonita (considerar la cantidad

de agua ya determinada para el cálculo) y de acuerdo al Cuadro 1

determinar el tipo de arena

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniería Mecánica Página 6

ANÁLISIS DE ARENA

Determinación del Índice de Finura IF

a. La Sílice obtenida se tamiza

b. Se procede a pesar las cantidad de Sílice que queda en cada tamiz

c. Se aplica la formula respectiva

IF = Σ Pi * Ki

Σ Pi

Pi = Porcentaje en peso en función de la muestra total

Ki = Constante de cada malla (ver cuadro Nro. 2)

d. De acuerdo al cuadro Nro. 3 se determina el Índice de Finura y el

tamaño promedio de grano

DETERMINACIÓN DE LA FORMA DE GRANO.- Luego de pesar la sílice

de cada tamiz se procede a ver en el microscopio la forma de grano.

4. EQUIPOS Y MATERIALES UTILIZADOS

BALANZA ELECTRONICA

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniería Mecánica Página 7

ANÁLISIS DE ARENA

ELUTIADOR

JUEGO DE TAMICES

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniería Mecánica Página 8

ANÁLISIS DE ARENA

MICROSCOPIO

LAMPARA DE SECADO

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniería Mecánica Página 9

ANÁLISIS DE ARENA

MATERIALES A UTILIZAR

ARENA PARA FUNDICION YA UTLIZADA

AGUA

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniería Mecánica Página 10

ANÁLISIS DE ARENA

5. CALCULOS Y RESULTADOS

CURVA ACUMULATIVA

PESO

MALLA N° PESO(gr)

ACUM.(gr)

6 0 0

12 0 0

CURVA ACUMULATIVA

25

18 0 0

30 4.83 4.83 20

40 6.48 11.31 15

100 8.6 19.91

10

140 0.09 20

170 0 20 5

200 0 20 0

Fondo 0 20 6 12 18 30 40 100 140 170 200 Fondo

Total 20

CURVA DISTRIBUTIVA

PESO

MALLA N° PESO(gr)

ACUM.(gr)

6 0 0 CURVA DISTRIBUTIVA

12 0 0

10

8.6

18 0 0

8

30 4.83 4.83 6.48

40 6.48 11.31 6 4.83

100 8.6 19.91

4

140 0.09 20

2

170 0 20

0 0 0 0.09 0 0 0

200 0 20 0

6 12 18 30 40 100 140 170 200 Fondo

Fondo 0 20

Total 20

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniería Mecánica Página 11

ANÁLISIS DE ARENA

CUESTIONARIO

1. Indique usted la composición de la muestra analizada.

DETERMINACION DE %HUMEDAD

Muestra analizada: 𝑀𝑇 = 20𝑔𝑟

Muestra obtenida después de secado: 𝑀𝑠 = 19.35𝑔𝑟

𝑀𝑇 −𝑀𝑠

%𝐻 = 𝑀𝑇

× 100% = 3.25%

∴ %𝐻 =3.25%

ARENA DE FUNDICION TIEMPO DE MUESTRA SECA %HUMEDAD

SECADO

20 gr 12 min 19.35 gr 3.25%

DETERMINACION DE %SILICE Y %BENTONITA

Muestra analizada: 𝑀𝑇 = 50𝑔𝑟

𝐻 3.25

Peso del Agua: 𝑀𝑎𝑔 = 50 × % 100 = 50 × 100 = 1.625𝑔𝑟

Peso de sílice: 39.31 gr.

Peso de bentonita: 50-39.31-1.625 =9.065 gr.

39.31

%𝑆𝐼𝐿𝐼𝐶𝐸 = × 100 = 78.62%

50

%𝑆𝐼𝐿𝐼𝐶𝐸 = 78.62%

50 − 𝑀𝑎𝑔 − 39.31

%𝐵𝐸𝑁𝑇𝑂𝑁𝐼𝑇𝐴 = × 100 = 18.13%

50

%𝐵𝐸𝑁𝑇𝑂𝑁𝐼𝑇𝐴 = 18.13%

ARENA DE FUNDICION %HUMEDAD %SILICE %BENTONITA

50gr 3.25% 78.62% 18.13%

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniería Mecánica Página 12

ANÁLISIS DE ARENA

2. En concordancia con los datos obtenidos en el laboratorio con respecto a la humedad

indique: si está dentro del rango que se pide para arenas en verde.

El porcentaje de humedad apropiado es: 3 – 4%

Según los cálculos realizados se obtiene 3.25% de Humedad

La cohesión de una arena es consecuencia directa de la acción del aglutinante y depende de la

naturaleza y contenido de este último y del porcentaje de humedad.

3. Según el contenido de aglutinante clasificar que tipo de arena es la analizada.

TABLAS:

Tipo de Arena Porcentaje de Arcilla

Grasa Mas de 18%

Semigrasa 8 al 18%

Magra 5 al 8 %

Silicea Menos de 5%

El porcentaje de bentonita calculado fue 18.13% y según la tabla el tipo de arena seria GRASA (

mas 18%).

4. Cuál es el tamaño promedio de la muestra analizada. Y si es la correcta para utilizarla

como arena de contacto.

∑ 𝑃𝑖 × 𝐾𝑖

𝐼𝐹 =

∑ 𝑃𝑖

MALLA PESO

PESO(gr) Ki Pi (%r) PixKi

N° ACUM.(gr)

6 0 0 3 0 0.00

12 0 0 5 0 0.00

18 0 0 10 0 0.00

30 4.83 4.83 20 24.15 483.00

40 6.48 11.31 30 32.4 972.00

100 8.6 19.91 70 43 3010.00

140 0.09 20 100 0.45 45.00

170 0 20 140 0 0.00

200 0 20 200 0 0.00

Fondo 0 20 300 0 0.00

Total 20 100 4510

𝑰𝑭 = 𝟒𝟓. 𝟏𝟎

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniería Mecánica Página 13

ANÁLISIS DE ARENA

TABLA:

Tipo de Arena IF según AFS Tamaño de grano

Muy gruesa Inferior a 18 1 a 2mm

Gruesa Entre 18 y 35 0.5 a 1mm

Media Entre 35 y 60 0.25 a 0.5 mm

Fina Entre 60 y 150 0.10 a 0.25 mm

Finísima Mayor de 150 Menores a 0.10mm

El resultado muestra que el tamaño de arena es media

5. Teniendo en cuanta la distribución de los granos en la malla indique usted cómo

influye en la cohesión de la arena.

La cohesión de una arena es consecuencia directa de la acción del aglutinante y depende de la

naturaleza y contenido de este último y del porcentaje de humedad. La forma de los granos

también influye sobre la cohesión. En igualdad de otras condiciones, una arena de granos

angulosos presenta una cohesión menor que una arena de granos redondos, porque en estas

últimas las superficies de contacto son mayores.

En igualdad de forma, la cohesión queda influida por el tamaño de los granos. En general, las

cohesiones más elevadas se obtienen con arenas de granos muy gruesos o muy finos.

En el primer caso, la superficie total de los granos es menor que la de los granos finos y, por lo

tanto, el revestimiento de arcilla de los granos resultará de más espesor, confiriéndole por ello

mayor cohesión; en el caso de la arena fina se tendrá una capa ligera de arcilla en torno a los

granos, pero, en compensación, serán mucho más numerosas las superficies de contacto.

Por las mismas razones del juego de las superficies de contacto, también la distribución

granulométrica de la arena influye en su resistencia: Una arena muy uniforme presenta una

cohesión menor que otra distribuida en un mayor número de cedazos.

6. Indique usted de acuerdo a los laboratorios realizados si 2 arenas con el mismo índice

de finura pueden tener diferente granulometría (explique su respuesta).

Efectivamente dos arenas pueden tener el mismo índice de finura debido a que la granulometría

es la distribución de los tamaños de las partículas de un agregado tal como se determina por el

análisis de tamices, es por eso que en dicho análisis, la distribución en porcentaje en peso de la

arena que queda en cada tamiz puede cambiar, no obstante el índice de finura puede mantenerse

inalterable.

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniería Mecánica Página 14

ANÁLISIS DE ARENA

7. ¿Cuál es la diferencia entre la arena de contacto y la arena de rellenos?

La arena de contacto es aquella de granos pequeños usada para formar una pequeña capa en el

moldeo; mientras que, la arena de relleno es aquella que es utilizada para complementar el

relleno por ende es usado después de la arena de contacto.

8. Al variar el % de humedad alguna de las curvas obtenidas variarían? Justifique su

respuesta

El efecto del cambio del % de humedad, no haría variar ninguna de las curvas obtenidas, toda vez

que para la elaboración de dichas curvas se utiliza la arena totalmente seca sin humedad.

9. Como influye el % de bentonita en el IF

No influye, toda vez que para el cálculo del índice de finura se realiza sobre la arena pura o limpia

de bentonita, por eso se realiza un lavado previo para su determinación.

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniería Mecánica Página 15

ANÁLISIS DE ARENA

6. CONCLUSIONES

En la granulometría de dos arenas diferentes si se presenta el mismo índice de finura, no

determina que los tamaños de granos sean los mismos debido a que una granulometría de

distribución irregular puede tener el mismo índice de finura que uno de distribución

uniforme.

El análisis granulométrico determina el grado de permeabilidad de la arena, para la arena

analizada muestra una distribución no uniforme, además un tamaño de grano medio, lo

cual dificulta la permeabilidad.

La cohesión de una arena es consecuencia directa de la acción del aglutinante y depende

de la naturaleza y contenido de este último y del porcentaje de humedad.

La forma de los granos también influye sobre la cohesión.

Una arena muy uniforme presenta una cohesión menor que otra distribuida en un mayor

número de tamices.

7. RECOMENDACIONES

Antes de pesar los vasos y los recipientes metálicos debe estar completamente seco y

limpios.

Se debe tener en cuenta de no mezclar las partículas ya tamizadas

Al utilizar el método de decantación se recomienda repetir el procedimiento la mayor

cantidad de veces posibles con la finalidad de obtener una sílice más pura.

8. BIBLIOGRAFIA

GROOVER, Mikell P.

1997 Fundamentos de Manufactura Moderna: Materiales, Procesos y Sistemas. : Edit.

Prentice–Hall Hispanoamericana S.A. (PHH)

KALPAKJIAN, Serope y SCHMID, Steven

2008 “Manufactura, Ingeniería y Tecnología”; 5ta edición, Ed. Pearson Prentice Hall.

https://es.wikipedia.org/wiki/Moldeo_en_arena_verde

https://es.scribd.com/document/240967160/Analisis-de-Arena-Para-Fundicion

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniería Mecánica Página 16

You might also like

- UNIDAD No 2Document20 pagesUNIDAD No 2JHON FRANCO TITO TORREJONNo ratings yet

- UNIDAD No 1Document15 pagesUNIDAD No 1Erick Salinas EncisoNo ratings yet

- 4.-TEMA No 4Document16 pages4.-TEMA No 4Esther AyuqueNo ratings yet

- 30-04.-Material de Clase Sem 8 4toDocument10 pages30-04.-Material de Clase Sem 8 4toEsther AyuqueNo ratings yet

- 29 04. Repaso BimestralDocument7 pages29 04. Repaso BimestralEsther AyuqueNo ratings yet

- UNIDAD No 3Document15 pagesUNIDAD No 3JHON FRANCO TITO TORREJONNo ratings yet

- Qué SonDocument5 pagesQué SonQuispe Quispe GladysNo ratings yet

- 30-04.-Material de Clase Sem 8 4toDocument10 pages30-04.-Material de Clase Sem 8 4toEsther AyuqueNo ratings yet

- UsodebyvDocument5 pagesUsodebyvQuispe Quispe GladysNo ratings yet

- Qué SonDocument6 pagesQué SonQuispe Quispe GladysNo ratings yet

- Qué Son Las Palabras AgudasDocument6 pagesQué Son Las Palabras AgudasQuispe Quispe Gladys100% (2)

- 16-04.-Material de Clase Sem6 4toDocument11 pages16-04.-Material de Clase Sem6 4toEsther AyuqueNo ratings yet

- 15 04. Niveles Del UsoDocument1 page15 04. Niveles Del UsoEsther AyuqueNo ratings yet

- 15 04. TareaDocument1 page15 04. TareaEsther AyuqueNo ratings yet

- 09-04. - ClaseDocument13 pages09-04. - ClaseEsther AyuqueNo ratings yet

- 14 04. Material de ApoyoDocument13 pages14 04. Material de ApoyoEsther AyuqueNo ratings yet

- 22 04. Piramides NumericasDocument5 pages22 04. Piramides NumericasEsther AyuqueNo ratings yet

- 15 04. Adición RecreativaDocument8 pages15 04. Adición RecreativaEsther AyuqueNo ratings yet

- 07-04.-Clase 5Document2 pages07-04.-Clase 5Esther AyuqueNo ratings yet

- 08.04. Tarea CriptoaritméticaDocument1 page08.04. Tarea CriptoaritméticaEsther AyuqueNo ratings yet

- 22-04.-La Morfologia Lexema y MofermaDocument2 pages22-04.-La Morfologia Lexema y MofermaEsther AyuqueNo ratings yet

- 08 04. CLASE 5 Criptoaritmetica.Document8 pages08 04. CLASE 5 Criptoaritmetica.Esther AyuqueNo ratings yet

- 08-04.-Practica 5Document2 pages08-04.-Practica 5Esther AyuqueNo ratings yet

- 14-04.-Clase 6Document2 pages14-04.-Clase 6Esther AyuqueNo ratings yet

- 08-04.-Clase 5Document1 page08-04.-Clase 5Esther AyuqueNo ratings yet

- 21-04.-Material de Clase Sem 7Document12 pages21-04.-Material de Clase Sem 7Esther AyuqueNo ratings yet

- 21-04.-Clase 7Document2 pages21-04.-Clase 7Esther AyuqueNo ratings yet

- 14-04.-Material de Clase Sem 6 4toDocument13 pages14-04.-Material de Clase Sem 6 4toEsther AyuqueNo ratings yet

- 07-04.-Clase 5 ApoyoDocument5 pages07-04.-Clase 5 ApoyoEsther AyuqueNo ratings yet

- 07-04.-Material de Clase Sem 5 RM 4toDocument15 pages07-04.-Material de Clase Sem 5 RM 4toEsther AyuqueNo ratings yet

- Guia de Instantaneas en SQL ServerDocument4 pagesGuia de Instantaneas en SQL ServermarcicanoNo ratings yet

- Teoria de La Modificabilidad Cognitiva Fases CognitivasDocument15 pagesTeoria de La Modificabilidad Cognitiva Fases CognitivasDanixa Contreras QuirogaNo ratings yet

- Qué Es La MotivaciónDocument4 pagesQué Es La MotivaciónMaggie AMNo ratings yet

- Modelo de Memoria de Trabajo de Sporer y SchwandtDocument6 pagesModelo de Memoria de Trabajo de Sporer y SchwandtCarlos CaicedoNo ratings yet

- Evaluación de Proyectos UNSADocument6 pagesEvaluación de Proyectos UNSARossmery Fiestas ZelaNo ratings yet

- Cap. 2 Introducción A La ConducciónDocument8 pagesCap. 2 Introducción A La ConducciónAlcides Roa RománNo ratings yet

- Estado Del ArteDocument3 pagesEstado Del ArteVeronica CardonaNo ratings yet

- Contenido Semana 7Document22 pagesContenido Semana 7Juan VasquezNo ratings yet

- Crédito EmpresarialDocument26 pagesCrédito EmpresarialVillalva ChoqueNo ratings yet

- Plan de Comunicación OrganizacionalDocument21 pagesPlan de Comunicación OrganizacionalYulman Gabriel Aponte Gaviria100% (1)

- Diptico Obra Paco YunqueDocument2 pagesDiptico Obra Paco YunqueDavid Arana TorresNo ratings yet

- CARBOHIDRATOSDocument14 pagesCARBOHIDRATOSjesus alejandroNo ratings yet

- Informe #01-SupervisionDocument33 pagesInforme #01-SupervisionCarlos Antonio García DávilaNo ratings yet

- Batallas Anglo ZuluDocument23 pagesBatallas Anglo ZuluArtemio Milla GutiérrezNo ratings yet

- Sample 0115 Administracion Avanzada de GnulinuxDocument6 pagesSample 0115 Administracion Avanzada de GnulinuxIván García PazNo ratings yet

- Fase - 2 - Grupo - 6 Planteamiento Incial Propuesta de Proyecto AplicadoDocument8 pagesFase - 2 - Grupo - 6 Planteamiento Incial Propuesta de Proyecto AplicadoYois AvilaNo ratings yet

- Boletín: Epidemiológico Del PerúDocument104 pagesBoletín: Epidemiológico Del PerúLuke Mayta ParedesNo ratings yet

- Técnica de Auditoria JurídicaDocument2 pagesTécnica de Auditoria JurídicaMargoth100% (1)

- Ficha de Inscripción Samsung - CorregidoDocument7 pagesFicha de Inscripción Samsung - CorregidoLuis AngelNo ratings yet

- CSM U3 Ea ReakDocument12 pagesCSM U3 Ea ReakRaquel Ak100% (1)

- Como Elegir ScadaDocument2 pagesComo Elegir ScadaFranklin Lorenzo castilloNo ratings yet

- Seguridad CiudadanaDocument10 pagesSeguridad Ciudadanawuilmary figueroaNo ratings yet

- introARM Ebook 2017 PDFDocument372 pagesintroARM Ebook 2017 PDFLeider montero lunaNo ratings yet

- Plantas MedicinalesDocument3 pagesPlantas MedicinalesLisbelNo ratings yet

- Check Timing Belt DamageDocument4 pagesCheck Timing Belt DamageFerran AlfonsoNo ratings yet

- Evaluacion de Transmision 24MDocument6 pagesEvaluacion de Transmision 24MSaul Leonidas Astocaza AntonioNo ratings yet

- Multiplicación en números enterosDocument3 pagesMultiplicación en números enterosJorge PichilingueNo ratings yet

- Huerta San FelipeDocument3 pagesHuerta San FelipeLaura MartínezNo ratings yet

- Verificación sistemas IT aislados tierraDocument15 pagesVerificación sistemas IT aislados tierraobelix09No ratings yet

- Guión Técnico. Expectativa Vs RealidadDocument7 pagesGuión Técnico. Expectativa Vs Realidadrayo magentaNo ratings yet