Professional Documents

Culture Documents

Monitoramento Quantitativo E Qualitativo Do Vapor Gerado em Uma Caldeira de Recuperação Química

Uploaded by

estradeiroOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Monitoramento Quantitativo E Qualitativo Do Vapor Gerado em Uma Caldeira de Recuperação Química

Uploaded by

estradeiroCopyright:

Available Formats

MONITORAMENTO QUANTITATIVO E QUALITATIVO DO VAPOR GERADO EM

UMA CALDEIRA DE RECUPERAÇÃO QUÍMICA

1 2 3

Gilberto D. M. Filho, Marcelo Cardoso, Gustavo M. de Almeida

1

Aluno de Iniciação Científica/UFMG, discente do curso de Engenharia Química

2

Professor do Departamento de Engenharia Química da UFMG

3

Professor do Campus Alto Paraopeba da UFSJ

1,2

Departamento de Engenharia Química, Escola de Engenharia, Universidade Federal de Minas Gerais

Av. Antônio Carlos, 6.627, 31.270-901, Pampulha, Belo Horizonte, MG, Brasil

3

Campus Alto Paraopeba, Universidade Federal de São João del-Rei

Rod. MG 443, Km 07, 36.420-000, Ouro Branco, MG, Brasil

e-mail: gustavoalmeida@ufsj.edu.br

RESUMO - A necessidade por atividades de monitoramento em indústrias químicas, com o

objetivo de garantir aspectos de segurança, ambientais e econômicos, é uma atividade

crescente. O alvo deste estudo é uma das caldeiras de recuperação química de uma fábrica de

produção de celulose do tipo Kraft no Brasil. Pode-se dividir este equipamento em duas

regiões: a fornalha, similar a um reator, onde há o processo de combustão do licor-combustível

e a recuperação de compostos químicos específicos, e a sessão de transferência de calor

convectivo, co-responsável por transformar a água, em torno de 116,0 oC, em vapor

superaquecido, por volta de 450,0 oC e 6,5 MPa, que é usado para a geração de energia

elétrica, por meio de turbogeradores, e em operações de troca térmica. A manutenção da

qualidade deste vapor é imprescindível, principalmente devido às restrições operacionais da

turbina. O objetivo deste estudo é antecipar a informação sobre a quantidade e a qualidade

deste vapor, que são função das condições operacionais da fornalha. Para tal, identificou-se,

de modo satisfatório, um modelo neural preditivo para a vazão e a pressão do vapor de saída e

a temperatura de entrada do vapor saturado, oriundo do convector, na sessão do

superaquecedor primário.

Palavras-Chave: Monitoramento de processos químicos, Redes neurais, Banco de dados

industrial.

INTRODUÇÃO cavacos de madeira, é a principal fonte para a

geração de energia elétrica e de energia térmica

O setor de papel e celulose é um grande no processo Kraft. Mais de 90 % da produção

consumidor de energia, seja de eletricidade de celulose no Brasil é proveniente deste

como de vapor de processo. Sistemas de co- processo. Deste modo, é importante garantir o

geração têm sido empregados em fábricas de fornecimento e a qualidade do vapor para os

produção de celulose, em particular, pelo turbogeradores, responsáveis pela geração da

processo Kraft, que é responsável, em média, energia elétrica. Esta garantia se dá com o

por aproximadamente cinquenta por cento do monitoramento e o controle de algumas

total da energia elétrica consumida. O sistema características do vapor de saída, como a sua

de co-geração geralmente usado é composto de temperatura.

caldeiras de biomassa, responsáveis pela Nesta direção, o objetivo deste estudo é

queima de cavacos, cascas e resíduos de conhecer, de modo antecipado, a quantidade e

madeira, e de caldeiras de recuperação a qualidade do vapor a ser produzido. Como

química, responsáveis pela queima do licor exemplo, pode-se usar tal informação para

negro (Gallego, 2004). Este licor, uma solução aumentar a eficiência das malhas de controle

aquosa com substâncias orgânicas e compostos responsáveis por controlar a temperatura do

inorgânicos, oriunda da etapa de polpação dos vapor de saída.

VIII Congresso Brasileiro de Engenharia Química em Iniciação Científica

27 a 30 de julho de 2009

Uberlândia, Minas Gerais, Brasil

ESTUDO DE CASO de temperatura a dois elementos) ou controle

antecipativo com realimentação combinado com

A caldeira de recuperação química tem controle em cascata (controle de temperatura a

três funções principais: recuperar componentes três elementos) (Bega, 2003).

químicos específicos à base de sódio (que A Figura 1 é uma representação

serão reutilizados na etapa de polpação dos esquemática de uma configuração usual de

cavacos de madeira), queimar a matéria sistema de controle para o ajuste da

orgânica presente no licor negro (combustível), temperatura do vapor de saída em dois

para a geração de vapor à alta pressão, e, estágios, com a primeira malha entre a saída da

minimizar a descarga de uma gama de sessão do primeiro superaquecedor e a entrada

poluentes (Vakkilainen, 2005). da sessão do segundo superaquecedor e a

O equipamento compreende duas partes: segunda malha de controle entre a saída da

a região inferior, denominada fornalha, é sessão do segundo superaquecedor e a entrada

responsável pelo processo de combustão do da sessão do terceiro superaquecedor.

licor-combustível, e a região superior,

denominada sessão de transferência de calor

convectivo, co-responsável por transformar a

o

água, em torno de 116,0 C, em vapor

o

superaquecido, por volta de 450,0 C e 6,5 MPa.

Isto se dá a partir de um conjunto de trocadores

de calor em série, denominados, economizador,

convector, e superaquecedor. Em sua maior

parte, o vapor é usado para a geração de

energia elétrica, por meio de turbogeradores,

para o próprio consumo da fábrica, e a parcela

restante, como vapor de processo em

operações de troca térmica (Almeida, 2003).

Diversos fatores influenciam o processo

de transferência de calor entre os gases

quentes, oriundos do processo de combustão

do licor, e a água de alimentação. Esta

realidade é a causa de uma variação Figura 1: Malha de controle, para o ajuste da

significativa e desordenada da temperatura do temperatura do vapor de saída, em dois

vapor de saída. Deste modo, sem qualquer estágios (Fonte: Lindsley, 2005)

ação externa adicional, dada, por exemplo, por

uma malha de controle, a temperatura do vapor Nesta direção, de acordo com o objetivo

iria variar conforme a taxa de fluxo de vapor, deste estudo, pode-se usar a informação

seguindo o que é conhecido como antecipada sobre a quantidade e a qualidade do

“característica natural da caldeira” (Lindsley, vapor, que são função das condições

2005). A turbina ou a etapa subsequente que irá operacionais da região inferior (fornalha) da

receber o vapor, usualmente requer uma caldeira de recuperação química, por exemplo,

temperatura dentro de um intervalo. Nesta como um sinal de entrada para as malhas de

direção, faz-se necessário usar de algum meio controle responsáveis por controlar o nível do

para garantir tal requisição. Na prática, é balão e a temperatura do vapor ao longo das

comum, o uso de borrifadores (um tipo de sessões dos superaquecedores, de modo a

dessuperaquecedor) de água no vapor minimizar as variabilidades da vazão,

superaquecido como elementos finais de temperatura e pressão do vapor produzido pelo

controle (Lindsley, 2005). Em aplicações equipamento. É importante ressaltar que há um

convencionais, é possível controlar a grau de associação entre a vazão e a pressão.

temperatura do vapor superaquecido através de Para tal, identificou-se de modo simultâneo e

uma malha simples com realimentação negativa satisfatório um modelo neural preditivo para a

(controle de temperatura a um elemento), vazão, pressão do vapor de saída e para a

enquanto em casos, onde o valor da temperatura de entrada do vapor saturado,

temperatura é crítico, é necessário empregar oriundo do convector na sessão do primeiro

malhas de controle com realimentação superaquecedor.

combinado com controle em cascata (controle

VIII Congresso Brasileiro de Engenharia Química em Iniciação Científica

27 a 30 de julho de 2009

Uberlândia, Minas Gerais, Brasil

METODOLOGIA 75,0 % do total de registros, é usado para se

obter o modelo neural e o segundo, para

A metodologia é composta de duas verificar a sua performance. Empregou-se uma

etapas: a preparação de um banco de dados e a rede neural do tipo feed-forward, com uma única

identificação de um modelo neural. camada intermediária, onde a função de

Em relação à primeira etapa, o banco de transferência dos elementos primários é uma

dados, coletado em uma fábrica de produção de sigmóide. Testou-se inicialmente o algoritmo de

celulose do tipo Kraft no Brasil, é composto por aprendizagem back-propagation, porém decidiu-

quatro meses de operação, período entre duas se pelo BFGS, um método quase-Newton, em

paradas programadas da fábrica. Ele contém função de seu resultado superior (Haykin,

nove variáveis de entrada e três variáveis de 1998). Variou-se o número de épocas, entre 500

saída. O intervalo de amostragem é horário, o e 5000, e o número de neurônios ocultos, de 2 a

que resulta em um total de 2928 registros para 20. Por último, selecionou-se o modelo neural

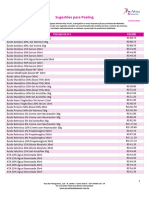

cada variável. A Tabela 1 contém um resumo com o menor valor para o Erro Quadrático

sobre as variáveis de entrada e saída. Médio (EQM), dado pela diferença entre o valor

real, medido na unidade industrial, e o valor

Tabela 1: Resumo sobre as variáveis de teórico, calculado pelo modelo. Este cálculo é

entrada e as variáveis de saída deste estudo feito utilizando o conjunto de dados de

de caso validação.

Faixa

Variável Código Unidade

Operacional RESULTADOS E DISCUSSÃO

ENTRADAS

1.

Vazão do Licor

F(Licor) t/h 51,7−125,8

Inicialmente, verificou-se a qualidade do

(combustível) banco de dados. Do total de 2928 registros para

Temperatura do cada variável, eliminou-se 68. Em seguida,

o

2. Licor T(Licor) C 115,4−131,7 dividiu-se este banco de dados com 2860

(combustível)

registros por variável em dois subconjuntos: de

Percentual de

3.

Sólidos Secos

%(SS) % 62,4−73,7 treinamento, com 2145 registros, e de

validação, com 715. Iniciou-se então, a etapa de

Vazão do Ar

4. F(AP) t/h 134,2−176,2 construção de um modelo neural. Após variar o

Primário

Temperatura do o

número de épocas, decidiu-se por fixá-lo em

5. T(AP) C 136,5−158,6 1.500. Na sequência, geraram-se, ao se variar o

Ar Primário

Vazão do Ar número de neurônios na camada oculta, 19

6. F(AS) t/h 114,4−260,3

Secundário modelos neurais. O modelo final, aquele com o

Temperatura do o menor valor para o Erro Quadrático Médio

7. T(AS) C 129,2−173,3 2

Ar Secundário (75,4(t/h) ), contém 14 neurônios ocultos.

8.

Vazão do Ar

F(AT) t/h 33,6−54,3

A Figura 2 contém uma representação

Terciário esquemática do modelo neural, com uma única

Temperatura do o camada intermediária com catorze neurônios e

9. T(Gases) C 272,0−644,0

Gases Quentes as nove variáveis de entrada e três variáveis de

SAÍDAS saída (ver Tabela 1).

Vazão do vapor

1. F(Vapor) t/h 203,1−359,9

de saída

Temperatura do

vapor na sessão o

2. T(Vapor) C 425,0−482,5

de entrada do 1o

superaquecedor

Pressão do vapor

3. P(Vapor) Kgf/cm2 61,0−67,6

de saída

Em relação à segunda etapa, identificou-

se um modelo neural preditivo para a vazão,

pressão do vapor de saída e para a temperatura

de entrada do vapor saturado na sessão do Figura 2: Modelo neural final, com uma única

primeiro superaquecedor. Para tal, dividiu-se o camada oculta, e com nove variáveis de

banco de dados em dois subconjuntos: de entrada e três variáveis de saída

treinamento e de validação. O primeiro, com

VIII Congresso Brasileiro de Engenharia Química em Iniciação Científica

27 a 30 de julho de 2009

Uberlândia, Minas Gerais, Brasil

De modo a verificar a sua capacidade de observar um menor valor para o coeficiente de

generalização, construíram-se gráficos de correlação linear (r), igual a 0,73, em relação

paridade entre os valores reais (medidos na àquele para a vazão de saída, igual a 0,94 (ver

fábrica) e aqueles calculados pelo modelo, e Figura 3(a)). Isto é devido ao fato de que a

histogramas com as distribuições dos resíduos, sensibilidade desta variável em relação às

para cada uma das três variáveis respostas. condições operacionais da caldeira é maior;

A Figura 3 diz respeito à vazão do vapor como consequência, realizar a sua predição de

de saída (F(Vapor)). Em (a), pode-se observar modo satisfatório é uma tarefa mais crítica.

um grau de associação satisfatório entre os Pôde-se observar um salto em sua previsão

valores reais e teóricos (dado pelo alto valor do após a inclusão da temperatura dos gases

coeficiente de correlação linear (r), igual a 0,94), quentes (T(Gases)) como uma das variáveis de

e em (b), uma distribuição aproximadamente entrada. Provavelmente, um procedimento de

normal, com média zero, para os resíduos. melhoria é a inclusão de outras variáveis, como

por exemplo, da vazão dos gases quentes no

topo da fornalha (Bega, 2003). Em (b), pode-se

verificar a distribuição aproximadamente normal,

com média zero, para os resíduos.

(a)

150

(a)

100

Frequência

150

50

100

Frequência

0 50

-50.0 -25.0 0 25.0 50.0

Resíduos

(b)

Figura 3: (a) Relação de paridade entre os 0

registros reais (medidos na fábrica) e os -20.0 -10.0 0 10.0 20.0

Resíduos

valores calculados pelo modelo neural, para

a vazão de vapor (F(Vapor)), e (b) (b)

distribuição dos resíduos, dado pela Figura 4: (a) Relação de paridade entre os

diferença entre ambos registros reais (medidos na fábrica) e os

valores calculados pelo modelo neural, para

A Figura 4 contém o resultado referente à a temperatura do vapor saturado na sessão

temperatura de entrada do vapor saturado, de entrada do primeiro superaquecedor

oriundo do convector, na sessão do primeiro (T(Vapor)), e (b) distribuição dos resíduos,

superaquecedor (T(Vapor)). Em (a), pode-se dado pela diferença entre ambos

VIII Congresso Brasileiro de Engenharia Química em Iniciação Científica

27 a 30 de julho de 2009

Uberlândia, Minas Gerais, Brasil

A Figura 5 contém o resultado para a Tabela 2: Resultado numérico do

pressão do vapor produzido pela caldeira procedimento de validação do modelo neural

(P(Vapor)). Em (a), pode-se observar um valor Coeficiente Erro

Erro

significativo para o coeficiente de correlação Variável de Médio

Absolut

linear (r), igual a 0,78. Como no caso anterior, de Saída Correlação Relativo

o Médio

um provável procedimento de melhoria é a Linear (r) (%)

inclusão de outras variáveis. Pode-se verificar 1

Vazão do vapor

0,94 6,5 t/h 2,2

ainda a superestimação de um grupo de valores de saída

(ver círculo cinza) pelo modelo neural. Uma Temperatura do

hipótese deste fato é a presença de condições vapor saturado na

operacionais não usuais presentes no banco de sessão de o

2 0,73 2,6 C 0,8

dados. Em (b), pode-se verificar a distribuição entrada do

aproximadamente normal, com média zero, para superaquecedor

primário

os resíduos.

Pressão do vapor 0,5

3 0,78 2 0,7

de saída kgf/cm

CONCLUSÕES

Quanto mais cedo se conhecer o estado de um

processo, maior a chance de mantê-lo sob as

faixas operacionais desejáveis, seja por razões

de segurança, ambientais ou econômicas.

Neste estudo de caso em particular, pode-se

usar a informação antecipada sobre a qualidade

do vapor como um sinal de entrada para as

malhas de controle responsáveis por ajustar a

(a) sua temperatura ao longo das sessões dos

superaquecedores, de modo a se alcançar uma

menor variabilidade para esta variável. Este

150 ganho é importante, por exemplo, para se ter

uma operação segura e eficiente da turbina.

100 NOMENCLATURA

Frequência

%(SS) Carga de Sólidos Secos Presente no

Licor-Combustível, %

50 2

EQM Erro Quadrático Médio, (t/h)

F(AP) Vazão do Ar Primário, t/h

F(AS) Vazão do Ar Secundário, t/h

0 F(AT) Vazão do Ar Terciário, t/h

-4.0 -2.0 0 2.0 4.0

Resíduos F(Licor) Vazão do Licor Negro, t/h

(b) F(VS) Vazão do Vapor de Saída, t/h

Figura 5: (a) Relação de paridade entre os r Coeficiente de Correlação Linear, −

o

registros reais (medidos na fábrica) e os T(AP) Temperatura do Ar Primário, C

o

valores calculados pelo modelo neural, para T(AS) Temperatura do Ar Secundário, C

o

pressão de vapor (P(Vapor)), e (b) T(Licor) Temperatura do Licor Negro, C

distribuição dos resíduos, dado pela o

T(Gases) Temperatura dos Gases Quentes, C

diferença entre ambos F(Vapor) Vazão do vapor de Saída, t/h

T(Vapor) Temperatura do Vapor Saturado na

A Tabela 2 contém um resumo numérico sobre

Sessão de Entrada do

o resultado deste procedimento quanto à

Superaquecedor Primário

verificação da performance do modelo neural. 2

P(Vapor) Pressão do Vapor de Saída, kgf/cm

VIII Congresso Brasileiro de Engenharia Química em Iniciação Científica

27 a 30 de julho de 2009

Uberlândia, Minas Gerais, Brasil

AGRADECIMENTOS

Os autores agradecem à fábrica de produção de

celulose do tipo Ktraft, no Brasil, pela cessão de

um banco de dados sobre as operações de uma

de suas caldeiras de recuperação química.

REFERÊNCIAS

Almeida, G. M., Desenvolvimento de

Metodologia e de Modelos para Variáveis de

Performance em Caldeiras de Recuperação Via

Redes Neurais Artificiais. Dissertação de

Mestrado, UFMG, 2003. Belo Horizonte, MG.

101p.

Bega, E. A., Instrumentação Aplicada ao

Controle de Caldeiras. Interciência, 3a Ed.,

2003.

Gallego, A. G., Modelagem Computacional e

Análise Termodinâmica de Sistemas de

Geração de Potência utilizando Gaseificação de

Licor Negro. Tese de Doutorado, UNICAMP,

2004. São Paulo, SP. 217p.

Haykin, S. Neural Networks: A Comprehensive

Foundation. 2a ed., Nova Jersey: Prentice Hall,

1999.

Lindsley, D., Power-Plant Control and

Instrumentation − The Control of Boilers and

HRSG Systems. Londres: The Institution of

Electrical Engineers, 2005.

Vakkilainen, E.K., Kraft Recovery Boilers −

Principles and Practice. Helsinque: Suomen

Soodakattilayhdistys r.y., 2005.

VIII Congresso Brasileiro de Engenharia Química em Iniciação Científica

27 a 30 de julho de 2009

Uberlândia, Minas Gerais, Brasil

You might also like

- Treinamento Módulo 1 MetodologiaDocument80 pagesTreinamento Módulo 1 MetodologiaestradeiroNo ratings yet

- Curso de Instrumentação Industrial: Capítulo 4 Ações de Controle em Malha FechadaDocument36 pagesCurso de Instrumentação Industrial: Capítulo 4 Ações de Controle em Malha FechadaestradeiroNo ratings yet

- Condicionamento e comissionamento de plantas industriaisDocument12 pagesCondicionamento e comissionamento de plantas industriaisestradeiroNo ratings yet

- Petrobras N-115 PDFDocument94 pagesPetrobras N-115 PDFRafael Rosa100% (2)

- Tutorial DeviceNetDocument11 pagesTutorial DeviceNetgeninho3No ratings yet

- A Missão Do ComissionamentoDocument1 pageA Missão Do ComissionamentoestradeiroNo ratings yet

- Artigo 9Document24 pagesArtigo 9estradeiroNo ratings yet

- Tutorial sobre a Tecnologia AS-iDocument32 pagesTutorial sobre a Tecnologia AS-iestradeiroNo ratings yet

- Dicas de blindagem e aterramento em automação industrialDocument45 pagesDicas de blindagem e aterramento em automação industrialestradeiroNo ratings yet

- Monitoramento Quantitativo E Qualitativo Do Vapor Gerado em Uma Caldeira de Recuperação QuímicaDocument6 pagesMonitoramento Quantitativo E Qualitativo Do Vapor Gerado em Uma Caldeira de Recuperação QuímicaestradeiroNo ratings yet

- Comissionamento de SSOPsDocument2 pagesComissionamento de SSOPsestradeiroNo ratings yet

- Falsos cognatos entre inglês e portuguêsDocument3 pagesFalsos cognatos entre inglês e portuguêsestradeiroNo ratings yet

- Redes IndustriaisDocument42 pagesRedes IndustriaisestradeiroNo ratings yet

- Redes IndustriaisDocument83 pagesRedes IndustriaisestradeiroNo ratings yet

- Autor: Constantino Seixas Filho UFMG - DepartamentoDocument28 pagesAutor: Constantino Seixas Filho UFMG - DepartamentovismarqueNo ratings yet

- Manual Comunic DevicenetDocument23 pagesManual Comunic Devicenettarcísio_teles_1No ratings yet

- Artigo 9Document24 pagesArtigo 9estradeiroNo ratings yet

- Protocolo ModbusDocument133 pagesProtocolo ModbusstgpereiraNo ratings yet

- Fibra ÓpticaDocument9 pagesFibra ÓpticaestradeiroNo ratings yet

- Fibras ÓpticasDocument25 pagesFibras ÓpticasPaulo CoimbraNo ratings yet

- O que é PROFIBUSDocument24 pagesO que é PROFIBUSestradeiroNo ratings yet

- Curso de Fibra Óptica - 2015Document60 pagesCurso de Fibra Óptica - 2015AlineLofranoNo ratings yet

- Tecnologia ProfibusDocument3 pagesTecnologia ProfibusestradeiroNo ratings yet

- CalculoDocument1 pageCalculoRicardo NunesNo ratings yet

- O Protocolo ProfibusDocument5 pagesO Protocolo ProfibusestradeiroNo ratings yet

- O Profinet Na Automação de ProcessosDocument3 pagesO Profinet Na Automação de ProcessosestradeiroNo ratings yet

- Adjetivos em InglêsDocument3 pagesAdjetivos em InglêsestradeiroNo ratings yet

- O Protocolo Profibus.1Document9 pagesO Protocolo Profibus.1estradeiroNo ratings yet

- Dicas de Dimensionamento e Instalação em Redes Profibus PaDocument8 pagesDicas de Dimensionamento e Instalação em Redes Profibus PaestradeiroNo ratings yet

- Apresentação Embalagens - UFRGSDocument111 pagesApresentação Embalagens - UFRGSDiane MossmannNo ratings yet

- Cálculos para administração de medicamentosDocument43 pagesCálculos para administração de medicamentosWalfrido Farias GomesNo ratings yet

- Atividades sobre átomos e íonsDocument1 pageAtividades sobre átomos e íonsAlessandra CarolinaNo ratings yet

- Aula 2Document70 pagesAula 2api-3761906100% (1)

- Propriedades e mudanças de estado da matériaDocument22 pagesPropriedades e mudanças de estado da matériagabriellasssilvaNo ratings yet

- Protocolo Experimental - Ovo M+ígicoDocument1 pageProtocolo Experimental - Ovo M+ígicoCláudia Armando BaptistaNo ratings yet

- Tabela de Sugestões de Peeling A-Z (10-23)Document2 pagesTabela de Sugestões de Peeling A-Z (10-23)katrin.ofaseruNo ratings yet

- Formas Farmacêuticas Obtidad Por Dispersão MêcanicaDocument2 pagesFormas Farmacêuticas Obtidad Por Dispersão MêcanicagomespereiraNo ratings yet

- Transferência de Calor por Convecção em EngenhariaDocument3 pagesTransferência de Calor por Convecção em EngenhariaYasminFernandesNo ratings yet

- LG T-1209DS (A)Document40 pagesLG T-1209DS (A)vipergl14No ratings yet

- Fispq G Cut S 3001Document11 pagesFispq G Cut S 3001Leandro GomesNo ratings yet

- NBR 14570Document23 pagesNBR 14570Benilton OliveiraNo ratings yet

- Hidraulico HD 68Document2 pagesHidraulico HD 68Leonardo SantosNo ratings yet

- Emagrecimento: NutriçãoDocument293 pagesEmagrecimento: NutriçãoCristina VicenteNo ratings yet

- AmalgamaDocument34 pagesAmalgamaRegina Thielle CamposNo ratings yet

- Catalogo Und-IIIDocument7 pagesCatalogo Und-IIIArieneNo ratings yet

- Química - Pré-Vestibular Impacto - Polaridade Das Ligações e MoléculasDocument2 pagesQuímica - Pré-Vestibular Impacto - Polaridade Das Ligações e MoléculasQuímica QuiNo ratings yet

- Fisico Quimica Solubilidade ExerciciosDocument10 pagesFisico Quimica Solubilidade ExerciciosRubia MariathNo ratings yet

- Termodinâmica conceitos-chaveDocument12 pagesTermodinâmica conceitos-chaveÁlvaro Vinha NovaNo ratings yet

- Ação Colaborativa da Enfermagem na Administração de MedicamentosDocument99 pagesAção Colaborativa da Enfermagem na Administração de MedicamentosAgneldo SilvaNo ratings yet

- Destilação Elizania PDFDocument10 pagesDestilação Elizania PDFAna Paula Zé MauroNo ratings yet

- Técnicas de drenagem sustentável na UFScarDocument14 pagesTécnicas de drenagem sustentável na UFScarMateus ReisNo ratings yet

- Avaliação de Teor Do Principio Ativo Cloreto Benzalcônio em DesinfetantesDocument34 pagesAvaliação de Teor Do Principio Ativo Cloreto Benzalcônio em DesinfetantesTafael TfNo ratings yet

- QUIMICODocument39 pagesQUIMICOmoniqueluizasantosNo ratings yet

- Galvanoplastia protege peças contra corrosãoDocument2 pagesGalvanoplastia protege peças contra corrosãoELLEN CRYSTINA LESTENSKY PEREIRANo ratings yet

- MF Trab Ansys SV 19 20Document53 pagesMF Trab Ansys SV 19 20Diogo TabordaNo ratings yet

- Cap 1 - Estudo Do Calor - ExercíciosDocument17 pagesCap 1 - Estudo Do Calor - Exercíciosnjo01No ratings yet

- Aulas de TM 2020Document70 pagesAulas de TM 2020Catine ChimeneNo ratings yet

- Frequencia de Nutrição HumanaDocument2 pagesFrequencia de Nutrição HumanaFilipeMiguelNo ratings yet

- Tabela Periódica ColoridaDocument27 pagesTabela Periódica ColoridaAdriana Marmelo ArrudaNo ratings yet