Professional Documents

Culture Documents

I) Introducción: Díaz, Raúl - Massa, Pablo

Uploaded by

Leandro MaureiraOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

I) Introducción: Díaz, Raúl - Massa, Pablo

Uploaded by

Leandro MaureiraCopyright:

Available Formats

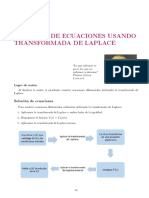

I) Introducción

El objetivo fundamental de este texto es para que el alumno de grado de las asignaturas de

Máquinas Eléctricas disponga de un material de base que le permita conocer los principales

lineamientos para la selección de motor eléctrico en un accionamiento electromecánico. La

resolución de ejercicios que se plantea en este texto, le posibilitaran completar el panorama

general de selección de electromotores

Normalmente esta temática en las Carreras de Ingeniería se abordan luego del estudio de los

convertidores electromecánicos, motores y generadores, los cuales se estudian principalmente en

operación de régimen permanente. No obstante, dependiendo de la especialidad de la energía, se

realizan en estos cursos consideraciones sobre el comportamiento electrodinámico de los sistemas

electromecánicos de los cuales el motor eléctrico es una parte fundamental.

Los adelantos tecnológicos, tanto en la construcción de la maquina eléctrica en general y del motor

eléctrico en particular, empleándose nuevos materiales aislantes y magnéticos, como así la

electrónica desarrollada para aplicaciones al motor eléctrico, remiten a considerar que lo expuesto

en los puntos siguientes es para brindar una primera impresión concreta y realista de los criterios

básicos de selección de motores.

El texto se ha ordenado planteando la necesidad de comprender el funcionamiento del motor

eléctrico en el accionamiento: el conocido “problema de la selección de electromotores” para luego

abordar aspectos constructivos, normativos y de operación de los motores eléctricos,

esencialmente en régimen permanente, tanto continuo como variado.

Se plantean características básicas de los mecanismos que permiten conceptualizar y analizar a

partir de las características mecánicas de los motores eléctricos el funcionamiento en conjunto.

Finalmente se realizan consideraciones básicas para la selección de los motores eléctricos y se

presentan los métodos usualmente empleados en la selección de los mismos.

II) Planteo del problema

Durante el desarrollo del curso, al estudiar las diferentes máquinas, una pregunta que surge

inevitablemente es:

¿Cuáles son las características de las máquinas que necesitamos conocer cuantitativamente con

suficiente precisión?

La respuesta es: depende del empleo específico a que se han de destinar.

Aparece así, un aspecto de selección de la máquina eléctrica en relación a un accionamiento

determinado.

La máquina eléctrica es uno de los componentes de un sistema de conversión electromecánica de

energía y sus características son muchas veces decisivas para la eficiencia del sistema completo.

Es de importancia el conocimiento de las características velocidad-par de los motores en régimen

permanente, así como conocer los límites entre los que puede variarse dicha característica.

Ahora bien, para comprender el papel desempeñado por las máquinas rotativas, en la moderna

tecnología, no es suficiente el conocimiento de las características en régimen permanente: en

muchas aplicaciones, en el campo cada vez más extenso del automatismo, tiene mayor interés el

comportamiento dinámico del sistema electromecánico completo, del cual la máquina es uno de

sus componentes.

Por ejemplo, puede ser necesario gobernar la velocidad o la posición de un eje acoplado a una

carga relacionándola, con una determinada función del tiempo o de otra variable cualquiera. Una

aplicación típica es la de regular minuciosamente la tracción a la que se somete una larga tira de

material, por ejemplo papel, para ser recogido en una bobina; ello requiere una regulación dinámica

de sorprendente precisión y de gran rapidez de respuesta.

Respecto al funcionamiento en régimen permanente, digamos, que en la mayor parte de los casos,

los motores se alimentan a tensión constante y mueven una carga mecánica cuyo par resistente

depende de la velocidad arrastrada. La velocidad en régimen permanente queda fijada por el punto

en el que el par que el motor puede dar electromagnéticamente es igual al que la carga puede

absorber mecánicamente.

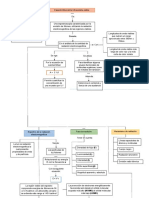

Así en la figura 1, la línea continua es la característica “velocidad-par” de un motor de inducción y la

línea de trazos el par requerido por un ventilador en función de la velocidad.

Díaz, Raúl - Massa, Pablo 1

Cuando motor y ventilador están acoplados, el punto de funcionamiento estable del conjunto esta

situado sobre la intersección de las dos curvas, que es donde coincide lo que el motor puede dar

con lo que el ventilador puede absorber.

v

e

l

o

c

i

d

a Par

d

Figura 1: Superposición de las características del motor y de la carga.

Las necesidades de potencia o de par motor varían naturalmente según las condiciones del equipo

al que se aplican:

en algunos casos es suficiente que se mantenga la velocidad aproximadamente constante, al variar

la carga, como sucede, por ejemplo con una bomba hidráulica;

en otros, como, por ejemplo la rotación de un plato de tocadiscos, es indispensable mantener una

uniformidad perfecta.

algunas veces se requiere una velocidad sincronizada con otra velocidad, como puede ser, en el

accionamiento de dos laterales de un puente levadizo.

los motores para grúas o para tracción necesitan en el arranque un gran par con poca velocidad y

luego un par relativamente pequeño a velocidad alta, o dicho de otra forma, requieren una

característica par-velocidad variable.

otras veces se requiere regular la velocidad y mantenerla uniforme dentro de amplios límites, como

es el caso de las máquinas herramientas, en las que es necesario poder trabajar a una velocidad

predeterminada.

En cualquier aplicación puede tener importancia el par de arranque que el motor es capaz de

ejercer, el par máximo en funcionamiento y la intensidad absorbida en cada caso.

Bajo el punto de vista térmico, el calentamiento del motor debe hallarse estudiando detalladamente

las pérdidas.

Aparecen así los criterios de selección de electromotores que veremos más adelante y que

básicamente se basan en consideraciones térmicas.

Estos criterios que permiten seleccionar adecuadamente la potencia de los motores, deben ser

completados con otras consideraciones, como es el caso en que haya que arrancar o cambiar el

sentido de rotación con frecuencia, pues tales maniobras equivalen, térmicamente hablando, a

fuertes sobrecargas.

Asimismo, hay que tener en cuenta que, cuando en el ciclo existan puntos de potencias

considerables, un motor cuya potencia nominal haya sido elegida exclusivamente por

consideraciones térmicas, bien puede ser incapaz de dar el par requerido; por lo que en estos

casos es frecuente utilizar motores especialmente dimensionados para soportar fuertes cargas

durante tiempos cortos.

Entre los aspectos económicos, digamos que, es preciso considerar que el motor ha sido

seleccionado adecuadamente, cuando se ajusta a la especificación requerida con un costo mínimo.

Ello debe incluir no solo el costo de adquisición del accionamiento, sino también los gastos de

explotación: el factor de potencia y el rendimiento son importantes aquí. Pero también debe

Díaz, Raúl - Massa, Pablo 2

considerarse que el mantenimiento es un gasto corriente de explotación y normalmente es más

elevado cuando el equipo de control es complicado y en máquinas con anillos rozantes o

colectores.

Los costos de instalación pueden ser decisivos: se necesitan cimentaciones especiales para los

grupos motor-generador, pero no para los convertidores estáticos. Estos equipos requieren menos

espacio y son menos ruidosos que las máquinas rotativas; pero, en ellos existe una considerable

generación de armónicos, lo cual plantea el problema de su supresión.

Por lo aquí, brevemente expuesto, se desprende que la debida elección de los motores tiene una

importante significación económica.

Resumiendo, básicamente, un motor se selecciona, partiendo de las necesidades de asegurar un

trabajo prefijado para accionamiento eléctrico, observando siempre, el régimen nominal y la

sobrecarga admisible del motor.

Para los generadores pueden hacerse unas consideraciones análogas; por ejemplo, la tensión en

bornes y la potencia de salida de un generador vienen determinadas por sus propias características

y por las de la carga aplicada.

Cuando se conectan entre sí el generador y la carga, el punto de equilibrio será la intersección de

la característica externa del generador con la curva tensión-intensidad de la carga, punto en el cual

lo que el generador puede dar es igual a lo que la carga puede absorber.

Lo más corriente es que se pretenda mantener constante la tensión cualquiera que sea la carga,

pero no es raro tampoco el que un motor se alimente de su propio generador individual para

conseguir así una gran flexibilidad y una regulación más precisa; también puede pretenderse que la

tensión varíe con la carga de una determinada forma.

III) Breve repaso de los aspectos funcionales y principales características de los motores

eléctricos

Los motores eléctricos de aplicación industrial, son máquinas eléctricas rotatorias que transforman

la energía eléctrica en energía mecánica. Debido a sus múltiples ventajas, entre las que cabe citar

su economía, limpieza, comodidad y seguridad de funcionamiento, el motor eléctrico ha

reemplazado en gran parte a otras fuentes de energía, tanto en la industria como en el transporte,

las minas, el comercio, o el hogar.

Los motores eléctricos satisfacen una amplia gama de necesidades de servicio, desde arrancar,

acelerar, mover, o frenar, hasta sostener y detener una carga. Estos motores se fabrican en

potencias que varían desde una pequeña fracción de caballo hasta varios miles, y con una amplia

variedad de velocidades, que pueden ser fijas, ajustables o variables

Un motor eléctrico contiene un número mucho más pequeño de piezas mecánicas que un motor de

combustión interna o uno de una máquina de vapor, por lo que es menos propenso a las fallas. Los

motores eléctricos son los más ágiles de todos en lo que respecta a variación de potencia y pueden

pasar instantáneamente desde la posición de reposo a la de funcionamiento al máximo. Su tamaño

es más reducido y pueden desarrollarse sistemas para manejar las ruedas desde un único motor,

como en los automóviles.

El inconveniente es que las baterías son los únicos sistemas de almacenamiento de electricidad, y

ocupan mucho espacio. Además, cuando se gastan, necesitan varias horas para recargarse antes

de poder funcionar otra vez, mientras que en el caso de un motor de combustión interna basta sólo

con llenar el depósito de combustible. Este problema se soluciona, en el ferrocarril, tendiendo un

cable por encima de la vía, que va conectado a las plantas de generación de energía eléctrica. La

locomotora obtiene la corriente del cable por medio de una pieza metálica llamada patín. Así, los

sistemas de almacenamiento de electricidad no son necesarios.

- Cuando no es posible o no resulta rentable tender la línea eléctrica, para encontrar una solución al

problema del almacenamiento de la energía se utilizan sistemas combinados, que consisten en el

uso de un motor de combustión interna o uno de máquina de vapor conectado a un generador

eléctrico. Este generador proporciona energía a los motores eléctricos situados en las ruedas.

Estos sistemas, dada su facilidad de control, son ampliamente utilizados no sólo en locomotoras,

sino también en barcos.

Díaz, Raúl - Massa, Pablo 3

El uso de los motores eléctricos se ha generalizado a todos los campos de la actividad humana

desde que sustituyeran en la mayoría de sus aplicaciones a las máquinas de vapor. Existen

motores eléctricos de las más variadas dimensiones, desde los pequeños motores fraccionarios

empleados en pequeños instrumentos hasta potentes sistemas que generan miles de caballos de

fuerza, como los de las grandes locomotoras eléctricas

En cuanto a los tipos de motores eléctricos genéricamente se distinguen motores monofásicos, que

contienen un juego simple de bobinas en el estator, y polifásicos, que mantienen dos, tres o más

conjuntos de bobinas dispuestas en círculo.

Según la naturaleza de la corriente eléctrica transformada, los motores eléctricos se clasifican en

motores de corriente continua, también denominada directa, motores de corriente alterna, que, a su

vez, se agrupan, según su sistema de funcionamiento, en motores de inducción, motores

sincrónicos y motores de colector. Tanto unos como otros disponen de todos los elementos

comunes a las máquinas rotativas electromagnéticas

Motores de corriente continua

La conversión de energía en un motor eléctrico se debe a la interacción entre una corriente

eléctrica y un campo magnético. Un campo magnético, que se forma entre los dos polos opuestos

de un imán, es una región donde se ejerce una fuerza sobre determinados metales o sobre otros

campos magnéticos. Un motor eléctrico aprovecha este tipo de fuerza para hacer girar un eje,

transformándose así la energía eléctrica en movimiento mecánico.

Los dos componentes básicos de todo motor eléctrico son el rotor y el estator. El rotor es una pieza

giratoria, un electroimán móvil, con varios salientes laterales, que llevan cada uno a su alrededor

un bobinado por el que pasa la corriente eléctrica. El estator, situado alrededor del rotor, es un

electroimán fijo, cubierto con un aislante. Al igual que el rotor, dispone de una serie de salientes

con bobinados eléctricos por los que circula la corriente.

Cuando se introduce una espira de hilo de cobre en un campo magnético y se conecta a una

batería, la corriente pasa en un sentido por uno de sus lados y en sentido contrario por el lado

opuesto. Así, sobre los dos lados de la espira se ejerce una fuerza, en uno de ellos hacia arriba y

en el otro hacia abajo. Sí la espira de hilo va montada sobre el eje metálico, empieza a dar vueltas

hasta alcanzar la posición vertical. Entonces, en esta posición, cada uno de los hilos se encuentra

situado en el medio entre los dos polos, y la espira queda retenida.

Para que la espira siga girando después de alcanzar la posición vertical, es necesario invertir el

sentido de circulación de la corriente. Para conseguirlo, se emplea un conmutador o colector, que

en el motor eléctrico más simple, el motor de corriente continua, está formado por dos chapas de

metal con forma de media luna, que se sitúan sin tocarse, como las dos mitades de un anillo, y que

se denominan delgas. Los dos extremos de la espira se conectan a las dos medias lunas. Dos

conexiones fijas, unidas al bastidor del motor y llamadas escobillas, hacen contacto con cada una

de las delgas del colector, de forma que, al girar la armadura, las escobillas contactan primero con

una delga y después con la otra.

Cuando la corriente eléctrica pasa por el circuito, la armadura empieza a girar y la rotación dura

hasta que la espira alcanza la posición vertical. Al girar las delgas del colector con la espira, cada

media vuelta se invierte el sentido de circulación de la corriente eléctrica. Esto quiere decir que la

parte de la espira que hasta ese momento recibía la fuerza hacia arriba, ahora la recibe hacia

abajo, y la otra parte al contrario. De esta manera la espira realiza otra media vuelta y el proceso se

repite mientras gira la armadura.

El esquema descrito corresponde a un motor de corriente continua, el más simple dentro de los

motores eléctricos, pero que reúne los principios fundamentales de este tipo de motores.

Motores de corriente alterna

Los motores de corriente alterna tienen una estructura similar, con pequeñas variaciones en la

fabricación de los bobinados y del conmutador del rotor. Según su sistema de funcionamiento, se

clasifican en motores de inducción, motores sincrónicos y motores de colector.

Díaz, Raúl - Massa, Pablo 4

Motores de inducción

El motor de inducción no necesita escobillas ni colector. Su armadura es de placas de metal

magnetizable. El sentido alterno de circulación, de la corriente en las espiras del estator genera un

campo magnético giratorio que arrastra las placas de metal magnetizable, y las hace girar. El motor

de inducción es el motor de corriente alterno más utilizado debido a su fortaleza y sencillez de

construcción, buen rendimiento y bajo coste así como a la ausencia de colector y al hecho de que

sus características de funcionamiento se adaptan bien a una marcha a velocidad constante.

Motores sincrónicos

Los motores sincrónicos funcionan a una velocidad sincrónica fija proporcional a la frecuencia de la

corriente alterna aplicada. Su construcción es semejante a la de los alternadores. Cuando un motor

sincrónico funciona a potencia constante y sobreexcitado, la corriente absorbida por éste presenta,

respecto a la tensión aplicada un ángulo de desfase en avance que aumenta con la corriente de

excitación.

Esta propiedad es la que ha mantenido la utilización del motor sincrónico en el campo industrial,

pese a ser el motor de inducción más simple, más económico y de cómodo arranque; ya que con

un motor sincrónico se puede compensar un bajo factor de potencia en la instalación al suministrar

aquél la corriente reactiva, de igual manera que un condensador conectado a la red.

Motores de colector

El problema de la regulación de la velocidad en los motores de corriente alterna y la mejora del

factor de potencia han sido resueltos de manera adecuada con los motores de corriente alterna de

colector. Según el número de fases de las corrientes alternas para los que están concebidos los

motores de colector se clasifican en monofásicos y polifásicos, siendo los primeros los más

utilizados

Los motores monofásicos de colector más utilizados son los motores serie y los motores de

repulsión.

IV) Comparación de las características de los motores

Recapitulando las principales características de los motores eléctricos, en cuanto al

comportamiento relativo en su estado natural, lo que constituye una primera guía aproximada para

seleccionar motores eléctricos tenemos:

- Si consideramos los motores de inducción trifásicos, también denominados motores asincrónicos

trifásicos (mats), los tipos que corresponden a los denominados rotores “jaula”, tanto sea simple,

doble o de barra profunda, se caracterizan por tener rendimientos muy buenos, como así también,

buena capacidad de sobrecarga; su factor de potencia es bajo y el par de arranque en los de

simple jaula es bajo, en tanto que podríamos decir que los de dobla jaula o barra profunda tiene un

buen par de arranque.

Otro aspecto favorable de este tipo de motores, es que la capacidad de sobrecarga es buena y en

cuanto al mantenimiento, resulta simple y de relativamente bajo costo.

Las mismas máquinas con motor bobinado, tienen un rendimiento y un par de arranque muy

bueno, mientras que el factor de potencia es bajo, siendo la capacidad de sobrecarga buena y el

mantenimiento si bien resulta relativamente sencillo ya al incorporar anillos rozantes requiere de

alguna atención mayor que los motores tipo jaula. Si en estas maquinas hablamos del control de la

velocidad, tendríamos que decir que si no se incorpora a la maquina un equipo de alimentación a

frecuencia variable, el control de velocidad es malo y el equipo en frecuencia variable convierte al

motor eléctrico en uno bueno. Indudablemente aquí es necesario analizar los costos porque si lo

que se quiere es una regulación de velocidad en uno o dos escalones, pueden haber métodos que

permitiendo mediante conexiones de los bobinados variar el numero de polos sean estos

económicamente favorables.

Díaz, Raúl - Massa, Pablo 5

- Si consideramos ahora los motores de corriente continua en las condiciones serie, paralelo y

compuesta, podríamos decir que en general tienen un rendimiento moderado, pero en ellos el par

de arranque, la capacidad de carga y el control de la velocidad resultan muy buenos. La

incorporación de componentes electrónicos hace que esta maquina resulte para algunas

aplicaciones atractiva, si bien aquí si el mantenimiento requiere de una especial dedicación por

cuanto la presencia del colector y las escobillas establecen componentes friccionales que es

preciso atender.

- Indudablemente la electrónica incorporada al sistema del cual el motor eléctrico es un componente

permite considerar otro tipo de maquina, que en general si se consideraban en estado natural no

eran muy tenidas en cuenta: hoy el motor sincrónico de reluctancia presenta rendimientos

aceptables y muy buena respuesta al control de la velocidad, acompañado de un mantenimiento

visible. Los motores de colector de corriente alterna, de muy buen par de arranque, aceptable

rendimiento, factor de potencia y par de sobrecarga, permiten realizar de manera relativamente

simple en control de la velocidad y requieren un mantenimiento también en general sencillo. Como

hemos podido ver, tan solo analizando las características que han sido estudiadas de los motores

eléctricos en régimen permanente, aparece un primer panorama para considerar la elección del

motor mas apropiado en operaciones electromecánicas sencillas.

V) Resumen de los factores que intervienen en la elección de un motor

Velocidad: velocidad máxima a 50 ciclos igual a 3000 r.p.m. para máquinas de corriente alterna

normales. Se necesitan convertidores de frecuencia para velocidades mayores. Las máquinas de

colector pueden funcionar a más alta velocidad, aunque no las de potencia elevada. Para

velocidades bajas, debe considerase la posibilidad de emplear un reductor con un motor de alta

velocidad y, por lo tanto, más pequeño y más barato, en comparación con el accionamiento directo

de baja velocidad, más caro, pero también más eficaz

Variación de velocidad: velocidad constante: motor síncrono o motor de corriente continua con

equipo de control en bucle cerrado; velocidad aproximadamente constante: motor de inducción,

motor shunt o compound de corriente continua; variación de velocidad discreta: motor de inducción

con variación del número de polos; variación natural con la carga: motores serie de corriente

continua y corriente alterna; campo de velocidades pequeño: motor de inducción con control de la

tensión o por resistencias; campo de velocidades amplio: motores de colector de corriente continua

o corriente alterna; equipos de alimentación a frecuencia variable con motores de inducción o

sincronos.

Carga: par de arranque bajo o alto; tiempo de aceleración-alto par de cero a velocidad máxima;

tiempo de deceleración-circuitos de frenado adecuados y eficaces; carga constante; sobrecargas

en servicio; ciclo de trabajo de la variación de carga.

Equipos de alimentación: provisión de equipos de alimentación especiales de corriente continua o

de frecuencia variable.

Ambiente: Motor adecuado; caja y protección del motor; acceso.

Gastos de explotación: rendimiento, factor de potencia, mantenimiento, amortización.

En la mayor parte de los casos, los motores se alimentan a tensión constante y mueven una carga

mecánica cuyo par resistente depende de la velocidad a que es arrastrada. La velocidad en

régimen permanente queda fijada por el punto en el que el par que el motor puede dar

electromagnéticamente es igual al que la carga puede absorber mecánicamente. Por ejemplo

en la figura siguiente, la línea continua es la característica velocidad-par de un motor de inducción,

y la línea de trazos el par requerido por un ventilador en función de su velocidad. Cuando motor y

ventilador están acoplados, el punto de funcionamiento estable del conjunto está situado sobre la

intersección de las dos curvas, que es donde lo que el motor puede dar coincide con lo que el

ventilador puede absorber.

Díaz, Raúl - Massa, Pablo 6

Figura 2

El problema de elegir la máquina adecuada a un determinado servicio es relativamente sencillo

cuando la carga se mantiene prácticamente constante. No obstante, en muchos casos la carga de

un motor varía más o menos cíclicamente dentro de un amplio campo, el motor de una grúa

constituye un ejemplo claro. Bajo el punto de vista térmico, el calentamiento medio del motor

debe hallarse estudiando detalladamente las pérdidas durante cada uno de los períodos en

que se puede dividir el ciclo. En motores abiertos o semicerrados hay que tener en cuenta las

variaciones de ventilación al variar la velocidad.

Algunas veces, para determinar el tamaño de un motor destinado a trabajar a velocidad

prácticamente uniforme, se admite que el aumento de temperatura del aislamiento es proporcional

al cuadrado de la carga, suposición que sobrevalora el efecto de las pérdidas en el inducido I 2 R

a expensas de las pérdidas en el hierro. El valor medio cuadrático o valor eficaz de la

potencia durante un ciclo de carga completo, deducido de la gráfica potencia-tiempo puede

calcularse igual como se calcula el valor eficaz de una corriente periódicamente variable.

El motor se elige de acuerdo con esta potencia eficaz calculada:

siendo K una constante que tiene en cuenta la menor ventilación durante la parada, y que en un

motor abierto vale aproximadamente 4. El tiempo empleado en un ciclo completo debe ser

corto comparado con el que necesita el motor para alcanzar su temperatura de régimen.

Aunque algo rudimentario, el método de la potencia eficaz se emplea frecuentemente con éxito,

pues la necesidad de redondear el resultado para atenerse a la serie de potencias normales

existentes en el mercado hace innecesario un cálculo excesivamente preciso; si por ejemplo, del

cálculo resulta una potencia efectiva de 87 caballos deberá adquirirse un motor de 100. Hay que

tener especial cuidado con los motores que deban arrancar o cambiar de sentido de rotación

con frecuencia, pues tales maniobras equivalen, térmicamente hablando, a fuertes sobrecargas.

Asimismo hay que tener en cuenta que cuando en el ciclo existen puntas de potencia

considerables, un motor cuya potencia nominal haya sido elegida exclusivamente por

consideraciones térmicas bien puede ser incapaz de dar el par requerido, por lo que en estos casos

es frecuente utilizar motores especiales dimensionados para soportar fuertes cargas durante

tiempos cortos, estos motores en general pueden producir pares más fuertes que los motores

normales de igual potencia aún cuando térmicamente son menos resistentes debido a que han sido

proyectados con gran densidad de flujo en el hierro y gran intensidad de corriente en el cobre.

Díaz, Raúl - Massa, Pablo 7

VI) Clasificación de los motores según normas

La industria moderna produce una gran cantidad de motores en serie, agrupados en muy diversos

tipos según el uso a que se los destine; y en contados casos produce motores especiales, porque

para la mayor parte de las aplicaciones, siempre es posible encontrar un motor “Standard” que se

adapte.

Todo motor está construido para un régimen nominal, que es el conjunto de condiciones de

funcionamiento para las cuales ha sido creado, y que no sobrepasándolas, se puede

garantizar una larga vida del mismo.

El régimen nominal comprende: la tensión nominal, velocidad nominal, frecuencia, etc. Todos los

valores nominales están por lo general impresos en la placa de características que debe tener toda

buena máquina; dichas placas están normalizadas por IRAM.

Por supuesto que, estas condiciones nominales es posible mantenerlas con las limitaciones que

provocan otros factores, fijándose por ello límites y tolerancias:

a) Que el ambiente no exceda los 40 ºC

b) Que la tensión no varíe más de 5%

c) Que la frecuencia no varíe más de 1%

d) Que la altitud no exceda de 1000 metros sobre el nivel del mar

e) Que la atmósfera en que trabaja el motor, este acorde con su forma constructiva y no interfiera

en su ventilación

f) Que el acoplamiento esté de acuerdo con su forma constructiva

Los motores pueden clasificarse de acuerdo a muy diversas características:

A. Clasificación de acuerdo al tamaño

- Pequeños o de potencia fraccionaria: 1 HP o menos

- Grandes o de potencia integral: más de 1 HP

B. Clasificación según su aplicación

- Normales o de serie: se fabrican en cantidad y son poco costosos

- Especiales: se fabrican a pedido, o por pequeñas series.

C. Clasificación según el tipo eléctrico

- Monofásicos a inducción (diversos arranques)

- Monofásicos a colector (diversas conexiones)}

- Polifásicos a inducción (jaula o bobinados)

- Polifásicos a colector (derivación o serie)

- Polifásicos sincrónicos

- De corriente continua (derivación, serie y compuesto)

- Universales (motores pequeños para ambas corrientes)

D. Clasificación según el tipo de servicio

- Servicio continuo o permanente

- Servicio de corta duración

- Servicio intermitente

E. Clasificación de acuerdo a su tipo de protección

- Abiertos

- Protegidos contra goteo

- Protegidos contra salpicaduras

- Blindados sin ventilador

- Blindados con ventilador exterior

- Resistentes a explosiones

F. Clasificación por su forma

- Según su eje

De eje horizontal

De eje vertical

- Según su forma de fijación

Para fijar en un plano paralelo al eje

Para fijar en un plano normal al eje (con brida)

Díaz, Raúl - Massa, Pablo 8

G. Clasificación según su velocidad

- De velocidad constante (característica “dura”)

- De velocidad variable con la carga (característica “blanda”)

- De velocidad ajustable, sin afectar la carga

- De varias velocidades fijas

VII) Grados de Protección IP (Ingress Protection)

Significado y explicación de los códigos IP

Las protecciones IP se refieren a la protección de los materiales y equipos que haya en el interior de

las envolventes.

Envolvente: es el elemento que proporciona la protección del material contra las influencias externas

y en cualquier dirección, la protección contra los contactos directos.

Código IP

Es un sistema de codificación para identificar los grados de protección proporcionados por la

envolvente contra el acceso a las partes peligrosas, contra la penetración de cuerpos sólidos

extraños, contra la penetración de agua. Este código IP esta formado por dos números de una cifra

cada uno, citados inmediatamente después de las letras IP y que son independientes uno del otro.

El número que va en primer lugar, normalmente denominado como “primera cifra característica”,

indica la protección de las personas contra el acceso a partes peligrosas (típicamente partes bajo

tensión o piezas en movimiento que no sean ejes rotativos y análogos), limitando e impidiendo la

penetración de una parte del cuerpo humano o de un objeto tomado por una persona y, garantizando

simultáneamente, la protección del equipo contra la penetración de cuerpos sólidos extraños.

La primera cifra esta graduada de 0 (cero) hasta 6 (seis) y a medida que va aumentando el valor de

dicha cifra, esta indica que el cuerpo sólido que la envolvente deja penetrar es menor.

Grado de Protección

Cifra

Indicación breve sobre los objetos que no deben

Descripción Abreviada

penetrar en la envolvente

0 No protegida Sin protección particular

Protegida contra los cuerpos sólidos

1 Cuerpos sólidos con un diámetro superior a 50 mm.

de más de 50 mm

Protegida contra los cuerpos sólidos

2 Cuerpos sólidos con un diámetro superior a 12 mm.

de más de 12 mm

Protegida contra los cuerpos sólidos

3 Cuerpos sólidos con un diámetro superior a 2,5 mm.

de más de 2,5 mm

Protegida contra los cuerpos sólidos

4 Cuerpos sólidos con un diámetro superior a 1 mm.

de más de 1 mm

No se impide totalmente la entrada de polvo, pero si que el polvo no

Protegida contra la penetración de

5 entre en cantidad suficiente que llegue a perjudicar el funcionamiento

polvo

satisfactorio del equipo.

6 Totalmente estanco al polvo Ninguna entrada de polvo

El número que va en segundo lugar, normalmente denominado como “segunda cifra característica”,

indica la protección del equipo en el interior de la envolvente contra los efectos perjudiciales debidos

a la penetración de agua.

La segunda cifra esta graduada de forma similar a la primera, desde 0 (cero) hasta 8 (ocho). A

medida que va aumentando su valor, la cantidad de agua que intenta penetrar en el interior de la

envolvente es mayor y también se proyecta en más direcciones.

Díaz, Raúl - Massa, Pablo 9

Grado de Protección

Cifra

Descripción Abreviada Indicación breve sobre los objetos que no deben

penetrar en la envolvente

0 No protegida. Sin protección particular.

Protegida contra la caída vertical de La caída vertical de gotas de agua no deberán tener efectos

1

gotas de agua. perjudiciales.

Protegida contra la caída de gotas de La caída vertical de gotas de agua no deberán tener efectos

2 agua con una inclinación máxima perjudiciales cuando la envolvente esta inclinada hasta 15º con

de15º. respecto ala posición normal.

El agua pulverizada de lluvia que cae en una dirección que forma un

Protegida contra la lluvia fina

3 ángulo de hasta 60º con la vertical, no deberá tener efectos

(pulverizada)

perjudiciales.

Protegida contra las proyecciones de El agua proyectada en todas las direcciones sobre la envolvente no

4

agua. deberá tener efectos perjudiciales.

El agua proyectada con la ayuda de una boquilla, en todas las

5 Protegida contra los chorros de agua. direcciones, sobre la envolvente, no deberá tener efectos

perjudiciales.

Protegida contra fuertes chorros de Bajo los efectos de fuertes chorros o la mar gruesa, el agua no

6

agua o contra la mar gruesa. deberá penetrar en la envolvente en cantidades perjudiciales.

Cuando se sumerge la envolvente en agua en unas condiciones de

Protegida contra los efectos de la presión y con una duración determinada, no deberá ser posible la

7

inmersión. penetración de agua en el interior de la envolvente en cantidades

perjudiciales.

El equipo es adecuado para la inmersión prolongada en agua bajo las

condiciones especificadas por el fabricante.

Protegida contra la inmersión NOTA: esto significa normalmente que el equipo es rigurosamente

8

prolongada. estanco. No obstante para ciertos tipos de equipos, esto puede

significar que el agua pueda penetrar pero solo de manera que no

produzca efectos perjudiciales.

Los procedimientos especializados de limpieza no están cubiertos por los grados de protección IP. Se recomienda que los

fabricantes suministren, si es necesario, una adecuada información en lo referente a los procedimientos de limpieza. Esto

esta de acuerdo con las reglamentaciones contenidas en la CEI 60529 para los procedimientos de limpieza especiales.

Adicionalmente de forma opcional, y con objeto de proporcionar información suplementaria sobre el

grado de protección de las personas contra el acceso a partes peligrosas, puede complementarse el

código IP con una letra colocada inmediatamente después de las dos cifras características. Estas

letras adicionales (A, B, C o D), a diferencia de la primera cifra característica que proporciona

información de como la envolvente previene la penetración de cuerpos sólidos, proporcionan

información sobre la accesibilidad de determinados objetos o partes del cuerpo a las partes

peligrosas en el interior de la envolvente.

La envolvente impide la accesibilidad a partes

Letra

peligrosas con:

Una gran superficie del cuerpo humano tal como la mano

A (pero no impide una penetración deliberada)

Prueba con esfera de 50 mm.

Los dedos u objetos análogos que no excedan una longitud

B de 80 mm

Prueba con: Dedo de Ф=12mm y L=80 mm

Herramientas, alambre, etc., con diámetro o espesor

C superior a 2,5 mm.

Prueba con: Varilla de Ф=2,5 mm y L=100 mm.

Alambres o cintas con un espesor superior a 1 mm.

D

Prueba con: Varilla de Ф=1 mm y L=100 mm.

En ocasiones, una envolvente no tiene especificada una cifra característica, bien porque no es

necesaria para una aplicación concreta, o bien por que no ha sido ensayada en ese aspecto. En este

caso, la cifra característica correspondiente se sustituye por una “X”, como por ejemplo IP2X, que

indica que la envolvente proporciona una determinada protección contra la penetración de cuerpos

sólidos, pero no ha sido ensayada en lo referente a la protección contra la penetración de agua.

Díaz, Raúl - Massa, Pablo 10

VIII) Regímenes de servicio de los motores eléctricos

En una primera clasificación de los tipos de servicio podemos nombrar los siguientes tres

regímenes:

1.- Régimen o servicio permanente o continuo (SP).

En este régimen el período de trabajo es tan grande que la temperatura del motor alcanza su

valor estable.

La máquina funciona constantemente, o por lo menos durante muchas horas, a plena carga,

con la tensión y velocidad normales alcanzando así su sobreelevación de temperatura máxima

(θmáx)

Figura 3

Como ejemplos podemos citar los motores de:

- ventiladores

- bombas

- instalaciones convertidoras

- etc.

Que trabajan ininterrumpidamente mucho tiempo y los períodos de trabajo se miden por horas e

incluso por días.

2.- Régimen de trabajo temporal de corta duración (ST)

Este régimen de trabajo se caracteriza en que en el período de trabajo la temperatura del motor

no llega a alcanzar el valor estable y la pausa es tan larga que la temperatura del motor baja

hasta la del medio ambiente.

La carga actúa con toda su intensidad sólo un cierto tiempo, al cabo del cual la máquina se

desconecta de la línea y se para. El tiempo de parada será de duración suficiente para que la

máquina se enfríe completamente, hasta la temperatura ambiente

Períodos de trabajo o marcha normalizados para este servicio son 5, 15, 30 y 60 minutos.

Figura 4

Este tipo de régimen suele practicarse por ejemplo en:

- accionamientos de placas o plataformas giratorias ferroviarias

Díaz, Raúl - Massa, Pablo 11

- puentes móviles

- esclusas

- etc.

Donde la pausa en el trabajo es considerablemente mayor que la duración del período de

trabajo.

3. Régimen de trabajo intermitente periódico (SI)

En este caso, en ninguno de los períodos de trabajo la temperatura del motor llega al valor

estable, y durante las pausa el motor no tiene tiempo de enfriarse hasta la temperatura del

medio ambiente.

En este caso alternan el tiempo de funcionamiento o de trabajo T f , y el de parada o reposo Tr ,

no debiendo rebasar el ciclo Tr T f un período superior a los 10 minutos.

Figura 5

De esta forma el equipo no llega a enfriarse completamente durante el tiempo de parada; su

temperatura va aumentando escalonadamente hasta su valor final.

En esta clase de servicio es de gran importancia el tiempo relativo de conexión, o sea la

relación entre el tiempo de funcionamiento T f y el ciclo completo T

r T f , que

abreviadamente podemos designar por TC (tiempo de conexión) y expresaremos en tanto por

ciento

Tf

TC % 100

T f Tr

Cabe destacar en el servicio temporal y asimismo en el intermitente periódico una subdivisión a

base de dejar la máquina parada o mantenerla funcionando en vacío.

Ejemplos típicos de estos accionamientos son:

- grúas

- ascensores

- dispositivos transportadores

- algunas máquinas de cortar metal

- etc.

La metodología de elección de la potencia de los motores para cada uno de los tres regímenes

de trabajo indicados se diferencia un poco, ya que las condiciones de calentamiento de las

máquinas son distintas en cada uno de ellos.

Díaz, Raúl - Massa, Pablo 12

4. Consideraciones de los tipos de servicio

El tipo de trabajo que realiza la máquina operadora, determina el servicio al cual está sometido

el motor que la acciona.

El régimen más común es el permanente.

En el servicio de corta duración junto con la potencia que puede desarrollar la máquina, debe

indicarse el tiempo de funcionamiento y en el intermitente periódico se indicarán la potencia de

la máquina, el TC y el número de maniobras/hora.

En los casos en que el servicio no sea continuo es de esencial importancia conocer la cantidad

de conexiones por hora, a fin de determinar el tiempo de duración de cada ciclo de trabajo.

Durante el tiempo en el cual el motor permanece conectado, el mismo puede estar sometido a

conexiones de arranque, frenado eléctrico, marcha a carga constante, marcha en vacío, etc., por

lo que es necesario encuadrar el tipo de servicio de acuerdo a alguna normativa. En nuestro país

la norma, los clasifican en:

S1 : Servicio continuo

S2 : Servicio temporario

S3 : Servicio intermitente periódico

S4 : Servicio ininterrumpido con carga intermitente

S5 : Servicio intermitente periódico con arranque

S6 : Servicio intermitente periódico con arranque y frenado eléctrico

S7 : Servicio ininterrumpido con arranque y frenado eléctrico

S8 : Servicio ininterrumpido con cambios periódicos de la velocidad

Díaz, Raúl - Massa, Pablo 13

IX) Elección de la potencia de los motores eléctricos y los diagramas de carga

Nociones generales sobre la elección de la potencia de los motores eléctricos

La debida elección de la potencia de los motores tiene una enorme significación para la economía

nacional, siendo determinantes las inversiones iniciales y el costo de los gastos de explotación en

los accionamientos eléctricos. El empleo del motor de potencia insuficiente puede alterar el

funcionamiento del mecanismo y reducir su productividad, producir averías y estropear el propio

motor prematuramente. A su vez, el uso de motores de potencia superior a la necesaria empeora

los índices económicos de la instalación, conduce a su encarecimiento y a grandes pérdidas de

energía. En este caso, no sólo se eleva el costo inicial del accionamiento eléctrico, sino que

aumentan también las pérdidas de energía debido al descenso del rendimiento del propio motor y

en las instalaciones de corriente alterna, además, se empeora el factor de potencia, cuya magnitud

influye directamente en la carga improductiva de las redes distribuidoras y de los generadores de

las centrales eléctricas que producen energía. La significación del problema resulta evidente, si nos

representamos el enorme número de mecanismos que ponen en movimiento los motores eléctricos

en todas las ramas de la economía nacional.

La potencia de un motor eléctrico se escoge, partiendo de la necesidad de asegurar el

cumplimiento de un trabajo prefijado por un accionamiento eléctrico, siempre que se

observe el régimen térmico normal y la sobrecarga mecánica admisible del motor.

La elección de la potencia de los motores eléctricos requiere el cálculo de la carga del

accionamiento no sólo a un régimen permanente de trabajo, sino también en períodos de

regímenes transitorios. Con este fin suelen construirse los llamados diagramas de impedancia de

carga, con los cuales se sobreentienden las dependencias entre el momento de rotación, la

potencia y la corriente del motor y el tiempo, es decir,

En cada caso por separado, el motor elegido de acuerdo con el diagrama de carga prefijado debe

cargarse plenamente y, a su vez, trabajar sin calentar más de los límites admisibles. Del mismo

modo el motor debe funcionar normalmente en caso de posibles sobrecargas temporales y poseer

un par de arranque suficiente para asegurar la duración indispensable del arranque del mecanismo

operador.

En la aplastante mayoría de los casos, la elección de la potencia del motor se practica de acuerdo

con el calentamiento y, a continuación, se comprueba respecto a su capacidad de sobrecarga.

Díaz, Raúl - Massa, Pablo 14

Factores que afectan a la selección de generadores y motores

Además de algunos de los factores mencionados, son de importancia otros factores en la elección

de generadores o motores para uso específico.

En el caso de un generador, convertidor síncrono o alternador, entre estos factores pueden citarse:

el tipo de máquina motriz

el método de montaje a emplear

el sentido de giro

si esta situado en un edificio abierto o totalmente cerrado

el tipo de control que se utilizará

las condiciones de mantenimiento en cuanto a accesibilidad

si está directamente acoplado, acoplado mediante engranajes, o correas a la máquina motriz

las condiciones de humedad general, atmosféricas o ambientales a las que estará sujeto.

En el caso de un motor:

El ciclo de servicio es acaso el factor más importante a considerar

La naturaleza de la carga y la frecuencia de las sobrecargas es una consideración de peso

Pero además debemos considerar:

el tipo de montaje, si es horizontal o vertical

el tipo de control de la velocidad a emplear

el método de acoplamiento a la carga

la frecuencia con que se para, se arranca y se invierte,

pues son factores que determinan el tipo de motor a elegir y la potencia nominal.

Siempre que sea posible, deben utilizarse los datos basados en ensayos con un motor provisional

o en cálculos. Deben considerarse las condiciones de carga media y máxima tanto en los ensayos

como en los cálculos. En algunos casos, la carga máxima puede presentarse sólo en el arranque,

mientras que en otros casos, sobrecargas periódicas de corta duración pueden exceder las del

arranque. Entre otros factores pueden citarse la fuente de potencia disponible, la frecuencia,

fluctuaciones de tensión, características de inversión, margen de velocidad, método de montaje,

espacio disponible, previsiones de lubricación, accesibilidad a las escobillas (si las hay),

mantenimiento, forma de acoplamiento, técnicas de reducción de la velocidad, tipo de envoltura,

costo por HP, par de marcha y arranque, tiempo de aceleración y par límite.

En general, la mayoría de los fabricantes de máquinas eléctricas emplean ingenieros de aplicación

en sus organizaciones de servicios para auxiliar al usuario en la elección de la máquina eléctrica

del tipo y tamaño apropiados para un determinado tipo de carga. Es aconsejable consultar con uno

o más de estos grupos antes de adquirir una gran parte del equipo que, elegida inadecuadamente,

daría lugar a costos de energía elevados, escaso rendimiento, servicios deficientes,

sobrecalentamiento, averías y costos de mantenimiento superiores.

NORMAS

- IRAM Instituto Argentino de Racionalización de Materiales

- VDE Verband Deutscher Electrotechniker

- IEC Comisión Electrotécnica Internacional

- NEMA National Electrical Manufacturers Association

Díaz, Raúl - Massa, Pablo 15

X) Características mecánicas de motores eléctrico y mecanismos de producción

Características mecánicas de los motores eléctricos

Es la dependencia de su velocidad ( ) de la cupla o par motor ( T ), es decir:

f T

En casi todos los motores eléctricos la velocidad es una función decreciente con la cupla, no

obstante, el grado de variación de la velocidad al cambiar la cupla es diferente en los distintos

motores eléctricos y se caracteriza por la llamada rigidez de su característica mecánica.

Las características mecánicas de los motores eléctricos pueden dividirse en tres categorías

principales:

1.- Característica mecánica absolutamente rígida

En este caso la velocidad permanece constante al variar la cupla. Esta característica es la que

poseen los motores sincrónicos.

2.- Característica mecánica rígida

Con el aumento de la cupla, la velocidad disminuye, pero en pequeño grado. Esta característica

la tienen los motores de corriente continua excitación independiente o derivación y los motores

asincrónicos dentro de los límites de la zona de trabajo.

3.- Característica mecánica suave

Se distingue por la considerable variación de la velocidad con la cupla. Este tipo de

característica es la del motor serie de corriente continua.

En la figura siguiente se representan cada una de las características:

Díaz, Raúl - Massa, Pablo 16

Características mecánicas de los mecanismos de producción

Es la dependencia entre la velocidad de rotación y la cupla resistente o par resistente del

mecanismo

f Tres

Los distintos tipos de mecanismos de producción poseen distintas características mecánicas. La

fórmula empírica siguiente permite clasificar las características mecánicas de los mecanismos de

producción en cuatro categorías principales:

1.- Categoría mecánica no dependiente de la velocidad

En este caso x 0 y la cupla resistente Tres no depende de la velocidad de rotación. Es la

característica que poseen, por ejemplo, las grúas, los cabrestantes, las bombas de émbolo

cuando la altura del suministro es constante, los transportadores con masa constante del

material que se desplaza, etc.

2.- Característica mecánica linealmente creciente

En esta característica x 1 y la cupla resistente depende linealmente de la velocidad ,

aumentando con su incremento.

Poseen esta característica, por ejemplo el accionamiento de un generador de excitación

independiente si trabaja con resistencia exterior constante.

3.- Característica mecánica no lineal creciente

Aquí x 2 y el par resistente depende del cuadrado de la velocidad .

Como ejemplos de mecanismos que posean esta característica podemos mencionar los

ventiladores, las bombas centrífugas, las hélices, etc.

4.- Característica mecánica no lineal decreciente

En este último caso x 1 y la cupla resistente varía inversamente proporcional a la velocidad,

en tanto que la potencia consumida por el mecanismo sigue siendo constante.

Poseen esta característica algunos tornos, mandriladoras, fresadoras y otras máquinas

herramientas.

Estas características que se grafican en la figura siguiente no agotan todos los casos, pero nos

dan una representación de algunos mecanismos de producción típicos.

Díaz, Raúl - Massa, Pablo 17

DIAGRAMAS DE CARGA DE LOS ACCIONAMIENTOS ELÉCTRICOS

Los diagramas de carga de los accionamientos eléctricos caracterizan la dependencia entre la

cupla o momento de rotación, corriente y potencia del motor y el tiempo de trabajo de la

transmisión.

La construcción de los diagramas de carga se basa en el cálculo de las particularidades del trabajo

conjunto de los motores y de los mecanismos impulsados.

Para su construcción conviene conocer el carácter de la variación de la cupla resistente del

mecanismo de producción y las leyes del desarrollo de los procesos transitorios en los

accionamientos eléctricos.

Anteriormente vimos una clasificación de las características mecánicas de distintas máquinas

operadoras en las que la cupla resistente en una u otra medida dependen de la velocidad. No

obstante, un examen más completo del problema lleva a la conclusión de que no para todos los

mecanismos es apropiado expresar la cupla en función de la velocidad.

Los mecanismos de producción existentes pueden ser divididos en tres clases:

CLASE I:

Comprende los mecanismos en los que la cupla resistente depende la velocidad, dependencia que

se expresa con la fórmula anterior

donde x puede variarse prácticamente en los límites de –1 a 2, tomando los valores intermedios

tanto en números enteros como quebrados, aunque en ciertos casos, como establece la

experiencia, la magnitud x puede resultar mayor de 2.

Los mecanismos de esta clase, se subdividen a su vez en dos grupos:

Grupo 1: la cupla no depende de la velocidad

Grupo 2: la cupla varía al variar la velocidad

CLASE II:

Esta clase abarca los mecanismos en los que la cupla resistente depende del camino, como los

compresores a émbolo, cuya carga varía de acuerdo a la carrera del émbolo; las cizallas para

cortar metal, cuyo momento varía con el ángulo de giro de la manivela; plataformas de elevación y

otros mecanismos de transmisión de manivela.

CLASE III:

Comprende a los mecanismos cuya cupla resistente depende de factores casuales tecnológicos.

La cupla resistente de estos mecanismos varía en general debido a las distintas propiedades de los

materiales a trabajar.

La regularidad de la carga en función de la velocidad, camino o tiempo, en semejantes

mecanismos no puede expresarse con ayuda del método analítico de probabilidades, ya que aquí

la carga varía casualmente respecto al tiempo.

Los mecanismos de este tipo comprenden las quebrantadoras de piedras, amasadoras de arcilla,

etc. Un representante típico es el desfibrilador que convierte la madera en fibras para la ulterior

producción de papel.

Para los mecanismos de esta clase se deben realizar los cálculos partiendo de cierta cupla media

que se suele determinar valiéndose de investigaciones experimentales. Una vez obtenida la

magnitud de la cupla media resistente, a fin de construir diagramas de carga, puede aplicarse el

mismo método que se utiliza para los mecanicismos de la clase I

Díaz, Raúl - Massa, Pablo 18

Clasificación de algunos mecanismos según el carácter de la cupla resistente

Se entiende por diagrama de carga del mecanismo impulsado la dependencia entre su cupla o par

resistente y el tiempo, es decir

d

En el caso particular del movimiento permanente, cuando 0 , la ecuación del movimiento

dt

del accionamiento eléctrico tiene la forma siguiente

por eso en este caso coinciden el diagrama de carga del mecanismo impulsado y el del

accionamiento eléctrico; mientras que en el caso general estos diagramas de carga, en principio,

son distintos; el diagrama de carga del accionamiento T f t se distingue del diagrama de carga

de un mecanismo impulsado Tres f t .

Díaz, Raúl - Massa, Pablo 19

ELECCIÓN DE LA POTENCIA DEL MOTOR A CARGA DE LARGA DURACIÓN

En las distintas ramas de la economía nacional existen muchos mecanismos de diversos tipos que

trabajan con una carga de larga duración, invariable o que varía poco.

La elección de la potencia de un motor para semejantes mecanismos es extraordinariamente

sencilla si se conoce la potencia constante consumida por los mismos. En este caso, no hace falta

comprobar el motor al calentamiento o a la sobrecarga durante el trabajo. Una vez elegido el motor

de la potencia indicada, podemos estar seguros que esta potencia es la máxima admisible desde el

punto de vista del calentamiento, ya que la fábrica que produce el motor ha realizado todos los

cálculos y ensayos, partiendo de la utilización máxima de los materiales del motor a potencia

nominal.

Las pérdidas en el motor durante el arranque serán mayores que en caso de carga nominal, pero

no hace falta tomarlas en cuenta, puesto que el arranque en las condiciones dadas se practica muy

raramente y por esta razón no puede influir esencialmente en el calentamiento del mismo. Sólo en

algunos casos hay que comprobar la suficiencia del par de arranque desarrollado por el motor,

teniendo en cuenta que ciertos mecanismos en el momento de arranque ofrecen elevada

resistencia de rozamiento y, a veces, necesitan considerables momentos dinámicos durante el

arranque.

En el caso de larga duración, invariable o que varía poco, el motor se elige de acuerdo con el

catálogo, la potencia del cual corresponde a la carga dada. Si en el catálogo no se indica el motor

de tal potencia, entonces se elige el próximo de potencia mayor.

En los casos en que no se conoce de antemano la potencia del mecanismo, surgen algunas

dificultades para su determinación. En esta especie de mecanismos con carga constante de larga

duración, como las bombas, los ventiladores, ciertas máquinas de cortar metal, etc., la definición de

la potencia absorbida se realiza valiéndose de cálculos teóricos o cálculos conforme a fórmulas

empíricas, utilizando coeficientes obtenidos de experimentos anteriores. Para los mecanismos poco

estudiados debe determinarse la potencia necesaria, recurriendo al trazado de diagramas de carga,

usando aparatos registradores, en las instalaciones análogas que se encuentran en explotación o

al empleo de normas de consumo de energía obtenidas sobre la base de los datos estáticos que

tienen en cuenta el gasto específico de energía durante la producción.

A una carga variable la temperatura del motor varía ininterrumpidamente, a consecuencia de lo

cual el problema de la elección de la potencia del motor respecto al calentamiento resulta más

complicada. La investigación analítica del calentamiento en caso de la gráfica multietápica se hace

más compleja. El empleo del método por escantillón se debe considerar también prácticamente

impropio. Este método de construcción de una curva de calentamiento exige un gran número de

construcciones meticulosas, ya que las oscilaciones de la temperatura se establecen a veces sólo

después de un número considerable de ciclos. La exactitud de una construcción, en caso del

empleo reiterado del método gráfico en forma de escantillón, será baja.

Por otro lado, la elección del motor sólo por la carga máxima o mínima sería incorrecta,

conduciendo en el primer caso a una potencia excesiva del motor y en el segundo caso a una

potencia insuficiente.

En la figura se da un diagrama simplificado de carga de una cepilladora i f t en la siguiente un

diagrama de carga P f t de una trilladora.

Díaz, Raúl - Massa, Pablo 20

Parece que sería posible elegir un motor de acuerdo con el valor medio de carga, por ejemplo, por

la corriente media o potencia media. No obstante, esto sería incorrecto, ya que la ordenada media

no tiene en cuenta la dependencia cuadrática entre las pérdidas variables y la corriente del motor.

Sólo a relativamente pequeñas fluctuaciones de la carga puede elegirse el motor de acuerdo con el

valor medio de la potencia.

A grandes fluctuaciones de la carga, la potencia del motor determinada de acuerdo con el valor

medio será insuficiente, lo que reducirá su duración en servicio quedando inservible

prematuramente.

Estas circunstancias obligan a emplear otros procedimientos en la elección de la potencia para

carga variable. Ante todo, examinemos el método de pérdidas medias empleado con frecuencia.

La esencia de este método consiste en hallar las pérdidas medias del motor Q med, para la gráfica

prefijada de carga y en comparación de las pérdidas halladas de este modo con pérdidas

nominales Qn, para las cuales se ha calculado el motor, en caso de trabajo continuo. En el método

de pérdidas medias se presupone que en el caso de igualdad de pérdidas

el motor trabajará con una temperatura admisible para él, puesto que,

En la figura que sigue se da el diagrama de carga Pfty en otra escala la gráfica de pérdidas

Qftcorrespondiente a este diagrama.

El cálculo se realiza por el método de aproximaciones sucesivas. Al principio, el motor se elige

aproximadamente de acuerdo con la gráfica de carga, por ejemplo, en términos de la potencia

media multiplicada por el coeficiente de seguridad k = 1,1 – 1,3.

A continuación, con ayuda de la curva de rendimiento del motor elegido se determinan las pérdidas

para cada sección de carga y se hallan las pérdidas medias por la fórmula

La construcción de la gráfica de pérdidas requiere conocer la curva de rendimiento del motor

f (P) . Si no se tiene esta curva, entonces, conociendo el rendimiento nominal del motor puede

calcularse un valor para carga parcial, valiéndose de la fórmula

Díaz, Raúl - Massa, Pablo 21

Después de hallar las pérdidas medias de acuerdo con la fórmula se realiza su comparación con

las pérdidas nominales del motor correspondientes a su rendimiento nominal. En caso de

discrepancia sustancial en las magnitudes de las pérdidas indicadas es necesario elegir otro motor

y realizar de nuevo todos los cálculos. Cuando las pérdidas medias durante un ciclo son menores o

iguales que las de régimen nominal

entonces la elección del motor respecto a las condiciones de calentamiento puede considerarse

terminada. Si el motor ha sido comprobado a la sobrecarga admisible y al par de arranque, con

esto finaliza el cálculo de la potencia.

El cálculo por el método de las pérdidas medias no tiene en cuenta la temperatura máxima, para la

gráfica variable de carga. No obstante, este cálculo es bastante exacto y seguro para determinar la

temperatura media del motor durante un ciclo. Pese a que el motor se somete a la acción de poca

duración de temperaturas de cresta, su duración de servicio, en este caso, varía prácticamente

poco.

En la práctica, frecuentemente se usan métodos de magnitudes medias cuadráticas o equivalentes

por ser más convenientes, aunque sean menos exactas.

Díaz, Raúl - Massa, Pablo 22

MÉTODOS DE LA CORRIENTE, DEL MOMENTO Y DE LA POTENCIA EQUIVALENTES

El método de la corriente equivalente se basa en que la corriente efectiva que circula por el motor y

que varía de magnitud en los cálculos se substituye por la corriente equivalente I eq que puede

provocar en el motor las mismas pérdidas que la corriente real. La magnitud de la corriente

equivalente se determina sobre la base de las razones siguientes.

El método de la corriente equivalente se basa en el análisis de las pérdidas que aparecen en el

motor y que provocan su calentamiento. No obstante, las condiciones de calentamiento y

enfriamiento del motor autoventilado dependen de su velocidad. A una velocidad reducida la

emisión calorífica del motor disminuye. Por eso, si en el ciclo examinado se incluye el trabajo del

motor a bajas velocidades, es necesario tomar en consideración esto al utilizar este método.

Después de determinar la magnitud de la corriente equivalente se práctica su confrontación con

la corriente nominal del motor elegido.

La condición que debe cumplirse es:

es decir, la corriente equivalente debe ser menor o igual a la nominal

El motor debe también comprobarse a la sobrecarga admisible, por ejemplo, para un motor de

corriente continua, debe cumplirse la condición

donde Imáx es el valor máximo de la corriente de la gráfica de carga y , el coeficiente de

sobrecarga admisible.

Para un motor asincrónico de corriente alterna la comprobación a la sobrecarga admisible se

practica, partiendo de la desigualdad

Si resulta que no se satisface la última condición, será necesario elegir un motor de mayor

potencia, rigiéndose en este caso por la capacidad de sobrecarga del motor y no por las

condiciones de calentamiento.

El cálculo de la corriente equivalente representa cierta dificultad cuando las magnitudes de la

corriente no siguen siendo constantes en distintos períodos de tiempo. Para el diagrama de

semejante tipo (figura 11), la corriente equivalente se determina por la fórmula

Díaz, Raúl - Massa, Pablo 23

El cálculo de la magnitud subintegral en el caso general puede realizarse valiéndose de un

integrador. Si no se dispone del integrador, la gráfica de carga se parte en una serie de secciones

rectilíneas. La corriente equivalente para las secciones rectangulares se determina usando la

fórmula

La corriente equivalente para las secciones que tienen la forma triangular se determina a base de

la ecuación

Efectivamente, en la primera sección de la gráfica la corriente varía de acuerdo con la ley de la

recta

Prácticamente, la elección de la potencia del motor requiere frecuentemente utilizar las gráficas

de momentos o de potencia. El momento o potencia equivalentes se determinan análogamente a

la corriente equivalente.

Teniendo en cuenta (si el flujo magnético es invariable) la proporcionalidad directa entre el

momento y la corriente y suponiendo el momento electromagnético aproximadamente igual al

momento en el árbol, puede obtenerse la fórmula para el momento equivalente

La fórmula para la potencia equivalente se deduce directamente, si se toma en consideración que

entre el momento y la potencia existe una dependencia recta, si la variación de la velocidad del

motor puede despreciarse

De los tres métodos el más exacto es el de la corriente equivalente

El método de la corriente equivalente puede utilizarse en casi todos los casos en que se

determina la potencia del motor , no siendo aplicable cuando es necesario tener en cuenta la

variación de las pérdidas constantes, es decir, las pérdidas en el hierro y por rozamiento (propias)

del motor.

Este método no es aplicable en los motores en cortocircuito con ranuras profundas o con doble

jaula, ya que la resistencia secundaria de ellos varía intensamente en regímenes de arranque y

de frenado. Aquí conviene aplicar los métodos basados en la determinación directa de las

pérdidas.

El método del momento equivalente no se debe utilizar en los casos indicados anteriormente para

corriente equivalente. Además, la fórmula del momento equivalente no es aplicable en los

motores en que el flujo no queda constante (por ejemplo, los motores serie, los regímenes de

arranque y frenado del motor en cortocircuito, etc.).

El método de la potencia equivalente tiene una restricción además de las de los métodos

anteriores. No puede aplicarse a los motores, en los que la velocidad varía considerablemente en

el proceso de trabajo, en particular en el caso de regímenes de arranque y frenado.

Díaz, Raúl - Massa, Pablo 24

Ejemplo de un camino a seguir para la selección de un Motor Eléctrico

Todos sabemos que el motor eléctrico es una máquina que transforma energía eléctrica recibida de

la red en energía mecánica rotacional en el eje. De esta forma se puede accionar cualquier tipo de

carga mecánica, siempre y cuando tengamos disponibilidad de una red eléctrica.

También sabemos que dentro del universo del motor eléctrico, el motor de inducción es el más

común y prácticamente todas las aplicaciones industriales pueden realizarse con este motor,

generalmente el tipo jaula de ardilla, o con rotor en cortocircuito.

Es tan generalizado su uso, que pasamos por alto muchos aspectos en el momento de la selección y

aplicación del mismo. En las siguientes líneas se darán algunas indicaciones importantes que

ayudarán a hacer estas labores más técnicas y más eficientes desde el punto de vista de operación

de una industria.

GESTIÓN INICIAL

Siempre que se tiene la necesidad de adquirir un motor, hay que hacer antes los siguientes

cuestionamientos:

¿Es una instalación nueva o existente?

¿Cuáles son las condiciones de la red eléctrica?

¿Cuál es la carga que el motor va a accionar?

¿Cuáles son las condiciones medioambientales?

¿Cuál va a ser el tiempo de recuperación de la inversión?

¿Qué tipo de normas debe cumplir el motor?

¿Cómo va a ser hecho el arranque del motor?

Y obviamente, ¿Cuáles son las características de potencia y velocidad requeridas del motor?

POR QUÉ EL MOTOR JAULA DE ARDILLA

Dentro del universo de motores eléctricos, el motor jaula de ardilla es el más común y de uso más

generalizado por diversas razones:

Bajo costo

Bajo mantenimiento

Fácil de adquirir

Alto grado de protección

Pocos componentes

Robusto

Por carecer de chispas internas, puede instalarse en ambientes de riesgo.

Con el avance de la electrónica de potencia, hoy en día es el motor más práctico para realizar

aplicaciones en donde se requiere variación de velocidad, llegando incluso a desplazar el motor de

corriente continua.

LAS NORMAS

Existen dos normas bajo las cuales se fabrican los motores.

IEC Comisión Electrotécnica Internacional que es acogida por la gran mayoría de países y

especialmente los europeos

NEMA Asociación Nacional de Fabricantes de Equipos Eléctricos. Es una norma nacional de Estados

Unidos, pero es común en muchos países.

Hay varias diferencias en la construcción dependiendo de la norma, pero lo más significativo es que

mientras las dimensiones según IEC son en milímetros, según NEMA son en pulgadas. Por esta

razón, la intercambiabilidad no es inmediata.

Díaz, Raúl - Massa, Pablo 25

EL LUGAR DE INSTALACIÓN.

Por norma, todos los motores están diseñados para operar en un ambiente con temperatura no

superior a 40 ºC y en una altura no superior a 1000 metros sobre el nivel del mar. La instalación en

cualquier ambiente por encima de estas condiciones hará que el motor deba ser operado a una carga

menor de la nominal. Esto sucede porque las propiedades refrigerantes disminuyen. La vida útil de

un motor está principalmente en su devanado. Si la refrigeración es insuficiente, el devanado se

debilita y sufre daños severos. Generalmente, los motores jaula de ardilla están refrigerados

mediante aire. A mayor altitud sobre el nivel del mar, el aire toma una densidad mayor y a una misma

velocidad, se tendrá menor flujo de aire. En cuanto a la temperatura ambiente, es necesario

garantizar que el motor no tendrá una elevación de temperatura tal que lo haga tener un

calentamiento por encima de su límite térmico (definido por su clase de aislamiento).

Pero la combinación de altitud y temperatura no siempre es desfavorable, pues en lugares como

Bogotá en donde tenemos altitud de 2600 m, pero una temperatura ambiente de 20°C, podemos

prácticamente decir que se compensa el efecto.

LAS CONDICIONES DE INSTALACIÓN (GRADO DE PROTECCIÓN).

Otro tema a considerar son las condiciones propias del ambiente: contaminación, presencia de

agentes químicos, utilización en lugares abiertos o cerrados.

Para garantizar una adecuada selección de motor, es importante conocer el significado de grado de

protección IP, definido según normas internacionales.

IP significa INTERNAL PROTECTION y determina el grado de protección (mecánico) o de

encerramiento del motor. Viene seguido de dos cifras características; la primera de ellas indica la

protección contra el ingreso de cuerpos sólidos y la segunda indica la protección contra el ingreso de

líquidos.

Los siguientes son los más comunes

IP21: Protegido contra contacto con los dedos, contra ingreso de cuerpos sólidos mayores que 12

mm y contra gotas verticales de agua

IP22: Protegido contra contacto con los dedos, contra ingreso de cuerpos sólidos mayores que 12

mm y contra gotas de agua hasta una inclinación de 15° con la vertical

IP55: Protegido completamente contra contacto, contra acumulación de polvos nocivos y contra

chorros de agua en todas las direcciones

En caso de ambientes agresivos, es necesario prestar especial atención, pues en ocasiones los

motores estarán expuestos a vapores ácidos, álcalis y solventes, como industrias químicas,

petroquímicas y fábricas de pulpa y papel.

Es también importante considerar si el motor será instalado en un área clasificada (lugares donde se

almacenen productos inflamables), pues en estos casos se requieren cuidados especiales que

garanticen el mantenimiento de los equipos y especialmente, no pongan en riesgo la vida humana.

LA CARGA

La carga es la que define la potencia y velocidad del motor. En la gran mayoría de aplicaciones, el

motor jaula de ardilla puede atender cualquier carga en su eje, pero es conveniente hacer un estudio

detallado de cuál será el momento de inercia, la curva Par-Velocidad de la carga. Estos puntos nos

ayudan a definir cómo será el comportamiento dinámico del motor con su máquina de trabajo y

cuáles serán los tiempos de arranque. Es ideal conocer las condiciones de la carga durante la

especificación del motor, pues el comportamiento varía, dependiendo de ésta. Máquinas como

bombas y ventiladores tienen un comportamiento específico diferente de molinos, trituradoras y

diferente de bandas transportadoras o de máquinas herramientas o elevadores. En todas estas

máquinas, los torques de arranque son diferentes y con toda seguridad, los ciclos de trabajo varían

de una instalación a otra.

LA RED

Las principales características que identifican una red eléctrica son la tensión (voltaje) y frecuencia.

En Argentina, otros países del cono sur y Europa la frecuencia es 50 Hz, en Norteamérica,

Centroamérica y algunos países de Suramérica la frecuencia normalizada es 60 Hz,

Díaz, Raúl - Massa, Pablo 26

Se acostumbra a que los motores con potencias de 10 HP o superiores se arranquen mediante algún

método de arranque, con el objetivo de que la red no se desestabilice por las altas corrientes

consumidas durante el arranque directo.

EL ARRANQUE

Uno de los momentos más críticos para el motor, la red y la carga es el arranque. Por sus

características propias, el motor jaula de ardilla consume durante el arranque una corriente que

puede oscilar entre 5 y 8 veces la corriente nominal. El arranque es el periodo en el que el motor

hace la transición desde su estado de reposo hasta su velocidad de régimen.

Para la red, la mejor condición de arranque es aquella en que este tiempo de transición es el mínimo

posible y la corriente consumida es la mínima posible. Para el motor, la mejor condición de arranque

es la que garantiza el menor calentamiento. Para la carga, la mejor condición es aquella que

garantiza los menores desgastes mecánicos. En general, el tipo de arranque de cada aplicación debe

ser analizado adecuadamente para lograr el mejor equilibrio entre las tres parte mencionadas

previamente. Las características de curva de carga y momento de inercia tanto de motor como de

carga, deberían ser consideradas en este análisis.

Junto con criterios técnicos se considerarán criterios económicos.

Existen los siguientes tipos de arranque:

1. Directo. El motor tendrá una corriente de arranque normal (hasta ocho veces la corriente nominal)

y un par de arranque normal.

2. Estrella-Triángulo. La corriente y la cupla se reducen a la tercera parte (hasta tres veces la

corriente nominal).

3. Por Autotransformador. El autotransformador es fabricado para entregar al motor una tensión

menor de la nominal. Esta tensión puede estar entre el 30% y el 70% dependiendo de la aplicación.

La corriente y la cupla variarán en proporción cuadrática a la tensión de alimentación.

4. Arranque electrónico suave. En este método, el arrancador alimenta el motor con una tensión

reducida y gradualmente aumenta la tensión hasta la tensión de régimen. El comportamiento inicial

de la corriente y la cupla será idéntico al método 3, pero el comportamiento durante todo el periodo

de transición dependerá de la manera como el arrancador suave sea controlado.

5. Variador de velocidad (o variador de frecuencia). Mediante este método, se logra limitar la

corriente de arranque a valores de hasta dos veces la corriente nominal, mientras se obtiene una

cupla de arranque adecuada para cualquier aplicación. Además, la transición será la más suave

posible de todos los métodos. Mecánicamente, es la mejor forma de hacer la operación, además de

que permite realizar control de velocidad preciso, gracias a los avances de la electrónica de potencia

y control.