Professional Documents

Culture Documents

Practica 6 Lab

Uploaded by

Julio RamosCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Practica 6 Lab

Uploaded by

Julio RamosCopyright:

Available Formats

UNIVERSIDAD NACIONAL FACULTAD DE INGENIERIA

JORGE BASADRE GROHMANN ESCUELA DE MINAS

ENSAYO DE CALIDAD DE LOS AGREGADOS:

ABRASION

1. OBJETIVOS

• Saber que tan resistente es el agregado que se va a utilizar ya sea para

base, sub-base o carpeta asfáltica; ya que este material estará expuesto a

una constante agresión física.

• Determinar la dureza utilizando un método indirecto cuyo procedimiento se

encuentra descrito en las Normas de Ensayo de Materiales para los

agregados gruesos.

2. EQUIPOS

• Máquina de los Ángeles

• Tamices de diferentes mallas.

• Balanza.- Una balanza con una aproximación a 1gr.

• Carga abrasiva.- Consiste en esferas de acero o de fundición de diámetros

entre 46.38 mm y 47.63 mm y un peso comprendido entre 390g y 445g.

7 bolas de acero de 393.1 gramos (carga abrasiva) 5 bolas de

acero de 434.6 gramos.

3. FUNDAMENTO TEORICO

La resistencia a la abrasión, desgaste, o dureza de un agregado, es una

propiedad que depende principalmente de las características de la roca madre.

Este factor cobra importancia cuando las partículas van a estar sometidas a

un roce continuo como es el caso de pisos y pavimentos, para lo cual los

agregados que se utilizan deben estar duros.

3.1. LA MAQUINA DE LOSA ANGELES

La Máquina de los Ángeles. Este es un aparato constituido por un

tambor cilíndrico hueco de acero de 500 mm de longitud y 700 mm de

diámetro aproximadamente, con su eje horizontal fijado a un dispositivo

exterior que puede transmitirle un movimiento de rotación alrededor del

eje. El tambor tiene una abertura para la introducción del material de

ensayo y de la carga abrasiva; dicha abertura está provista de una tapa

que debe reunir las siguientes condiciones:

CALIDAD DE AGREGADOS: ABRASION 49

UNIVERSIDAD NACIONAL FACULTAD DE INGENIERIA

JORGE BASADRE GROHMANN ESCUELA DE MINAS

Asegurar un cierre hermético que impida la pérdida del material y

del polvo.

Tener la forma de la pared interna del tambor, excepto en el caso

de que por la disposición de la pestaña que se menciona más

abajo, se tenga certeza de que el material no puede tener

contacto con la tapa durante el ensayo.

Tener un dispositivo de sujeción que asegure al mismo tiempo la

fijación rígida de la tapa al tambor y su remoción fácil.

Para determinar la dureza se utiliza un método indirecto cuyo

procedimiento se encuentra descrito en las Normas de Ensayo de

Materiales para los agregados gruesos, consiste básicamente en

colocar una cantidad especificada de agregado dentro de la Máquina

de los Ángeles. Se añade una carga de bolas de acero y se le aplica un

número determinado de revoluciones.

El choque entre el agregado y las bolas da por resultado la abrasión y

los efectos se miden por la diferencia entre la masa inicial de la muestra

seca y la masa del material desgastado expresándolo como porcentaje

inicial.

4. PROCEDIMIENTO

Determinar la granulometría en % retenidos de la muestra, a fin de elegir

el método de acuerdo a los tamices que tiene el mayor porcentaje de

retenidos.

Preparar el material (10kg), la muestra de agregados es mayor a 2”( ver

tabla 1).

Material > 2” → ASTM C-535 (10 kg)

Revisar si la máquina de los ángeles está en buen estado, ya que

si esta contiene residuos mayores a 2mm se requiere limpiarla;

CALIDAD DE AGREGADOS: ABRASION 50

UNIVERSIDAD NACIONAL FACULTAD DE INGENIERIA

JORGE BASADRE GROHMANN ESCUELA DE MINAS

luego se coloca la muestra, luego colocar la muestra abrasiva (12

esferas), para finalmente hacer girar la máquina a 30-33 rpm,

durante 1000 revoluciones.

Luego el material es retirado y tamizado por la malla # 12

• Se seleccionó primero muestras que Pesen un cierto peso y tengan una

granulometría adecuada de acuerdo a las TAMICES:

- Pesamos las muestras que pasen a la malla 3 que se retenga en

la malla 2 y medio es necesario 2.5kg. (EN NUESTRO CASO

OBTUVIMOS 2533.4 g.)

- Luego pesamos muestras que pasen la malla 2 y medio y que se

retenga en la malla 2 y es necesario 2.5 Kg. (EN NUESTRO

CASO OBTUVIMOS 2520.5 g.)

- Luego pesamos las muestras que pasen la malla 2 y medio y que

se retenga en malla 1 y medio (EN ESTE CASO SE OBTUBO

5043.2 g)

• Luego de conseguir toda las muestras se procedió a llevar todas la

muestra A LA MAQUINA DE LOS ANGELES (molino).

• Luego de meter todas las muestras al molino se pone las bolas de

acero, y se ajusta con una llave loro para evitar cualquier escape del

material.

• Luego se programa en LA MAQUINA DE LOS ANGELES a 1000 RPM)

se dejó aproximadamente 30 minutos.

• Luego de los 30 minutos la maquina se retiene solo y se saca la tala de

seguridad.

• Seguidamente se procedió a sacar las bolas de acero limpiándolo con

brocha.

• Seguidamente se procedió a sacar las muestras, se escogió las más

grandes primero para evitar que se atoren en las mallas. (EN UNA

BANDEJA)

• Luego procedimos a colocar todas las muestras en las mallas, sin

perder ningún material.

• Luego lo llevamos a la MAQUINA DE TAMIZADO PLANO (zarandadora)

lo dejamos aproximadamente de 5 a 10 minutos.

CALIDAD DE AGREGADOS: ABRASION 51

UNIVERSIDAD NACIONAL FACULTAD DE INGENIERIA

JORGE BASADRE GROHMANN ESCUELA DE MINAS

•

Para que evitar perdida de material es recomendable asegurar muy

bien en la ZARANDORA.

• Seguidamente se procedió a pesar las muestras finas las muestras.

- Peso que pasa malla 12 : 3282.1 gr

- Peso que retiene malla 12: 6661.0 gr

- Peso que se detienen 2,5: 1021.3 gr

- Peso que se retiene malla 2: 1743.5 gr

- Peso que se detiene en 1.5: 3896.2 gr

5. TABULACIÓN DE DATOS

PASA RETIENE PESO RETENIDO (gr.) % RETENIDO % RETENIDO ACUMULADO % ACUMULADO QUE PASA DESGASTE 1000 REV.

3 2 1/2 2533.4 25.09037248 25.09037248 100 -

2 1/2 2 2520.5 24.96261303 50.05298551 74.90962752 -

2 1 1/2 5043.2 49.94701449 100 49.94701449 -

TOTAL 10097.1 100 100 0 2689.7

% DE DESGASTE 30.98%

TIPO DE GRADACIÓN METODO E

Peso muestra al comenzar el ensayo 10097.1

Peso material retenido en el tamiz Nº

12 2689.7

Peso material que pasa el tamiz Nº 12 7407.4

Porcentaje de desgaste (%) 30.98%

6. CALCULO DE ABRASION

7407.4

𝐴𝑏𝑟𝑎𝑠𝑖𝑜𝑛(%) = ∗ 100 = 73.36%

10097.1

CALIDAD DE AGREGADOS: ABRASION 52

UNIVERSIDAD NACIONAL FACULTAD DE INGENIERIA

JORGE BASADRE GROHMANN ESCUELA DE MINAS

7. CONCLUSIONES Y RECOMENDACIONES

El porcentaje de abrasión, es algo elevado, (73.36%) por lo que

finalizamos y decimos que la resistencia que ofrece la muestra a efectos

de otros cuerpos sean físicos, químicos, etc es baja, ya que cierta cantidad

de material es arrastrado con facilidad de la muestra.

Esta roca no es recomendable para el uso de ciertas infraestructuras que

requieran solidez en cimentación

La resistencia de abrasión depende del tipo de roca según donde se haya

alterado, compasión entre otro.

8. RECOMENDACIONES

Tener cuidado al trasladar el material ya que si se pierde, también los caluclos

cambian y varían

En nuestro caso se perdió puesto quenuestro resultado es erróneo, pero con un

intervalo de error de práctica del 5 %

Es recomendable usar los EPP esto para evitar algún daño.

Es recomendable recaudar todo el material triturado.

9. BIBLIOGRAFIA

http://www.wikivia.org/wikivia/index.php/Ensayo_de_desgaste_Los_%C3%81ngel

es

https://es.wikipedia.org/wiki/Abrasi%C3%B3n

10. ANEXOS

CALIDAD DE AGREGADOS: ABRASION 53

UNIVERSIDAD NACIONAL FACULTAD DE INGENIERIA

JORGE BASADRE GROHMANN ESCUELA DE MINAS

CALIDAD DE AGREGADOS: ABRASION 54

You might also like

- Transmision Mecanica de Dos EjesDocument20 pagesTransmision Mecanica de Dos EjesFrancisco Andres SanchezNo ratings yet

- CRANE S Valves, Pipes & FittingsDocument215 pagesCRANE S Valves, Pipes & FittingssexilinduraNo ratings yet

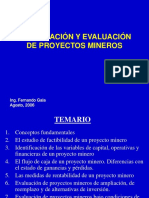

- Formulación y evaluación de proyectos minerosDocument224 pagesFormulación y evaluación de proyectos minerosJulio RamosNo ratings yet

- Formulación y evaluación de proyectos minerosDocument224 pagesFormulación y evaluación de proyectos minerosJulio RamosNo ratings yet

- CAPITULO 7 BurstoneDocument20 pagesCAPITULO 7 BurstoneDanilo Jose Gomez100% (1)

- Ejercicios PropuestosDocument3 pagesEjercicios PropuestosJulio RamosNo ratings yet

- Actividad 8 de JulioDocument4 pagesActividad 8 de JulioJulio RamosNo ratings yet

- Cneim0736 PDFDocument2 pagesCneim0736 PDFJulio RamosNo ratings yet

- S2 - Laboratorio Nro. 01Document1 pageS2 - Laboratorio Nro. 01Julio RamosNo ratings yet

- Informe Contable 10kDocument152 pagesInforme Contable 10kJean Pierre Bautista Tasayco100% (1)

- Poligono 2Document1 pagePoligono 2Julio RamosNo ratings yet

- Poligono 3 PDFDocument1 pagePoligono 3 PDFJulio RamosNo ratings yet

- DeformacónDocument4 pagesDeformacónJulio RamosNo ratings yet

- Taller de Investigacion Evento 1Document77 pagesTaller de Investigacion Evento 1Sergio Tarquino HurtadoNo ratings yet

- Ejercicios - ProyectosDocument5 pagesEjercicios - ProyectosJulio RamosNo ratings yet

- PoligonoDocument1 pagePoligonoJulio RamosNo ratings yet

- Definicion de InspeccionDocument11 pagesDefinicion de InspeccionJulio RamosNo ratings yet

- AsdasdsadadasdasDocument1 pageAsdasdsadadasdasJulio RamosNo ratings yet

- Practica #5 PertDocument19 pagesPractica #5 PertJulio RamosNo ratings yet

- Practica 4 LabDocument9 pagesPractica 4 LabJulio RamosNo ratings yet

- Estimación de Costos en CarbónDocument10 pagesEstimación de Costos en CarbónJulio RamosNo ratings yet

- Plan de Minado PDFDocument1 pagePlan de Minado PDFJulio RamosNo ratings yet

- AsdasdsadadasdasDocument1 pageAsdasdsadadasdasJulio RamosNo ratings yet

- 4 Preguntas-Examen AdmiDocument3 pages4 Preguntas-Examen AdmiJulio RamosNo ratings yet

- Páck GeomecanicaDocument1 pagePáck GeomecanicaJulio RamosNo ratings yet

- Practica 1 LabDocument17 pagesPractica 1 LabJulio RamosNo ratings yet

- Informe Contable 10kDocument152 pagesInforme Contable 10kJean Pierre Bautista Tasayco100% (1)

- Practica Nº5Document3 pagesPractica Nº5Juan Carlos PaccoNo ratings yet

- Informe 9 Lab GeomecanicaDocument10 pagesInforme 9 Lab GeomecanicaJulio RamosNo ratings yet

- Informe 9 Lab GeomecanicaDocument10 pagesInforme 9 Lab GeomecanicaJulio RamosNo ratings yet

- Practica 9 LabDocument7 pagesPractica 9 LabJulio RamosNo ratings yet

- Taller VoleyDocument1 pageTaller VoleyJulio RamosNo ratings yet

- Nte Inen 295Document6 pagesNte Inen 295Amelia MonteroNo ratings yet

- Coordenadas PolaresDocument5 pagesCoordenadas PolaresAndres MontielNo ratings yet

- Diagrama S A V JDocument7 pagesDiagrama S A V JJayroMichaelOchoaNo ratings yet

- Técnicas de Dibujo para PlanosDocument53 pagesTécnicas de Dibujo para PlanosJhojan Makarov100% (2)

- Anclaje de Armaduras en Hormigon EndurecidoDocument17 pagesAnclaje de Armaduras en Hormigon EndurecidoRafael Alonso GarcíaNo ratings yet

- Introducción a la espectroscopía de absorción molecularDocument20 pagesIntroducción a la espectroscopía de absorción molecularRubi Angela Cabezudo Montoya100% (1)

- Capi11 PDFDocument38 pagesCapi11 PDFLucho Kike CorpaNo ratings yet

- Interferencia de La LuzDocument6 pagesInterferencia de La LuzStiven Montaño CelyNo ratings yet

- Corrosión en PetroleosDocument96 pagesCorrosión en PetroleosAndres Recalde100% (1)

- Microscopio de luz polarizada: descripción y aplicacionesDocument8 pagesMicroscopio de luz polarizada: descripción y aplicacionesNestor GonzalezNo ratings yet

- Exp. Tec. BM Villa ElectricaDocument38 pagesExp. Tec. BM Villa ElectricaJosue TapiaNo ratings yet

- Termogénesis y fotografía psíquica: fenómenos paranormales explicadosDocument16 pagesTermogénesis y fotografía psíquica: fenómenos paranormales explicadosFranK' Jhonatan Chunga Quiroz100% (1)

- Densidad de campo compactadoDocument12 pagesDensidad de campo compactadoJackelinne Tello ChavezNo ratings yet

- 3x50 - Cables Aut, Na2xsa2y.3Document1 page3x50 - Cables Aut, Na2xsa2y.3Renzo Romero ArenasNo ratings yet

- Modelo atómico de Bohr y configuraciones electrónicasDocument4 pagesModelo atómico de Bohr y configuraciones electrónicasRicardo RottaNo ratings yet

- Tarea Examen Bloque 3Document6 pagesTarea Examen Bloque 3qfbjaimerrojasNo ratings yet

- Ebullicion y CondesacionDocument15 pagesEbullicion y CondesacionangelNo ratings yet

- PROCEDIMIENTO CompresionDocument6 pagesPROCEDIMIENTO CompresionalexNo ratings yet

- Empleo de Vidrio Molido en Mezcla Asfáltica en Ambientes de Altas TemperaturasDocument3 pagesEmpleo de Vidrio Molido en Mezcla Asfáltica en Ambientes de Altas TemperaturasAlexis Vladimir VilcaNo ratings yet

- Mirillas Simple y Doble Cristal-Hoja TécnicaDocument2 pagesMirillas Simple y Doble Cristal-Hoja TécnicaNz CaNo ratings yet

- Quiz 2 - Semana 6 - CB - Segundo Bloque-Calculo III - (Grupo2)Document4 pagesQuiz 2 - Semana 6 - CB - Segundo Bloque-Calculo III - (Grupo2)Yiseth RivasNo ratings yet

- Albert - No Localidad - IYC0509 - 014Document8 pagesAlbert - No Localidad - IYC0509 - 014Pherj-jhane CortesNo ratings yet

- Mecanica de Fluidos 2Document6 pagesMecanica de Fluidos 2Henry BCNo ratings yet

- TFM Fernandez PozaDocument58 pagesTFM Fernandez PozaManu2392No ratings yet

- Vertedero CreagerDocument16 pagesVertedero CreagerEduardo Carrillo ObandoNo ratings yet

- 1 Mezcla-MulticomponenteDocument20 pages1 Mezcla-MulticomponenteKevin LealNo ratings yet