Professional Documents

Culture Documents

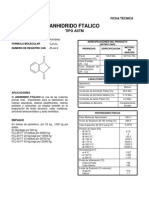

Acle

Uploaded by

Onesany TecnologiasOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Acle

Uploaded by

Onesany TecnologiasCopyright:

Available Formats

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

LA POLIMERIZACIN CONTINUA EN EMULSIN DE COPOLMEROS VINLICOS Jos A. Acle Technical Consultant RESUMEN La polimerizacin continua en emulsin presenta una oscilacin cclica de propiedades debida a las alteraciones en la formacin de las partculas y en la conversin a lo largo del proceso, sin embargo, estas variaciones peridicas se pueden eliminar con un pre-polmero formado por una pequea cantidad de monmero y todo el tensioactivo coloide que interviene en la reaccin. Este pre-polmero, que corresponde al periodo de pre-nucleacin en el que se forman las partculas primarias, se utiliza como un aditivo en la continua para que las partculas solo crecern sin posibilidad de formarse otras nuevas.

La polimerizacin continua de los monmeros vinlicos lquidos puede realizarse en reactores convencionales o tubulares. Los primeros son los mas utilizados, con tiempos de residencia largos (3-4 horas) y en los que se producen las oscilaciones descritas, mientras que los tubulares se usan mucho menos, generalmente no tienen oscilaciones peridicas, los tiempos de residencia son cortsimos (4-8 min) y se pueden utilizar con los monmeros gaseosos que se polimerizan a presin, si se consigue una buena conversin por medio de sistemas catalticos redox de alta eficacia, y por la unin de varios reactores en serie.

INTRODUCCIN Los polmeros en emulsin han tenido un desarrollo espectacular en los ltimos treinta aos La gran diversificacin de estos productos y sus muchas posibilidades de aplicacin (adhesivos, pinturas, recubrimientos de papel, textiles, etc.,) han aumentado

14

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

notablemente su demanda obligando a usar en su fabricacin reactores cada vez ms grandes y a buscar tcnicas de produccin alternativas, como la de la polimerizacin continua con la cual, los reactores de tamao medio (por ejemplo, 5 Tm.), obsoletos en muchas ocasiones, pueden dar una produccin 2-3 veces mayor.

Los polmeros en emulsin se fabrican en batch, semi-continuo y continuo. El proceso de la polimerizacin en batch, que es el mtodo ms antiguo, se realiza cargando inicialmente en el reactor todos los ingredientes y se utiliza en la obtencin de homopolmeros y copolmeros vinlicos de reactividades semejantes para que el

polmero tenga una estructura uniforme (por ejemplo: acetato de vinilo y etileno). La presencia de todo el monmero en el reactor desde el principio del proceso exige un cuidadoso control de la exotermia de la reaccin.

En la polimerizacin semi-continua, todo o gran parte del monmero se dosifica en el reactor a lo largo de un tiempo lo que favorece el control de la exotermia y permite obtener copolmeros con una composicin uniforme aunque sus reactividades sean

diferentes. Este mtodo de polimerizacin es el mas utilizado para la fabricacin industrial de los polmeros en emulsin con casi todos los monmeros convencionales y tiene la ventaja de admitir gran cantidad de variables con lo que se pueden obtener productos de muy diversas caractersticas.

La polimerizacin continua, podra considerarse como una prolongacin de la semi-continua, que se inicia cuando el reactor esta lleno. En ese momento se empiezan a cargar en continuo todos los ingredientes del proceso y a la vez, y en esto difiere totalmente de los otros mtodos, se va sacando producto terminado del reactor de modo

15

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

que el volumen ocupado se mantiene constante.

Los reactores para la fabricacin en batch y semi-continua son cubas con agitador y condensador cuando se utilizan para la fabricacin con monmeros lquidos, mientras que para los gaseosos son autoclaves que operan a presin. En ambos casos hay una serie de conexiones para la entrada de los diversos aditivos: monmeros, tensoactivos, disoluciones de oxidantes, reductores, etc.

La polimerizacin continua puede hacerse en uno o varios reactores convencionales conectados entre s (reactores en cadena), o en reactores especiales entre los que destacan los tubulares. La utilizacin de unos u otros depende mayoritariamente de razones econmicas, de escalas de produccin y del nmero de tipos que se fabrican.

Aunque la polimerizacin continua parece semejante a la semi-continua, su cintica es diferente, fundamentalmente por que el producto se esta polimerizando constantemente en presencia de un polmero ya formado lo que desencadena importantes cambios en la formacin de las partculas.

La formacin de las partculas. La primera teora cualitativa sobre los mecanismos de la polimerizacin en emulsin en batch, fue ideada por Harkin en 1946. Las partculas del polmero se forman cuando un radical libre, generado en la fase acuosa, se difunde dentro de una micela hinchada de monmero. En 1948, Smith/Ewart desarrollan un modelo cuantitativo para esta teora, y en el llamado Caso II, para las reacciones en batch, consideran que toda la polimerizacin tiene lugar en las partculas y

16

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

que el radical libre no sale fuera de estas. Este modelo fue estudiado para el estireno, monmero de baja solubilidad en el agua (0,03%) [1 y 2].

El acetato de vinilo, por su alta solubilidad en el agua (2,3%), es uno de los monmeros que ms se desvan de la teora de Smith/Ewart por los siguientes aspectos:

1.- La polimerizacin ocurre mas en la fase acuosa que en las micelas,

2.- El nmero de partculas depende mas de la velocidad de coalescencia que de los mecanismos de crecimiento, y

3.- La velocidad de transferencia del radical fuera del lugar de la polimerizacin es alta por lo que la desorcin domina la situacin [3].

Para Fitch/Tsai en lugar de la iniciacin es la fase acuosa, donde el radical primario reacciona con el monmero disuelto en el agua formando un oligmero que continua creciendo hasta precipitar del medio formando una partcula primaria. El oligmero alcanza un tamao crtico y precipita para formar la partcula primaria o es capturado por una partcula ya existente. La formacin de partculas primarias continua hasta que todas son capturadas por otras, en ese momento el tensioactivo libre ha desaparecido [4]. El tamao de las partculas esta determinado por la cantidad de tensioactivo y su efectividad en la estabilizacin de las partculas del polmero.

El oligmero es funcin de la solubilidad del monmero, y continua en disolucin hasta alcanzar ese tamao crtico que no es otro que el del lmite de su solubilidad en la

17

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

fase acuosa (agua + tensioactivo).

En la formacin de las partculas (dN/dt) se involucran: la velocidad de iniciacin (Ri), la velocidad de captura (RC) y la velocidad de floculacin (Rf) o coalescencia.

dN = R i RC Rf dt

En la fase inicial de un proceso convencional (no continuo), cuando no hay partculas, dN/dt = Ri, y cuando ya las hay entra en juego una probabilidad de captura con lo que

dN = Ri RC dt

La coalescencia ocurre cuando se alcanza un rea superficial crtica en funcin del agente estabilizante que obliga a la unin de dos o varias partculas para reducir la superficie libre e ir a un sistema ms estable.

El hecho de que haya o no captura de la partcula primaria por otras partculas es funcin del nmero de partculas, N, del promedio de la distancia que recorre el macroradical desde su formacin a su captura por una partcula L, y del tamao de las partculas, (Pr )p.

2

18

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

Por lo tanto, la expresin dN/dt = Ri toma la forma siguiente:

dN = R i 1 NLPr2 dt

[5]

En los primeros momentos de la polimerizacin semi-continua, cuando al reactor, que solo contiene la fase acuosa constituida por agua + tensioactivo + iniciador, se va aadiendo el monmero, se forman una gran cantidad de partculas de finsimo tamao, son las partculas primarias, que dan al producto un color azulado y una alta tixotropa debida ese mximo de partculas formadas. En el acetato de vinilo ese punto se alcanza entre un 10-15% de la conversin [6].

Despus, la adicin continuada de monmero hace que estas partculas crezcan por captura o floculen entre ellas, por lo que el nmero se va reduciendo mientras que el tamao va aumentando en funcin de la cantidad y tipo de tensioactivo presente (Tabla 1). Al mismo tiempo, el color se hace ms blanquecino y la viscosidad disminuye a pesar de aumentar el contenido slido.

Cuando se completa el proceso inicial y se ha alcanzado un cierto volumen de ocupacin en el reactor, comienza el proceso continuo. En ese momento se empiezan a meter en el reactor todos los componentes de la polimerizacin (monmero, disolucin de tensioactivo, de iniciador, etc.) y a la vez por el fondo se va sacando, de forma continua, una cantidad equivalente de polmero.

Durante los primeros momentos del proceso continuo, el tamao de las partculas

19

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

sigue creciendo mientras que su nmero disminuye debido a que se esta sacando continuamente polmero terminado (97-98% de conversin). Esto da lugar a una reduccin de la superficie total de las partculas por lo que necesitaran menos tensioactivo para su estabilizacin, y al mismo tiempo, la disminucin del nmero de partculas da lugar a una mayor separacin entre ellas y por lo tanto L aumenta.

Tabla 1. Cambios de las partculas en la polimerizacin semicontinua. Tiempo (min.) 15 30 40 60 75 90 105 120 140 160 180 200 220 240 Conversin (%) 5,0 68,5 74,0 80,0 84,5 87,0 90,0 91,3 94,0 95,5 97,0 96,0 98,0 97,5 Dimetro partculas (m) 0,150 0,165 0,175 0,200 0,215 0,240 0,252 0,282 0,300 0,310 0,320 0,325 0,325 0,325 Nmero partculas mL ltex 1014 4,8061 2,9128 2,6371 1,9098 1,6238 1,2019 1,0741 0,7792 0,6649 0,6122 0,5633 0,5341 0,5452 0,5424

Ambos hechos, mayor separacin entre las partculas y ms tensioactivo libre dan lugar a una nueva generacin de partculas. Estas nuevas partculas, por su fino tamao suponen una alta superficie de modo que todo el tensioactivo queda unido a ellas para su estabilizacin y, por lo tanto, cesa la formacin de partculas. Se inicia as una

generacin cclica de partculas, tpica de la polimerizacin continua, que desemboca en distribuciones con varios picos y largas colas (Figura 1).

20

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

Figura 1. Distribucin de partculas en un proceso contnuo poliacetato de vinilo con alcohol polivinlico. Tiempo de residencia 5 horas.

21

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

La consecuencia de todo lo dicho es que en un proceso continuo la nucleacin y el crecimiento son simultneos y, por lo tanto, hay una distribucin de partculas tanto por edades como por tamaos. La distribucin de tamaos varia con los tiempos de residencia, de modo que a mayores tiempos de residencia, partculas mayores [7].

Las variaciones del tensioactivo, libre y absorbido, dan lugar a los cambios en el nmero de partculas (Np), de modo que pueden relacionarse entre s segn la expresin siguiente: SL Np = Ri q Sa + S L

donde q es el tiempo medio de residencia, Sa y SL es el tensioactivo absorbido y libre.

Las oscilaciones cclicas son un factor dominante de la polimerizacin continua [8-10], hay cambios en la formacin de las partculas y en la conversin. Los primeros afectan a todas las caractersticas ligadas al coloide (viscosidad, sedimentacin, y estabilidad, as como brillo, claridad y absorcin acuosa del film), mientras que por la conversin varan el contenido slido y el monmero libre.

La polimerizacin continua en reactores convencionales puede iniciarse a partir del reactor lleno de agua, de fase acuosa (agua + tensioactivo y, opcionalmente, un coloide) y de emulsin procedente de un proceso anterior o como continuacin de un proceso semicontinuo, sin embargo, esto no afecta a las variaciones cclicas en la formacin de las partculas aunque si puede retrasar o acelerar su aparicin.

22

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

Los Pesos Moleculares. En la polimerizacin en batch al estar presente todo el monmero desde los primeros momentos de la reaccin se favorece la formacin de altos pesos moleculares con una distribucin estrecha. En la semi-continua, la cantidad de monmero absorbida en la partcula es muy pequea, y constante a lo largo de la reaccin, y as los pesos moleculares son ms bajos con distribuciones anchas, sin embargo, con esta situacin se favorecen las reacciones de transferencia al polmero que dan lugar a ramificaciones [11]. En la continua se observa una reduccin de la amplitud en la distribucin de los pesos moleculares; desaparecen los valores altos y se va hacia una uniformidad continua. En cuanto a la polidispersidad, los valores se van reduciendo en las primeras generaciones (4-5) para mantenerse luego prcticamente constantes [12]. Los cambios cclicos parece que afectan en mayor grado a las reacciones de transferencia por lo que se producen largas cadenas ramificadas que en muchos casos pueden llegar a desestabilizar al polmero. Una comparacin los tres sistemas de polimerizacin permite hacernos una idea de las diferencias ms importantes que hay entre ellos (vase la Tabla 2).

Tabla 2. Sistemas de polimerizacin en emulsin. Polimerizacin Volumen ocupado Monm/Polm a FA (1) Tens. en reactor Exotrmia Agitacin/Volumen Copolmeros Formacin Partculas Distribucin Partculas Distribucin Peso Mol.. Batch Constante Constante Constante Variable Constante No homogneos Intervalo I Estrecha Estrecha Semi-continua Variable Variable Variable Constante Variable Homogneos Todo el proceso Ancha Ancha Continua Constante Constante Constante Constante Constante Homogneos Todo el proceso Ancha Ancha

(1) Relacin monmero/polmero frente a la fase acuosa.

23

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

El control de la polimerizacin continua. Para evitar las oscilaciones peridicas en la generacin de las partculas, es necesario eliminar las nucleaciones incontroladas que son debidas al tensioactivo libre. En un proceso semi-continuo, el tensioactivo forma parte de la fase acuosa inicial donde se forman las partculas primarias con un 10-15% del monmero, luego las partculas aumentan de tamao y se reducen en nmero sin formarse otras nuevas, ya que no hay tensioactivo libre que permita una nueva nucleacin.

La condicin que es necesario introducir en la continua para eliminar la generacin de nuevas partculas consiste en sustituir la adicin continua de tensioactivo por un germen de partculas primarias formadas con una pequea cantidad (10-20%) de monmero. Este germen de partculas primarias contiene, de forma latente, las caractersticas genricas del producto inalterables a lo largo de la continua.

En la polimerizacin continua con pre-nucleacin, la adicin de este germen de partculas primarias evita la formacin de otras nuevas a lo largo del proceso. Puesto que ya no hay tensioactivo libre, las partculas solo crecen, dando lugar a distribuciones unimodales sin variaciones a lo largo de las generaciones. Es una situacin de crecimiento controlado en cada momento ya que se impide la formacin de nuevas partculas y el aumento desmesurado de las mas viejas (vase Figura 2).

24

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

Figura 2. Distribucin de partculas en un proceso contnuo. Poliacetato de vinilo + alcohol polivinlico con prenucleacin. Tiempo de residencia 3,5 horas.

25

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

La formacin de este germen de partculas se realiza en un reactor aparte. Puede ser un reactor independiente o un sistema de varios, reactores en cadena, pero lo importante es que este germen sea lo mas constante y uniforme posible pues cualquier alteracin se transmitir despus al polmero fabricado en continuo.

Por otro lado, el hecho de estar introduciendo constantemente un 10-20% de monmero polimerizado permite reducir el tiempo de residencia, por ejemplo, un proceso semi-continuo con una carga continua de 5 horas, en continua con pre-nucleacin durara de 3-3horas.

El efecto de la pre-nucleacin sobre los pesos moleculares es mucho menor que en las partculas, las distribuciones siguen siendo anchas aunque se observa un cierto aumento en los valores de Mw y Mn (Tabla 4). La formacin de ramificaciones sigue siendo importante pero se observa una mejora en la estabilidad.

Tabla 4. Valores de Mw y Mn en los distintos sistemas de polimerizacin. Proceso Semi-continuo Continuo Continuo (Pre-nucleacin) Mw 1,9x105 1,2x105 1,6x105 Mn 0,45x105 0,40x105 0,55x105

La polimerizacin continua con pre-nucleacin permite, en ciertos casos, hacer industrial-mente procesos semi-continuos sin que varen las propiedades. Para esto, solo es necesario estudiar cuidadosamente la composicin del polmero germen haciendo que

26

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

se corresponda con la fase inicial de la semi-continua, con lo cual el producto obtenido poseer las caractersticas del original.

La continua, desde el punto de vista de la produccin, supone una notable ventaja pues se reduce la incidencia de los tiempos muertos en la duracin total del proceso. En un proceso semi-continuo la preparacin de la fase acuosa, calentamiento, terminacin, enfriamiento, descarga y limpieza gravan notablemente su duracin (12-14 horas, de las cuales de 4-5 corresponden a las adiciones continuas), sin embargo, en la continua, este gravamen disminuye al aumentar la duracin de la carga continua de modo que la produccin se puede multiplicar por 2 con lo que un reactor de tamao medio (5 Tm.) -3, puede producir como uno mayor pero con un precio menor.

Las limitaciones de la continua. La polimerizacin semi-continua en emulsin es una tcnica que permite obtener una gran variedad de productos con solo cambiar la forma de combinar los distintos componentes, por esto, se ha impuesto sobre las otras en la fabricacin industrial (Tabla 5).

La polimerizacin continua con pre-nucleacin solo se puede aplicar a los casos en los que todo el tensioactivo va en la carga inicial por que entonces el polmero germen corresponder a la fase de polimerizacin inicial o nucleacin y en la adicin continua ya no habr tensioactivo, evitndose as la formacin incontrolada de nuevas partculas. En los casos en los que el tensioactivo se carga continuamente no se puede aplicar la tcnica de la pre-nucleacin, y el polmero hecho en continua ser diferente del hecho en semi-continua.

27

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

Tabla 5. Adicin de componentes en la polimerizacin semi-continua. Carga inicial Agua + Tensioactivo + Iniciador(1-3) Carga contnua Monmero

Agua + Tens. + Iniciador + 5-50% 50-95% Monmero(4) Monmero Agua + Iniciador Agua Monmero + Tensoactivo + Iniciador Pre-emulsin (Mon. + Tens + Agua) + Iniciador

(1) Los iniciadores pueden ser de descomposicin trmica a temperaturas de 70-85 C, o sistemas redox que operan entre 30-60 C, aproximadamente. (2) Estos procesos pueden llevar tambin coloides generalmente en carga inicial. (3) Los tensioactivos pueden tener carcter aninico o no-inico (raramente catinico), y se utilizan solos o en mezclas. Dentro de cada grupo tambin hay una gran variedad de composiciones. (4) El peso molecular es funcin, entre otros factores, de la cantidad de monmero inicial.

En la tcnica de la pre-nucleacin pueden utilizarse tanto los iniciadores trmicos como los redox. Tampoco hay limitacin en cuanto a las temperaturas, sin embargo, el aumento de frigoras durante la continua de un proceso continuo favorece el control de la exotrmica en los procesos a alta temperatura y, por tanto, la reduccin de la duracin de la carga continua puede ser ms significativa.

Los monmeros tambin pueden tener una limitada utilizacin en la continua cuando se trata de productos de baja o diferente reactividad que exigen, para copolimerizar, ir en cargas, en carga inicial o en carga final. Este puede ser el caso de ciertos monmeros funcionales que tienen que aadirse en un momento determinado del proceso para aportar ciertas caractersticas especficas de reticulacin, estabilizacin,

28

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

etc.

Un caso aparte son los copolmeros EVA (copolmeros acetato de vinlo/etileno con o sin cloruro de vinilo) que se polimerizan bajo presin de etileno (10-100 bares). Estos procesos son ms complejos que los convencionales pues inicialmente hay que presurizar la fase acuosa con etileno y al final hay que reducir de la presin del reactor para poder llegar al grado de conversin adecuado,

En algunas las patentes se han descrito procesos de este tipo hechos en continua en reactores convencionales utilizando varios conectados entre s: el primero para saturar la fase acuosa con el tileno, el segundo para el polmero germen, el tercero para polimerizar, y los demas para ir completando el proceso reduciendo poco a poco el tileno libre. Su complejidad los hace poco interesantes y caros pues los reactores que se utilizan son autoclaves, lo que hace suponer que se trata de proyectos experimentales nunca ejecutados en la prctica.

La polimerizacin continua en emulsin se puede realizar en reactores convencionales y especiales, en estos hay que destacar el tubular (loop) que trabaja en circuito cerrado bajo presin, y que est avalado por varias patentes, incluso para la produccin de copolmeros EVA.

La polimerizacin en reactor tubular. Un reactor tubular consiste en un lazo de tubo encamisado conectado a la entrada y salida de una bomba de circulacin de modo que se forma un circuito cerrado. Los diversos componentes de la reaccin se meten en el

29

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

circuito por una vlvula situada antes de la bomba de circulacin y la salida para el producto polimerizado debe situarse inmediatamente antes de la de las entradas (vase la Figura 3).

Figura 3. Diagrama de flujo de un reactor tubular: 1) Reactor, 2) Oxidante, 3) fase acuosa, 4) fase monmeros, 5) bomba dosificadora, 6) Mezclador, 7) bomba de circulacin, 8) reactor, 9) vlvula de presin, 10) terminador.

La bomba de circulacin es de desplazamiento positivo y funciona a altos caudales pero siempre manteniendo un flujo laminar ya que se ha comprobado que la conversin crece con el nmero de Reynolds hasta un mximo, pero cae rpidamente y el producto coagula cuando se opera en un rgimen turbulento [13]. Estos aspectos se deben tener en cuenta al disear un reactor tubular pues los codos pueden provocar alteraciones en el flujo que darn lugar a una mayor tendencia a la coagulacin, formacin de sedimentos, etc.

En un reactor convencional de cuba agitada el calor de la polimerizacin de los distintos monmeros va calentando la masa total y es difcil o imposible controlar la exotrmica solo con la camisa externa del reactor, por lo que se necesitan intercambiadores (externos o internos), sin embargo, un reactor tubular debe ser visto

30

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

como un intercambiador continuo en el que el control de la temperatura es mucho ms fcil y as la duracin del proceso se puede reducir a periodos cortsimos. Por ejemplo, el proceso continuo en un reactor convencional necesita una adicin continua de monmeros de 3-4 horas para poder controlar y mantener la temperatura de la reaccin, mientras que en un reactor tubular la adicin continua puede estar entre 4-8 minutos

Un reactor tubular de 50 litros de capacidad con un tiempo de residencia de 5 minutos produce unos 600 litros/hora de emulsin. Si el caudal de circulacin dentro del reactor tubular es de 20-60 veces la carga, para los 600 litros/hora los caudales se sitan entre 12.000-36.000 litros/hora, y si un 50% de la carga es acetato de vinilo la cantidad de calor generada es del orden de las 60.000 kcal/hora, por lo tanto, considerando de una parte las altas velocidades de circulacin de la masa dentro del reactor tubular (caudal de la bomba de circulacin) y por otra las grandes cantidades de calor que hay que eliminar, nos encontramos con que un reactor tubular es un aparato bastante pequeo que tiene un tamao lmite [14 - 15].

El tamao ptimo de los reactores tubulares para la polimerizacin en emulsin del estireno se ha estudiado utilizando como base las relaciones entre los calores de conduccin, convencin, y reaccin segn los nmeros de Reynolds, Prandtl, Schmith y Damkohler, de modo que se puede establecer la longitud y radio del tubo que permita conseguir una velocidad de reaccin mxima con una adecuada disipacin del calor [16]. Los reactivos de la polimerizacin se introducen en el reactor tubular por medio de bombas dosificadoras y el polmero formado sale al exterior a travs de una vlvula de sobrepresin de modo que dentro del reactor se opera, para los monmeros lquidos convencionales, a presiones entre 1-3 bares, y para los gases como el etileno hasta 100 o

31

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

ms bares, aunque si se polimeriza a bajas temperaturas con menores presiones se pueden obtener copolmeros con alta proporcin de etileno.

Para conseguir una buena conversin (97-99%) en este tipo de reactores es necesario utilizar sistemas redox que operan a bajas temperaturas. En los copolmeros vinlicos convencionales como acetato de vinilo con acrilatos, maleatos, versatatos, etc. los sistemas basndose en el hidroperxido de t-butilo con metabisulfito sdico o similares son suficientes, sin embargo, para los copolmeros con monmeros gaseosos se necesitan sistemas ms eficaces, como el formado por Mn+3 + metabisulfito [17], para poder alcanzar la conversin adecuada aunque que para llegar a la ptima sea necesario operar con dos o mas reactores tubulares conectados en serie [18].

Los iniciadores trmicos habituales (persulfatos, agua oxigenada, etc.) no estn excluidos de este tipo de procesos, sin embargo, su uso tiene varios inconvenientes, por un lado es necesario calentar el reactor para iniciar la reaccin con lo que la posibilidad de coagulacin y ensuciamiento interno son mayores y por otro la conversin, en tan cortos periodos de tiempo, es menor que con los sistemas redox. En el momento inicial, el reactor puede estar lleno de fase acuosa o de emulsin, se conecta la bomba de circulacin y se inicia la adicin de los componentes de la reaccin, en dos flujos, uno puede ser una pre-emulsin de monmero + oxidante + tensioactivo + agua y la otra agua + reductor (con o sin tensioactivo y coloide), aunque tambin puede hacerse la preemulsin con un mezclador colocado en lnea. Pueden estar presentes otros ingredientes, como controladores de pH, cortadores de cadena, etc. as como un flujo de nitrgeno.

La reaccin se inicia inmediatamente con lo que la temperatura sube y al mismo

32

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

tiempo lo hace la presin hasta alcanzar el nivel marcado en la vlvula de descarga, en cuyo momento empieza a salir producto con un grado de conversin bajo. En realidad como la vlvula de descarga esta tarada a una baja presin (1-3 bares) y la velocidad de entrada de los afluentes es muy alta, en pocos minutos se llega a ese valor y empieza a salir producto que aun no ha alcanzado el nivel de conversin mxima. El grado adecuado de conversin entre 97-99% se alcanzara progresiva-mente al sustituir el polmero formado a la carga inicial del reactor, lo que equivale a 4-6 veces el tiempo de residencia.

Para llegar al grado de conversin mximo (99,5-99,9%) y enfriar, el producto se introduce en un tanque agitado (tanque de maduracin o terminador) donde se puede aadir un sistema redox semejante al utilizado en la polimerizacin. En los copolmeros vinlicos convencionales se opera de este modo sin mayores problemas, sin embargo, cuando se trabaja con monmeros gaseosos como el etileno, si no se alcanza una conversin suficiente, es necesario utilizar un tanque de maduracin que pueda operar a presin, lo que es caro y poco atractivo, por lo que una mejor solucin en este caso puede ser recurrir a varios tubulares conectados en serie, y trabajar con temperatura y presin mas bajas. En los reactores tubulares tambin hay variaciones en la distribucin de partculas y en la conversin, sin embargo, estas oscilaciones, no se parecen a las de los reactores convencionales [19]. Las distribuciones de partculas inicialmente pueden presentar cambios en la posicin del mximo e incluso pueden llegar a ser bimodales, sin embargo, estos cambios raramente son peridicos y tienden a desaparecer cuando avanza el proceso, lo que indica que se alcanza un estado estacionario (vase la Figura 4 ).

33

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

Figura 4. Distribucin de partculas en un reactor tubular. Copolmero vinlico + tensioactivos [tBH/metabisulfito]. Tiempo de residencia 8 minutos.

34

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

La aparicin inicial de estas alteraciones en las distribuciones podra ser debida al tensioactivo que formando parte de la fase acuosa que se introduce en el reactor antes de empezar el proceso y que segn avanza va desapareciendo con lo que se llega a ese estado uniforme o estado estacionario en el que la distribucin de partculas es mantiene mas o menos constante.

La probabilidad para el crecimiento de las partculas disminuye cuando la velocidad de la adicin de los componentes aumenta, lo que indica que las alteraciones son menores con un tiempo de residencia tan corto. Desaparecen las colas de grandes tamaos y se llega a una distribucin ms amplia cuando se alcanza el estado estacionario. Conectando dos o tres reactores tubulares en serie se puede conseguir que desde el primer momento del proceso la distribucin sea ms homognea, puesto que en el primero hay una formacin de partculas que se completa en el segundo o tercero. Tambin se alcanza una mayor conversin con este sistema.

Las altas velocidades de adicin de los componentes por los cortos tiempos de residencia obligan a una perfecta sincronizacin en su dosificacin ya que cualquier alteracin en este sentido se traduce inmediatamente en cambios en la conversin y en la distribucin de las partculas que pueden ser interpretados, errneamente, como cambios en la cintica de la polimerizacin continua.

La cintica de este tipo de procesos ha sido estudiada fundamentalmente con el estireno, mientras que sobre copolmeros vinlicos apenas hay publicaciones posiblemente por la poca difusin y utilizacin de este mtodo de polimerizacin [20].

35

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

Bibliografa ( 1 ) Harkin, W.D., J. Amer. Chem. Soc., 68, 1428 (1947) ( 2 ) Smith, M.W. y Ewart, R.H., J. Chem. Phys., 16, 6, 592 (1948) ( 3 ) Vanderhoff, J.W., 7th Sorth Course I, Lehigh University (1976) ( 4 ) Fitch, R.M. y Tsai, C.H. "Polymer Colloids", Plenum Press, N.Y. (1971) ( 5 ) Fitch, R.M., Br. Polym. J., 5, 467 (1973) ( 6 ) Bataille, P., Van, B.T. y Pham, Q.B., J. App. Polym. Sci., 22, 3145 (1978) ( 7 ) Aleman, J., Rev. Plast. Mod., 376 (1976) ( 8 ) Kipassirides, C.K., MacGregor, J.F., y Hamielec, A.F., The Cannadian J. Chem. Eng., 58, 48 (1980) ( 9 ) Kipassirides, C.K., MacGregor, J.F. y Hamielec, A.F., Cannadian J. Chem. Eng., 58, 65 (1980) (10) Green, R.K., y Poehlein, G.W., Polym. Prep., 16, 1, 296 (1975) (11) Friis, N. y Hamielec, A.E., J. Appl. Polym. Sci., 18, 1247 (1974) (12) Acle, J.A., 75 Aniversario Real Soc. Esp. de Fisica y Qumica, Madrid, 2-7 Octubre, 29, 3-16 (1978) (13) Rollin, A.L., Patterson, I., Huneault, R. y Bataille,P., Canadian J. Chem. Ing., 55, 565 (1977) (14) Vatanatham, T. y Forsyth, T.H. 70th Annual Meeting of AIChE, November 13-17, 1977, New York. (15) Canadian Patent , n 907.795 (1972) (16) European Patent App., 0 145 325 (1984) (17) Canadian Patent n 985844 (1976)

36

Revista Iberoamericana de Polmeros Acle

Volumen 3(2), Abril 2002 La polimerizacin en emulsin ....

(18) Khan, B., EuroCoat, 12, 886 (1991) (19) Geddes, K.R., Brit. Polym. J., 21, 433 (1989) (20) Gosh, M. y Forsyth, T.H., "Emulsin Polymerization", Piirma y Gardon Ed., ACS Symp24, 367

37

You might also like

- Edta Disodico 6003451 Lote 160330 CoaDocument1 pageEdta Disodico 6003451 Lote 160330 CoaOnesany TecnologiasNo ratings yet

- Acido Estearico TDSDocument2 pagesAcido Estearico TDSOnesany TecnologiasNo ratings yet

- 10 Plugins Imprescindibles para Visual Studio Code. Programación en Castellano - PDFDocument5 pages10 Plugins Imprescindibles para Visual Studio Code. Programación en Castellano - PDFOnesany TecnologiasNo ratings yet

- Boletín Técnico Octa-Plus (Triple Acción)Document2 pagesBoletín Técnico Octa-Plus (Triple Acción)Onesany TecnologiasNo ratings yet

- 5 Maneras de Quitar La Protección Contra Escritura de USBDocument11 pages5 Maneras de Quitar La Protección Contra Escritura de USBOnesany TecnologiasNo ratings yet

- Espiritu Mineral (Solvente Mineral)Document9 pagesEspiritu Mineral (Solvente Mineral)Onesany TecnologiasNo ratings yet

- Boletin-Tecnico Alkypol-4008 PDFDocument2 pagesBoletin-Tecnico Alkypol-4008 PDFOnesany TecnologiasNo ratings yet

- Msds Thinner Laca Alto BrilloDocument9 pagesMsds Thinner Laca Alto BrilloOnesany TecnologiasNo ratings yet

- N-Hexano DLEP 36Document6 pagesN-Hexano DLEP 36Onesany TecnologiasNo ratings yet

- Ionol LC (Es)Document38 pagesIonol LC (Es)Onesany TecnologiasNo ratings yet

- Nitrato de SodioDocument7 pagesNitrato de SodioOnesany TecnologiasNo ratings yet

- Ted-040 HT R-H55Document1 pageTed-040 HT R-H55Onesany TecnologiasNo ratings yet

- Citrato de Sodio Di-Hidtarado Hds - 2360Document4 pagesCitrato de Sodio Di-Hidtarado Hds - 2360Onesany TecnologiasNo ratings yet

- Ds Prozol GmsDocument1 pageDs Prozol GmsOnesany Tecnologias0% (1)

- Fórmula+eDocument6 pagesFórmula+eOnesany Tecnologias100% (1)

- Byk 337-306 S201 - EsDocument4 pagesByk 337-306 S201 - EsOnesany Tecnologias100% (1)

- Lyondell Vam Monomero MsdsDocument18 pagesLyondell Vam Monomero MsdsOnesany Tecnologias100% (1)

- Petrosany Msds Prl-3100Document6 pagesPetrosany Msds Prl-3100Onesany TecnologiasNo ratings yet

- SGP-ACTIVE - Lavado de Vehículos. Detergente Generador de Espuma. - Soci Galpier, S.LDocument2 pagesSGP-ACTIVE - Lavado de Vehículos. Detergente Generador de Espuma. - Soci Galpier, S.LOnesany TecnologiasNo ratings yet

- Anhidrido Ftalico DataSheetDocument2 pagesAnhidrido Ftalico DataSheetOnesany TecnologiasNo ratings yet

- Acutrol Pu 9010Document1 pageAcutrol Pu 9010Onesany TecnologiasNo ratings yet

- FT31143-00 - Monoestearato de Glicerilo AEDocument2 pagesFT31143-00 - Monoestearato de Glicerilo AEOnesany TecnologiasNo ratings yet

- Duratek d20-f FerreteriaDocument0 pagesDuratek d20-f FerreteriaOnesany TecnologiasNo ratings yet

- MSDS - HEAVY-FLUID W2000 Desengrasante ConcentradoDocument0 pagesMSDS - HEAVY-FLUID W2000 Desengrasante ConcentradoOnesany TecnologiasNo ratings yet

- WF-750 Limpiador de Bandas para Frenos ConcentradoDocument2 pagesWF-750 Limpiador de Bandas para Frenos ConcentradoOnesany TecnologiasNo ratings yet

- Cómo Hacer Tu Propio Reseteador de Chips EpsonDocument1 pageCómo Hacer Tu Propio Reseteador de Chips EpsonOnesany TecnologiasNo ratings yet

- Msds - Duratek Spray HsDocument0 pagesMsds - Duratek Spray HsOnesany TecnologiasNo ratings yet

- Msds CumarinaDocument2 pagesMsds CumarinaOnesany TecnologiasNo ratings yet

- Timer 555Document12 pagesTimer 555Felipe Osnayo HernandezNo ratings yet

- Tipos de Cristales ¿Cómo Elegir El Mejor Cristal para Tu Ventana - México PDFDocument4 pagesTipos de Cristales ¿Cómo Elegir El Mejor Cristal para Tu Ventana - México PDFTed DíazNo ratings yet

- Manual Del Carbón ActivoDocument89 pagesManual Del Carbón ActivoTatyana Bañez Gamarra100% (1)

- Informe de FundicionDocument32 pagesInforme de FundicionMurcia MarcelaNo ratings yet

- Presentación Unidad 11Document15 pagesPresentación Unidad 11dan1dulcesNo ratings yet

- Listado Normas Subterraneas CFE - 2004Document10 pagesListado Normas Subterraneas CFE - 2004Jesús Rodríguez100% (1)

- Especificaciones TecnicasDocument2 pagesEspecificaciones TecnicasLlxNelsonxllCutimboNo ratings yet

- Ficha Técnica Unidad Odontológica Wodo MilleDocument3 pagesFicha Técnica Unidad Odontológica Wodo MilleDentales MarketNo ratings yet

- DS W P15B MiniDocument2 pagesDS W P15B MiniCarmen Rosa Mamani HerguetaNo ratings yet

- Actividad 4 Identificar Construcciones Sostenibles en Un Contexto Real Desde Una Perspectiva AmbientalDocument8 pagesActividad 4 Identificar Construcciones Sostenibles en Un Contexto Real Desde Una Perspectiva AmbientalLecastiblanco CastiblancoNo ratings yet

- Ciclo AtkinsonDocument2 pagesCiclo AtkinsonPaulNo ratings yet

- Parcial (Jose Bohorquez)Document14 pagesParcial (Jose Bohorquez)david80147179100% (1)

- Calculo de AcometidaDocument13 pagesCalculo de AcometidaadictosradioNo ratings yet

- Estudio de Mercado de Ladrilleras Artesanales Del Departamento de CochabambaDocument60 pagesEstudio de Mercado de Ladrilleras Artesanales Del Departamento de CochabambageovanaNo ratings yet

- Evaluación AbiDocument7 pagesEvaluación AbiNelson David de la CruzNo ratings yet

- Trabajo 1Document9 pagesTrabajo 1Anonymous alzR2b1pqNo ratings yet

- Evaluación Diagnóstica de Química 1Document2 pagesEvaluación Diagnóstica de Química 1cesarNo ratings yet

- Práctica de Inyecc. DieselDocument12 pagesPráctica de Inyecc. DieselEdisonVidalNo ratings yet

- Sistemas Flex Unido - MergedDocument316 pagesSistemas Flex Unido - MergedauxiliarsgiilkingenieriasasNo ratings yet

- 17-Tesis Iq011 C23 PDFDocument117 pages17-Tesis Iq011 C23 PDFleonardomen_23No ratings yet

- ACA4Document12 pagesACA4La Rodadita de Rodrigo y KarinaNo ratings yet

- Inspecciones Puente Grua y ComplementosDocument77 pagesInspecciones Puente Grua y Complementosignacio andres Hernández TriviñoNo ratings yet

- Guia para Examen de Reparacion de Motor A GasolinaDocument3 pagesGuia para Examen de Reparacion de Motor A GasolinaingenierognvNo ratings yet

- 3 - La Caldera Como Elemento de Alto RiesgoDocument2 pages3 - La Caldera Como Elemento de Alto RiesgopatricioNo ratings yet

- Unidad 4 - Protección en Sistemas de Distribución 2013Document79 pagesUnidad 4 - Protección en Sistemas de Distribución 2013A Mi ManeraNo ratings yet

- 1161-Texto Del Artículo-3966-1-10-20170315Document14 pages1161-Texto Del Artículo-3966-1-10-20170315Man MoralesNo ratings yet

- Je SC Iiee 003Document2 pagesJe SC Iiee 003Juan Carlos Tello VidarteNo ratings yet

- MaquinasyE - INV. COMBUSTIBLEDocument25 pagesMaquinasyE - INV. COMBUSTIBLEMissael Olmos ContrerasNo ratings yet

- Generalidades Sobre Las Radiaciones 2008Document48 pagesGeneralidades Sobre Las Radiaciones 2008Paulina GuevaraNo ratings yet

- Unidad 01 Integrada Primer PrincipioDocument15 pagesUnidad 01 Integrada Primer PrincipioAndres ZambranoNo ratings yet