Professional Documents

Culture Documents

Elettrodeposizione Principi

Uploaded by

claudiawowOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Elettrodeposizione Principi

Uploaded by

claudiawowCopyright:

Available Formats

Il pericolo di incidenti nelle attivit galvanotecniche - Princpi

CAPITOLO 2

I PRINCIPI DELLELETTRODEPOSIZIONE

2. PREMESSA Lelettrodeposizione di metalli e leghe consiste nellelettrolisi di una soluzione acquosa i cui componenti principali sono i sali del metallo impiegato per il ricoprimento. Le soluzioni acquose di acidi, basi e di gran parte dei sali possono condurre la corrente elettrica; per giustificare questa propriet, si ammette che in soluzione acquosa tali sostanze siano dissociate in specie elettricamente cariche: i cationi (carichi positivamente) e gli anioni (carichi negativamente). Questo processo la dissociazione elettrolitica e le sostanze che vi partecipano sono note come elettroliti. Si consideri una soluzione acquosa di un elettrolita in cui sono immersi due elettrodi (Figura 2.1). Per effetto del campo elettrico generato dalla differenza di potenziale applicata tra i due elettrodi del generatore, i cationi migrano verso il polo negativo (catodo) e gli anioni verso quello positivo (anodo) e si realizza il passaggio di corrente elettrica nella soluzione. A contatto con gli elettrodi avvengono reazioni di ossido-riduzione degli ioni in soluzione con trasferimento di elettroni, rispettivamente la riduzione al catodo e lossidazione allanodo. Questo processo si chiama elettrolisi.

GENERATORE

Livello soluzione

e Me Anodo

n+

Catodo

Figura 2.1 Rappresentazione schematica di una cella elettrolitica.

21

Il pericolo di incidenti nelle attivit galvanotecniche - Princpi

2.1 APPLICAZIONI DELLELETTRODEPOSIZIONE Attribuire a uno studioso in particolare la scoperta dellelettrodeposizione e stabilire con precisione la data davvio delle applicazioni industriali difficile: allinizio dellOttocento infatti molti scienziati di diversi Paesi europei si sono dedicati a ricerche in questo campo. Alcuni anni dopo gli esperimenti di Alessandro Volta (1780) e di Luigi Galvani (1791), un allievo del primo, Carlo Brugnatelli, pubblica a Pavia nel 1803 la descrizione di un procedimento elettrochimico per la doratura degli oggetti dargento e negli anni successivi compie studi sulla deposizione di altri metalli e leghe, intravedendo le possibili applicazioni industriali di tali scoperte: Brugnatelli perci si pu considerare come uno tra i primi scopritori della galvanostegia. Nel 1836 John Frederic Daniell osserva la formazione di un deposito metallico allinterno della pila a base di solfato di rame: il polo negativo della pila si ricopre uniformemente di un sottile strato di rame che riproduce con esattezza la forma della superficie dellelettrodo. Studiando i fenomeni osservati da Daniell, nel 1838 Moritz Hermann von Jacobi scopre la possibilit di ottenere perfette riproduzioni di rame di oggetti anche non metallici, ad esempio di gesso o di gomma, a partire da matrici in negativo: le parti in rilievo della matrice sono riprodotte in negativo e viceversa. Nel corso delle ricerche, Jacobi ribadisce che i risultati migliori si ottengono separando il bagno galvanico dal generatore di corrente elettrica e scopre il principio dellanodo solubile, dando lavvio a una serie di applicazioni che preludono alla moderna galvanoplastica. A partire dalla seconda met dellOttocento, lelettrodeposizione trova nuove possibilit di sviluppo, grazie allimpiego dei generatori di corrente continua di tipo elettromagnetico in alternativa a quelli elettrochimici e allintroduzione di una strumentazione pi sofisticata. Dai primi processi di elettrodeposizione dei soli metalli nobili, si passa cos a quelli di metalli di uso pi generale, come ad esempio nichel, ferro e zinco. Nella cella elettrolitica gli oggetti da ricoprire sono collegati al polo negativo di una sorgente di corrente continua e costituiscono il catodo, mentre lanodo collegato al polo positivo e chiude il circuito elettrico. I cationi metallici liberi in soluzione si scaricano sulla superficie del catodo, ossia acquistano un numero di elettroni pari alla propria carica positiva, secondo la seguente reazione elettrochimica:

M n+ + ne M

La scarica del catione metallico, con conseguente deposizione del metallo allo stato elementare cristallino, non lunico processo catodico possibile, poich avviene sempre in competizione con la scarica degli ioni H+, da cui si ottiene lo sviluppo di idrogeno gassoso. Ad esempio, nel corso della deposizione del rame dai bagni di cianuri, lo sviluppo didrogeno notevole e il rendimento elettrolitico, definito dal rapporto tra il quantitativo di metallo effettivamente depositato e quello teorico, pari a circa il 70%. Generalmente nei bagni di cromatura il rendimento elettrolitico non supera il 20%: in questo caso la maggior parte della corrente fornita per l'elettrolisi consumata dal notevole sviluppo di idrogeno gassoso, anzich essere utilizzata per la deposizione del cromo metallico. La reazione complessiva di sviluppo di idrogeno gassoso : 2H + + 2e H 2 2H 2 O + 2e 2OH - + H 2

22

(in soluzione acida) (in soluzione basica)

Il pericolo di incidenti nelle attivit galvanotecniche - Princpi

Lidrogeno che si sviluppa nel corso dellelettrolisi di soluzioni acquose ha effetti negativi sulla morfologia dello strato depositato, potendo causare spugnosit e difetti di superficie, con conseguenze negative sulle propriet estetiche, meccaniche e di resistenza alla corrosione. Lanodo pu essere solubile oppure insolubile nel mezzo elettrolitico: il primo tipo rifornisce la soluzione di ioni positivi, mentre quello insolubile riceve gli elettroni dalla soluzione elettrolitica. Generalmente lanodo costituito da lastre o barre del metallo che si desidera depositare (Figura 2.2) e durante lelettrolisi si consuma per rifornire la soluzione degli ioni che si scaricano sul catodo. In questo caso la reazione anodica quindi la dissoluzione del metallo:

M M n + + ne

In alcuni processi, come ad esempio quelli di cromatura, simpiegano anodi che non sono solubili nel bagno galvanico, per cui periodicamente nel corso dellelettrolisi necessario reintegrare i cationi metallici che si sono scaricati aggiungendo alla soluzione i sali opportuni. In questo caso la reazione anodica dipende dalla composizione della soluzione elettrolitica e pu essere di vario tipo; ad esempio nelle soluzioni di cianuri pu avvenire lossidazione dei CN-: 2OH - + CN - CNO - + H 2 O + 2e

Figura 2.2 Vasche di argentatura con anodi solubili. In generale pi economico lutilizzo di anodi consumabili, mentre quelli insolubili sono usati esclusivamente in alcuni tipi di bagni; ad esempio per la deposizione del cromo si utilizzano anodi di piombo o di leghe piombo-antimonio e per quella delloro simpiegano anodi di acciaio inox. La struttura cristallina del deposito, che influisce sulle propriet meccaniche e fisiche delloggetto, come la durezza superficiale e la lucentezza, influenzata dalla composizione e concentrazione dellelettrolita e dalle condizioni operative, come la densit di corrente, la

23

Il pericolo di incidenti nelle attivit galvanotecniche - Princpi

temperatura e lagitazione del bagno galvanico. Linfluenza di ciascun fattore va considerata in concomitanza con lazione degli altri, poich spesso questi interagiscono. Non scopo del presente lavoro la trattazione pi estesa dei principi teorici dell'elettrodeposizione relativamente ai potenziali di elettrodo, alle sovratensioni di scarica e alle reazioni elettrochimiche che hanno luogo agli elettrodi. Per un approfondimento dell'argomento si rimanda alla specifica letteratura scientifica 2.2 PROPRIET DEI BAGNI GALVANICI 2.2.1 Bagni di cianuri Come si detto, il ruolo dei cianuri quello di mantenere in soluzione acquosa e in concentrazione ottimale, sotto forma di ioni complessi, i cationi del metallo da depositare. Comunemente, un bagno galvanico contiene i seguenti costituenti:

q q q q q q

un composto da cui si forma per dissociazione il catione che si scarica al catodo; un elettrolita che aumenta la conducibilit elettrica della soluzione; additivi che facilitano la dissoluzione degli anodi; additivi che migliorano le caratteristiche dello strato depositato; sostanze per tamponare la soluzione intorno a un valore di pH predeterminato; tensioattivi per diminuire la quantit di vapori emessi dalle soluzioni.

Si gi ricordato che in acqua pura i cianuri dei metalli pesanti, come ad esempio largento, hanno una solubilit relativamente modesta. La solubilit aumenta notevolmente nelle soluzioni acquose dei cianuri alcalini: ad esempio, in 100 grammi di acqua si sciolgono meno di 2 grammi di Cd(CN)2, ma pi di 70 grammi di KCN. Per questo motivo, i cianuri di sodio e di potassio sono tra i costituenti fondamentali dei bagni galvanici. Nella discussione riguardo alla composizione dei bagni di cianuri, opportuno precisare alcune definizioni a cui si far riferimento [Thompson M.R., 1941].

q

q q

q q

Il contenuto totale di cianuri la concentrazione totale di ioni CN- che si pu determinare analiticamente, ad esempio aggiungendo acido cloridrico alla soluzione, assorbendo lHCN liberato in una soluzione di NaOH e titolando questultima con AgNO3 standard. Il contenuto totale di cianuri alcalini la concentrazione totale dei cianuri alcalini, siano essi combinati come complessi con cationi metallici, siano essi liberi. Il contenuto totale di cianuri alcalini combinati la concentrazione totale dei cianuri alcalini combinati con un catione metallico per formare uno o pi complessi in soluzione. Il contenuto totale di cianuri alcalini liberi definito come la differenza tra il contenuto totale di cianuri alcalini e quello di cianuri alcalini combinati. Il rapporto tra cianuri definito come il rapporto tra il contenuto totale di cianuri e la concentrazione del cianuro del metallo considerato.

Per esempio, in una soluzione contenente 1 mole di Na2Zn(CN)4 e 1 mole di NaCN, il contenuto totale di cianuri 5M, quello totale di cianuri alcalini 3M, quello totale di cianuri alcalini combinati 2M, quello totale di cianuri alcalini non combinati 1M, il rapporto tra cianuri 3.

24

Il pericolo di incidenti nelle attivit galvanotecniche - Princpi

I cianuri pi semplici, come ad esempio il cianuro di sodio, quello di potassio e quello di calcio, si possono rappresentare con una formula del tipo M(CN)n, essendo M il metallo e n il numero di ioni CN- ad esso coordinati. In soluzione acquosa sono parzialmente dissociati secondo la: M(CN) n M + + n CN Esistono anche cianuri pi complessi, del tipo AmM(CN)n, essendo A un metallo alcalino e M uno di transizione. In questo caso la reazione di dissociazione in soluzione acquosa : A m M (CN) n m A + + [M (CN) n ]m e lanione formatosi pu dare luogo a una dissociazione ulteriore:

[M (CN) n ]m - pCN - + [M (CN) n ](m - p) In soluzione acquosa, lo ione cianuro subisce la reazione di idrolisi:

CN - + H 2 O HCN + OH -

da cui si forma acido cianidrico (HCN), un acido debole solo parzialmente dissociato. A causa dellequilibrio di idrolisi, la soluzione acquosa di cianuri ha un pH basico e laggiunta di acidi, che dissociandosi liberano ioni H+, pu comportare il pericoloso sviluppo di emissioni gassose di HCN, secondo la reazione:

CN - + H + HCN

Per determinare una relazione precisa tra la composizione e le propriet del bagno, necessario stabilire quale sia il meccanismo effettivo di deposizione. Nel caso delle soluzioni acquose di cianuri, sono state proposte numerose teorie, la cui conferma attraverso lindagine sperimentale presenta particolari difficolt per ci che riguarda la determinazione delle costanti degli equilibri di dissociazione. In generale si pu affermare che:

q q

I metalli che con gli ioni CN- formano complessi con un basso numero di coordinazione hanno tendenza a depositarsi pi rapidamente. Laggiunta di cianuri alcalini, cio un incremento del rapporto tra cianuri, provoca una diminuzione della concentrazione dei cationi metallici liberi in soluzione e, se lo stato di ossidazione del metallo lo permette, promuove la formazione di complessi a pi alto numero di coordinazione. A causa della reazione di idrolisi dello ione cianuro, per il principio dellequilibrio mobile, laggiunta di ioni CN- provoca lo spostamento del pH verso valori maggiormente alcalini, a cui corrisponde lincremento del potenziale di equilibrio per la scarica dello ione H+ (alla temperatura di 25C, allincremento di una unit di pH corrisponde un aumento del potenziale di equilibrio dellidrogeno di 59 mV). La diminuzione dellefficienza catodica che consegue allincremento del rapporto tra cianuri sensibile nel caso della deposizione del rame, ma poco apprezzabile nel caso dellargento, avendo questultimo un potenziale standard pi nobile nei confronti dellidrogeno, rispetto al rame.

25

Il pericolo di incidenti nelle attivit galvanotecniche - Princpi

Laumento del pH provoca anche una diminuzione del potenziale reversibile dellossigeno e perci riduce lefficienza anodica per un metallo non anfotero come il rame, mentre la migliora per uno il cui comportamento anfotero, come lo zinco.

2.2.2 Bagni di cromatura Generalmente i bagni di cromatura sono preparati sciogliendo in acqua l'anidride cromica; in soluzione acquosa il cromo si trova come acido cromico H2CrO4 e come acido dicromico H2Cr2O7 e d origine ai seguenti equilibri elettrochimici, nei quali si trova sempre allo stato esavalente, il pi pericoloso. CrO3 + H2O H2CrO4 HCrO42 HCrO4 H2CrO4 H+ + HCrO4 H+ + CrO42 H2O + Cr2O72-

I bagni galvanici usati per la cromatura si dividono in due categorie: decorativi, quando lobiettivo del trattamento migliorare lestetica con lelettrodeposizione di uno strato molto sottile di cromo; funzionali a spessore, quando questultima una caratteristica marginale rispetto ad altre propriet, come ad esempio la resistenza allabrasione, alla corrosione e alle alte temperature, che uno strato di cromo, generalmente meno sottile di quello con funzione esclusivamente decorativa, pu conferire a un particolare meccanico, come ad esempio rulli e cilindri da stampa, pistoni per motori a combustione interna, stampi per materie plastiche. Per entrambe le categorie del bagno, sia decorativi, sia funzionali a spessore, si possono usare elettroliti a base di cromo esavalente oppure trivalente. Storicamente, a partire dalla seconda met dellOttocento, si sono affermati i primi, poich presentano sensibili vantaggi rispetto a quelli che utilizzano cromo trivalente: costi inferiori, minore sensibilit alle variazioni delle condizioni di processo, ridotta microporosit superficiale. Inoltre il processo pu essere svolto con continuit e senza interruzioni: nei bagni di cromo trivalente infatti durante lelettrolisi si forma cromo esavalente, che pregiudica la qualit del deposito, obbligando perci a fermate periodiche della produzione per la sua rimozione. Il cromo esavalente tuttavia, a seguito di inalazione prolungata, ha spiccata attivit cancerogena nei confronti delluomo e una tossicit nettamente superiore allo ione trivalente, anche per lambiente acquatico. Per questo motivo, per la tutela della sicurezza e della salute dei lavoratori e per la protezione dellambiente, i processi che utilizzano il cromo trivalente hanno iniziato ad essere impiegati in sostituzione di quello esavalente, in particolare per i trattamenti di tipo decorativo. Gli anodi impiegati nelle vasche di elettrodeposizione sono insolubili, di piombo oppure di grafite, e lefficienza catodica piuttosto bassa, poich non supera il 20%: oltre l80% della corrente di elettrolisi perci consumato per decomporre lacqua in ossigeno e idrogeno gassosi, il cui intenso gorgogliamento attraverso il bagno provoca la formazione di ingenti nebbie e vapori che trascinano finissime goccioline di soluzioni di cromo, che devono essere abbattute e rimosse da parte dellimpianto di trattamento dellaria aspirata al di sopra delle vasche.

26

Il pericolo di incidenti nelle attivit galvanotecniche - Princpi

2.3 OBIETTIVI E IMPIEGHI Lelettrodeposizione consente di realizzare una notevole economia utilizzando materiali poco nobili e migliorandone le propriet; infatti, con un trattamento superficiale opportuno, trasforma materiali poco costosi, meccanicamente, chimicamente o esteticamente inadeguati alle condizioni di esercizio, in beni di vasto consumo. Le applicazioni principali sono riportate sinteticamente in Tabella 2.1. I trattamenti galvanici sono effettuati per diversi obiettivi, tra cui protezione contro la corrosione atmosferica, miglioramento delle caratteristiche estetiche e di durezza superficiale. Protezione contro la corrosione atmosferica Se non sono necessari effetti decorativi particolari, per proteggere il ferro si utilizzano rivestimenti di zinco o di cadmio: la zincatura il metodo pi economico, mentre la cadmiatura impiegata per applicazioni speciali, come ad esempio particolari di organi di macchine in movimento. La cadmiatura si esegue solo per via elettrolitica, mentre la zincatura elettrolitica meno importante di quella per immersione nel metallo fuso. Rivestimenti decorativi Rame, ottone, bronzo, cromo, argento e oro sono i materiali utilizzati pi comunemente: in generale i depositi che si ottengono sono molto sottili e comunque lo spessore calcolato in base a criteri di prevista usura del materiale e di necessit di resistere contemporaneamente anche alla corrosione. Miglioramento della durezza e della resistenza allabrasione Per le superfici soggette a carichi mobili, come ad esempio lastre e rulli per stampa, si pu utilizzare un rivestimento in cromo, senza realizzarle con leghe speciali o applicarvi un riporto di materiale duro.

Tabella 2.1 Principali applicazioni dei metalli depositati elettroliticamente Metallo Zinco e cadmio Rame Argento e oro Cromo Stagno Nichel Applicazioni Rivestimenti protettivi dellacciaio. Rivestimenti decorativi per beni di largo consumo, trattamento preliminare per cromatura e nichelatura, contatti elettrici e circuiti stampati per l'elettronica Rivestimenti decorativi per specchi e superfici riflettenti, contatti elettrici. Rivestimenti decorativi e protettivi nellindustria metalmeccanica e automobilistica. Rivestimenti protettivi di scatolame impiegato nellindustria alimentare e contatti elettrici e circuiti stampati per l'elettronica. Rivestimenti protettivi e decorativi, trattamento preliminare alla cromatura e circuiti stampati per l'elettronica

Nel seguito sono descritti la composizione standard dei bagni e alcuni parametri operativi, come temperatura, pH, densit di corrente e tensione applicata agli elettrodi per i principali trattamenti di elettrodeposizione che impiegano sali di cianuro e anidride cromica [Bertorelle E., 1974].

27

Il pericolo di incidenti nelle attivit galvanotecniche - Princpi

2.3.1 Zinco e Cadmio La zincatura importantissima per la protezione dei materiali ferrosi contro la corrosione atmosferica. Il costituente principale di questo tipo di bagni galvanici il cianuro doppio di sodio e zinco Na2Zn(CN)4, oppure quello di potassio, che si formano in soluzione acquosa per reazione tra il cianuro di zinco Zn(CN)2 e quello di sodio oppure di potassio. Altri componenti dei bagni sono lo zincato sodico Na2ZnO2, lidrossido e il carbonato di sodio. In Tabella 2.2 e in Tabella 2.3 si riportano alcune concentrazioni tipiche dei bagni di zincatura.

Tabella 2.2 Bagno per la zincatura Composizione: Ossido di zinco, ZnO Cianuro di sodio, NaCN Idrossido di sodio, NaOH Temperatura: Densit di corrente: Efficienza catodica: 20 40 g/l 60 120 g/l 60 100 g/l 20 30 C 10 50 mA/cm 70 90 %

Tabella 2.3 Bagno per la zincatura Composizione: Cianuro di zinco, Zn(CN)2 Cianuro di sodio, NaCN Idrossido di sodio, NaOH Temperatura: Densit di corrente: Tensione applicata: 60 90 g/l 20 75 g/l 60 100 g/l 30 70 C 20 mA/cm 34V

Per le propriet estetiche, il cadmio pu anche essere impiegato in alternativa allargento. I componenti principali dei bagni al cianuro sono i complessi con il cadmio, cianuri di sodio e di potassio liberi, idrossido di sodio oppure di potassio (Tabella 2.4).

Tabella 2.4 Bagno per la cadmiatura Composizione: Cianuro di sodio, NaCN Cianuro di cadmio, Cd(CN)2 Temperatura: Densit di corrente: Efficienza catodica: 80 120 g/l 40 50 g/l 20C 25 50 mA/cm 85 95%

2.3.2 Rame Oltre che come trattamento di finitura della superficie, la ramatura molto importante per la protezione dei materiali ferrosi; in questo caso, infatti, il rame non fornisce un rivestimento protettivo fine a se stesso, poich la protezione del rame elettrodepositato sul ferro di tipo catodico (cio, in una pila Fe-Cu, il ferro si comporta da anodo solubile), ma costituisce un ottimo strato intermedio per una successiva nichelatura, zincatura oppure argentatura. Infatti, affinch il metallo depositato aderisca tenacemente al supporto, necessario che i due formino tra loro uno strato sottilissimo di lega del tipo a cristalli misti; quando ci non

28

Il pericolo di incidenti nelle attivit galvanotecniche - Princpi

possibile, opportuno inserire un terzo metallo che formi uno strato intermedio e capace di legarsi con entrambi: questo il motivo dellutilit di una ramatura preventiva del supporto, soprattutto nel caso della nichelatura. La Tabella 2.5 si riferisce a un bagno comune, la Tabella 2.6 a uno pi concentrato. Trascurando alcuni additivi, nel caso dei bagni al cianuro, i costituenti principali della soluzione elettrolitica per la ramatura sono il cianuro complesso di rame e sodio, che si forma dal cianuro rameoso per aggiunta di cianuro di sodio, il cianuro di sodio e il carbonato di sodio. Il rame pu essere depositato elettrochimicamente da soluzioni rameiche (in cui si trova allo stato bivalente) oppure rameose (in cui si trova allo stato monovalente). Nel primo caso si utilizzano i bagni acidi al solfato, nel secondo quelli alcalini al cianuro. In questultimo caso, si deve considerare presente in forma preponderante il cianuro complesso di rame e sodio Na2Cu(CN)3, che si forma per reazione tra il cianuro di rame, CuCN, e quello di sodio, NaCN; il rendimento di corrente nelle soluzioni acide vicino al 100%, mentre quello dei bagni alcalini al cianuro alla temperatura ambiente oscilla tra il 50% e il 70%, a causa dei rilevanti fenomeni di polarizzazione, ma pu tendere al 100% se si aumentano la temperatura e la concentrazione dei cianuri. La maggior parte delle soluzioni rameiche acide non pu essere utilizzata per lacciaio, poich su di esso il rame si depositerebbe per semplice spostamento chimico, quindi in una forma poco aderente al supporto. Spesso perci si usano i bagni di cianuri per produrre un primo strato molto sottile e ben aderente, poi si continua e si conclude lelettrodeposizione con i bagni acidi rameici, oppure con quelli rameosi concentrati al cianuro. Gli anodi comunemente usati sono in rame elettrolitico laminato, del tipo OFCH (Oxigen Free High Conductivity), dello spessore di qualche millimetro e superficie simile a quella catodica. Tra le applicazioni della ramatura galvanica, la produzione di circuiti stampati per l'elettronica ha un ruolo rilevante. Sul supporto in resina epossidica del circuito stampato sono presenti numerosi fori, su cui saranno inseriti i componenti elettronici, le cui pareti devono essere rese conduttive, in modo da realizzare il collegamento elettrico tra le facce esterne del circuito. In questo caso, la deposizione galvanica vera e propria spesso preceduta dalla "ramatura chimica" in una soluzione acquosa di formaldeide, durante la quale il rame metallico si deposita uniformemente su tutto il pannello e anche all'interno dei fori, raggiungendo lo spessore di circa un paio di micron; con la successiva operazione di elettrodeposizione, si accresce lo spessore del rame fino a circa 25 micron, assicurando la continuit elettrica tra gli strati del circuito

Tabella 2.5 Bagno comune per ramatura Composizione: Cianuro rameoso, CuCN Cianuro di potassio, KCN Carbonato di potassio, K2CO3 Temperatura: Densit di corrente: Efficienza catodica: 40 50 g/l 20 30 g/l 10 g/l 40 70 C 10 40 mA/cm 60 90 %

29

Il pericolo di incidenti nelle attivit galvanotecniche - Princpi Tabella 2.6 Bagno concentrato per ramatura Composizione: Cianuro rameoso, CuCN Cianuro di sodio, NaCN Idrossido di sodio, NaOH Temperatura: Densit di corrente: Tensione applicata: 75 g/l 90 g/l 30 g/l 60 80 C 10 100 mA/cm 14V

2.3.3 Argento e oro Le prime applicazioni a scopo decorativo dellargentatura galvanica risalgono alla prima met dellOttocento e impiegano i sali di cianuro; infatti, gli ioni CN- favoriscono la formazione di uno strato uniforme di metallo, la dissoluzione graduale degli anodi e aumentano la conducibilit elettrica della soluzione. I componenti principali delle soluzioni di argentatura sono i complessi con largento e i cianuri alcalini liberi. La concentrazione di ioni argento molto piccola, poich gli ioni Ag+ si originano soltanto per effetto della dissociazione dello ione complesso. Le soluzioni dovrebbero essere preparate preferibilmente da KCN, piuttosto che da NaCN, poich il primo pi solubile, un migliore conduttore dellelettricit e ha effetti positivi sulla cristallizzazione del metallo. I complessi possono essere ottenuti sciogliendo lAgCl oppure lAgCN, insieme con il KCN, secondo le seguenti reazioni:

AgCN + KCN KAg(CN) 2 AgCl + 2KCN KAg(CN) 2 + KCl Le soluzioni che contengono KCl hanno il vantaggio di avere una conducibilit elettrica maggiore (circa 1,8 volte superiore a quella delle soluzioni di cianuri che non contengono cloruri). In soluzione sono presenti anche dei carbonati, che si accumulano nel corso del tempo per lassorbimento della CO2 atmosferica e per la conseguente idrolisi degli ioni cianuro, e additivi, che permettono di ottenere depositi particolarmente lucidi e brillanti. Largentatura galvanica impiegata soprattutto a scopo decorativo, per la produzione di specchi a causa dellottimo potere riflettente dellargento metallico e nellindustria elettronica, per la sua eccellente conducibilit elettrica; preferibile utilizzare KCN piuttosto che NaCN, poich il primo pi solubile, conduce meglio lelettricit e ha un effetto positivo sulla cristallizzazione dellargento (Tabella 2.7). Prima del trattamento di argentatura vero e proprio, utile unoperazione di preargentatura (Tabella 2.8), della durata di pochi secondi, che consiste nellimmergere gli oggetti da ricoprire in una soluzione in cui il contenuto di ioni Ag+ liberi pi basso (silver strike) e quello di ioni CN- pi alto, rispetto ai bagni per largentatura. Questi bagni ad elevato contenuto di cianuri hanno la funzione di realizzare una deposizione preliminare dellargento per via elettrochimica sui quei metalli base come il nichel e il ferro che, precedendo largento nella serie elettrochimica degli elementi, si argenterebbero per semplice spostamento chimico, se immersi nei bagni di argentatura convenzionali, in cui la concentrazione di ioni Ag+ maggiore. Largentatura per semplice spostamento chimico non desiderata, perch originerebbe un deposito poco aderente al supporto. Generalmente, gli anodi impiegati per largentatura sono lamine di argento purissimo, di circa 1 millimetro di spessore, e hanno una superficie pari a circa i di quella degli oggetti da ricoprire. Se si opera con superfici anodiche troppo piccole, il bagno si impoverisce di ioni

30

Il pericolo di incidenti nelle attivit galvanotecniche - Princpi

argento e contemporaneamente aumenta la concentrazione di KCN, che influisce negativamente sullaspetto finale dello strato metallico depositato. In condizioni ottimali di funzionamento e di passaggio di corrente gli anodi hanno una colorazione grigio pietra, mentre appaiono neri quando la concentrazione di KCN libero scarsa e bianchi nel caso contrario. Per ci che riguarda la temperatura, questa non deve essere inferiore ai 20C, affinch i depositi formati non siano spugnosi e troppo porosi, ma non deve superare i 30C nei bagni comuni, per limitare la formazione dei carbonati.

Tabella 2.7 Bagno di argentatura Composizione: Cianuro di argento e potassio, KAg(CN)2 Cianuro di potassio, KCN Carbonato di potassio, K2CO3 Temperatura: Densit di corrente: Efficienza catodica: 40 60 g/l 80 100 g/l 15 g/l 20 30 C 3 10 mA/cm 99 %

Tabella 2.8 Bagno di preargentatura Composizione: Cianuro di argento, AgCN Cianuro di sodio, NaCN Carbonato di sodio, Na2CO3 Temperatura: Densit di corrente: Tensione applicata: 2 g/l 60 150 g/l 5 30 g/l 20 C 2 mA/cm 46V

La doratura impiegata per nobilitare oggetti ornamentali: si utilizzano rivestimenti molto sottili ma sufficientemente protettivi, che conferiscano alle superfici colorazioni particolari. Essa impiegata anche nella produzione di circuiti stampati, contatti elettrici, semiconduttori e riflettori. Gli spessori ottenuti variano da un minimo di 0,1 m, per scopi decorativo-protettivi, fino a 1000 m per oggetti elettroformati. In Tabella 2.9 si riporta una ricetta per la doratura decorativa, mentre in Tabella 2.10 quella per la doratura a spessore.

Tabella 2.9 Bagno per la doratura decorativa Composizione: Cianuro di oro e potassio, KAu(CN)2 Cianuro di potassio, KCN Carbonato di potassio, K2CO3 Temperatura: Densit di corrente: Tensione applicata: 19 g/l 12,5 g/l 10 g/l 50 80 C 1 6 mA/cm 1,5 2 V

Tabella 2.10 Bagno per la doratura a spessore Composizione: Cianuro di oro e potassio, KAu(CN)2 Cianuro di potassio, KCN Temperatura: Densit di corrente: Tensione applicata: 4 50 g/l 10 130 g/l 10 70 C 1 6 mA/cm 12V

31

Il pericolo di incidenti nelle attivit galvanotecniche - Princpi

2.3.4 Cromo Nei bagni di cromatura il quantitativo di anidride cromica pu variare tra 200 e circa 400g/l e quello di solfati (come ione SO42-) generalmente corrisponde all1% della concentrazione di anidride cromica (Tabella 2.11). Dato lelevato contenuto di acido cromico, le soluzioni hanno una notevole acidit. Oltre ai solfati e agli ioni derivanti dagli equilibri di dissociazione dell'acido cromico, un bagno galvanico per cromatura pu contenere fluoruri e altri additivi che migliorano la qualit dello strato depositato. Il grado di brillantezza delle superfici dipende dalla densit della corrente, dalla temperatura del bagno e dal rapporto tra il contenuto di anidride cromica e la concentrazione dei solfati.

Tabella 2.11 Bagno per la cromatura Composizione: Anidride cromica, CrO3 2Solfati, SO4 Temperatura: Densit di corrente: Efficienza catodica Tensione applicata: 200 400 g/l 2 4 g/l 30 50 C 80 200 mA/cm 10 20 % 36V

La preparazione dei bagni piuttosto semplice, poich sufficiente sciogliere a poco a poco gli ingredienti nella vasca; poich durante la dissoluzione dellanidride cromica si possono originare vapori tossici, si deve operare sotto aspirazione; i solfati invece, in aggiunta a quelli che accompagnano lanidride cromica a livello dimpurezze, generalmente sono aggiunti come acido solforico o solfato di cromo, in cui il cromo si trova allo stato trivalente. Trattandosi di un processo che impiega anodi insolubili, si richiede il reintegro periodico dellanidride cromica, che generalmente quotidiano. In soluzione acquosa, il cromo esavalente un energico ossidante, la cui forza dipende dal pH, che pu reagire con sostanze organiche (ad esempio le tracce di oli lubrificanti che aderiscono ai pezzi trattati), riducendosi a cromo trivalente, la cui concentrazione nel bagno perci tende ad aumentare nel tempo. Laccumulo di cromo trivalente per deve essere evitato, poich in concentrazioni eccessive pregiudica la brillantezza del deposito, e i bagni devono essere rigenerati periodicamente, mediante lossidazione per via elettrolitica. Gli anodi che si usano preferibilmente sono quelli insolubili in lega piombo-antimonio oppure piombo-stagno che esercitano unazione ossidante sul cromo trivalente ritrasformandolo in esavalente. In tabella 2.12 si confrontano le condizioni operative delle due tipologie di processo.

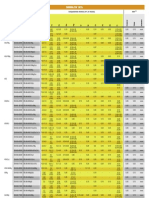

Tabella 2.12 Confronto tra le condizioni operative dei processi con cromo trivalente e esavalente Condizioni operative PH Temperatura Densit catodica Concentrazione di cromo Cromo 3+ 24 25 50 C 45 165 mA/cm 5 20 g/l Cromo 6+ >1 40 50 C 190 220 mA/cm 150 300 g/l

32

You might also like

- Domini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateFrom EverandDomini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateNo ratings yet

- Elettrotecnica | Passo dopo passo: Fondamenti, componenti & circuiti spiegati per principiantiFrom EverandElettrotecnica | Passo dopo passo: Fondamenti, componenti & circuiti spiegati per principiantiNo ratings yet

- ELETTRODEPOSIZIONEDocument5 pagesELETTRODEPOSIZIONEclaudiawow0% (1)

- Esercizi di fisica: ottica e elettromagnetismoFrom EverandEsercizi di fisica: ottica e elettromagnetismoRating: 5 out of 5 stars5/5 (1)

- Fondamenti Di Elettrochimica - MussiniDocument308 pagesFondamenti Di Elettrochimica - MussiniflexNo ratings yet

- Analisi Caratteristiche Di Sollecitazione - Casi Più ComuniDocument36 pagesAnalisi Caratteristiche Di Sollecitazione - Casi Più ComuniNventiquattro NotturnoNo ratings yet

- Progettazione Edilizia Scolastica Normativa 9788857902708Document45 pagesProgettazione Edilizia Scolastica Normativa 9788857902708Ilias ZogosNo ratings yet

- Macchine Per La Lavorazione Del LegnoDocument25 pagesMacchine Per La Lavorazione Del LegnoConan Il BarbaroNo ratings yet

- Elettropnemumatica IndustrialeDocument482 pagesElettropnemumatica IndustrialeAnonymous f3iGLjxNo ratings yet

- Floris - Lezioni Di Scienza Delle CostruzioniDocument9 pagesFloris - Lezioni Di Scienza Delle CostruzioniLeo NardoNo ratings yet

- Riassunto Tecnologia Meccanica IDocument28 pagesRiassunto Tecnologia Meccanica IEliaNo ratings yet

- TermotecnicaDocument131 pagesTermotecnicafrankbooksNo ratings yet

- Prova Di TrazioneDocument8 pagesProva Di TrazionepasqualeNo ratings yet

- AerodinamicaDocument61 pagesAerodinamicaAntonio PalombaNo ratings yet

- Elettrotecnica - AppuntiDocument259 pagesElettrotecnica - AppuntiPino SpinettiNo ratings yet

- Acciai Bonifica Ruote DentateDocument12 pagesAcciai Bonifica Ruote DentateFrancesco MastroNo ratings yet

- Esercizi Meccanica Delle Macchine PDFDocument22 pagesEsercizi Meccanica Delle Macchine PDFEdoNo ratings yet

- Verifica A Fatica Dei Cuscinetti LucaDocument4 pagesVerifica A Fatica Dei Cuscinetti LucaWilliam MoscaNo ratings yet

- Tabelle Leghe AlDocument4 pagesTabelle Leghe AlEric Cocks100% (1)

- Cemento Armato Tomo 1Document0 pagesCemento Armato Tomo 1Gezim GezimNo ratings yet

- Uni 9860Document24 pagesUni 9860Stefano Del TedescoNo ratings yet

- Analisi 2 - GobbinoDocument250 pagesAnalisi 2 - GobbinoAndrea AnnunziataNo ratings yet

- Seminario Ruote Dentate 2018-2Document60 pagesSeminario Ruote Dentate 2018-2alessandroNo ratings yet

- Dispensa MetallurgiaDocument177 pagesDispensa Metallurgiagioscorza2No ratings yet

- Criteri Per Il Calcolo Dei Plinti Con Bicchiere PDFDocument16 pagesCriteri Per Il Calcolo Dei Plinti Con Bicchiere PDFlele_33No ratings yet

- Collegamenti Bullonati e SaldatiDocument7 pagesCollegamenti Bullonati e SaldatiAlejandro CarosiNo ratings yet

- Elettrotecnica PDFDocument40 pagesElettrotecnica PDFpaolo ramozziNo ratings yet

- E.cagno, Mancini Miragliotta P.trucco - Esercizi Di Impiantistica AleDocument122 pagesE.cagno, Mancini Miragliotta P.trucco - Esercizi Di Impiantistica AleFrancesco Martinelli100% (1)

- Impianti Elettrici Parte 3Document19 pagesImpianti Elettrici Parte 3Esse Invisible100% (1)

- Slide 1 Esercizi Svolti Fatica PDFDocument38 pagesSlide 1 Esercizi Svolti Fatica PDFNicolaus Notaristefano0% (1)

- Esercizi Svolti in AulaDocument25 pagesEsercizi Svolti in AulaFlaviaDiNapoliNo ratings yet

- Motori Asincroni Per AutomazioneDocument89 pagesMotori Asincroni Per AutomazioneGiuseppe FerrariNo ratings yet

- Corso TribologiaDocument92 pagesCorso TribologiaSamuele FasciaNo ratings yet

- Imparare L'elettronica Partendo Da ZeroDocument16 pagesImparare L'elettronica Partendo Da ZeroChristianNo ratings yet

- Dispense Di Elettronica IndustrialeDocument142 pagesDispense Di Elettronica IndustrialefabioNo ratings yet

- Calcolo Ruota DentataDocument7 pagesCalcolo Ruota Dentatalmax53No ratings yet

- Principi Macchine ElettricheDocument110 pagesPrincipi Macchine ElettrichegausgausNo ratings yet

- Prescrizioni Travi in Ca NTC 2008Document4 pagesPrescrizioni Travi in Ca NTC 2008cesfaNo ratings yet

- Appunti Di Elettronica Analogica PDFDocument17 pagesAppunti Di Elettronica Analogica PDFLuckyLuke981No ratings yet

- Progetto de Simone - Graffiedi - Grossi - Okutuga - Wang1 PDFDocument83 pagesProgetto de Simone - Graffiedi - Grossi - Okutuga - Wang1 PDFnot96No ratings yet

- Formule Fisica 2Document7 pagesFormule Fisica 2Angelo Curti CanettiNo ratings yet

- Compressore Alternativo MonostadioDocument13 pagesCompressore Alternativo MonostadioPopa PetronelaNo ratings yet

- Dispensa 1Document16 pagesDispensa 1Diogene Istocasto100% (1)

- FonderiaDocument172 pagesFonderiaLo SpaccacoglioniNo ratings yet

- Regola Delle Fasi o Regola Della Varianza Di Gibbs Con Esempi Svolti e Commentati - ChimicamoDocument5 pagesRegola Delle Fasi o Regola Della Varianza Di Gibbs Con Esempi Svolti e Commentati - ChimicamoVale MilesNo ratings yet

- Impianti Termotecnici - Volume 3 NoDocument407 pagesImpianti Termotecnici - Volume 3 NoAlessandro Zamboni100% (1)

- Manuale Macchine Elettriche 4.1Document30 pagesManuale Macchine Elettriche 4.1alessandro100% (1)

- Corrente AlternataDocument28 pagesCorrente AlternataCenci SimoneNo ratings yet

- Introduzione A MatlabDocument48 pagesIntroduzione A MatlabStefano LenciNo ratings yet

- Lezione Su Profili in AcciaioDocument47 pagesLezione Su Profili in AcciaioGiulia AnneseNo ratings yet

- LibriDocument1 pageLibriStefano BramanteNo ratings yet

- STRADE Relazione TecnicaDocument23 pagesSTRADE Relazione TecnicaFilippoNo ratings yet

- Tecnica ProduzioneDocument125 pagesTecnica Produzioneantoniog68100% (1)

- AA - Vv. - Corso Di ElettronicaDocument591 pagesAA - Vv. - Corso Di ElettronicapagellaNo ratings yet

- Lezioni Di MetallurgiaDocument340 pagesLezioni Di MetallurgiaFrancesco ArtibaniNo ratings yet

- Il Manuale Uso e Manutenzione Delle MacchineDocument20 pagesIl Manuale Uso e Manutenzione Delle Macchineing_pm_taNo ratings yet

- Unioni BullonateDocument16 pagesUnioni BullonateFabioNo ratings yet

- Esercizi di fisica per licei: fluidodinamica e termodinamicaFrom EverandEsercizi di fisica per licei: fluidodinamica e termodinamicaRating: 5 out of 5 stars5/5 (1)