Professional Documents

Culture Documents

Modul 6 Acc Amiin

Uploaded by

Hariz SetyawanOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Modul 6 Acc Amiin

Uploaded by

Hariz SetyawanCopyright:

Available Formats

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

BAB I PENDAHULUAN

1.1

Latar Belakang Kepercayaan konsumen terhadap suatu produk adalah yang hal yang utama. Bila

kepercayaan konsumen telah didapatkan maka perusahaan akan dapat dengan mudah untuk mencapai tujuannya yaitu memaksimumkan keuntungan dan memenuhi kebutuhan konsumen. Untuk mendapat kepercayaan konsumen maka kualitas produk harus baik. Pengendalian kualitas dan mutu barang yang dihasilkan oleh sebuah perusahaan merupakan faktor yang sangat penting untuk dapat tetap bersaing di pasar konsumen, di mana dewasa ini kualitas telah menjadi parameter bahwa suatu produk layak dikonsumsi. Oleh karena itu, setiap perusahaan harus selalu mengendalikan proses produksi yang dimilikinya agar kualitas produk yang dihasilkan tetap terkendali. Ini berarti bahwa proses produksi harus stabil dan mampu beroperasi sedemikian hingga semua produk yang dihasilkan sesuai dengan spesifikasi yang diinginkan. Pengendalian mutu dalam dunia industri juga digunakan sebagai alat manajeman dengan mengamati, menilai, dan membandingkan sifat-sifat penting suatu produk dengan suatu bentuk baku. Hasil pengukuran yang dipakai untuk menentukan kualitas barang, nilainya dapat berubah-ubah dari satu produk ke produk yang lain pada item yang sama meskipun kondisi proses produksi dapat diusahakan sama. Dengan demikian timbullah suatu variasi kualitas. Ciri khusus dari proses produksi yang bekerja dalam keadaan terkendali adalah menghasilkan produk yang dapat diterima untuk periode yang relatif panjang. Tapi kadang-kadang sebab-sebab terduga akan terjadi secara random yang akan mengakibatkan pergeseran ke keadaan yang tidak terkendali sehingga sebagian prosuk hasil proses itu tidak memenuhi persyaratan. Tujuan utama dari pengendalian kualitas statistik adalah menyidik dengan cepat terjadinya sebab-sebab terduga atau pergeseran proses sehingga tindakan pencegahan dapat dilakukan sebelum banyak unit barang yang tidak sesuai spesifikasi diproduksi.

Program Studi Teknik Industri Universitas Diponegoro 2012

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Tujuan akhir dari pengendalian proses atau pengendalian kualitas adalah untuk mengeliminir variabilitas dalam proses. Pada modul ini pengendalian kualitas di titik beratkan pada statistical quality control yaitu dengan menggunakan peta kendali yang ada untuk tiap komponen tamiya,dan penentuan biaya kualitas dari tamiya.

1.2 1. 2. 3. 4.

Perumusan Masalah Apa kegunaan dari acceptence sampling untuk pengndalian kualitas? Apa kegunaan dari seven tools untuk pengendalian kualitas? Apa Fungsi Peta kendali dalam pengendalian kualitas? Apa kegunaan dari biaya kualitas?

1.3

Tujuan Penulisan Tujuan yang ingin dicapai dalam penulisan laporan ini adalah:

1.

Menentukan kebijakan kualitas produk perusahaan dengan mengggunakan Acceptence Sampling.

2.

Dapat mengetahui tingkat kecacatan tiap produk dengan menggunakan Seven Tools.

3. 4.

Mampu Melakukan Perhitungan pengendalian kualitas dengan Peta Kendali. Menentukan Biaya kualitas dari produksi Tamiya tiap tahun.

1.4

Batasan dan Asumsi Pada praktikum kali ini masalah dibatasi hanya pada pengendalian

kualitas.Berikut adalah batasan dan asumsinya : 1. Data yang di gunakan berasal dari data laporan jumlah inspeksi raw material dan finish produk. 2. Peta kendali pengolahan data dengan menggunakan peta kendali Variabel (Xbar dan MR) dan peta kendali atribut (U,u,P,np,C). 3. Seven tools yang di gunakan pada penulisan laporan ini ada 4 tool yaitu lembar pengamatan, Grafik Kendali, Diagram pareto, dan Diagram tulang ikan.

Program Studi Teknik Industri Universitas Diponegoro 2012

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

4.

Asumsi yang dipakai oleh PT Indonesia Tamiya Motor diambil telah mewakili populasi.

adalah sampel yang

1.5

Sistematika Penulisan Sistematika penulisan laporan praktikum ini adalah sebagai berikut :

BAB I

PENDAHULUAN Bab ini membahas mengenai latar belakang, perumusan masalah, tujuan penulisan, batasan dan asumsi, sistematika penulisan.

BAB II

TINJAUAN PUSTAKA Bab ini membahas mengenai dasar-dasar teori yang dijadikan sebagai pedoman sesuai dengan bidang kajian yang diambil dalam pelaksanaan pengolahan dan analisis data.

BAB III

PENGUMPULAN DAN PENGOLAHAN DATA Bab ini membahas mengenai pengumpulan data yaitu data variabel dan data atribut serta pengolahan dari data yang sudah didapat.

BAB IV

ANALISIS Bab ini membahas mengenai metodologi penelitian, pengolahan data dan analisis terhadap pengolahan data yang sudah berbentuk grafik, baik itu berupa grafik untuk parameter variabel yang terdiri dari grafik kendali variabel x dan S dan parameter sifat yang terdiri dari grafik kendali sifat P dan NP serta c dan u .

BAB V

PENUTUP Bab ini membahas mengenai kesimpulan dari laporan yang telah dibuat atau hasil-hasil akhir dari analisa yang telah dilakukan pada bab terdahulu dan memberikan usulan serta saran.

Program Studi Teknik Industri Universitas Diponegoro 2012

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

BAB II TINJAUAN PUSTAKA

2.1

Definisi Kualitas Istilah kualitas memerlukan tanggapan secara hati-hati dan memerlukan penafsiran

yang cermat. Faktor utama yang menentukan kinerja suatu perusahaan adalah kualitas produk yang dihasilkan. Produk yang berkualitas adalah produk yang sesuai dengan apa yang diinginkan konsumennya. Oleh karena itu perusahaan perlu mengenal konsumen/pelanggannya dan mengetahui kebutuhan dan keinginan pelanggan. Ada banyak sekali definisi dan pengertian kualitas, yang sebenarnya memiliki esensi yang sama. Kualitas menurut beberapa ahli yang banyak dikenal antara lain: Juran (1962): kualitas adalah kesesuaian dengan tujuan dan manfaatnya. Crosby (1979): kualitas adalah kesesuaian dengan kebutuhan yang meliputi availability, delivery, reliability, maintainability, dan cost effectiveness. Deming (1982): kualitas harus bertujuan memenuhi kebutuhan pelanggan sekarang dan di masa datang. Feigenbaum (1991): kualitas merupakan keseluruhan karakteristik produk yang meliputi marketing, engineering, manufacture, dan maintenance, dalam mana produk tersebut dalam pemakaiannya akan sesuai dengan kebutuhan dan harapan pelanggan. Scherkenbach (1991): kualitas ditentukan oleh pelanggan; pelanggan

menginginkan produk yang sesuai dengan kebutuhan dan harapannya pada suatu tingkat harga tertentu yang menunjukkan nilai produk tersebut. Elliot (1993): kualitas adalah sesuatu yang berbeda untuk orang yang berbeda dan tergantung pada waktu dan tempat, atau dikatakan sesuai tujuan. Perbendaharaan istilah ISO 8402 dan dari Standar Nasional Indonesia (SNI 198402-1991), kualitas adalah keseluruhan ciri dan karakteristik produk yang kemampuannya dapat memuaskan kebutuhan, baik yang dinyatakan secara tegas maupun tersamar. Istilah kebutuhan diartikan sebagai spesifikasi yang tercantum

Program Studi Teknik Industri Universitas Diponegoro 2012

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

dalam kontrak maupun kriteria-kriteria yang harus didefinisikan terlebih dahulu (conformance to requirement). Vincent (2006): Kualitas adalah sesuatu yang mampu memenuhi keinginan atau kebutuhan pelanggan (meeting the needs of customers). Kualitas juga dapat

diartikan sebagai segala sesuatu yang menentukan kepuasan pelanggan dan upaya perubahan ke arah perbaikan terus-menerus sehingga dikenal istilah Q-MATCH (Quality = Meets Agreed Terms and Changes) Kualitas memerlukan suatu proses perbaikan terus-menerus (continous

improvement process) yang dapat diukur, baik secara individual, organisasi, korporasi, dan tujuan kerja nasional. Konsep kualitas harus bersifat menyeluruh, baik produk maupun prosesnya. Kualitas produk meliputi kualitas bahan baku dan barang jadi., sedangkan kualitas proses meliputi segala sesuatu yang berhubungan dengan proses produksi, baik manufaktur maupun jasa. Pengendalian kualitas umumnya didefinisikan sebagai suatu sistem yang biasanya mempertahankan tingkat kualitas suatu produk atau jasa. Pengendalian kualitas ini dilakukan dalam upaya untuk meningkatkan rasa percaya konsumen terhadap produk atau jasa yang dihasilkan oleh perusahaan, tujuan jangka panjangnya adalah untuk perkembangan perusahaan tersebut masa datang. Kualitas dibagi menjadi 2 yaitu: Kualitas rancangan adalah semua barang dan jasa yang dihasilkan dalam berbagai tingkat kualitas, Kualitas kecocokan adalah seberapa baik produk tersebut sesuai dengan spesifikasi dan kelonggaran yang disyaratkan oleh rancangan tersebut. Sedangkan pengendalian kualitas adalah aktivitas keteknikan dan manajemen dimana dengan aktivitas itu kita bisa mengukur ciri-ciri kualitas produk, membandingkannya dengan spesifikasi atau persyaratan, dan bisa mengambil tindakan pemulihan yang sesuai apabila ada perbedaan antara penampilan yang sebenarnya dengan yang standar. (Douglas.1995:3)

Program Studi Teknik Industri Universitas Diponegoro 2012

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Beberapa

jenis dari karakteristik kualitas ini bisa dibentuk yaitu misalnya

karakteristik struktur disusun oleh bentuk produk, kekuatan menahan beban, berat dan lain-lain. Untuk karakteristik sensor, elemen penyusunnya yaitu keindahan model produk, tekstur produk, unsur estetik produk dan lain-lain. Sedangkan untuk karakteristik berdasar waktu yaitu mengenai jaminan, layanan purna jual, keandalan dan kemudahan dalam perawatan. Karakteristik kualitas dapat digolongkan menjadi dua kelompok utama, yaitu: a. Karakteristik variable Merupakan karakteristik yang dapat diukur dan diwujudkan dengan skala numerik. Contoh: panjang kursi (mm), tebal sandaran kursi (mm), Diameter dari lubang (pada desain furniture) dalam millimeter b. Karakteristik atribut (sifat) Jika karakteristik itu dapat diklasifikasikan, apakah termasuk kesesuaian atau ketidaksesuaian untuk memenuhi permintaan spesifikasi. Tidak bisa digunakan skala numerik. Untuk pernyataan atribut maka kita tidak bisa menggunakan skala numerik melainkan diekspresikan dengan atribut. Contoh: warna kayu assembling yang termasuk diterima atau tidak, hasil sanding dan hal lainnya yang termasuk atribut.

2.2

Konsep Kualitas Definisi Manajemen Kualitas Satu cara meningkatkan kinerja secara terus-menerus (continuously performance

improvement) pada setiap level operasi proses, dalam setiap area fungsional suatu organisasi, dengan menggunakan semua sumberdaya manusia dan modal yang tersedia Definisi Perencanaan Kualitas Penetapan dan pengembangan tujuan dan kebutuhan untuk kualitas serta penerapan sistem kualitas. Melibatkan beberapa aktivitas antara lain: 1. 2. 3. Mengidentifikasi pelanggan Mengidentifikasi kebutuhan pelanggan Menciptakan keistimewaan produk yang dapat memenuhi kebutuhan pelanggan

Program Studi Teknik Industri Universitas Diponegoro 2012

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

4.

Menciptakan proses yang mampu menghasilkan keistimewaan produk dibawah kondisi operasioanl yang ada

5.

Mentransfer/mengalihkan proses ke operasional Definisi Pengendalian Kualitas Teknik-teknik dan aktivitas operasional yang digunakan untuk memenuhi

persyaratan kualitas. Melibatkan beberapa aktivitas antara lain: 1. 2. 3. Mengevaluasi kinerja aktual Membandingkan aktual dengan target Mengambil tindakan atas perbedaan antara aktual dan target Definisi Jaminan Kualitas Semua tindakan terencana dan sistematik yang diimplementasikan dan didemonstrasikan guna memberikan kepercayaan yang cukup bahwa produk akan memuaskan kebutuhan untuk kualitas tertentu Definisi Jaminan Kualitas Tindakan-tindakan yang diambil guna meningkatkan nilai produk untuk pelanggan melalui peningkatan efektivitas dan efisiensi dari proses dan aktivitas melalui struktur organisasi Konsep kualitas dibagi menjadi dua, yaitu konsep kualitas berdasarkan pandangan tradisional dan konsep kualitas berdasarkan pandangan modern. Tabel 2.1 menunjukkan perbedaan konsep kualitas pandangan tradisional dan pandangan modern:

Tabel 2.1 Pandangan Tradisional dan Modern Tentang Kualitas

No 1 2 3

Pandangan Tradisional Memandang kualitas sebagai isu teknis Usaha perbaikan kualitas dikoordinasi oleh manajer kualitas Memfokuskan pada fungsi atau departemen produksi Produktivitas kualitas merupakan sasaran yang bertentangan

Pandangan Modern Memandang kualitas sebagai isu bisnis Usaha perbaikan kualitas dikoordinasi oleh manajemen puncak Kualitas mencakup semua fungsi atau departemen dalam organisasi Produktivitas dan kualitas merupakan sasaran yang berkesesuaian, karena hasil-hasil produkstivitas melalui peningkatan atau perbaikan kualitas

Program Studi Teknik Industri Universitas Diponegoro 2012

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Kualitas didefinisikan sebagai konformansi terhadap spesifikasi atau standar. Membandingkan produk terhadap spesifikasi

Kualitas diukur melalui derajat konformasi, menggunakan ukuranukuran internal

Kualitas dicapai melalui inspeksi secara intensif terhadap produk Beberapa kerusakan atau cacat diijinkan, jika standar kualitas telah memenuhi kualitas minimum Kualitas adalah fungsi terpisah dan berfokus pada evaluasi produksi Pekerja dipermalukan apabila menghasilkan kualitas jelek Hubungan dengan pemasok bersifat jangka pendek dan berorientasi pada biaya

9 10 11

Kualitas didefinisikan sebagai persyaratan untuk memuaskan kebutuhan pengguna produk atau pelanggan (customers). Membandingkan produk terhadap kompetensi dan produk terbaik di pasar. Kualitas diukur melalui perbaikan proses/produk dan kepuasan pengguan produk atau pelanggan secara terus-menerus dengan menggunakan ukuran kualitas berdasarkan pelanggan. Kualitas ditentukan melalui desain produk dan dicapai melalui teknik pengendalian yang efektif serta memberikan kepuasan selama masa pakai produk itu. Cacat dan kerusakan dicegah sejak awal melalui teknik pengendalian proses yang efektif Kualitas adalah bagian dari setiap fungsi dalam semau tahap siklus hidup produk Manajemen bertanggung jawab untuk kualitas Hubungan dengan pemasok bersifat jangka panjang dan berorientasi pada kualitas

Sumber : Gasperzs, 2002

Program Studi Teknik Industri Universitas Diponegoro 2012

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Aplikasi konsep kualitas berdasarkan pandangan tradisional dan pandangan modern digambarkan dalam gambar 2.1 :

PANDANGAN TRADISIONAL (MANAJEMEN PRODUK)

INPUT

INSPEK SI

PROSES KERJA (WORK PROCESS)

INSPEK SI

OUTPUT

WASTE

WASTE

Gambar 2. 1 Konsep Kualitas Berdasarkan Pandangan tradisional (Vincent Gaspesrz, 2002)

Jaminan kualitas melalui inspeksi : Inspeksi kedatangan material atau bahan baku Inspeksi produk yang dihasilkan Meningkatkan kualitas inspeksi yang lebih ketat dan meningkatkan biaya Kualitas merupakan tanggung jawab dari departemen jaminan kualitas

Dimensi Kualitas untuk jenis produk atau jasa : 1. Kinerja (Performance) karakteristik operasi pokok dari produk inti

(kekuatan/keutamaan dari produk) 2. Ciri-ciri atau keistimewaan tambahan (features), yaitu karakteristik sekunder atau pelengkap. 3. Kehandalan (reliability), yaitu kemungkinan kecil akan megalami kerusakan atau gagal pakai. 4. Kesesuaian dengan spesifikasi (Conformance to spesification, yaitu sejau mana karakteristik dan operasi memenuhi standar-standar yang telah ditetapkan sebelumnya. Program Studi Teknik Industri Universitas Diponegoro 2012

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

5.

Daya tahan (durability) berkaitan dengan berapa lama produk tersebut dapat terus digunakan.

6.

Serviceability, meliputi kecepatan, kompetensi, kenyamanan, mudah direparasi; penanganan keluhan yang memuaskan.

7. 8.

Estetika, yaitu daya tarik produk terhadap panca indra. Kualitas yang dipersepsikan (perceived quality), yaitu citra dan reputasi produk serta tanggung jawab perusahaan terhadapnya

PANDANGAN MODERN (MANAJEMEN PROSES)

PEMASOK

PEMASOK

INPUT

PROSES KERJA (WORK PROCESS)

OUTPUT

INFORMASI

PROSES ORANG (PEOPLE PROCESS)

INFORMASI

Gambar 2. 2 Konsep Kualitas Berdasarkan Pandangan Modern

Kualitas dirancang atau didesain melalui pencegahan (prevention) : Mengintegrasikan rantai pemasok pelanggan (customers-suppliers chain) Meningkatkan kualitas melalui sistem Proses informasi pelanggan Proses kerja Proses orang

Program Studi Teknik Industri Universitas Diponegoro 2012

10

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

2.3

Keuntungan Pengendalian Kualitas Adapun keuntungan dari pengendalian kualitas adalah sebabai berikut :

1.

Mengendalikan kualitas dari produk agar sesuai dengan spesifikasi yang telah ditetapkan dan melakukan perbaikan kualitas produk.

2.

Sistem kualitas selalu mengalami perbaikan kontinyu sehingga dapat memenuhi keinginan konsumen yang dapat berubah sewaktu-waktu.

3.

Pengendalian

kualitas

dapat

meningkatkan

produktivitas

karyawan

dan

kemampuan karyawan serta dapat mengurangi volume scrap (cacat) dan reworks (pengerjaan ulang). 4. Sistem kualitas dapat menurunkan biaya yang berhubungan dengan kualitas produk secara keseluruhan, meliputi: a. Biaya kerusakan dalam produksi b. Biaya inspeksi c. Biaya kerusakan diluar proses produksi, dimana untuk hal ini dapat dikurangi dengan cara pemeriksaan secara berkala, sistem perawatan mesin yang baik dan peralatan pencegah. 5. Dengan peningkatan produktivitas maka dapat mengurangi waktu tempuh dari proses produksi komponen dan sub assembly, yang hasilnya dapat untuk memenuhi batas waktu (due dates) dari konsumen. 6. Sistem pengendalian kualitas dapat memacu semangat untuk selalu berjuang dalam perbaikan berkesinambungan pada kualitas dan produktivitas. 7. Perbaikan hubungan antar karyawan serta membina produsen dan konsumen. Oleh karena sifat dari kualitas yang sangat penting bagi kelangsungan hidup suatu produk maka diperlukan adanya pengendalian kualitas yang efektif. (Amitava. 1995: 12) hubungan baik antara

Program Studi Teknik Industri Universitas Diponegoro 2012

11

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

2.4

Definisi Penerimaan Sampling Acceptance sampling merupakan proses evaluasi bagian produk dan seluruh

produk yang dihasilkan. Dalam acceptance sampling dikenal karakterisasi produk atau hasil proses (bagian yang sesuai spesifikasi), disini kita tidak dapat mengatakan bahwa tingkah gerak langkah proses terkendali secara statistik atau tidak. (Ariani, 2004) Pemeriksaan bahan baku, produk setengah jadi dan produk jadi adalah salah satu bagian penting jaminan kualitas. Apabila pemeriksaan bertujuan untuk penerimaan atau penolakan suatu produk, berdasarkan kesesuaian dengan standar, jenis prosedur penerimaan yang digunakan biasanya dinamakan sampling penerimaan. (Montgomery, 1993, hal 420) Perencanaan sampling adalah pernyataan tentang ukuran sampel yang akan digunakan dan kriteria penerimaan atau penolakan yang bersangkutan guna memvonis suatu lot. (Mitra, 1993, hal.332) Pola sampling didefinisikan sebagai himpunan prosedur yang terdiri dari perencanaan sampling penerimaan yang ukuran lot, ukuran sampel, kriteria penerimaan saling berhubungan. Sedangkan sampel didefinisikan sebagai serangkaian unit yang diambil untuk tujuan. (Montgomery, 1993, hal 428) Acceptance sampling digunakan sebagai bentuk dari suatu inspeksi antara perusahaan dengan pemasok, antara pembuat produk dengan konsumen, atau antar divisi dalam perusahaan. Oleh karenanya, acceptance sampling tidak melakukan pengendalian atau perbaikan kualitas proses melainkan hanya sebagai metode untuk menentukan disposisi terhadap produk yang datang (bahan baku) atau produk yang telah dihasilkan (barang jadi). (Mitra, 1993)

Program Studi Teknik Industri Universitas Diponegoro 2012

12

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Dalam acceptance sampling terdapat dua jenis pengujian yang dapat dilakukan yaitu sebagai berikut : a. Sebelum pengiriman produk akhir ke pelanggan. Pengujian yang dilakukan oleh produsen atau disebut the producers test the lot for outgoing quality. b. Setelah pengiriman produk akhir ke pelanggan. Pengujian dilakukan oleh konsumen atau disebut dengan the producers test the lot for incoming quality. Acceptance sampling merupakan proses pembuatan keputusan yang berdasarkan pada unit-unit sampel dari sejumlah produk yang dihasilkan perusahaan atau yang dikirim oleh pemasok. Acceptance sampling dapat dilakukan untuk data atribut maupun variabel. Selain itu, acceptance sampling juga mencakup pengambilan sampel atau inspeksi dengan mengadakan pengembalian dan perbaikan. (Mitra, 2004, hal 201) Selain terbagi untuk data atribut dan variabel, acceptance sampling juga mencakup pengambilan sampel atau inspeksi dengan mengadakan pengembalian, perbaikan dan pengembalian sampel atau inspeksi tanpa mengadakan pengembalian dan perbaikan. Apabila dalam pemeriksaan sampel yang berasal dari lot yang diajukan ternyata memenuhi syarat yang ditentukan, maka lot tersebut dapat diterima. Sebaliknya apabila sampel tidak memenuhi syarat yang ditentukan maka lot tersebut ditolak. Pengembilan sampel penerimaan diperlukan untuk menentukan sikap yang harus diambil yaitu menerima atau menolak lot, bukan sekedar menaksir kualitas dari lot ataupun untuk mengendalikan kualitas dari proses. Pengambilan keputusan tersebut didasarkan atas hasil pemeriksaan yang dilakukan terhadap satu sampel atau lebih yang diambil secara random dari lot yang diperiksa. Apabila putusan didasarkan hanya pada satu sampel maka rencana penerimaannya merupakan rencana sampel penerimaan tunggal (acceptance single sampling). Apabila keputusan didasarkan pada dua buah sampel maka rencana penerimaannya merupakan rencana sampel penerimaan ganda (acceptance double sampling plan). Program pengembalian dan perbaikan dalam acceptance sampling dinamakan program pembetulan pemeriksaan. Gambar 2.2 memperlihatkan program pembetulan

Program Studi Teknik Industri Universitas Diponegoro 2012

13

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

pemeriksaan. Andaikan bahwa lot yang masuk ke aktivitas pemeriksaan mempunyai bagian cacat Po. Beberapa dari lot ini akan diterima dan yang lain akan ditolak. Lot-lot yang ditolak akan disaring dan bagian cacat akhirnya akan sama dengan nol. Tetapi lot, yang diterima mempunyai bagian cacat Po. Dengan demikian, lot yang keluar dari aktivitas pemeriksaan adalah campuran lot dengan bagian cacat Po dan bagian cacat nol, maka bagian cacat rata-rata dalam aliran lot yang keluar adalah P1 yang nilainya lebih kecil dari Po. Jadi, program pembetulan pemeriksaan membantu membenarkan kualitas lot. (Montgomery, 1993, hal. 443)

Kotak Ditolak

Kotak Masuk Aktivitas Pemeriksaan Bagian Cacat Po

Lot Keluar Bagian Cacat P1 > Po

Kotak Diterima

Gambar 2.3 Program Pembetulan Pemeriksaan

2.5

Seven Tools Menurut Deming, pengendalian mutu terpadu adalah semua aktivitas yang perlu

dilakukan untuk mencapai tujuan jangka panjang yang efisien dan ekonomis. Urutan aktivitas tersebut dikenal dengan sebutan Siklus Deming yakni PDCA (Plan, Do, Check, Action). Juran (1974) berpendapat bahwa Quality is fitness for use dimana definisi ini menekankan pada pengendali di balik penentuan level kualitas yang harus dipenuhi oleh produk atau jasa. Akibatnya apabila keinginan konsumen berubah maka level kualitas dapat ikut berubah. Hal ini menunjukkan bahwa terdapat beberapa elemen yang menetukan level kualitas dari suatu produk. Tujuh alat yang digunakan meliputi :

Program Studi Teknik Industri Universitas Diponegoro 2012

14

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

1. Lembar Pengamatan (Check Sheet) Lembar pengamatan adalah lembar yang digunakan untuk mencatat data produk termasuk juga waktu pengamatan, permasalahan yang dicari dan jumlah cacat pada setiap permasalahan.

Gambar 2.4 Contoh Check Sheet

2. Stratifikasi (Run Chart) Stratifikasi adalah suatu upaya untuk mengurai atau mengklasifikasi persoalan menjadi kelompok atau golongan sejenis yang lebih kecil atau menjadi unsur-unsur tunggal dari persoalan.

3. Histogram Histogram adalah diagram batang yang menunjukkan tabulasi dari data yang diatur berdasarkan ukurannya. Tabulasi data ini umumnya dikenal sebagai distribusi frekuensi. Histogram menunjukkan karakteristik-karakteristik dari data yang dibagi-bagi menjadi kelas-kelas. Pada histogram frekuensi, sumbu x menunjukkan nilai pengamatan dari tiap kelas. Histogram dapat berbentuk normal atau berbentuk seperti lonceng yang menunjukkan bahwa banyak data yang terdapat pada nilai rata-ratanya. Bentuk histogram yang miring atau tidak simetris menunjukkan bahwa banyak data yang tidak berada pada nilai rata-ratanya tetapi kebanyakan datanya berada pada batas atas atau bawah.

Program Studi Teknik Industri Universitas Diponegoro 2012

15

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Fungsi dari histogram adalah sebagai berikut : Menentukan apakah suatu produk dapat diterima atau tidak. Menentukan apakah proses produk sudah sesuai atau belum. Menentukan apakah diperlukan langkah-langkah perbaikan.

Gambar 2.5 Contoh Histogram

4. Grafik Kendali (Control Chart) Grafik Kendali adalah suatu alat yang secara grafis digunakan untuk memonitor apakah suatu aktivitas dapat diterima sebagai proses yang terkendali. Grafik Kendali terkadang disebut dengan Shewhart Control Charts karena grafik ini pertama kali dibuat oleh Walter A. Shewhart. Nilai dari karekterisik kualitas yang dimonitor, digambarkan sepanjang sumbu y, sedangkan sumbu x menggambarkan sampel atau subgroup dari karakteristik kualitas tersebut. Sebagai contoh karakteristik kualitas adalah panjang rata-rata, diameter ratarata, dan waktu pelayanan rata-rata. Semua karakteristik tersebut dinamakan variabel Program Studi Teknik Industri Universitas Diponegoro 2012

16

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

dimana nilai numeriknya dapat diketahui. Sedangkan atribut adalah karakteristik kualitas yang ditunjukkan dengan jumlah produk cacat, jumlah ketidaksesuaian dalam satu unit, serta jumlah cacat per unit. Terdapat tiga garis pada Grafik Kendali. Center Line atau garis tengah adalah garis yang menunjukkan nilai rata-rata dari karakteristik kualitas yang diplot pada grafik. Upper Limit Control atau batas pengendali atas dan Lower Limit Control atau batas pengendali bawah digunakan untuk membuat keputusan mengenai proses. Jika terdapat data yang berada di luar batas pengendali atas dan batas pengendali bawah serta pada pola data tidak acak atau random maka dapat diambil kesimpulan bahwa data berada di luar kendali statistik.

Tentukan karakteristik yang digunakan

p atau np chart

c atau u chart

Variabel ?

Y

T Y

Dalam jml unit cacat ? % reject

T Y

Homogen?

Y

Ukuran sampe konstan Apakah rata-rata mudah dihitung

T

u chart

Ukuran sampel > 9

Mudah menghitung Std. Dev.

T

X-S chart

Individual chart

Median Chart

X - R chart

X - R chart

Gambar 2.6 Prosedur Pemilihan Grafik Kendali

Program Studi Teknik Industri Universitas Diponegoro 2012

17

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Gambar 2.7 Contoh Grafik Kendali

5. Diagram Pareto Diagram pareto pertama kali diperkenalkan oleh Alfredo Pareto dan digunakan pertama kali oleh Joseph Juran. Fungsi diagram pareto adalah untuk mengidentifikasi atau menyeleksi masalah utama untuk peningkatan kualitas. Diagram ini menunjukkan seberapa besar frekuensi berbagai macam tipe permasalahan yang terjadi dengan daftar masalah pada sumbu x dan jumlah/frekuensi kejadian pada sumbu y. Kategori masalah diidentifikasikan sebagai masalah utama dan masalah yang tidak penting. Prinsip Pareto adalah 80 % masalah (ketidaksesuaian atau cacat) disebabkan oileh 20 % penyebab. Prinsip Pareto ini sangat penting karena prinsip ini mengidentifikasi kontribusi terbesar dari variasi proses yang menyebabkan performansi yang jelek seperti cacat. Pada akhirnya, diagram pareto membantu pihak manajemen untuk secara cepat menemukan permasalahan yang kritis dan membutuhkan perhatian secepatnya sehingga dapat segera diambil kebijakan untuk mengatasinya.

Program Studi Teknik Industri Universitas Diponegoro 2012

18

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Gambar 2.8 Contoh Diagram Pareto

6. Diagram Sebab Akibat (Cause and Effect Diagram) Diagram Sebab Akibat juga disebut Ishikawa Diagram karena diagram ini diperkenalkan oleh Dr. Kaoru Ishikawa pada tahun 1943. Selain itu juga dikenal dengan nama Fishbone Diagram karena bentuknya seperti tulang ikan. Diagram ini terdiri dari sebuah panah horizontal yang panjang dengan deskripsi masalah. Penyebabpenyebab masalah digambarkan dengan garis radial dari garis panah yang menunjukan masalah. Kegunaan dari Diagram Sebab Akibat adalah : Menganalisis sebab dan akibat suatu masalah. Menentukan penyebab permasalahan. Menyediakan tampilan yang jelas untuk mengetahui sumber-sumber variasi. Terdapat tiga macam jenis dari aplikasi Cause Effect Diagram yang sering dipakai, yaitu : 1. Cause Enumeration (berdasarkan jenis penyebab) Cause Enumeration merupakan salah satu teknik yang luas digunakan dalam pengendalian kualitas. Teknik ini juga menggunakan brainstorming yang dapat memungkinkan semua penyebab yang ada dicantumkan untuk menunjukkan pengaruhnya pada permasalahan (dampak) yang ditanyakan. Prosedur penggunaan terdiri dari

Program Studi Teknik Industri Universitas Diponegoro 2012

19

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Mendefinisikan permasalahan atau karakteristik kualitas yang dipilih untuk penelitian sehingga setiap orang akan mengetahui apa yang sedang dipecahkan. Selanjutnya, penyebab utama yang mempengaruhi karakteristik dicatat. Sebab-sebab pendukung (subcauses) dari sebab utama diurutkan. Manganalisis peyebab yang mungkin mempengaruhi karakteristik yang diteliti.

Keuntungan dari penggunaannya adalah susunan proses yang ditunjukkan memberikan pemahaman yang lebih mudah terhadap hubungan yang terjadi dalam proses dan memberikan pemahaman yang lebih baik terhadap proses itu sendiri. 2. Dispersion Analysis (berdasarkan lima faktor utama, 4M & 1E) Dalam dispersion analysis, setiap sebab utama akan dianalisis dengan meneliti sebab-sebab pendukung dan pengaruhnya terhadap karakteristik kualitas. Tujuan dispersion analysis adalah untuk menganalisis alasan dari variabilitas yang terjadi. 3. Process Analysis (berdasarkan proses yang dilalui) Yang perlu diperhatikan adalah penulisan penyebab yang secara teratur atau sering terjadi didalam suatu proses operasi, penyebab yang dapat mempengaruhi karakteristik kualitas harus dicatat secara detail di setiap langkah atau tahapan proses produksi.

Gambar 2.9 Contoh Diagram Sebab Akibat

7. Diagram Sebar (Scatter Diagram) Scatter diagram adalah grafik yang menampilkan hubungan antara dua variabel apakah hubungan antara dua variabel tersebut kuat atau tidak yaitu antara faktor proses yang mempengaruhi proses dengan kualitas produk. Pada sumbu x terdapat nilai dari variabel independen, sedangkan pada dependen. sumbu y menunjukkan nilai dari variabel

Program Studi Teknik Industri Universitas Diponegoro 2012

20

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Gambar 2.10 Contoh Diagram Pencar

2.6

Peta Kendali Peta Kendali adalah suatu alat yang berfungsi untuk memonitor proses sehingga

variasi dari proses dapat di kendalikan secara statistik.Peta kendali ter bagi menjadi 2 macam yaitu peta kendali atribut dan peta kendali variabel 2.6.1 Peta kendali Atribut Suatu produk dapat diklasifikasikan berdasarkan atributnya, yaitu baik atau buruk, cacat atau tidak cacat. Cacat (defect) merupakan suatu ketidaksesuaian individual dalam suatu proses/produk yang disebabkan kegagalan dalam memenuhi satu atau lebih spesifikasi yang ditetapkan. Dengan demikian, suatu produk yang cacat akan mengandung paling tidak satu cacat individual. Grafik pengendali atribut dikelompokkan dalam 3 kategori:

Program Studi Teknik Industri Universitas Diponegoro 2012

21

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Meliputi grafik pengendali yang fokus pada proporsi, contoh: proporsi dari item cacat (u-Chart), dan jumlah dari item cacat (nu-Chart). Kedua diagram diatas didasarkan pada distribusi binomial. Berhubungan dengan 2 macam diagram, yang berfokus pada cacat itu sendiri. Diagram untuk jumlah total ketidaksesuaian (c-Chart) yang didasarkan pada distribusi poisson, chart untuk cacat per unit (u-Chart) dapat digunakan pada situasi dimana ukuran unit sampel bervariasi. Diagram untuk demerits per unit (U-Chart), berkaitan dengan

pengkombinasian ketidaksesuaian berbasis berat. Berikut merupakan keuntungan dari grafik atribut : Karakteristik kualitas tertentu yang lebih baik dengan atribut. Hemat waktu dan biaya. Dalam tingkat pabrik, digunakan untuk menentukan proporsi dari item-item cacat. Dalam tingkat departemen, untuk menunjuk areal permasalahan. Atribut chart membantu mengarahkan permasalahan dari yang umum ke tingkat lebih fokus. Selain itu ada pula kerugian dari grafik atribut, antara lain: Informasi atribut hanya menunjukkan apakah karakteristik kualitas tertentu berada dalam batasan spesifikasi, serta grafik atribut tidak menunjukkan tingkat dari nilai data, dan tidak menyediakan informasi dari kinerja proses.

1.

Peta Kendali Proporsi (p-CHART) Sampel yang diambil harus konstan dan itemnya diasumsikan bebas

(independen). Peta kendali p ini merupakan peta kendal yang serba guna. Digunakan untuk mengkontrol kemampuan karakteristik kualitas. Peta kendali p juga dapat digunakan untuk mengukur kualitas operator mesin, stasiun kerja, sebuah departemen. Peta kendali p digunakan untuk data atribut dengan ukuran lot yang tidak sama. Peta kendali p berdasar pada distribusi binomial. Untuk proporsi sampel diberikan rumus : Program Studi Teknik Industri Universitas Diponegoro 2012

22

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

jumlah cacat jumlah diperiksa

Sedangkan untuk batas-batas kendali untuk peta kendali diberikan oleh:

m

xt

Garis Tengah = p

t 1

n

p1 p ni

p1 p ni

BPAi

= p +3

BPBi

= p -3

2.

Peta Kendali Jumlah (np-CHART) Sebagai alternatif untuk menghitung proporsi cacat, kita dapat menghitung

jumlah item cacat dalam sampel dan menggunakan perhitungan itu sebagai dasar dari peta kendali. Tidak ada penarikan kembali dari np-Chart. Jumlah item cacat dalam sampel diasumsikan untuk diberikan dalam distribusi binomial. Prinsip yang sama juga digunakan untuk grafik jumlah cacat dan pembentukan np-Chart serupa dengan pembentukan p-Chart. Jika ukuran sampel berubah, garis sumbu dan batas kendali akan berubah pula. np =

Total Jumlah yang ditolak Jumlah lot yang diperiksa

BKA = n p + 3 n p 1 p BKB = n p - 3 n p 1 p Distribusi yang berlaku distribusi binomial. Contoh penerapan : Jumlah produk yang ditolak pada pemeriksaan dengan ukuran lot berbeda komponen elektronik karena tidak sesuai spesifikasi.

3.

Peta Kendali Jumlah Ketidak Sesuaian (c-CHART) u-Chart dan c-Chart berhubungan dengan item cacat. c-Chart digunakan

untuk melacak jumlah total ketidaksesuaian dalam sampel-sampel dengan ukuran Program Studi Teknik Industri Universitas Diponegoro 2012

23

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

tetap. Jika ukuran sampel bervariasi digunakan u-Chart untuk melacak jumlah ketidaksesuaian per unit. Dalam membangun c-Chart dan u-Chart, ukuran sampel juga mengacu pada daerah peluang (single atau multiple).

Jumlah kesalahan atau cacat total Jumlah pemeriksaan

BKA = c + 3 c BKB = c - 3 c Distribusi yang berlaku Poisson Contoh penerapan : Setiap lima meter kain mempunyai jumlah cacat (noda) berapa ? Jumlah gelembung pada botol kaca.

4.

Peta Kendali Jumlah Ketidaksesuaian Per Unit (u-CHART) Grafik ini digunakan ketika ukuran sampel tetap. Jika area kesempatan

berubah satu sampel ke sampel yang lain, garis pusat dan batas kendali suatu tabel berubah sesuai di mana ukuran sampel bervariasi. u-Chart digunakan perusahaan untuk memeriksa semua materi produksi atau jasa untuk kehadiran bukan penyesuaian. Keluaran tiap produksi beranekaragam karena fluktuasi persediaan tenaga kerja, uang dan bahan baku, dengan konsekuensi, jumlah pemeriksaan per produksi setiap perubahan, sehingga menyebabkan bermacam-macam ukuran sampel ketika variasi ukuran sampel suatu epta kendali-u digunakan untuk memonitor banyaknya ketidaksesuaian per unit. Walaupun perubahan batas kendali dari ukuran sampel bervariasi, garis pusat suatu peta kendali-u tetap konstan. Ukuran sampel variable dan standar tidak ditentukan ketika ukuran sampel bervariasi, jumlah dari ketidaksesuaian per unit untuk sampel ke-i adalah:

ci ni

= rata-rata cacat persatuan

ui

Jumlah ketidaksesuaian yang diperoleh ci = Jumlah unit pengukuran yang diperiksa n

Program Studi Teknik Industri Universitas Diponegoro 2012

24

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

BA

= u +3

u ni

u ni

BB

= u -3

Distribusi yang digunakan Distribusi Poisson Contoh penerapan : 1. Jumlah ketidaksesuaian pada lembaran karpet, dimana luas karpet yang diperiksa tidak sama. 2. Jumlah ketidaksesuaian pada satu unit komputer.

Tabel 2.2 Karakteristik Peta Kendali Atribut

Peta

Karakteristik Data

Contoh Kasus

Perbandingan banyak benda yang Air mineral dalam kemasan. Apabila P tak sesuai dalam suatu populasi kemasan tersebut rusak, atau berlubang dengan banyak benda keseluruhan maka air mineral tersebut tidak dapat dalam populasi itu. diterima.

Berdasarkan pada data banyaknya Sama seperti peta p, yang membedakan Np proporsi cacat (number of hanya pada data yang akan diplotkan pada grafik. Patrian yang cacat dalam 100 m pipa saluran. Banyak kelingan yang pecah dalam satu sayap pesawat terbang.

nonconforming) Unit produk yang tidak memenuhi C satu atau beberapa spesifikasi untuk produk itu. Dan ketidaksesuaian tersebut mempengaruhi penjualan.

Banyak ketidaksesuaian rata-rata per Pengusaha komputer ingin membentuk unit. grafik pengendali untuk ketidaksesuaian per unit pada jalur perakitan akhir. U Sebagai ukuran sampel dipilih 5

komputer. Data banyak ketidaksesuaian dalam 20 sampel masing-masing 5 komputer.

Program Studi Teknik Industri Universitas Diponegoro 2012

25

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

5.

Peta Kendali Jumlah Cela Per Unit (U-CHART) Grafik kendali c dan u digunakan untuk semua jenis cacat banyaknya ketidaksesuaian, tanpa memperhatikan derajat pembagiannya. Misalkan kita menduga dalam proses inspeksi monitor komputer, bahwa satu monitor bermasalah tentang konsistensi warna dan monitor kedua mempunyai lima goresan pada permukaannya. Dengan menggunakan grafik kendali c ataupun u, cacat relatif monitor 2, dalam konteks cacat banyaknya ketidaksesuaian, adalah lima kali lebih besar dari monitor 1. Tetapi, dari cacat tunggal, monitor 1 jauh lebih serius daripada monitor 2. Sebuah pendekatan alternatif mengenai bobot banyaknya ketidaksesuaian menurut derajat pembagian relatifnya (Besterfield 1990). Sistem tingkat kualitas ini, yang merating cacat per unit dan disebut peta kendali U, mengatasi kekurangan dari grafik kendali c dan u. Hal ini sangat membantu pada aplikasi pelayanan/service. Sebagai kategori ANSI/ASQC (Standar A3 1978) : mengelompokan cacat dalam 4 kategori. Cacat kelas 1: Sangat serius Cacat kelas 2: serius Cacat kelas 3: Agak serius Cacat kelas 4: Tidak serius Pada sample ukuran n. Jumlah cacat terbobot D = w1c1 + w2c2 + w3c3 + w4c4 Rata-rata cacat terbobot perunit U=

D = (w1c1 + w2c2 + w3c3 + w4c4)/n n

: bobot cacat : w1 = 100. : bobot cacat : w2 = 50. : bobot cacat : w3 = 10. : bobot cacat : w4 = 1.

c adalah bilangan hasil penghitungan cacat (Poisson). Sehingga U merupakan kombinasi linier dari variable acak independen Poisson.

U

U

= w1 u 1+ w2 u 2+ w3 u 3+ w4 u 4 =

w12 u 1

2 w2 u 2

2 w3 u 3

2 w4 u 4

Program Studi Teknik Industri Universitas Diponegoro 2012

26

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

BA BB

=U +3 =U -3

U U

2.6.2 Peta Kendali variabel 1. Grafik Kendali Untuk Mean Dan Range ( X -R CHART) Banyak karakteristik kualitas yang dapat dinyatakan dalam bentuk ukuran angka. Misalnya, diameter bantalan poros dapat diukur dengan mikrometer dan dinyatakan dalam milimeter. Suatu karakteristik kualitas yang dapat diukur, seperti dimensi, berat, atau volume dinamakan variabel. Grafik untuk variable digunakan secara luas. Biasanya grafik-grafik itu merupakan prosedur pengendali yang lebih efisien dan memberikan informasi tentang penampilan proses yang lebih banyak daripada grafik pengendali sifat.apabila bekerja dengan karakteristik kualitas yang variabel, sudah merupakan praktek yang standar untuk mengendalikan nilai mean karakteristik kualitas itu dan variabilitasnya. Hal ini biasanya dituangkan dalam grafik x . Variabilits atau pemencaran proses dapat dikendalikan dengan grafik pengendali untuk deviasi standar, yang dinamakan grafik S, atau grafik pengendali untuk rentang, yang dinamakan grafik R. Misalkan karakteristik kualitas berdistribusi normal dengan mean deviasi standar dan

keduanya diketahui, dan jika x1, x2 ... xn sampel berukursn n,

maka rata-rata sampel ini adalah

x=

x1 x 2 ... xn n

Dalam praktek biasanya kita tidakmengetahui

dan . Oleh karena itu nilai-

nilai itu harus ditaksir dari sampel-sampel pendahuluan yang diambil ketika proses itu diduga terkendali. Biasanya taksiran ini harus didasarkan pada paling sedikit 20 sampai 25 sampel. Misalkan x1 x2 ... xm , adalah rata-rata tiap sampel, maka penaksir terbaik untuk rata-rata proses X=

x1 x 2 ... xn . m

adalah mean keseluruhan yakni

Program Studi Teknik Industri Universitas Diponegoro 2012

27

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Jika suatu sampel berukuran n, maka rentang sampel itu adalah selisih observasi yang terbesar dan terkecil yakni : R = xmaks xmin Misalkan R1, R2,... Rm adalah rentang m sampel itu, rentang rata-ratanya adalah :

R R1 R 2 ...Rm m

dan taksiran untuk =

R . d2

dihitung sebagai :

Jika kita akan memplotkan data dalam grafik pengendali x , maka batas pengendali atas, batas pengendali bawah dan garis tengah dapat dihitung sebagai berikut: BPA = x + A2 R Garis tengah = x BPB = x - A2 R Dimana A2 merupakan nilai konstan yang hanya tergantung dari ukuran sampel. Sedangkan parameter-parameter yang digunakan dalam grafik pengendali range sebagai berikut : BPA = R D4 Garis tengah = R BPB = R D3 D3 dan D4 merupakan nilai konstan yang hanya tergantung dari jumlah sampel.

2.

Grafik Kendali Untuk Mean Dan Deviasi ( X -S CHART) Apabila ukuran sampel n cukup besar, n > 10 atau 12, metode rentang guna

menaksir

kehilangan efisiensi statistiknya. Dalam hal-hal seperti ini, yang menjadi grafik x dan S, dengan standar

terbaik adalah mengganti grafik x dan

proses ditaksir secara langsung tidak melalui R.

Program Studi Teknik Industri Universitas Diponegoro 2012

28

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Parameter-parameter yang digunakan dalm grafik S dengan nilai standar bagi diketahui, adalah : BPA = B6 Garis tengah = c4 BPB = B5 Nilai-nilai B5 dan B6 telah ditabelkan sebagai nilai konstan untuk berbagai ukuran himpunan bagian.. Selain grafik pengendali x dan S , x dan R terdapat juga grafik S2 yaitu grafik pengendali yang didasarkan langsung pad variansi sampel S 2 dan grafik pengendali unit individual yaitu grafik yang menggunakan ukuran sampel n=1 untuk pengendalian proses. Hal ini dilakukan pada pemeriksaan dan pengukuran otomatis dari setiap unit yang diproduksi. Contohnya pada proses kimia. Prosedur pengendaliannya menggunakan rentang bergerak dua observasi yng berturutan guna menaksir variabilitas proses. Dalam penerapannya, penganalisis harus memilih antara menggunakan grafik pengndali variabel dan grafik pengendali sifat. Grafik pengendali sifat mempunyai kelebihan bahwa beberapa karakteristik kualitas dpat dipandang bersama-sama dan unit itu diklasifikasikan sebagai tidak sesuai apabila gagal memenuhi spesifikasi pada salah satu karakteristik. Sebaliknya, jika beberapa karakteristik kualitas diperlukan sebagai variabel, maka masing-masing harus diukur, dan grafik , x dan R terpisah digunakan pada masing-masing variabel atau suatu teknik pengendali multivariat yang memandang semua karakteristik digunakan secara serentak. Dalam hal ini jelas adanya kesederhanaan yang berkaitan dengan grafik pengendali sifat. Lagipula pengukuran yang mahal dan memakan waktu dapat dihindari dengan pemeriksaan sifat. Grafik pengendali variabel memberikan jauh lebih banyak informasi yang bermanfaat tentang penampilan proses daripada grafik pengendali sifat. Informasi mengenai mean dan variabilitas proses diperoleh secara langsung. Untuk suatu studi kemampuan proses, grafik pengendali variabel hampir selalu disenangi daripada grafik pengendali sifat. Program Studi Teknik Industri Universitas Diponegoro 2012

29

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Garis petunjuk guna merancang grafik pengendali Dalam merancang grafik kendali x dan R, kita harus menentukan ukuran sampel, lebar batas pengendali, dan frekuensi pengambilan sampel yang digunakan. Jika grafik x yang digunakan khususnya untuk menyidik pergeseran sedang sampai besar, katakan pada tingkat 2 sigma atau maka ukuran sampel relative kecil n = 4,5, atau 6 cukup efektif. Sebaliknya jika ingin menyidik pergeseran kecil maka menggunkan ukuran sampel yang lebih besar misalnya n = 15 sampai n = 25. pada sampel kecil, grafik R relatif tidak peka terhadap pergeseran deviasi standar proses. Sedangkan sampel-sampel yang lebih besar kelihatannya lebih efektif, tetapi kita tahu bahwa metode rentang turun rendah sekali efisiensinya untuk menaksir standar deviasi jika n naik. Sehingga untuk n besar, katakan n > 10 atau 12, mungkin yang terbaik tidak mengguanakan grafik R melainkan grafik S dan S2. Masalah ukuran sampel dan frekuensi pengambilan sampel adalah masalah menentukan upaya sampling. Terdapat dua macam strategi yaitu mengambil sampel ukuran kecil dengan sering atau ukuran sampel besar tapi jarang dilakukan. Umumnya lebih memilih ukuran sampel kecil tapi sering karena dilihat dari sisi ekonomi, jika biaya menghasilkan produk cacat tinggi maka sampel kecil dengan sering akan lebih baik. Alasan lain adalh jika interval antar pengambilan sampel terlalu besar maka akan terlalu banyak produk yang cacat yang diproduksi sebelum kesempatan menyidik pergeseran proses yang lain terjadi. Tingkat produksi juga punya peranan terhadap pemilhan ukuran sampel dimana jika proses produksi dengan kecepatan tinggi biasanya akan menggunakan ukuran sampel yang cukup besar yang dilakukan lebih sering karena dengan tingkat produksi tinggi akan menghasilkan produk tak sesuai yang cukup banyak dalam waktu yang singkat apabila terjadi pergeseran proses.

Intepretasi Grafik x dan R Grafik pengendali dapat menunjukkan keadaan tak terkendali meskipun tidak satu titik pun terletak diluar batas pengendali, jika pola titik-titik yang digambarkan yang digambarkan menunjukkan tingkah laku tak random atau Program Studi Teknik Industri Universitas Diponegoro 2012

30

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

sistematik. Dalam banyak hal pola titik-titik yang digambarkan akan memberikan informasi diagnostic yang berguna pada proses itu dan informasi ini dapat digunakan untuk membuat perubahan-perubahan proses yang memperkecil variabilitas. Dalam bahasan ini akan membicarakan pola umum dari grafik x dan R dan menunjukkan beberapa karakteristik proses yang dapat menghasilkan polapola ini. Untuk menginterprestasikan grafik x dan R secara efektif, sebelumnya kita harus tahu asas statistik yang melandasi grafik pengendali dan proses itu sendiri. Dalam menginterpretasikan pola pada gafik

x , pertama-tama kita

menentukan apakah grafik R terkendali atau tidak. Beberapa sebab terduga tampak pada grafik x dan R. Jika grafik x dan R keduanya menunjukkan pola tak random, strategi yang terbaik adalah menghilangkan sebab-sebab terduga grafik R yang secara otomatis akan menghilangkan pola tak random pada grafik x . Jangan sekali-kali menginterpretasikan grafik x apabila grafik R menunjukkan keadaan tak terkendali. Pola siklis kadang-kadang tampak pada grafik pengendali. Pola ini mungkin merupakan akibat dari perubahan lingkungan yang sistematik seperti temperatur, kelelahan operator, perputaran operator dan mesin yang teratur atau fluktuasi dalam tekanan atau variabel dain dalam alat produksi. Kadang-kadang grafik R akan menampakkan gerakan siklis karena jadwal pemeliharaan, kelelahan operator, ketidaktahanaan alat sebagai akibat variabilitas yang terlalu besar. Pola campuran ditunjukkan apabila titik-titik yang tergambar cenderung jatuh dekat atau sedikit diluar batas pengendali, dengan titik-titik yang relatif sedikit dekat garis tengah. Pola campuran ditimbulkan oleh dua distribusi pembentuk hasil proses yang tumpang suh. Kesederhanaan pola campuran tergantung pada seberapa jauh distribusi itu tumpang suh. Kadang-kadang pola campuran merupakan akibat dari pengendalian terlalu ketat dimana operator terlalu sering melakukan penyesuaian proses, bukan karena sebab-sebab sistematik melainkan variasi random dalam hasil produksi. Program Studi Teknik Industri Universitas Diponegoro 2012

31

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Suatu pergeseran dalam tingkat proses dapat terjadi dimana pergeseran ini mungkin terjadi akibat dari pengenalan karyawan, metode dan bahan baku atau mesin baru, perubahan dalam metode atau standar pemerikasaan atau perubahaan dalam ketrampilan, perhatian, atau motivator operator. Suatu trend atau gerakan pada grafik pengendali biasanya disebabkan karena kelelahan yang pelan-pelan atau kemunduran suatu alat atau suatu komponen proses kritis yang lain. Trend dapat juga disebabkan oleh faktor manusianya seperti kelelahan operator atau kehadiran pengawas, trend juga disebabkan oleh faktor alam seperti temperatur. Alat yang berguna untuk memantau dan menganalisa proses dengan trend adalah grafik pengendali regresi. Stratifikasi atau kecenderungan titik-titik seakan-akan berkelompok sekitar garis tengah. Dalam kasus ini terdapat ketiadaan vaiabilitas dasar dalam pola yang dialami. Penyebab stratifikasi yang mungkin adalah perhitungan batas pengendali yang salah. Pola ini juga dapat dihasilkan apabila proses pengambilan sampel mengumpulkan satu atau beberapa unit dari beberapa distribusi pokok yang berbeda. Jika unit terbesar dan terkecil dalam tiap sampel relatif serupa, maka variabilitas yang diamati akan kecil tidak wajar.. Dalam menginterpretasikan pola grafik x dan R, orang harus memandang dua grafik itu secara terpisah. Jika distribusi yang melandasi normal, maka variabel random x dan R yang dihitung dari sampel yang sama adalah statistik independen. Maka x dan R harus berlaku independen pada grafik pengendali. Jika ada korelasi antara nilai x dan R, yakni jika titik-titik pada pada kedua grafik itu saling mengikuti maka ini menunjukkan bahwa distribusi yang melandasi miring. Jika spesifikasi telah ditentukan dengan anggapan normal maka analisis itu mungkin salah.

Pengaruh Ketidaknormalan pada Grafik x dan R Anggapan dasar dalam pengembangan grafik pengendali x dan R adalah distribusi karakteristik kualitas yang melandasi adalah normal. Dalam banyak keadaan mungkin kita mempunyai alasan untuk meragukan berlakunya anggapan Program Studi Teknik Industri Universitas Diponegoro 2012

32

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

ini. Misalnya mungkin kita tahu bahwa distribusi yang melandasinya bukan normal, sebab kita telah mengumpulkan data yang cukup banyak yang menunjukkan bahwa anggapan normal tidak cocok. Sekarang jika kita tahu bentuk distribusi yang melandasinya, maka mungkin untuk menurunkan distribusi sampling x dan R (atau ukuran variabilitas proses yang lain), yang mendapatkan batas probabilitas yang pasti bagi grafik pengendali itu. Dalam beberapa hal yang mungkin ini sukar, dan kebanyakan penganalisa mungkin lebih senang menggunakan pendekatan standar berdasarkan anggapan normal jika mereka merasa bahwa akibat tindakan ini tidak serius. Tetapi mungkin kita tidak tahu apapun tentang bentuk distribusi yang melandasinya, maka mungkin satu-satunya pilihan kita adalah menggunakan hasil-hasil teori normal. Dalam hal yang manapun jelas bahwa kita tertarik untuk mengetahui pengaruh penyimpangan dari normal terhadap grafik pengendali x dan R yang biasa. Beberapa penulis telah menyelidiki pengaruh penyimpangan dari normalitas pada grafik pengendali. Burr (1967) mencatat bahwa konstan batas pengendali teori normal yang biasa sangat tegar (Robust) terhadap anggapan normal dan dapat digunakan kecuali populasi itu sangat tidak normal. Schilling dan Nelson (1976) juga telah mempelajari pengaruh ketidaknormalan pada batas pengendali grafik

x . Mereka menyelidiki distribusi uniform, segitiga siku-siku, gamma (dengan

=1 dan r = , 1, 2, 3, dan 4) dan dua distribusi bermodus dua membentuk campuran dua distribusi normal. Studi mereka menunjukkan bahwa dalam sebagian besar keadaan, sampel berukuran 4 atau 5 cukup untuk menjamin ketegaran yang layak terhadap anggapan normal. Kasus terjelek yang diamati adalah untuk nilai-nilai r yang kecil dalam distribusi gamma [r = , dan r = 1 (distribusi eksponensial)]. Misalnya, mereka melaporkan risiko yang

sebenarnya adalah 0,014 atau kurang jika n 14 untuk distribusi gamma dengan r = , berbeda dengan nilai teoritis 0,0027 bagi distribusi normal. Selagi penggunaan batas pengendali 3-sigma pada grafik menghasilkan risiko

x akan

sebesar 0,0027 jika distribusi yang melandasinya normal,

tetapi tidak benar pada grafik R. Distribusi sampling R tidak simetrik, meskipun Program Studi Teknik Industri Universitas Diponegoro 2012

33

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

pengambilan sampel itu dari distribusi normal, dan ekor yang panjang distribusi itu ada pada sisi tinggi atau positif. Jadi batas 3-sigma yang simetris hanya pendekatan, dan risiko untuk n = 4 maka pada grafik R seperti itu tidak 0,0027. (Sebenarnya, = 0,00461). Lagipula, grafik R lebih peka terhadap

penyimpangan anggapan normal daripada grafik x .

2.7

Biaya Kualitas Pada dasarnya biaya dapat dikategorikan ke dalam empat jenis, yaitu : 1. Biaya Kegagalan Internal (Internal Failure Cost) Merupakan biaya-biaya yang berhubungan dengan kesalahan dan

nonkonformansi yang ditemukan sebelum menyerahkan produk ke pelanggan. Biaya-biaya ini tidak akan muncul apabila tidak ditemukan kesalahan atau nonkonformansi dalam produk sebelum pengiriman. Contoh : Scrap Scrap adalah material sisa dari bahan baku setelah pemrosesan. Pekerjaan Ulang (rework) Proses pengerjaan ulang suatu barang karena terjadi kecacatan Analisi Kegagalan (failure analisis) Inspeksi ulang dan pengujian ulang (reinspection and retesting) Biaya-biaya yang dikeluarkan untuk inspeksi ulang dan pengujian ulang produk yang telah mengalami pengerjaan ulang atau perbaikan kembali. Downgrading penjualan produk dibawah harga produksi karena adanya sedikit cacat pada produk tersebut Avoidable Process Losses Biaya-biaya kehilangan yang terjadi, meskipun produk itu tidak cacat.

Program Studi Teknik Industri Universitas Diponegoro 2012

34

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

2.

Biaya Kegagalan Eksternal (External Failure Cost) Merupakan biaya-biaya yang berhubungan dengan kesalahan dan

nonkonformansi yang ditemukan setelah produk itu diserahkan ke pelanggan. Biaya-biaya ini tidak akan muncul apabila tidak ditemukan kesalahan atau nonkonformansi dalam produk setelah pengiriman. Contoh : Jaminan (Warranty) Jaminan yang di berikan kepada pelanggan apabila terjadi kerusakan atau masalah pada produk. Penyelesaian Keluhan (Complaint Adjustment) Produk dikembalikan (Returned Product) Allowance Biaya-biaya yang berkaitan dengan konsesi pada pelanggan karena produk yang berada dibawah standar kualitas.

3.

Biaya Penilaian (Apprasial Cost) Merupakan biaya-biaya yang berhubungan dengan derajad konformansi

terhadap persyaratan kualitas (spesifikasi yang ditetapkan). Contoh : Inspeksi dan pengujian kedatangan material Biaya-biaya yang berkaitan dengan penentuan kualitas dari material yang dibeli, melalui inspeksi pada saat penerimaan, melalui inspeksi yang dilakukan pada pemasok, atau raelalui inspeksi yang dilakukan oleh pihak ketiga. Inspeksi dan pengujian produk dalam proses berkaitan dengan evaluasi tentang konformansi produk dalam proses terhadap persyaratan kualitas (spesifikasi) yang ditetapkan. Inspeksi dan pengujian produk akhir Biaya-biaya yang berkaitan dengan evaluasi tentang konformansi produk akhir terhadap persyaratan kualitas (spesifikasi) yang ditetapkan. Program Studi Teknik Industri Universitas Diponegoro 2012

35

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Audit kualitas produk Biaya-biaya untuk raelakukan audit kualitas pada produk dalam proses atau produk akhir. Pemeliharaan akurasi peralatan pengujian Biaya-biaya dalam melakukan kalibrasi (penyesuian) untuk mempertahankan akurasi instrument pengukuran dan peralatan. Evaluasi stok Biaya-biaya yang berkaitan dengan pengujian produk dalam penyimpanan untuk menilai degradasi kualitas

4.

Biaya Pencegahan (Prevention Cost) Merupakan biaya-biaya yang berhubungan dengan upaya pencegahan

kegagalan internal maupun eksternal, sehingga meminimumkan biaya kegagalan internal dan biaya kegagalan eksternal. Contoh : Perencanaan Kualitas. Biaya-biaya yang berkaitan dengan aktivitas perencanaan kualitas secara keseluruhan, termasuk penyiapan prosedur-prosedur yang diperlukan untuk mengkomunikasikan rencana kualitas ke seluruh pihak yang berkepentingan. Tinjauan-Ulang Produk Baru (New-Product Review). Biaya-biaya yang berkaitan dengan rekayasa keandalan (reliability engineering) dan aktivitasaktivitas lain yang bekaitan dengan kualitas yang berhubungan dengan pemberitahuan desain baru. Audit Kualitas. Biaya-biaya yang berkaitan dengan evaluasi atas pelaksanaan aktivitas dalam rencana kualitas secara keseluruhan. Evaluasi Kualitas Pemasok. Biaya-biaya yang berkaitan dengan evaluasi terhadap pemasokan sebelum pemilihan pemasok, audit terhadap aktivitasaktivitas selama kontrak, dan usaha-usaha lain yang berkaitan dengan pemasok. Pelatihan

Program Studi Teknik Industri Universitas Diponegoro 2012

36

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

BAB III METODOLOGI PRAKTIKUM

Gambar 3.1 Metodologi Praktikum

Program Studi Teknik Industri Universitas Diponegoro 2012

37

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Pada praktikum

Statisttical Quality Control and Quality Cost Planning ini

terdapat sistematika yang digunakan, yaitu: Dimulai dengan merumuskan masalah, menentukan tujuan penelitian, menentukan batasan dan asumsi serta melakukan studi pustaka. Setelah itu dibuat kebijakan perusahaan mengenai AQL (Acceptance Quality Level) dengan menentukan rencana sampling penerimaan, menentukan jumlah sampelnya, mengukur dimensi komponen hingga akhirnya diketahui apakah ukuran lot pada komponennya diterima atau ditolak. Jika ditolak, perhitungan dilakukan kembali sampai data terkontrol. Selanjutnya dilakukan laporan pemesanan (MRP) dengan membuat peta kendali. Peta kendali sendiri terbagi menjadi dua yaitu peta kendali variabel dan atribut. Peta kendali variabel terdiri dari peta kendali - s, - R, - MR. Sedangkan peta

kendali atribut terdiri dari peta kendali p, np, c, u, dan U. Peta kendali ini digunakan untuk mengetahui apakah data terkontrol atau tidak. Jika ditolak, perhitungan dilakukan kembali sampai data terkontrol. Laporan buatan inspeksi dilakuakn dengan membuat diagram pareto finish product dan membuat peta kendali variabel finish product untuk membuktikan data terkontrol atau ditolak. Jika ditolak perhitungan dilakukan kembali sampai data terkontrol. Setalah diketahui data telah terkontrol, maka dibut fishbone. Untuk data biaya, dilakukan perhitungan biaya kualitas yang terdiri dari biaya pencegahan, biaya penilaian, biaya kegagalan internal, dan biaya kegagalan eksternal. Tahapan akhir dalam sistematika ini yaitu melakukan analisis, serta membuat kesimpulan dan saran.

Program Studi Teknik Industri Universitas Diponegoro 2012

38

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA

4.1

Acceptance Sampling 4.1.1 Kebijakan Sampel untuk As Roda Berdasarkan Output MRP, lot size as roda periode 1 adalah 14132 Berarti berdasarkan tabel 10.2 sample size code letters (s-4) diperoleh inspection levels adalah I (10,001 to 35000) Berdasarkan tabel 10-3 diperoleh sample size 25 dengan melihat sample size code letter N=25 AQL = 0.35, berarti berdasar tabel 10.1 AQL conversion table AQL value = 0.40 (0.280 to 0.439) Berdasar table 10.3 master table for normal diperoleh nilai k = 2,14

Hasil Output MRP as roda

Tabel 4.1 Hasil Output MRP as roda

Periode

10

11

12 0

As Roda 14132 14132 14132 14132 14158 14158 14158 14158 14184 14184 14184

1. Panjang As Roda Data Pengukuran Panjang As Roda

Tabel 4.2 Pengukuran panjang as roda

No 1 2 3 4 5 6 7

Ukuran No. Komponen 60 59,9 60 60 60 60 60 54 73 48 74 30 37 46

x2 3600 3588,01 3600 3600 3600 3600 3600

Program Studi Teknik Industri Universitas Diponegoro 2012

39

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 Jumlah = S= =

59,9 59,95 59,9 60 60,1 59,95 59,95 59,9 60 60 60 60 59,95 59,9 60 60 59,85 59,75 1499 =59.96

13 66 43 44 45 57 65 72 33 40 69 52 35 6 63 67 75 10

3588,01 3594,003 3588,01 3600 3612,01 3594,003 3594,003 3588,01 3600 3600 3600 3600 3594,003 3588,01 3600 3600 3582,023 3570,063 89880,16

= 0.06922

Standar perusahaan untuk panjang as roda 58.5mm 1,5mm

USL = 58.5 + 1,5 = 60 mm Berdasarkan Output MRP, lot size as roda periode 1 adalah 14132 Berarti berdasarkan tabel 10.2 sample size code letters (s-4) diperoleh inspection levels adalah I (10,001 to 35000) Berdasarkan tabel 10-3 diperoleh sample size 25 dengan melihat sample size code letter N=25 AQL = 0.35, berarti berdasar tabel 10.1 AQL conversion table Program Studi Teknik Industri Universitas Diponegoro 2012

40

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

AQL value = 0.40 (0.280 to 0.439) Berdasar table 10.3 master table for normal diperoleh nilai k = 2,14 ZU = ZL = = = = 0,577867 = 42,7622

Karena ZU > k = 0.577867 < 2,14. Maka lot ditolak Karena ZL < k = 42,7622 > 2,14. Maka lot diterima - Maka keputusannya lot ditolak - Double Acceptance Sampling QU = 28,30 QL = 0 - Karena QU+QL > M = 28,39 > 1,29. Maka keputusannya lot ditolak

2. Diameter As Roda Data Pengukuran Diameter As Roda

Tabel 4.3 Pengukuran diameter as roda

No 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Program Studi Teknik Industri Universitas Diponegoro 2012

Ukuran 1,6 1,68 1,66 1,68 1,7 1,6 1,62 1,66 1,68 1,66 1,68 1,64 1,64 1,58 1,66

No. Komponen 37 54 30 99 43 44 73 45 48 13 65 46 72 57 74

x2 2,56 2,8224 2,7556 2,8224 2,89 2,56 2,6244 2,7556 2,8224 2,7556 2,8224 2,6896 2,6896 2,4964 2,7556

41

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

16 17 18 19 20 21 22 23 24 25 Jumlah = S= =

1,6 1,68 1,7 1,7 1,68 1,6 1,7 1,7 1,66 1,64 41,4

69 35 6 63 67 33 52 75 40 10

2,56 2,8224 2,89 2,89 2,8224 2,56 2,89 2,89 2,7556 2,6896 68,592

=1,656 = 0.03742

Standar perusahaan untuk diameter as roda 1.8 mm 0.2 mm

USL = 1.8+ 0.2 = 2 mm Berdasarkan Output MRP, lot size as roda periode 1 adalah 14132 Berarti berdasarkan tabel 10.2 sample size code letters (s-4) diperoleh inspection levels adalah I(10001 to 35000) Berdasarkan tabel 10-3 dengan sample size code letter I maka sample size adalah 25 N=25 AQL = 0.35, berarti berdasar tabel 10.1 AQL conversion table AQL value = 0.40 (0.280 to 0.439) Berdasar table 10.3 master table for normal diperoleh nilai k = 2,14 ZU = ZL = = = =9,193 =1,49

Karena ZU > k = 9,193 > 2,14. Maka lot diterima Karena ZL < k = 1,49 < 2,14. Maka lot ditolak Program Studi Teknik Industri Universitas Diponegoro 2012

42

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Maka keputusannya lot ditolak

- Double Acceptance Sampling QU = 0 QL = 6,55 - Karena QU+QL > M = 6,55 > 1,29. Maka keputusannya lot ditolak

4.1.2 Kebijakan Sampel untuk Gardan Berdasarkan Output MRP, lot size as roda periode 1 adalah 7066. Berarti berdasarkan tabel 10.2 sample size code letters (s-4) diperoleh inspection levels adalah H (3201 to 10000) Berdasarkan tabel 10-3 dengan sample size code letter H maka sample size adalah 20 N=20 AQL = 0.18, berarti berdasar tabel 10.1 AQL conversion table AQL value = 0.25 (0.165 to 0.279) Berdasar table 10.3 master table for normal diperoleh nilai k = 2,24

Hasil Output MRP Gardan

Tabel 4.4 Hasil Output MRP Gardan

PERIODE As Roda

10

11

12 0

7066 7066 7066 7079 7079 7079 7079 7092 7092 7092 7092 1. Panjang Gardan Data Pengukuran Panjang Gardan

Tabel 4.5 Pengukuran panjang Gardan

No 1 2 3 4 Program Studi Teknik Industri Universitas Diponegoro 2012

Ukuran 74,15 74,4 74 74,6

No. Komponen 25 11 20 54

x2 5498,2 5535,4 5476 5565,2

43

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 Jumlah = S= =

74,3 74,25 74,4 74,15 74,4 74,4 74,15 74,15 74,15 74,3 74,2 74,3 74,2 74,3 74,55 74,15 1485,5 =59,42

12 6 70 17 21 75 2 5 8 10 38 14 63 24 19 35

5520,5 5513,1 5535,4 5498,2 5535,4 5535,4 5498,2 5498,2 5498,2 5520,5 5505,6 5520,5 5505,6 5520,5 5557,7 5498,2 110336

= 0.15

Standar perusahaan untuk panjang gardan 74 mm 0.75mm

USL = 74 + 0.75 = 74.75 mm Berdasarkan Output MRP, lot size as roda periode 1 adalah 7066 Berarti berdasarkan tabel 10.2 sample size code letters (s-4) diperoleh inspection levels adalah H (3201 to 10000) Berdasarkan tabel 10-3 dengan sample size code letter H maka sample size adalah 20 N=20 AQL = 0.18, berarti berdasar tabel 10.1 AQL conversion table AQL value = 0.25 (0.165 to 0.279) Berdasar table 10.3 master table for normal diperoleh nilai k = 2,24

Program Studi Teknik Industri Universitas Diponegoro 2012

44

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Zu = ZL =

= =

=3,2 =6,8

Karena Zu < k = 3,2 > 2,24. Maka lot diterima Karena ZL < k = 6,8 > 2,24. Maka lot diterima -Maka keputusannya lot diterima - Double Acceptance Sampling QU = 0,006 QL = 0 - Karena QU+QL < M = 0,006 < 0,846. Maka keputusannya lot diterima

2. Diameter Gardan Data Pengukuran Diamter Gardan

Tabel 4.6 Pengukuran diameter Gardan

No 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

Ukuran 1,44 1,42 1,44 1,42 1,4 1,4 1,42 1,4 1,42 1,4 1,4 1,4 1,42 1,4 1,4 1,42

No. Komponen 20 12 70 19 24 17 2 75 6 25 21 11 14 5 8 38

x2 2,0736 2,0164 2,0736 2,0164 1,96 1,96 2,0164 1,96 2,0164 1,96 1,96 1,96 2,0164 1,96 1,96 2,0164

Program Studi Teknik Industri Universitas Diponegoro 2012

45

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

17 18 19 20 Jumlah =

1,42 1,4 1,44 1,42 28,28

10 54 63 35

2,0164 1,96 2,0736 2,0164 39,992

=1,414

S=

= 0.01465

Standar perusahaan untuk diameter gardan 1,48 mm 0.13mm

USL = 1,48 + 0.13 = 1,61 mm Zu = ZL = Berdasarkan Output MRP, lot size as roda periode 1 adalah 7066 Berarti berdasarkan tabel 10.2 sample size code letters (s-4) diperoleh inspection levels adalah H (3201 to 10000) Berdasarkan tabel 10-3 dengan sample size code letter H maka sample size adalah 20 N=20 AQL = 0.18, berarti berdasar tabel 10.1 AQL conversion table AQL value = 0.25 (0.165 to 0.279) Berdasar table 10.3 master table for normal diperoleh nilai k = 2,24 Jadi, Zu < k = 32,68 > 2,24. Keputusannya adalah lot diterima = = =13,379 =4,369

Karena Zu < k = 13,379 > 2,24. Maka lot diterima Karena ZL < k = 4,369 > 2,24. Maka lot diterima Maka keputusannya lot diterima - Double Acceptance Sampling Program Studi Teknik Industri Universitas Diponegoro 2012

46

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

QU = 0 QL = 0 - Karena QU+QL < M = 0 < 0,846. Maka keputusannya lot diterima

4.1.3 Kebijakan Sampel untuk Besi Dinamo Berdasarkan Output MRP, lot size as roda periode 1 adalah 7066 Berarti berdasarkan tabel 10.2 sample size code letters (s-4) diperoleh inspection levels adalah H (3201 to 10000) Berdasarkan tabel 10-3 dengan sample size code letter H maka sample size adalah 20 N=20 AQL = 0.18, berarti berdasar tabel 10.1 AQL conversion table AQL value = 0.25 (0.165 to 0.279) Berdasar table 10.3 master table for normal diperoleh nilai k = 2,24

Hasil Output MRP Dinamo

Tabel 4.7 Hasil Output MRP Dinamo

PERIODE Dinamo

10

11 0

12 0

7066 7066 7079 7079 7079 7079 7092 7092 7092 7092

1. Diameter Besi Dinamo Data Pengukuran Diameter Besi Dinamo

Tabel 4.8 Pengukuran diameter as roda

No 1 2 3 4 5 6 7 Program Studi Teknik Industri Universitas Diponegoro 2012

Ukuran 1,9 1,9 1,88 1,88 1,9 1,9 1,9

No. Komponen 68 56 67 13 72 36 64

x2 3,61 3,61 3,5344 3,5344 3,61 3,61 3,61

47

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

8 9 10 11 12 13 14 15 16 17 18 19 20 Jumlah = S= =

1,9 1,84 1,88 1,88 1,9 1,9 1,92 1,88 1,9 1,84 1,88 1,9 1,88 37,76 =1,888

71 23 70 66 75 69 22 61 45 73 62 74 17

3,61 3,3856 3,5344 3,5344 3,61 3,61 3,6864 3,5344 3,61 3,3856 3,5344 3,61 3,5344 71,298

= 0.01989

Standar perusahaan untuk diameter besi dinamo 1,95 mm 0,15mm

USL = 1,95 + 0,15 = 2,1 mm Zu = Berdasarkan Output MRP, lot size as roda periode 1 adalah 7066 Berarti berdasarkan tabel 10.2 sample size code letters (s-4) diperoleh inspection levels adalah H (3201 to 10000) Berdasarkan tabel 10-3 dengan sample size code letter H maka sample size adalah 20 N=20 AQL = 0.18, berarti berdasar tabel 10.1 AQL conversion table AQL value = 0.25 (0.165 to 0.279) Berdasar table 10.3 master table for normal diperoleh nilai k = 2,24 = =10,659

Program Studi Teknik Industri Universitas Diponegoro 2012

48

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Zu =

=4,434

Karena Zu < k = 10,659 > 2,24. Maka lot diterima Karena ZL < k = 4,434 > 2,24. Maka lot diterima -Maka keputusannya lot diterima - Double Acceptance Sampling QU = 0 QL = 0 - Karena QU+QL < M = 0 < 0,846. Maka keputusannya lot diterima

4.2

Pengumpulan dan Pengolahan Data Kualitas Raw Material 4.2.1 Data Variabel

1. Panjang As Roda

S=

= 0,0692

Standar perusahaan untuk panjang as roda 58,15 mm 1,5 mm

USL = 58,15+ 1,5 = 60 mm USL = 58,15- 1,5 = 57 mm Zu = ZL = = = = 0,5779 =42,774

Karena ZU < k = 0,5779 < 2,14. Maka lot ditolak Karena ZL > k = 42,774 > 2,14. Maka lot diterima -Maka keputusannya lot diterima - Double Acceptance Sampling QU = 28,30 QL = 0 - Karena QU+QL < M = 28,30 > 1,29. Maka keputusannya lot ditolak

Program Studi Teknik Industri Universitas Diponegoro 2012

49

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Peta Kendali MR Iterasi 0

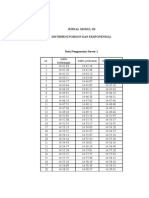

Tabel 4.9 Peta Kendali MR panjang as roda iterasi 0

No 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

Ukuran

No Komponen

60 59,9 60 60 60 60 60 59,9 59,95 59,9 60 60,1 59,95 59,95 59,9 60 60 60 60 59,95 59,9 60 60 59,85 59,75

54 73 48 74 30 37 46 13 66 43 44 45 57 65 72 33 40 69 52 35 6 63 67 75 10

MR -0,1 0,1 0 0 0 0 -0,1 0,05 -0,05 0,1 0,1 -0,15 0 -0,05 0,1 0 0 0 -0,05 -0,05 0,1 0 -0,15 -0,1

MR 0,1 0,1 0 0 0 0 0,1 0,05 0,05 0,1 0,1 0,15 0 0,05 0,1 0 0 0 0,05 0,05 0,1 0 0,15 0,1

Contoh Perhitungan |MR2| = |MR2- MR1| = |60-59,9| = 0,1 IMRI 1,35 MR 0.0563 n -1 24 UCLMR D4 MR 3.267(0.0563) 0.1838

LCLMR D3 MR 0(0.0563) 0

Program Studi Teknik Industri Universitas Diponegoro 2012

50

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Peta Kendali MR Panjang As Roda Iterasi 0

0.2 0.18 0.16 0.14 0.12 0.1 0.08 0.06 0.04 0.02 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 Sampel ke-

Moving Range

MR UCL LCL CL

Gambar 4.1 Peta Kendali MR Panjang As Roda Iterasi 0

Moving Range Chart of panjang as roda_1

0,18 0,16 0,14 UCL=0,1634

Moving Range

0,12 0,10 0,08 0,06 0,04 0,02 0,00 1 3 5 7 9 11 13 15 Observation 17 19 21 23 LCL=0 __ MR=0,05

Gambar 4.2 Output Software Minitab

Program Studi Teknik Industri Universitas Diponegoro 2012

51

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Gambar 4.3 Output Software SPSS

Pada grafik peta moving range panjang as roda diatas, tidak terdapat nilai yang melewati batas.

Peta Kendali Iterasi 0

Tabel 4.10 Peta Kendali panjang as roda iterasi 0

No 1 2 3 4 5 6 7

Ukuran

No Komponen

60 59,9 60 60 60 60 60

54 73 48 74 30 37 46

Program Studi Teknik Industri Universitas Diponegoro 2012

52

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

59,9 59,95 59,9 60 60,1 59,95 59,95 59,9 60 60 60 60 59,95 59,9 60 60 59,85 59,75

13 66 43 44 45 57 65 72 33 40 69 52 35 6 63 67 75 10

Contoh Perhitungan

59,96 1.414 n 25 UCL X 158,5 1,5 60 X LCL X 158,5 1,5 57 x

Program Studi Teknik Industri Universitas Diponegoro 2012

53

Laporan Praktikum Perancangan Teknik Industri Modul 6 Statistical Quality Control and Quality Cost Planning Kelompok 18

Peta Kendali X Bar Panjang As Roda Iterasi 0

61 60 59 58 57 56 55 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 Sampel keUkuran UCL LCL CL

Gambar 4.4 Peta Kendali X bar Panjang As Roda Iterasi 0

I Chart of panjang as roda

60,5

1

60,0 59,5

UB=60

Individual Value

59,0 58,5 58,0 57,5 57,0 1 3 5 7 9 11 13 15 Observation 17 19 21 23 25 LB=57 _ X=58,5

Gambar 4.5 Output Software Minitab

Program Studi Teknik Industri Universitas Diponegoro 2012

54