Professional Documents

Culture Documents

Mantenimiento de Bombas Hidráulicas

Uploaded by

CristianEstrellaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Mantenimiento de Bombas Hidráulicas

Uploaded by

CristianEstrellaCopyright:

Available Formats

MANTENIMIENTO DE BOMBAS HIDRULICAS

Generalidades Anexo Mantenimiento Recomendaciones Programacin

GENERALIDADES Sugerencias Volver

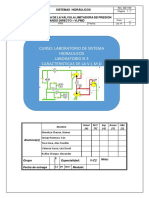

Bomba en planta y vista frontal.

Durante muchos aos en todas las ramas de la industria se le ha prestado una atencin especial al mantenimiento preventivo de bombas de parte del personal de operaciones y mantenimiento . El hecho de que los repuestos y suministro de nuevas bombas, de aleaciones adecuadas y las limitaciones que se presentan con el almacenaje del equipo y sus partes, ha servido para que el mantenimiento preventivo sea ms importante que el correctivo, debido a que el cuidado evita el desgaste. La invencin de nuevos materiales para hacer reparaciones y cambios, mtodos de entrenamiento, programas educativos para empleados y comits de conservacin de materiales; son factores que han servido para que los empleados que trabajan en la industria se den cuenta de la importancia de tener un gran cuidado con el equipo que est bajo su responsabilidad.

Uno de los objetivos de un programa de mantenimiento, es presentar directamente al personal de operacin y de mecnica la situacin relativa en cuanto a materiales y repuestos. Un programa se basa en el reconocimiento del papel clave que el operador puede jugar en la prctica del mantenimiento preventivo. Es obvio que el operador es el primero en percibir signos de daos, ya sean ruidos u otra clase de anomalas en el equipo. Por este motivo el operador se encuentra en una situacin que le permite tomar medidas preventivas con el objeto de evitar daos graves que de otro modo se presentaran inevitablemente. Es de importancia que los operadores adquieran buenos hbitos de operacin del equipo que manejan, esto ayudar a disminuir el desgaste del equipo y el consumo de energa. Las prcticas incorrectas surgen principalmente por la falta de comprensin de los principios relativos a una operacin adecuada ms bien que por una actitud negligente o descuidada. En general se dice que el trabajo excesivo de mantenimiento se debe a la falta de cuidado de parte de los operadores por dar prioridad a otras obligaciones. Es mucho ms fcil que el personal brinde toda su cooperacin si estn enterados de estos principios y se han dado cuenta de la dificultad para conseguir repuestos. Debido a que las bombas representan una parte vital den las operaciones de un proyecto y su adquisicin constituye un proceso difcil y lento, hay que dedicar atencin especial a la operacin y al cuidado de las bombas. El objetivo principal es tratar de obtener el mximo de eficiencia y el mnimo de reparaciones.

Sugerencias relativas al mantenimiento

Un sistema de bombeo no se mantiene slo. La frecuencia de mantenimiento no es la misma para todas las bombas, sino que vara con las condiciones del servicio. Una bomba que maneje lquidos limpios, no corrosivos, requiere mucho menos mantenimiento que una bomba del mismo tamao y tipo que tenga que manejar lquidos corrosivos o arenisca. Una inspeccin peridica resulta econmica en comparacin con las apagadas forzosas debidas a daos o fallas de las diferentes partes de la bomba. Las inspecciones de la bomba deben hacerse bimestral o anualmente, segn la clase de servicio; mientras ms pesado sea el servicio ms frecuentemente debe ser la inspeccin. La inspeccin debe ser completa y debe incluir un chequeo cuidadoso de las tolerancias entre las partes giratorias y las estacionarias, as como el estado en que se encuentran todas las partes expuestas a roce o a daos causados por arenisca y/o corrosin.

MANTENIMIENTO DE LA BOMBA Desarmado Posdesarmado Volver

Reensamblaje

Si se siguen unas cuantas instrucciones al armar y desarmar la bomba se pueden economizar tiempo, trabajo y problemas. Estas instrucciones son aplicables a toda clase de bombas.

Al desarmar la bomba

No es necesario desconectar la tubera de succin o de descarga ni cambiar la posicin de la bomba.

La tubera auxiliar debe desconectarse slo en los puntos en que sea necesario para quitar una parte, excepto cuando hay que quitar la bomba de la base.

Despus de haber desconectado la tubera, debe amarrarse un trapo limpio en los extremos o aberturas del tubo para evitar la entrada de cuerpos extraos.

Emplear siempre un extractor para quitar un acople del eje. Las camisas del eje tienen roscas para apretarle en sentido contrario a la rotacin del eje.

Despus de desarmar la bomba

Antes de hacer la inspeccin y el chequeo, limpie las partes cuidadosamente. Los residuos gomosos y espesos pueden quitarse a vapor. El lodo, el coque o depsitos de sustancias extraas similares a las anteriores pueden quitarse por medio de un chorro de arena, trabajo que se hace cuidadosamente para que no forme huecos ni dae las superficies labradas de la mquina.

Reensamblaje

La bomba hidrulica es una mquina construida con precisin. Las tolerancias entre las partes giratorias y las estacionarias son muy pequeas y debe ejercerse el mayor cuidado para ensamblar adecuadamente sus partes con el objeto de conservar estas tolerancias. El eje debe estar completamente recto y todas las

partes deben estar absolutamente limpias. Un eje torcido, mugre o lodo en la cara del eje impulsor, o sobre la camisa de un eje puede ser causa de fallas o daos en el futuro. Los impulsores, las camisas del espaciador y las del eje constituyen un ensamblaje resbaladizo bastante ajustado al eje. Debe usarse una pasta delgada de aceite al ensamblar estas partes en el eje.

Acople de bomba hidrulica Los acoples de bomba, excepto los de tipo roscado, constituyen un ajuste que se encoger ligeramente sobre el eje; con el objeto de ensamblar el acople con facilidad y precisin, el acople debe expandirse calentndolo a 300F, en un bao de aceite y ensamblarse con el eje mientras est caliente. ALGUNAS REGLAS Y RECOMENDACIONES PARA EL MANTENIMIENTO DE BOMBAS HIDRULICAS

Seleccin Instalacin Operacin Reparacin Volver

Las siguientes reglas, evidentemente fundamentales, ayudarn a obtener el servicio ms seguro, el mantenimiento ms econmico, y la mayor vida posible para las bombas hidrulicas. El mantenimiento adecuado no comienza con la reparacin o la reposicin de las piezas daadas, sino con una buena seleccin e instalacin, es decir, evitando que haya que reponer o reparar. Estas reglas estarn basadas en

cuatro

temes

diferentes:

Seleccin,

instalacin,

operacin

mantenimiento.

Seleccin

Indicar al proveedor de bombas la naturaleza exacta del lquido a manejar. Especificar los gastos o caudales mximos y mnimos que pueden llegar a necesitarse, y la capacidad normal de trabajo. Dar informacin semejante relativa a la presin de descarga o planos, y datos para calcularla. Proporcionar al proveedor un plano detallado del sistema de succin existente o deseado. El proveedor necesita saber si el servicio es continuo o intermitente. Indicar de que tipo o tipos de energa se dispone para el accionamiento. Especificar as limitaciones del espacio disponible. Asegurarse de que se consiguen las partes de repuesto.

Instalacin

Las bases de las bombas deben ser rgidas. Debe cimentarse la placa de asiento de la bomba.

Comprobar el alineamiento entre la bomba y su sistema de accionamiento.

Las tuberas no deben ejercer esfuerzos sobre la bomba. Usar tuberas de dimetro amplio, especialmente en la succin. Colocar vlvulas de purga en los puntos elevados de la bomba y de las tuberas.

Instalar conexiones para altas temperaturas ( segn el uso ). Disponer de un abastecimiento adecuado de agua fra. Instalar medidores de flujo y manmetros adecuados.

Operacin

No debe mermarse nunca la succin de la bomba para disminuir el gasto o caudal. La bomba no debe trabajar en seco. No debe trabajarse una bomba con caudales excesivamente pequeos. Efectuar observaciones frecuentes. No debe pretenderse impedir totalmente el goteo de las cajas de empaque. No debe usarse agua demasiado fra en los rodamientos enfriados por agua.

No debe utilizarse demasiado lubricante en los rodamientos. Inspeccionar el sistema ( segn su uso ).

Mantenimiento y reparacin

No debe desmontarse totalmente la bomba para su reparacin. Tener mucho cuidado en el desmontaje. Es necesario un cuidado especial al examinar y reacondicionar los ajustes. Limpiar completamente los conductos de agua de la carcaza y repintarlos. Al iniciar una revisin total deben tenerse disponibles juntas nuevas. Estudiar la erosin la corrosin y los efectos de cavitacin en los impulsores. Verificar la concentricidad de los nuevos anillos de desgaste antes de montarlos en los impulsores. Revisar todas las partes montadas en el rotor. Llevar un registro completo de las inspecciones y reparaciones.

PROGRAMACIN DEL MANTENIMIENTO

Paralelo Volver

El mantenimiento programado lo podemos dividir en dos partes:

Mantenimiento preventivo. Mantenimiento predictivo.

Ambos sistemas estn basados en revisiones peridicas programadas a los equipos pero se diferencian fundamentalmente en los medios que se utilizan para las revisiones y en las frecuencias de stas. Mientras el mantenimiento preventivo elabora una orden de trabajo para que una bomba hidrulica se saque de servicio, se desacople, se desarme, se examinen rodamientos, el eje, el impulsor, los anillos de desgaste, la carcaza, el acople, etc., como una revisin anual; el mantenimiento predictivo saca una orden bimestral ordenando observar la bomba en operaciones normales, comprobar la temperatura de los rodamientos, tanto en la bomba como en el motor, hacer un anlisis de vibraciones en cada apoyo de los elementos en rotacin ( de este anlisis se obtiene el estado de los rodamientos, el alineamiento del eje, el posible desbalanceo del impulsor debido a desgastes internos, posibles torceduras en el eje de la bomba ), observar el desempeo de la bomba con respecto a la curva de rendimiento y caballaje, y observar si existen posibles fugas, para ello se saca la bomba de servicio media hora, se drena y se hace la medicin con un equipo ultrasonido, pudindose reanudar la operacin inmediatamente. Del anlisis de las revisiones efectuadas se toma la decisin, si es el caso, de programar una reparacin del equipo, la cual incluira el posible cambio de las partes que el anlisis haya mostrado como defectuosas. En el mantenimiento preventivo es frecuente que en la misma revisin se tome la decisin de cambiar estos elementos y no

sea necesario programar una posterior reparacin. Los dos mtodos tienen sus ventajas y desventajas, veamos

Mantenimiento preventivo

Frecuentemente no necesita programacin. No necesita equipos especiales de inspeccin. Necesita personal menos calificado. Menos costoso de implementar. Da menos continuidad en la operacin. Menos confiabilidad ( aunque es alta ). Ms costoso por mayor mano de obra. Ms costoso por uso de repuestos.

Mantenimiento predictivo

Siempre que hay un dao necesita programacin. Necesita equipos especiales y costosos. Necesita personal ms calificado. Costosa su implementacin. Da ms continuidad en la operacin. Ms confiabilidad. Requiere menos personal.

Los repuestos duran ms.

BOMBAS

Corazn Tipos Volver

Normalmente se piensa en las bombas como dispositivos hechos por el hombre para mover ( generalmente para subir ) de un lugar a otro fluidos e incluso slidos en suspensin en fluidos. La relacin de las actividades en las que puede emplearse una bomba es prcticamente ilimitada: se usa en los pozos de petrleo y de gas natural y para las correspondientes tuberas de suministro; el agua de enfriamiento usada en las estructuras industriales se hace circular mediante bombas, siendo tambin imprescindible este aparato en los sistemas de regado y de drenaje de zonas pantanosas. Es tan grande la necesidad de mover fluidos de cualquier clase, que en toda la historia de la humanidad encontramos ejemplos del uso de bombas. Los primeros testimonios son del ao 300 a. de C., cuando el famoso matemtico Arqumedes realizo una especie de gran tornillo en espiral, dispuesto firmemente alrededor de un rbol, que, girando, vaciaba el agua de la base de un barco, transportndola a lo largo de su propia rosca. Todava ms perfeccionada era una bomba romana, del ao 100 a. de C. aproximadamente, que ya usaba vlvulas un cilindro y un pistn.

El Corazn

La bomba ms eficaz y duradera es quizs la que late en nuestro pecho. El corazn realiza la actividad de bombeo ms vital que se conoce, haciendo circular la sangre con notable eficacia por todo el cuerpo humano. Las contracciones

musculares que conocemos como latidos cardacos transmiten una fuerte presin a la masa sangunea, alrededor de 2.6 miles de millones de veces durante los 70 aos de vida media de un individuo. Y la cantidad de sangre bombeada durante ese tiempo es impresionante: 155 millones de litros.

Algunos tipos de bombas

Bomba de mbolo

Bomba de lbulos

Bomba de mbolos radiales

Bomba peristltica

Bomba centrfuga

Bombas de paletas

Bomba centrfuga para grandes caudales

La bibliografa del artculo es: Operacin y mantenimiento de bombas centrfugas. Tesis. Biblioteca de EAFIT Enciclopedia Ciencia y Tcnica. Ed. Salvat www.italmax.com ohm.ing.unal.edu.co/civil/hidra

JOSE MIRA VANEGAS

___

El portal latinoamericano de mantenimiento.

BIBLIOGRAFIA NOTAS DE INTERES ENTREVISTAS LIBROS Y VIDEOS DEFINICIONES TIPOS DE MTTO

Indice de condicin de motores

Mario Alberto Santamara Sarmiento

Colombia PUBLICADO 22/05/2002

<a href="http

CAPACITACION EVENTOS CURSOS PRESENTACIONES UNIVERSIDADES

El I.C.M. es una herramienta que se dise para establecer en qu condicin se encuentra un motor respecto de su estndar, permitiendo pronosticar su vida remanente, facilitando la planeacin de mantenimiento del motor, y permitiendo intervenirlo oportunamente. Cerrejn es la operacin de minera de carbn de exportacin a cielo abierto ms grande del mundo, localizada en la pennsula y departamento de La Guajira, al noreste de Colombia. Los depsitos de carbn se encuentran en una extensin de 69.000 hectreas. La capacidad actual de produccin de carbn se estima en 22 millones de toneladas mtricas por ao. La va frrea conecta la mina con el puerto de embarque, para transportar el carbn en trenes hasta de 120 vagones que se cargan en los silos mediante un proceso continuo. Puerto Bolvar es el terminal carbonfero ms importante de Amrica Latina y uno de los de mayor tamao en el mundo. Est localizado 150 kms al norte de la mina sobre el Mar Caribe y recibe barcos hasta de 175.000 tons. de peso muerto. La operacin de 364 das al ao y 24 horas diarias, produce diariamente cerca de 1,000,000 toneladas de material esteril y 60.000 ton de carbn. Genera alrededor de 4,000 empleos directos y 4000 contratistas. Consume 170,000 galones de diesel por da y 100,000 toneladas de material explosivo por ao, y adquiere anualmente US$ 130 millones en insumos

HERRAMIENTAS TABLAS CALCULOS PLANTILLAS NORMAS SEGURIDAD

SERVICIOS FOROS DE DISCUSION LIBROS ON LINE ENCUESTAS PROVEEDORES BOLSA DE EMPLEOS

Su equipo mayor de minera est compuesto por mas de 260 equipos mineros cuyas flotas principales son: 12 palas elctricas, 15 palas hidrulicas, 9 Cargadores frontales , 178 camiones de acarreo, 60 tractores de oruga, 28 motoniveladoras, 16 tanqueros de agua para riego. Estos equipos usan motores diesel hasta de 2200 HP, obteniendo disponibilidades de hasta de 90% para algunas flotas y algunos han sobrepasado ya las 80.000 horas de operacin. Realizar el mantenimiento para flotas tan numerosas como esas y en especial, el mantenimiento de sus motores diesel, es una labor bien compleja.

A pesar de las buenas rutinas de Mantenimiento Preventivo que se apliquen, se presentan fallas imprevistas que llegan a producir daos severos en el motor y en ocasiones hasta lo hacen irreparable. No obstante se usen herramientas fsicas reconocidas universalmente para evaluarlos, se encuentra un factor grande de incertidumbre en el desempeo de tan importante componente.

En el sistema corporativo de Interfase Mantenimiento - Materiales (CMMS) existente en la compaa, se puede obtener informacin sobre la historia del motor, pero por ser una base de datos tan amplia, y por ser necesario invocar varias funcionalidades del mismo, el hacer una consulta de toda la historia de los motores resulta ser una labor que consume demasiado tiempo para los analistas. Por los perjuicios que se causaban respondiendo a una serie de imprevistos, internamente en el departamento de Mantenimiento se hizo una solicitud para poder conocer con anterioridad y con una buena precisin, el momento en que un motor fallara, para evitar que llegara hasta ese punto, y de forma que permitiera hacer una mejor planeacin de la flota de Camiones de Acarreo. La estrategia de hacer mas Trabajo Planeado, y la filosofa del Mantenimiento por Condicin, respaldaron el desarrollo de una herramienta como el I.C.M. Este, no reemplaza las prcticas y herramientas de diagnstico; es una aplicacin que las complementa. As, el reto fue el de desarrollar un mtodo que permitiera cuantificar el deterioro al que se somete el motor, desde su instalacin en el equipo y durante todo su tiempo de funcionamiento, de forma que permita saber qu tan cercano se encuentra un motor respecto del fin de su vida til. Usando el concepto del Mantenimiento por Condicin, se seleccionaron los 49 parmetros claves que informaran la condicin de un motor a lo largo de su vida. Esos parmetros tienen que ver con : Anlisis de Aceites Lubricantes del motor, Consumo de aceite, Consumo de Combustible, Reparaciones efectuadas "a bordo", Repuestos instalados desde la ltima reparacin. Por ahora, no se incluyeron otros anlisis importantes por no poder ser capturados con la frecuencia que se actualizan los seleccionados; p.ej.: Anlisis de Vibraciones, Termografa, Prueba de potencia

Figura 1

Para el clculo del ICM se emplea una formulacin diagramada en la Figura 1, que incluye:

Indice de condicin anterior. Permite evaluar el motor respecto a su ltima calificacin.

Nmero de reparaciones realizadas que son muy relevantes.

Indice de condicin de aceite. Indice de Consumo de combustible Indice de Consumo de aceite

Indice por los reportes de alarmas y OTs.

A intervalos fijos que con coinciden con frecuencia del Mantenimiento Preventivo (M.P.), se calcula el I.C.M., basado en los parmetros monitoreados y la sucesin de estas calificaciones perfila una tendencia funcional que gracias a tcnicas de extrapolacin matemtica permite de manera confiable predecir la vida del motor. As, el I.C.M. es un parmetro que no depende de la vida del motor Para obtener la informacin, el sistema consulta un reporte donde se establecen las fechas: de instalacin del motor, de la ltima actualizacin del Indice, y cuando se realizaron los M.P.'s. Para este reporte, el Sistema de Informacin MIMS puede consultar hasta cerca de 3.200 Ordenes de Trabajo (OTs) para una flota. El Indice de Condicin de Aceites evala la condicin del motor basndose en los anlisis qumicos realizados en el laboratorio, y se compone de tres evaluaciones: 1. Condicin actual del aceite. 2. Condicin histrica del aceite. 3. Condicin de criticidad del aceite por concurrencia de varios parmetros fuera de lmites. Para una flota de camiones, el Sistema de informacin puede consultar mas de 42.000 registros.

En la tabla 1 se muestra parte de la historia de un motor evaluada por anlisis de aceites, indicando los parmetros que han estado por fuera de los lmites de precaucin y de peligro para cada uno de los parmetros evaluados.

Tabla 1

Con los reportes suministrados en MIMS es posible establecer el consumo de aceite para un periodo determinado y para un equipo especfico, permitiendo as establecer cuando y en qu cantidad excede el consumo

aceptable para cada tipo de motor. Similarmente, con el mismo tipo de reportes, se establece el consumo de combustible para un periodo y equipo determinados, permitiendo as conocer cundo y en cunto excede el consumo aceptable establecido para cada tipo de motor. Siendo este parmetro uno de los mas significativos del deterioro del motor, es cuidadosamente analizado. Para conocer estos consumos, el Sistema de Informacin consulta cerca de 44.000 suministros Segn la alarma presentada o el sntoma reportado, el Sistema identifica las Ordenes de Trabajo ms representativas y les asigna un valor segn su importancia. Para esto, el Sistema consulta cerca de 1.800 OTs para una flota En cuanto a las reparaciones, mediante el anlisis de costos por orden de trabajo se obtiene una idea de la magnitud de la reparacin realizada. En una flota evaluada, el Sistema consult cerca de 15.000 OTs de reparaciones.

Para el clculo de las ecuaciones que pronostican la vida esperada del motor se utilizaron tcnicas de extrapolacin matemtica utilizando tres tipos de ajustes: Lineal, Polinmico de grado 2 y Polinmico de grado 3. Con las ecuaciones obtenidas se predice el tiempo de vida del motor. Con los motores evaluados durante la fase de desarrollo del I.C.M. se obtuvo que la prediccin mas acertada tuvo una precisin de 0.59%, y la menos acertada, 9.55%, respecto de la vida til real del motor.

As, el I.C.M. es entonces una herramienta que se dise para establecer en qu condicin se encuentra un motor respecto de su estndar, permitiendo a travs de un modelo matemtico pronosticar su vida remanente, facilitando la planeacin de mantenimiento del motor, y permitiendo intervenirlo oportunamente. Arbitrariamente se decidi que sera igual a 1 cuando su condicin es estandar (es decir cuando est nuevo), e igual a 0 cuando haya llegado al fin de su vida til. Para facilitar el clculo del ndice, se desarroll una aplicacin en Visual Basic. Con solo dar "click" se ejecutan las macros sin que el usuario tenga que realizar ningn clculo, y aparecen una hoja de anlisis grfico y se genera un archivo clasificando todos los motores de una flota. Para su clculo no se necesita tener bases matemticas, y transcurren menos de 30 segundos.

Para facilitar la consulta y el procesamiento de la informacin, est en desarrollo un reporte a travs del SISTEMA DE INFORMACIN GERENCIAL (SIG)

En la grfica 1, se ve cmo con base en las predicciones hechas por los tres tipos de extrapolacin, el motor que mostr un deterioro muy uniforme, s se removi a tiempo mediante una prediccin muy acertada.

Grfica 1

Durante la fase de desarrollo del I.C.M se evalu un motor ya removido para entonces, con la informacin existente en el sistema y como se ve en la grfica 2, con base en las predicciones hechas por los tres tipos de extrapolacin, el motor no se removi a tiempo, y aunque opero unas horas mas de lo pronosticado, rompi el bloque por lo cual la reparacin fue mas costosa que si se hubiera podido remover oportunamente en caso de que el I.C.M. ya hubiera estado disponible.

Grfica 2

En la grfica 3 se ve que con base en las predicciones hechas por los tres tipos de extrapolacin, el motor tambin removi a tiempo mediante una prediccin muy acertada. Este muestra un deterioro acelerado en la segunda mitad de la vida, tal que de haber usado el I.C.M. durante su tiempo de operacin, se debera haber intervenido entre las 8 y 10 Khrs., pues su vida result recortada.

Grfica 3

La tabla 2 muestra un resultado de cuando se hace la evaluacin de los motores de una flota especfica, y en esa clasificacin se muestran las vidas remanentes, lo cual permite con gran facilidad para el planeador decidir las acciones propias de mantenimiento y determinar el momento y el orden en que los debe remover del equipo antes de que fallen.

Tabla 2

Por las bondades que el I.C.M. ha mostrado, se decidi desarrollarlo para otras flotas, teniendo actualmente un cubrimiento amplio para los principales equipos mineros principales como: Camiones de 240 Toneladas , Camiones de 170 Toneladas, Camiones de 240 Toneladas, Cargadores Frontales, Palas Hidrulicas, Equipos Auxiliares, Tractores de Oruga, Tractores de llantas, Tanqueros, Motoniveladoras. No obstante la amplia base de informacin que usa el I.C.M., se han propuesto disear una solucin que le permita nutrirse de la informacin proveniente del Sistema de Signos Vitales (Monitoreo en Tiempo Real) que poseen los camiones de 240 Toneladas, hacindolo mucho mas preciso. Igualmente, ingresar la informacin que provenga del Diagnosticador de Motores recientemente adquirido, el cual analiza el motor con base en Anlisis de Vibraciones, Ultrasonido de Alta Frecuencia y Presin de cada cmara de combustin. Tambin se planea con la informacin proveniente del I.C.M., retroalimentar las rutinas de mantenimiento desarrolladas con base en el R.C.M. (Mantenimiento Centrado en la Confiabilidad), y en su software de apoyo: RCMCost.

Cerrejn, igualmente ha hecho unos desarrollos relacionados como el Indice de Condicin Estructural I.C.E. que est funcionando hace varios aos en la mayora de las flotas principales. En el ao 2002 se desarroll tambin el Indice de Transmisiones principales de equipos mineros mayores, basado en Anlisis de Vibraciones. Por otra parte, hay planes para desarrollar el "Indice Total de Equipo", que incluya aparte de los mencionados, el Indice de Sistemas Hidrulicos, el de Sistemas Elctricos, etc.

BENEFICIOS

Con el uso del I.C.M., se pueden obtener importantes beneficios que podramos resumir en:

Reduccin de costos en cambio por condicin de motores, al hacer las reparaciones menos costosas, cuando se remueve el componente en el momento mas apropiado, y hacindolo antes de que se produzcan daos severos en sus partes. Aumento de disponibilidad de equipos haciendo mas mantenimiento planeado. Mayor vida til de motores, al poder aplicarle acciones oportunas cuando se detecta una degradacin acelerada en el desempeo. Reduccin de horas hombres requeridas para el mantenimiento de la flota, haciendo mas mantenimiento planeado. Mejor planeacin en el suministro de motores por parte del taller de Reconstruccin Anticipacin a la ocurrencia de fallas severas en los motores. Extender la vida del motor al permitir diagnosticar oportunamente y con mayor precisin su estado actual, tomando correctivos apropiados en el momento adecuado. Oportuna toma de decisiones de planeacin, en las acciones de mantenimiento a ejecutar, incluyendo los planes de reposicin y rotacin de componentes. Reduccin de horas hombres requeridas para el mantenimiento de la flota, al eliminar las labores de remolques de equipos que salen de servicio inesperadamente en el campo, y al tener que intervenirlos demasiado. Ahorro de tiempo de planeadores, supervisores y analistas, optimizando las labores de mantenimiento. Medir con mas precisin el desempeo de los motores y sus componentes a lo largo de su vida, y conocer el estado de un motor. Capturar todas las ventajas que brinda el Mantenimiento por Condicin.

Este desarrollo "hecho en casa", es una herramienta que puede tener amplia aplicacin en la industria en cualquier operacin relacionada con el mantenimiento de Motores Reciprocantes, y se apoya en los conceptos del Mantenimiento Por Condicin, cuyos beneficios son bien reconocidos.

Mario Alberto Santamara Sarmiento Ingeniero Metalrgico, Ingeniero Industrial, Diplomado en Gestin del Recurso Humano, Especialista en Gestin Gerencial, Especialista en Finanzas, Especialista en Gerencia de la Calidad. Actualmente est cursando la Especializacin de Gerencia de Recursos Humanos. Profesionalmente ha desempeado los siguientes cargos: en Avianca, Ingeniero de Ensayos No Destructivos y Jefe de Ingeniera Estructuras de Aviones; en Aeroejecutivos, Subdirector Tcnico; en Tecnicontrol, Ingeniero de Ensayos No Destructivos, y Supervisor de Inspeccin Radiogrfica de Oleoductos; en Intercor-Cerrejn, Supervisor de Soldadura, Analista de Ingeniera de Mantenimiento, Analista Tcnico del Departamento de Mantenimiento, Supervisor de Inspeccin y Tecnologa, y actualmente est asignado al Grupo de Reingeniera de Procesos. Para Contactar al Autor del artculo: Mario Alberto Santamara Sarmiento. Telfono Oficina: (57) 0_5 3505589. Direccin Oficina: Apartado Areo 52499. Barranquilla. Direccin electrnica: mario.santamaria@cerrejoncoal.co

You might also like

- Ejercicios ModelosDocument5 pagesEjercicios ModelosRenzo Bermudez BacilioNo ratings yet

- Herramientas SFL DIL MLDocument58 pagesHerramientas SFL DIL MLSanPer86No ratings yet

- Tabla Comparativa de CompresoresDocument6 pagesTabla Comparativa de CompresoresCristian Gtz MacíasNo ratings yet

- Curso Capacitacion Lubricantes Sistemas Lubricacion PDFDocument57 pagesCurso Capacitacion Lubricantes Sistemas Lubricacion PDFBratt Andrew100% (1)

- Mantenimiento de Sellos MecánicosDocument7 pagesMantenimiento de Sellos MecánicosSergio Garcia GualdronNo ratings yet

- Diagrama de MoodyDocument9 pagesDiagrama de MoodySamuel Tipismana MartinezNo ratings yet

- Precentacion Informe Sobre Valvula CheckDocument6 pagesPrecentacion Informe Sobre Valvula CheckJulian DavidNo ratings yet

- Manual ValvulasDocument25 pagesManual ValvulasChriss Salinz Moli100% (1)

- Calibre MicrometroDocument10 pagesCalibre MicrometrogefrancoNo ratings yet

- Disco de Ruptura IDocument10 pagesDisco de Ruptura IGasersithoOnneNo ratings yet

- Sellos MecánicosDocument6 pagesSellos Mecánicoswilson carrascoNo ratings yet

- Mantenimiento de Sistemas Hidraulicos - Jhon Gomez VilcherrezDocument44 pagesMantenimiento de Sistemas Hidraulicos - Jhon Gomez VilcherrezJhon Brayers GómezNo ratings yet

- 95-03040 - Universal II (Spanish) - 1 PDFDocument66 pages95-03040 - Universal II (Spanish) - 1 PDFromeoleonNo ratings yet

- Cavidades Progresivas Grupo#5Document80 pagesCavidades Progresivas Grupo#5Guisell Gutierrez100% (1)

- ASAGA - Bombas de Proceso - Mario SabellaDocument146 pagesASAGA - Bombas de Proceso - Mario SabellarubenlanzaNo ratings yet

- Cabezales de ProduccionDocument15 pagesCabezales de ProduccionNoelia Gasdaly0% (1)

- Valvula Limitadora de Presion ProporcionalDocument8 pagesValvula Limitadora de Presion ProporcionalJairo Antonio Orellano ArbelaezNo ratings yet

- Tuberia de PerforacionDocument23 pagesTuberia de PerforacionlimbergNo ratings yet

- Fme351 2 Cuestionario Autoevaluacion Uc1142 2Document5 pagesFme351 2 Cuestionario Autoevaluacion Uc1142 2Marcelino AjuchánNo ratings yet

- Tema 12 SoldaduraDocument136 pagesTema 12 SoldaduraSicea IngenieriaNo ratings yet

- Curva Característica de La VLPMD - Hidráulica 3Document17 pagesCurva Característica de La VLPMD - Hidráulica 3Bismarck KennethNo ratings yet

- Tornillo Sin FinDocument15 pagesTornillo Sin FinAlbert Wilder Maco Aldana100% (1)

- Bombas Centrifugas 1Document22 pagesBombas Centrifugas 1Anais Alvarez100% (1)

- CompresoresDocument12 pagesCompresoresjosephNo ratings yet

- Valvula MariposaDocument5 pagesValvula MariposaAldwin Balarezo CamachoNo ratings yet

- Taller 1 NeumaticaDocument1 pageTaller 1 NeumaticaDiseñadores MecatronicosNo ratings yet

- Valvulas PDFDocument45 pagesValvulas PDFDiana Vaca PereyraNo ratings yet

- Diseño Termico Fin FanDocument19 pagesDiseño Termico Fin FangadaywenNo ratings yet

- Bombas Centrifugas Erick Perez 1Document17 pagesBombas Centrifugas Erick Perez 1Guille Andrés Cáceres LalutNo ratings yet

- Manual ElectroerosionDocument116 pagesManual Electroerosionjuancarlos0010No ratings yet

- Procedimiento de PH para Tuberias Fatesa-Pht-01-2019.Document15 pagesProcedimiento de PH para Tuberias Fatesa-Pht-01-2019.ANTONIO CAMACHONo ratings yet

- P-P8I-25 Metodo Laser Perfilometria PDFDocument32 pagesP-P8I-25 Metodo Laser Perfilometria PDFMiguel Angel0% (1)

- Selección de BombasDocument50 pagesSelección de BombasToapanta NestorNo ratings yet

- Procesos de Manufactura, SyllabusDocument7 pagesProcesos de Manufactura, SyllabusRonnie DelgadoNo ratings yet

- Almacenamiento de ElectrodosDocument3 pagesAlmacenamiento de ElectrodosdanielsanchezcalNo ratings yet

- Guia Pe-Al-PeDocument9 pagesGuia Pe-Al-PeCarlosA.Santana100% (1)

- Soldadura de Hierro FundidoDocument10 pagesSoldadura de Hierro FundidoFABRICIO JESUS ALARCON NARRYNo ratings yet

- Valvulas y TuberiasDocument46 pagesValvulas y Tuberiasnicol hoyosNo ratings yet

- (PDF) Teoria Sellos Mecanicos NORMA DIN 24960 - CompressDocument5 pages(PDF) Teoria Sellos Mecanicos NORMA DIN 24960 - CompressAndres Felipe VillabonaNo ratings yet

- Informe de Inspección Visual de La Grieta en La VentolaDocument3 pagesInforme de Inspección Visual de La Grieta en La VentolaalexissalazarNo ratings yet

- Análisis de CriticidadDocument6 pagesAnálisis de CriticidadMartin VCNo ratings yet

- 2121.O&M.01 Lavado o Flushing de Líneas de Producción ModificadoDocument7 pages2121.O&M.01 Lavado o Flushing de Líneas de Producción ModificadoMelii RosalesNo ratings yet

- Protocolo de Megado Ingeniero Cesar Tf2Document1 pageProtocolo de Megado Ingeniero Cesar Tf2Cesar Villalobos ValdiviesoNo ratings yet

- Trabajo Hayline Imprimir BarriaDocument38 pagesTrabajo Hayline Imprimir BarriahaylineNo ratings yet

- Solidworks: Crear Un Molde Núcleo y de CavidadDocument3 pagesSolidworks: Crear Un Molde Núcleo y de CavidadKarina Ibarra CisnerosNo ratings yet

- Mantenimiento A Valvulas de CompuertaDocument6 pagesMantenimiento A Valvulas de CompuertaJUAN CARLOS MALDONADONo ratings yet

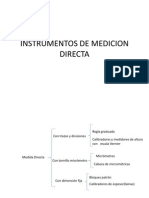

- Instrumentos de Medicion Directa.2Document140 pagesInstrumentos de Medicion Directa.2Sarahí YbarraNo ratings yet

- Metalografía y MicroestructuraDocument2 pagesMetalografía y MicroestructuraFernanda GHNo ratings yet

- Historia Del RB y TUMIDocument18 pagesHistoria Del RB y TUMIKevin Lazo VelizNo ratings yet

- 10 Turbinas HidraulicasDocument107 pages10 Turbinas HidraulicasAnth AmtaNo ratings yet

- HELVEXDocument12 pagesHELVEXWilmer G Valdivia MaytaNo ratings yet

- RoscaDocument281 pagesRoscaJulio Real100% (2)

- Informe Tecnico Ductos de Escape Bap Union2021Document13 pagesInforme Tecnico Ductos de Escape Bap Union2021Joaquin CardenasNo ratings yet

- IsometricosDocument6 pagesIsometricosraissaNo ratings yet

- Habilitacion de Pozos de ProduccionDocument9 pagesHabilitacion de Pozos de Produccioncototo33No ratings yet

- Mec Oo11 Instructivo de Mantenimiento de 90 Dias de Las Bombas Centrifugas Multietapas de Transferencia de Crudo en Las Plantas y Oleoductos de La Cira InfantasDocument7 pagesMec Oo11 Instructivo de Mantenimiento de 90 Dias de Las Bombas Centrifugas Multietapas de Transferencia de Crudo en Las Plantas y Oleoductos de La Cira InfantasbreynnerNo ratings yet

- Procedimiento Pintado TK - Agua de Mar 27-02-2013Document9 pagesProcedimiento Pintado TK - Agua de Mar 27-02-2013EDUARDONo ratings yet

- Curso Preparatorio Certificación API 653Document4 pagesCurso Preparatorio Certificación API 653santyagoNo ratings yet

- Mantenimiento de Bombas HidráulicasDocument10 pagesMantenimiento de Bombas HidráulicasPepino SosaNo ratings yet

- Mantenimiento de Bombas HidráulicasDocument15 pagesMantenimiento de Bombas HidráulicasCesar CcmNo ratings yet

- Diagramas de Flujo EjemplosDocument4 pagesDiagramas de Flujo EjemplosUriel Moralex0% (1)

- Algebra de Sucesos y Probabilidad BooleDocument8 pagesAlgebra de Sucesos y Probabilidad BooleElena PinkaNo ratings yet

- Presentacion Viga CeroDocument17 pagesPresentacion Viga CeroMJRVARGAS100% (1)

- 01 Regresión LinealDocument8 pages01 Regresión LinealUniversidades UninorteNo ratings yet

- Cómo Comprobar La Eficiencia Del CatalizadorDocument6 pagesCómo Comprobar La Eficiencia Del CatalizadorGuillermo CarsNo ratings yet

- Hds Low Voc Tpo PrimerDocument14 pagesHds Low Voc Tpo PrimerjennyNo ratings yet

- Ejeringe Uno Derivada Direccional y Vector Gradiente I PDFDocument6 pagesEjeringe Uno Derivada Direccional y Vector Gradiente I PDFronald egusquizaNo ratings yet

- Dominio de La FrecuenciaDocument33 pagesDominio de La FrecuenciaCarlos ZepitaNo ratings yet

- Integrales de SuperficieDocument14 pagesIntegrales de SuperficieuleciaNo ratings yet

- AFORADORDocument4 pagesAFORADORMargiori Supo PerezNo ratings yet

- 11 Guia Experimental de FII - Cantidad de Calor y Calor Latente NaftalinaDocument2 pages11 Guia Experimental de FII - Cantidad de Calor y Calor Latente NaftalinaChavez JeremyNo ratings yet

- Curvas Caracteristicas de Los GeneradoresDocument3 pagesCurvas Caracteristicas de Los GeneradoresemilioNo ratings yet

- Modulo de BalastoDocument13 pagesModulo de BalastoSergio EscobarNo ratings yet

- Medición e Inspecciónen Pleno Siglo XxiDocument58 pagesMedición e Inspecciónen Pleno Siglo XxiJavier Paredes AvilaNo ratings yet

- Practica1 2016Document5 pagesPractica1 2016Marco Antonio FloresNo ratings yet

- Itemizado IluminaciónDocument7 pagesItemizado IluminaciónAnonymous 1tmhviNo ratings yet

- Basic A Problem As Parte 1Document3 pagesBasic A Problem As Parte 1Heidi HCNo ratings yet

- Anteproyecto ReciclajeDocument22 pagesAnteproyecto ReciclajeAsdrubal Gonzalez50% (4)

- Las Palabras y Las CosasDocument3 pagesLas Palabras y Las CosasLaura Cecilia Avila33% (3)

- Marco Teorico ProyectoDocument49 pagesMarco Teorico ProyectobeymarNo ratings yet

- Folleto Tac FinalDocument2 pagesFolleto Tac FinalAlejandro Noriega100% (1)

- Manual Técnico AceiteDocument34 pagesManual Técnico Aceitefrank_16100% (1)

- Puesta A TierraDocument27 pagesPuesta A TierraAugusto SiuNo ratings yet

- Prospeccion Geologica de EsmeraldaDocument34 pagesProspeccion Geologica de EsmeraldaLusho SanchezNo ratings yet

- Derivadas-Hiperbolicas e Inversas - Ecuaciones ParametricasDocument59 pagesDerivadas-Hiperbolicas e Inversas - Ecuaciones ParametricasSamuel FloresNo ratings yet

- Mas Problemas de Trabajo y Energia RDocument8 pagesMas Problemas de Trabajo y Energia RyarliNo ratings yet

- Que Es El MagnetismoDocument9 pagesQue Es El MagnetismoJohana TalaveraNo ratings yet

- 7 Campo Magnetico Creado Por Un SolenoideDocument6 pages7 Campo Magnetico Creado Por Un SolenoideTocoti2133No ratings yet

- Manual Motor San Remo RecuperadoDocument68 pagesManual Motor San Remo RecuperadoDarlyn Iñiguez67% (6)

- Sesion Cuenca 2019 IDocument131 pagesSesion Cuenca 2019 IChristian GonzalesNo ratings yet