Professional Documents

Culture Documents

8 D's

Uploaded by

Carlos Vega Rios0 ratings0% found this document useful (0 votes)

25 views14 pages8 d´s

Original Title

8D's

Copyright

© © All Rights Reserved

Available Formats

PPTX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Document8 d´s

Copyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

25 views14 pages8 D's

Uploaded by

Carlos Vega Rios8 d´s

Copyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

You are on page 1of 14

TPICOS DE MANUFACTURA

Carrera:tsu procesos industriales rea de manufactura

tema: 8Ds

OBJETIVO

Que el alumno conozca y sepa implementar las ocho

disciplinas para la resolucin de problemas para aplicarlo

dentro de un sistema de trabajo

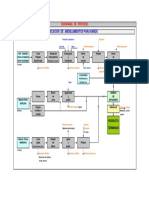

8DS

Originalmente desarrollado por Ford Motor Company, la metodologa de las 8 Ds fue

introducida en 1987 dentro del manual titulado "Team Oriented Problem Solving"

(TOPS - "Equipo Orientado Resolucin de Problemas"). Este curso fue escrito a

peticin de la alta direccin de la Power Train organization del fabricante de

automviles, que se enfrentaba a una creciente frustracin debido a la presencia

repetitiva de los mismos problemas ao tras ao. El objetivo de este sistema consista

en utilizar este enfoque en un ambiente de equipo. Los equipos deben ser

multifuncionales e incluyen miembros tanto de las reas de produccin como de

ingeniera de diseo.

8DS

Qu son?

Las 8D son las ocho disciplinas para la resolucin de

problemas. Es una herramienta utilizada para hacer frente y

resolver algunos de los problemas que se dan con ms

frecuencia en las empresas. Las 8D propone ocho pasos

secuenciales que deberemos seguir para resolver con xito

cualquier tipo de problema.

D1 INTEGRAR EL EQUIPO

Este equipo deber ser multidisciplinario y formado por personal

involucrado o relacionado con el problema, y con los conocimientos,

habilidades e inclusive la autoridad para dar una solucin al problema.

Asimismo ser necesario explicar claramente a todos los miembros su

papel, la estructura y responsabilidades.

D2 DEFINIR EL PROBLEMA

Para iniciar a resolverlo, debemos conocer y entender

claramente cul es el problema. A pesar de lo obvio que

parezca, este suele ser una falla recurrente.

D3 APLICAR Y VERIFICAR LAS MEDIDAS DE

CONTENCIN PRELIMINARES

Es necesario definir de manera inmediata las acciones de

contencin para controlar el problema, as como evaluar que

estas medidas sean adecuadas y efectivas en tanto se

definen las acciones definitivas.

D4 IDENTIFICAR Y VERIFICAR LAS CAUSAS

RAZ

Esta es una de las etapas crticas del proceso; si no se identifican

adecuadamente las causa que han provocado el problema, las

acciones que se establezcan sern poco o nada efectivas para

resolverlo. Para esta etapa se pueden usar las tcnica de los 5

Porqus, el Diagrama de Pescado, etc.

D5 DEFINIR Y VERIFICAR LAS ACCIONES

CORRECTIVAS DEFINITIVAS

Determinar las acciones correctivas con base en la(s)

causa(s) raz identificadas previamente (D4) teniendo en

cuenta su impacto en otras reas/procesos o funciones

dentro de la organizacin.

D6 IMPLEMENTAR Y MONITOREAR ACCIONES

CORRECTIVAS PERMANENTES

Aplicar las acciones correctivas identificadas previamente

(D5) y medir su efectividad para confirmar si las acciones

definidas arrojan los resultados esperados. Esta es tambin

una etapa crtica ya que usualmente no tomamos en cuenta

la efectividad de las acciones.

D7 EVITAR LA REPETICIN DEL PROBLEMA

Para evitar que se vuelva a presentar el mismo problema, es

necesario que estandaricemos las actividades y difundamos

en toda la organizacin el conocimiento obtenido como

resultado de la solucin del problema.

D8 RECONOCER Y FELICITAR AL EQUIPO

Debemos reconocer el esfuerzo de cada integrante del

equipo en la solucin del problema. Esta fase se debe tener

muy presente en cada anlisis, ya que si el esfuerzo no es

reconocido es probable que en la siguiente ocasin el

personal se rese a colaborar nuevamente.

Referencias:

Tuv Rheinland precisely right

http://www.tuv.com/es/mexico/home.jsp?etcc_med=Shortcut&etcc_cmp=mx

You might also like

- Curso confiabilidad productosDocument86 pagesCurso confiabilidad productosmarcalasan100% (1)

- Formato Analisis Costo BeneficioDocument13 pagesFormato Analisis Costo BeneficioCarlos Vega RiosNo ratings yet

- Diapositivas Del Ablandamiento de AguaDocument17 pagesDiapositivas Del Ablandamiento de Aguabriana cardenasNo ratings yet

- Costos I PDFDocument122 pagesCostos I PDFjosilito_281638No ratings yet

- 3006 de Instructivo Aplicacion Hard BandingDocument6 pages3006 de Instructivo Aplicacion Hard BandingJesus CacharucoNo ratings yet

- Residuos sólidos urbanos y materiales de lenta degradaciónDocument9 pagesResiduos sólidos urbanos y materiales de lenta degradaciónalberto elizondoNo ratings yet

- Especificaciones técnicas montaje líneas eléctricasDocument17 pagesEspecificaciones técnicas montaje líneas eléctricasJuan VelascoNo ratings yet

- NCH 2038 Of1998Document18 pagesNCH 2038 Of1998carlosavuNo ratings yet

- Usos de Los Explosivos en La ConstrucciónDocument6 pagesUsos de Los Explosivos en La ConstrucciónSion Avance ToledoNo ratings yet

- Ejemplos de La Administración Del TiempoDocument6 pagesEjemplos de La Administración Del TiempoCarlos Vega Rios100% (1)

- Efectividad de Planta OEEDocument8 pagesEfectividad de Planta OEEGlorneyNo ratings yet

- Cuantas Mochilas Por Año ConsumeDocument2 pagesCuantas Mochilas Por Año ConsumeCarlos Vega RiosNo ratings yet

- La Fiesta de Todos SantosDocument1 pageLa Fiesta de Todos SantosCarlos Vega RiosNo ratings yet

- Funciones y obligaciones de los proveedoresDocument4 pagesFunciones y obligaciones de los proveedoresCarlos Vega RiosNo ratings yet

- Caja OlejDocument1 pageCaja OlejCarlos Vega RiosNo ratings yet

- Funciones de Un ProveedorDocument4 pagesFunciones de Un ProveedorCarlos Vega RiosNo ratings yet

- Explosión de MaterialesDocument5 pagesExplosión de MaterialesCarlos Vega RiosNo ratings yet

- Proveedores 4Document4 pagesProveedores 4Carlos Vega RiosNo ratings yet

- 2Document1 page2Carlos Vega RiosNo ratings yet

- Plata NormasDocument1 pagePlata NormasCarlos Vega RiosNo ratings yet

- Anexo 6 PLAN DE CONTINGENCIASDocument27 pagesAnexo 6 PLAN DE CONTINGENCIASSamuel F MaquiNo ratings yet

- Lean ManufacturingDocument15 pagesLean Manufacturingjulian silva salvador100% (1)

- Ejemplo Cálculo Cercha (Cordones, Diagonales y Montantes) PDFDocument5 pagesEjemplo Cálculo Cercha (Cordones, Diagonales y Montantes) PDFRaimon Guitart Garcia 78151008K100% (1)

- TesisDocument143 pagesTesisJuanitaNo ratings yet

- Instalaciones sanitarias: guía completa sobre tuberías, conexiones y pruebasDocument42 pagesInstalaciones sanitarias: guía completa sobre tuberías, conexiones y pruebasLider Ricardo Alarcon CardenasNo ratings yet

- Guía #1 Instrumento de Imán Permanente Y Bobina Móvil (Ipbm)Document6 pagesGuía #1 Instrumento de Imán Permanente Y Bobina Móvil (Ipbm)Marcelo GonNo ratings yet

- Métodos de Separación y Fraccionamiento-2do-2022Document12 pagesMétodos de Separación y Fraccionamiento-2do-2022Fdadadawd dadadaNo ratings yet

- Pasos Del Metodo CientificoDocument7 pagesPasos Del Metodo CientificoJaziel AguirreNo ratings yet

- Diagrama Proceso y Flujo MepDocument1 pageDiagrama Proceso y Flujo MepFederico LynchNo ratings yet

- Elementos de FijaciónDocument3 pagesElementos de FijaciónDe La Cruz KevinNo ratings yet

- SikaStabilizer 4R CLDocument2 pagesSikaStabilizer 4R CLLuis Garrido AriasNo ratings yet

- Cable CoaxialDocument5 pagesCable CoaxialjnayidNo ratings yet

- CITASDocument3 pagesCITASJose HernandezNo ratings yet

- Informe Lab N°12Document12 pagesInforme Lab N°12Edison JhonNo ratings yet

- Desorcion InformeDocument14 pagesDesorcion InformeCarlos Cabrera ManriqueNo ratings yet

- 02 Presupuesto AlcantarilladoDocument6 pages02 Presupuesto AlcantarilladoMarlon Baylon Vasquez ArriolaNo ratings yet

- Costos empresarialesDocument22 pagesCostos empresarialesEduardo GervacioNo ratings yet

- 4 Ficha Técnica Acero FiguradoDocument6 pages4 Ficha Técnica Acero FiguradoJorge Mario RuizNo ratings yet

- 01 Cementos Dentales o de Uso OdontologicoDocument4 pages01 Cementos Dentales o de Uso OdontologicoVõ Nguyên GiápNo ratings yet

- Lista de Precios Cleveland 2012 PDFDocument76 pagesLista de Precios Cleveland 2012 PDFXimena DanielNo ratings yet

- Presupuesto de Bomba de AguaDocument37 pagesPresupuesto de Bomba de AguaAnibal GomezNo ratings yet

- Formato Tesis Unidad 2Document42 pagesFormato Tesis Unidad 2Cris AlvaradoNo ratings yet

- Recubrir Una Cúspide OnlayDocument19 pagesRecubrir Una Cúspide OnlayDaniela CuéllarNo ratings yet

- Catalogo Cargadores Frontales Serie K John DeereDocument40 pagesCatalogo Cargadores Frontales Serie K John DeerePaulo Diego Aguilera100% (2)