Professional Documents

Culture Documents

3.3 Presentación

Uploaded by

Karla Cecilia Alor Yupanqui0 ratings0% found this document useful (0 votes)

13 views6 pagesmantenimiento

Copyright

© © All Rights Reserved

Available Formats

PPTX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentmantenimiento

Copyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

13 views6 pages3.3 Presentación

Uploaded by

Karla Cecilia Alor Yupanquimantenimiento

Copyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

You are on page 1of 6

MANTENIMIENTO DE CLASE MUNDIAL

Docente: Jorge Ortiz Porras

MANTENIMIENTO DE CLASE MUNDIAL

Manufactura Clase Mundial basada en la globalización de la información, de los mercados y servicios

CALIDAD – COSTO – OPORTUNIDAD

Mejores prácticas de Mantenimiento.

1. Despliegue de Liderazgo y Política

2. Organización

3. Gestión de Inventarios.

4. Informática para Administración del Mantenimiento.

5. Mantenimiento Preventivo

6. Mantenimiento Predictivo

7. Planeación y Programación

8. Flujo de Trabajo

9. Control Financiero

10. Confiabilidad Operacional

11. Dotación de Personal y Desarrollo

12. Mejora Continua

MANTENIMIENTO DE CLASE MUNDIAL

USA MODERNAS HERRAMIENTAS PARA OPTIMIZAR LA CONFIABILIDAD OPERACIONAL

MANTENIMIENTO CORRECTIVO – PREVENTIVO - PREDICTIVO

DIEZ MEJORES PRACTICAS DEL MANTENIMIENTO CLASE MUNDIAL

1.-Procesos orientados al mejoramiento continuo:

Búsqueda de mejoras en actividades y procesos como parte de la cultura de la

organización.

2.-Organización centrada en equipos de trabajo:

Análisis de procesos y resolución de problemas a través de equipos de trabajo

multidisciplinarios.

3.-Apoyo y visión de la gerencia:

Involucramiento activo y visible de la alta Gerencia, gestión del desarrollo humano.

4.-Integración con proveedores de materiales y servicios:

Inventarios de materiales sean gerenciados por los proveedores, proveedor socio

estratégico.

5.-Planificación y Programación Proactiva:

La planificación y programación orientada a la confiabilidad operacional. El proceso

de gestión de mantenimiento y confiabilidad debe ser metódico y sistemático, de

ciclo cerrado con retroalimentación.

DIEZ MEJORES PRACTICAS DEL MANTENIMIENTO CLASE MUNDIAL

6.-Contratistas orientados a la productividad:

Contratista como un socio estratégico, buscar el aumento de los niveles de producción,

con mejoras en la productividad y con la implantación de programas de optimización de

costos.

7.-Gestión disciplinada de procura de materiales:

Procura de materiales homologado y unificado en toda la corporación, equilibrio costos

y calidad, en función de convenios y tiempos de entrega oportunos.

8.-Integración de sistemas:

Se refiere al uso de sistemas estándares en la organización, alineados con los procesos

a los que apoyan y que faciliten la captura y el registro de datos para análisis.

9.-Gerencia disciplinada de paradas de plantas:

Paradas de plantas con visión de Gerencia de Proyectos con una gestión disciplinada,

liderada por profesionales. La planificación de las Paradas de Planta deben realizarse

con anticipación apropiada.

10.-Producción basada en confiabilidad:

Equipos de mantenimiento predictivo / confiabilidad (ingeniería de mantenimiento). Se

debe desarrollar la habilidad de predecir el comportamiento de los equipos y realizar

"análisis causa–raíz“. Además de utilizar diversas herramientas de confiabilidad.

AREAS PARA OPTIMIZAR SEGÚN EL MANTENIMIENTO CLASE MUNDIAL

Mejoras buscadas Rango Comportamiento

Producción 10 –12% AUMENTAR

Paradas imprevistas 50 –55% DISMINUIR

Horas/hombre 35 –40% DISMINUIR

Costos de Mantenimiento 23 –30% DISMINUIR

Costos de producción 12 –16% DISMINUIR

Accidentes 80% DISMINUIR

Retrabajo 20 –40% DISMINUIR

Inventarios 10 –30% DISMINUIR

Disponibilidad y Confiabilidad 10 –15% AUMENTAR

You might also like

- Tarea EcoeDocument5 pagesTarea Ecoeapi-543755536No ratings yet

- NCH 3206 Excavaciones EntibacionesDocument22 pagesNCH 3206 Excavaciones EntibacionesJuanLuisOlivares100% (1)

- La EducabilidadDocument18 pagesLa Educabilidadfimunevar100% (11)

- Proyecto Relaciones IndustrialesDocument43 pagesProyecto Relaciones IndustrialesJuan Manny De JesúsNo ratings yet

- Humectación y Secado..5Document25 pagesHumectación y Secado..5Karla Cecilia Alor Yupanqui100% (1)

- Tarea 3 de Matematica FinancieraDocument6 pagesTarea 3 de Matematica Financieraabelcio Cardenas Tejada100% (1)

- La Pedagogia Del Ocio Nuevos DesafiosDocument104 pagesLa Pedagogia Del Ocio Nuevos DesafiosSara RiosNo ratings yet

- La Maquina de Vapor y Revolucion IndustrialDocument5 pagesLa Maquina de Vapor y Revolucion IndustrialSandra Patricia Rodriguez AcevedoNo ratings yet

- Baquero Vigotsky y Aprendizaje EscolarDocument14 pagesBaquero Vigotsky y Aprendizaje EscolarMauricio Valdes Rojas75% (8)

- Teoria Del Desarrollo de PiagetDocument23 pagesTeoria Del Desarrollo de PiagetArturo HernándezNo ratings yet

- CC Gestion de Operaciones de ProduccionDocument2 pagesCC Gestion de Operaciones de ProduccionKarla Cecilia Alor YupanquiNo ratings yet

- 1601859912167-Tutorial Empower EbookDocument7 pages1601859912167-Tutorial Empower EbookKarla Cecilia Alor YupanquiNo ratings yet

- Pasos para Inscripción Del Ruc Como Persona Natural 4ta CategoriaDocument6 pagesPasos para Inscripción Del Ruc Como Persona Natural 4ta CategoriaKarla Cecilia Alor YupanquiNo ratings yet

- 1601859912929-Tips para Aprovechar A Lo Máximo Tus Clases Con Zoom - 1Document9 pages1601859912929-Tips para Aprovechar A Lo Máximo Tus Clases Con Zoom - 1Karla Cecilia Alor YupanquiNo ratings yet

- 003 Sistema Transporte LGN TGPDocument1 page003 Sistema Transporte LGN TGPKarla Cecilia Alor YupanquiNo ratings yet

- Acción Directa Noviolenta y Desobediencia Civil (Esquemas)Document6 pagesAcción Directa Noviolenta y Desobediencia Civil (Esquemas)Saeta Ibn GaiaNo ratings yet

- CAPITULO 05 P1 Reactividad RH 2011 2 PDFDocument28 pagesCAPITULO 05 P1 Reactividad RH 2011 2 PDFKarla Cecilia Alor YupanquiNo ratings yet

- Martin Moreno Ana PDFDocument571 pagesMartin Moreno Ana PDFXooxiTa DuuBoonNo ratings yet

- Cotizacion ComercialDocument2 pagesCotizacion ComercialKarla Cecilia Alor YupanquiNo ratings yet

- 1.2 Ensayo "Factores Biológicos, Cognitivos y Afectivos" PDFDocument8 pages1.2 Ensayo "Factores Biológicos, Cognitivos y Afectivos" PDFKarla Cecilia Alor YupanquiNo ratings yet

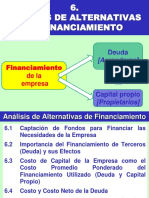

- Alternativas de FinanciamientoDocument33 pagesAlternativas de FinanciamientoKarla Cecilia Alor YupanquiNo ratings yet

- PopperDocument27 pagesPopperKarla Cecilia Alor YupanquiNo ratings yet

- Semana 3Document16 pagesSemana 3Karla Cecilia Alor YupanquiNo ratings yet

- Warkik ControladorDocument9 pagesWarkik ControladorKarla Cecilia Alor YupanquiNo ratings yet

- Reporte de Inflacion Junio 2018Document107 pagesReporte de Inflacion Junio 2018Patricks Ruiz RondoyNo ratings yet

- EppsDocument34 pagesEppsKarla Cecilia Alor Yupanqui100% (1)

- FDA2 Assignment 3.1 ClassCurriculumPlanDocument3 pagesFDA2 Assignment 3.1 ClassCurriculumPlanKarla Cecilia Alor YupanquiNo ratings yet

- Acabados Textiles IDocument4 pagesAcabados Textiles Iatico123456No ratings yet

- Mapas Conceptuales Tarea 1 1Document5 pagesMapas Conceptuales Tarea 1 1Karla Cecilia Alor YupanquiNo ratings yet

- ForoDocument2 pagesForoKarla Cecilia Alor YupanquiNo ratings yet

- INSTRUMENTOSDocument10 pagesINSTRUMENTOSKarla Cecilia Alor YupanquiNo ratings yet

- Matrices SolDocument16 pagesMatrices Solefraintibanta8213No ratings yet

- UCV Trabajo HechoDocument40 pagesUCV Trabajo HechoKarla Cecilia Alor YupanquiNo ratings yet

- CARATULADocument2 pagesCARATULAKarla Cecilia Alor YupanquiNo ratings yet

- PostpositivismoDocument9 pagesPostpositivismoFrancis Antonio Rojas OchoaNo ratings yet

- Manual ApaDocument35 pagesManual Apajesus lopezNo ratings yet

- MÓDULO VII Movilidad Electrica V2Document53 pagesMÓDULO VII Movilidad Electrica V2Eli DelgadoNo ratings yet

- 04 - BarridoDocument49 pages04 - BarridoJorge GalindoNo ratings yet

- Muros de Bloques de PiedraDocument8 pagesMuros de Bloques de PiedraYorsh MéndezNo ratings yet

- 20227091671011adrian Romanmayr DominguezDocument1 page20227091671011adrian Romanmayr DominguezAdrianNo ratings yet

- Qué Es La Cultura EcológicaDocument4 pagesQué Es La Cultura EcológicaManuel Medina ValdesNo ratings yet

- Biologia 06 GENETICA Y METABOLISMO CELULARDocument3 pagesBiologia 06 GENETICA Y METABOLISMO CELULARLeidy Cachique ShupingahuaNo ratings yet

- S04.s1 - Principios Filosóficos y Valores Del D.ODocument13 pagesS04.s1 - Principios Filosóficos y Valores Del D.OAndrea Alexandra Pareja MamaniNo ratings yet

- Tareas y TrabajosDocument29 pagesTareas y TrabajosJudithEli50% (2)

- Desarrollo - Actividad 03 - Propuesta de Bienes y Servicios - Parte 2Document6 pagesDesarrollo - Actividad 03 - Propuesta de Bienes y Servicios - Parte 2Diego Mauricio GOMEZ OYOLANo ratings yet

- Foro Tematico Fisica QuimcaDocument4 pagesForo Tematico Fisica QuimcaRicardo QuintiNo ratings yet

- Aceptaciones Bancarias DOSDocument4 pagesAceptaciones Bancarias DOSClaudia AlvaradoNo ratings yet

- Interpretación de Las Medidas en EstadísticaDocument3 pagesInterpretación de Las Medidas en EstadísticaSTIVE ALEXIS BOCANEGRA SOLANONo ratings yet

- 13-2018 Dirnoplu - Resolucion - AdministrativaDocument8 pages13-2018 Dirnoplu - Resolucion - AdministrativaNelson Calzada TorrezNo ratings yet

- Cpe 2022 24 06 2022Document29 pagesCpe 2022 24 06 2022ENIVERSIO TORRESNo ratings yet

- Modifica decreto sobre descuento predialDocument2 pagesModifica decreto sobre descuento predialYuri Andrea Paez VillanuevaNo ratings yet

- 2-Gestion de Memoria en Minix 3Document29 pages2-Gestion de Memoria en Minix 3Lino GHNo ratings yet

- El Efecto Portafolio de La Regulacion de Precios de Medicamentos - STAR - BID - Sep2018 PDFDocument44 pagesEl Efecto Portafolio de La Regulacion de Precios de Medicamentos - STAR - BID - Sep2018 PDFJaime Enrique Diaz RicoNo ratings yet

- Distancia Media - RendimientosDocument8 pagesDistancia Media - RendimientosPhilippUrbanoValenzuelaNo ratings yet

- Simulacion en Solidworks TransferenciaDocument9 pagesSimulacion en Solidworks TransferenciaWagner Aguirre RiveraNo ratings yet

- Formulario N5 Liquidacion de Seguro Por Acto Quirurgico PDFDocument1 pageFormulario N5 Liquidacion de Seguro Por Acto Quirurgico PDFDenisse FigueroaNo ratings yet

- Foro Colaborativo 2 RsDocument14 pagesForo Colaborativo 2 RsCarol SanchezNo ratings yet

- Intructivo Vital Permiso de VertimientosDocument22 pagesIntructivo Vital Permiso de VertimientosSARA DEL PILAR PACHÓN PÉREZNo ratings yet

- Preguntas Piratas de Silicon Valley (Recuperado)Document2 pagesPreguntas Piratas de Silicon Valley (Recuperado)ramiro1dnicolasgerva81% (16)

- Requerimiento Ccecc-Sc-003-28.06.2021Document1 pageRequerimiento Ccecc-Sc-003-28.06.2021Elber John Chuctaya QuispeNo ratings yet