Professional Documents

Culture Documents

Acero Estructural

Uploaded by

Jonhy Bravo0 ratings0% found this document useful (0 votes)

4 views20 pagesacero estruural

Original Title

acero-estructural

Copyright

© © All Rights Reserved

Available Formats

PPT, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentacero estruural

Copyright:

© All Rights Reserved

Available Formats

Download as PPT, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

4 views20 pagesAcero Estructural

Uploaded by

Jonhy Bravoacero estruural

Copyright:

© All Rights Reserved

Available Formats

Download as PPT, PDF, TXT or read online from Scribd

You are on page 1of 20

Acero

• Los aceros son aleaciones de

hierro-carbono forjables, con

porcentajes de carbono variables

entre 0,008 y 2,14%. Se

distinguen de las fundiciones,

también aleaciones de hierro y

carbono, en que éstas tienen una

proporción de carbono que puede

variar entre 0.5% y 2.0%, aunque

la mayoría de las fundiciones

comerciales no superan el 1.8% de

carbono. A partir del 2 % de

carbono la aleación se denomina

arrabio o fundición.

• La diferencia fundamental entre

ambos materiales es que los

aceros son, por su ductilidad,

fácilmente deformables en

caliente utilizando forjado,

laminación o extrusión, mientras

que las fundiciones son frágiles

y se fabrican generalmente por

fundición.

• Además de los componentes principales indicados, los

aceros incorporan otros elementos químicos. Algunos son

perjudiciales (Impurezas) y provienen de la chatarra, el

mineral o el combustible empleado en el proceso de

fabricación; es el caso del azufre y el fósforo. Otros

se añaden intencionalmente para la mejora de alguna de

las características del acero (Aleantes); pueden

utilizarse para incrementar la resistencia, la

ductilidad, la dureza, etcétera, o para facilitar algún

proceso de fabricación como puede ser el mecanizado.

Elementos habituales para estos fines son el níquel, el

cromo, el molibdeno y otros.

• La densidad promedio del acero es 7850 kg/m3.

• Para su uso en construcción, el acero se distribuye en

perfiles, siendo éstos de diferentes características

según su forma y dimensiones y debiéndose usar

específicamente para una función concreta, ya sean vigas

o pilares.

Composición del acero

• La estructura del acero se

compone de una mezcla de

fases, con diversas

propiedades mecánicas. Las

proporciones de estas fases y

sus composiciones serán

determinantes del

comportamiento de este

material.

• Fases de equilibrio

• Diagrama de fase hierro-

carbono (Fe-C), permite

visualizar les condiciones de

existencia de las fases que

conforman el acero

• Estas fases se obtienen a

temperatura ambiente mediante

el enfriamiento lento de un

acero. Las principales son:

• La Ferrita (α) es blanda y dúctil. Su estructura

es cúbica centrada en el cuerpo, es estable hasta

los 721 ºC

• La Austenita (γ) es la más dúctil de las fases del

diagrama Fe-Fe3C.

• La cementita (Fe3C)es un compuesto intermetálico

de fórmula Fe3C, con un contenido de carbono de

6,67%, es dura y frágil.

• La Perlita es el microconstituyente eutectoide que

se forma a los 727 ºC a partir de austenita con

0.77 % de carbono. Es una mezcla bifásica de

ferrita y cementita de morfología laminar. Sus

propiedades mecánicas serán intermedias entre la

ferrita blanda y la cementita dura que la compone.

Fases fuera de equilibrio

• Estas condiciones se alcanzan mediante el uso de

tratamientos térmicos como el temple (enfriamiento

rápido) y el revenido (recalentamiento sostenido)

para lograr la formación de martensita, bainita y

otros microconstituyentes que tienen como

propiedades ser duros y frágiles.

Impurezas del acero

• Se denomina impurezas a todos los

elementos indeseables en la composición de

los aceros. Se encuentran en los aceros y

también en las fundiciones como

consecuencia de que están presentes en los

minerales o los combustibles. Se procura

eliminarlas o reducir su contenido debido

a que son perjudiciales para las

propiedades de la aleación. En los casos

en los que eliminarlas resulte imposible o

sea demasiado costoso, se admite su

presencia en cantidades mínimas.

Azufre

• Límite máximo aproximado: 0,04%. El azufre forma

con el hierro sulfuro, el que conjuntamente con la

austenita da lugar a un eutéctico cuyo punto de

fusión es bajo y que por lo tanto aparece en

bordes de grano. Cuando los lingotes de acero

colado deben ser laminados en caliente, dicho

eutéctico se encuentra en estado líquido, lo que

provoca el desgranamiento del material.

• Se controla la presencia de sulfuro mediante el

agregado de manganeso. El manganeso tiene mayor

afinidad por el azufre que hierro por lo que en

lugar de FeS se forma MnS que tiene alto punto de

fusión y buenas propiedades plásticas. El

contenido de Mn debe ser tal que se asegure que

todo el azufre se encuentre en forma de MnS.

• El resultado final, una vez eliminados los gases

causantes, es una fundición menos porosa de mayor

calidad.

Fósforo

• Límite máximo aproximado: 0,04%. El fósforo

resulta perjudicial ya sea al disolverse en la

ferrita, pues disminuye la ductilidad, como así

también por formar FeP (Fosfuro de hierro). El

fosfuro de hierro forma junto con la austenita y

la cementita un eutéctico ternario denominado

esteadita el cual es sumamente frágil y posee

punto de fusión relativamente bajo, por lo cual

aparece en bordes de grano, transmitiéndole al

material su fragilidad.

Aluminio

• Se suelen añadir pequeñas proporciones de aluminio

de cara a mantener constantes las propiedades

mecánicas (sobre todo el alargamiento) en largos

períodos de almacenaje (calmado al aluminio).

Clasificación según la norma Une

36001

• La norma UNE 36001 clasifica las aleaciones

férricas según las denominadas series F; a los

aceros les corresponden las series F100 a F700, a

las fundiciones la F800 y a otras aleaciones

férricas la F900. Según dicha norma, los aceros se

clasifican en:

• Aceros para construcción (F100) (engloba la

mayoría de aceros de uso genérico)

– Aceros al carbono (F110) ésta es la más

genérica de todas

– Aceros aleados de temple y revenido (F120)

soportan grandes esfuerzos

– Aceros para rodamientos (F130) su alto

contenido en Cromo los hace resistentes al

rozamiento

– Aceros para muelles (F140) presentan una

elevada elasticidad

– Aceros de cementación (F150) se emplean en la

construcción de engranajes por su resistencia y

tenacidad

– Aceros de nitruración y cianuración (F170) Son

duros por fuera y tenaces por dentro

• Aceros especiales (F200) estos aceros presentan ciertas

propiedades concretas.

– Aceros de fácil mecanizado (F210)

– Aceros de fácil soldadura (F220)

– Aceros con propiedades magnéticas (F230)

– Aceros de alta y baja dilatación (F240)

– Aceros de resistencia a la fluencia (F250)

Aceros inoxidables y anticorrosión (F300)

Aceros inoxidables (F310)

Aceros de emergencia (F400)

presentan alta resistencia a ciertos factores

Aceros de alta resistencia (F410)

Aceros para cementar (F430)

Ventajas y desventajas del acero como material de

construcción:

• Ventajas del acero como material

estructural:

• Alta resistencia.- La alta resistencia del

acero por unidad de peso implica que será

poco el peso de las estructuras, esto es

de gran importancia en puentes de grandes

claros.

• Uniformidad.- Las propiedades del acero no

cambian apreciablemente con el tiempo como

es el caso de las estructuras de concreto

reforzado.

• Durabilidad.- Si el mantenimiento de las

estructuras de acero es adecuado duraran

indefinidamente.

• Ductilidad.- La ductilidad es la propiedad que

tiene un material de soportar grandes

deformaciones sin fallar bajo altos esfuerzos de

tensión. La naturaleza dúctil de los aceros

estructurales comunes les permite fluir

localmente, evitando así fallas prematuras.

• Tenacidad.- Los aceros estructurales son tenaces,

es decir, poseen resistencia y ductilidad. La

propiedad de un material para absorber energía en

grandes cantidades se denomina tenacidad.

• Otras ventajas importantes del acero estructural

son:

• A) Gran facilidad para unir diversos miembros por

medio de varios tipos de conectores como son la

soldadura, los tornillos y los remaches.

• B) Posibilidad de prefabricar los miembros de una

estructura.

• C) Rapidez de montaje.

• D) Gran capacidad de laminarse y en gran cantidad

de tamaños y formas.

• E) Resistencia a la fatiga.

• F) Posible rehuso después de desmontar una

estructura.

Desventajas del acero como material

estructural:

• Costo de mantenimiento.- La mayor parte de los

aceros son susceptibles a la corrosión al estar

expuestos al agua y al aire y, por consiguiente,

deben pintarse periódicamente.

• Costo de la protección contra el fuego.- Aunque

algunos miembros estructurales son incombustibles,

sus resistencias se reducen considerablemente

durante los incendios.

• Susceptibilidad al pandeo.- Entre más largos y

esbeltos sean los miembros a compresión, mayor es

el peligro de pandeo. Como se indico previamente,

el acero tiene una alta resistencia por unidad de

peso, pero al utilizarse como columnas no resulta

muy económico ya que debe usarse bastante

material, solo para hacer más rígidas las columnas

contra el posible pandeo.

• NOTA: El acero estructural puede

laminarse en forma económica en una

gran variedad de formas y tamaños

sin cambios apreciables en sus

propiedades físicas. Generalmente

los miembros estructurales más

convenientes son aquellos con

grandes momentos de inercia en

relación con sus áreas. Los perfiles

I, T y L tienen esta propiedad.

Tipos de aceros

• Aceros al carbono:

• Más del 90% de todos los aceros son aceros

al carbono. Están formados principalmente

por hierro y carbono. Estos aceros

contienen diversas cantidades de carbono y

menos del 1,65% de manganeso, el 0,60% de

silicio y el 0,60% de cobre. Entre los

productos fabricados con aceros al carbono

figuran máquinas, carrocerías de

automóvil, la mayor parte de las

estructuras de construcción de acero,

cascos de buques, somieres y horquillas.

• Aceros inoxidables:

• Los aceros inoxidables contienen cromo, níquel y otros

elementos de aleación, que los mantienen brillantes y

resistentes a al herrumbre y oxidación a pesar de la

acción de la humedad o de ácidos y gases corrosivos.

Algunos aceros inoxidables son muy duros; otros son muy

resistentes y mantienen esa resistencia durante largos

periodos a temperaturas extremas. Se emplea para las

tuberías y tanques de refinerías de petróleo o plantas

químicas, para los fuselajes de aviones o para cápsulas

espaciales.

• En la industria química y petroquímica, los aceros

inoxidables ofrecen elevada resistencia a la corrosión y

excelentes propiedades mecánicas así como un bajo costo

de mantenimiento.

• Los aceros inoxidables son más resistentes a la

corrosión y a las manchas de los que son los aceros al

carbono y de baja aleación. Este tipo de resistencia

superior a la corrosión se produce por el agregado del

elemento cromo a las aleaciones de hierro y carbono.

• La mínima cantidad de cromo necesaria para conferir esta

resistencia superior a la corrosión depende de los

agentes de corrosión.

Las principales ventajas del acero

inoxidable son:

• Alta resistencia a la corrosión.

• Alta resistencia mecánica.

• Apariencia y propiedades higiénicas.

• Resistencia a altas y bajas temperaturas.

• Buenas propiedades de soldabilidad, mecanizado,

corte, doblado y plegado.

• Bajo costo de mantenimiento.

• Reciclable.

• Como consecuencia de diferentes elementos

agregados como níquel, cromo, molibdeno, titanio,

niobio y otros, producen distintos tipos de acero

inoxidable, cada uno con diferentes propiedades.

You might also like

- Clasificaciòn de Los AcerosDocument39 pagesClasificaciòn de Los AcerosprestonNo ratings yet

- Clasificaciòn de Los AcerosDocument39 pagesClasificaciòn de Los AcerosprestonNo ratings yet

- Inhibidores CorrosionDocument34 pagesInhibidores CorrosionJonhy BravoNo ratings yet

- Difracción de Elec y NeuDocument4 pagesDifracción de Elec y NeuJonhy BravoNo ratings yet

- Clasificaciòn de Los AcerosDocument39 pagesClasificaciòn de Los AcerosprestonNo ratings yet

- Recristalizacion, Recuperación y Crecimiento Del Grano. Deformacion AltaTemperaturaDocument70 pagesRecristalizacion, Recuperación y Crecimiento Del Grano. Deformacion AltaTemperaturaSrNandoPerez100% (1)

- Construcción Diagramas de PourbaixDocument11 pagesConstrucción Diagramas de PourbaixUrey QuispeNo ratings yet

- BOF UserGuideDocument25 pagesBOF UserGuideJonhy BravoNo ratings yet

- Ejercicios de CalculoDocument3 pagesEjercicios de CalculoJonhy BravoNo ratings yet

- NucleaciónDocument1 pageNucleaciónJonhy BravoNo ratings yet

- NucleaciónDocument1 pageNucleaciónJonhy BravoNo ratings yet

- Horno Electrico de Arco DirectoDocument18 pagesHorno Electrico de Arco DirectoAgustin Lopez100% (1)

- Escorias y Matas Estructura y PropiedDocument3 pagesEscorias y Matas Estructura y PropiedantonioOstosNo ratings yet

- Horno Electrico de Arco DirectoDocument18 pagesHorno Electrico de Arco DirectoAgustin Lopez100% (1)

- Calculo de ReservasDocument3 pagesCalculo de ReservasJonhy BravoNo ratings yet

- Comportamiento Etico InvestigadorDocument5 pagesComportamiento Etico InvestigadorJonhy BravoNo ratings yet

- Metodos Numericos para IngenieriaDocument69 pagesMetodos Numericos para Ingenieriajose david100% (10)

- Calculo de ReservasDocument3 pagesCalculo de ReservasJonhy BravoNo ratings yet

- LSZ-S10701-2 V01 Resumen Metodología RutinariaDocument2 pagesLSZ-S10701-2 V01 Resumen Metodología RutinariaMarilyn ColindresNo ratings yet

- Estructura Del Plan de TesisDocument88 pagesEstructura Del Plan de TesisKarla Tong Ladrón D GuevaraNo ratings yet

- Quimica Proyecto 4 Semana 1Document11 pagesQuimica Proyecto 4 Semana 1Marilyn LeonelaNo ratings yet

- Exposicio N Qui Mica Inirga NicaDocument12 pagesExposicio N Qui Mica Inirga NicaAlexánder Méndez LantiguaNo ratings yet

- Determinacion Del CobreDocument10 pagesDeterminacion Del CobreMichael Ryan100% (1)

- Ejercicios Formulación Inorgánica 2ºesoDocument14 pagesEjercicios Formulación Inorgánica 2ºesoprofesor123No ratings yet

- Sqc-33954 Energias Industriales S ADocument21 pagesSqc-33954 Energias Industriales S AJAVIERA VERA AVALOSNo ratings yet

- Video Cap 20 - QDEDocument16 pagesVideo Cap 20 - QDEAlan にNo ratings yet

- Resumen de Formulación InorgánicaDocument1 pageResumen de Formulación InorgánicaJaviAvilaNo ratings yet

- 160216mjm Tablas Formulario Calor FrioDocument80 pages160216mjm Tablas Formulario Calor FriowertyNo ratings yet

- Discos SierraDocument3 pagesDiscos SierraEnrique Perez0% (1)

- La Metalurgia Del Bronce en Los Andes Sur Centrales: Tiwanaku y San Pedro de Atacama - HEATHER N. LECHTMAN1 Y ANDREW W. MACFARLANE2Document21 pagesLa Metalurgia Del Bronce en Los Andes Sur Centrales: Tiwanaku y San Pedro de Atacama - HEATHER N. LECHTMAN1 Y ANDREW W. MACFARLANE2LeisyDiandraNo ratings yet

- 2da Parcial de MetalurgiaDocument10 pages2da Parcial de MetalurgiaJuan Pablo AparicioNo ratings yet

- Tostación de La CalcositaDocument11 pagesTostación de La CalcositaJavier Escalante VillanuevaNo ratings yet

- Ejercicios Del Tema 5 (Formulación y Nomenclatura de Compuestos Binarios)Document1 pageEjercicios Del Tema 5 (Formulación y Nomenclatura de Compuestos Binarios)MARGUSINo ratings yet

- Soluciones: Formula o Nombra Los Siguientes CompuestosDocument4 pagesSoluciones: Formula o Nombra Los Siguientes CompuestosPablo DomínguezNo ratings yet

- MARCHA SISTEMATICA DEL GRUPO II NuevoDocument2 pagesMARCHA SISTEMATICA DEL GRUPO II NuevoLETICIA LOVERA CASAPIANo ratings yet

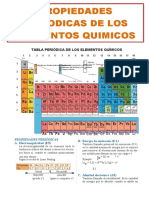

- Propiedades Periódicas de Los Elementos Químicos para Cuarto Grado de SecundariaDocument5 pagesPropiedades Periódicas de Los Elementos Químicos para Cuarto Grado de SecundariaZoraima Ramos CirineoNo ratings yet

- Electro QuimDocument12 pagesElectro QuimAlba Megías Martínez100% (1)

- 18qu - Mica 3S - Ii-Enlaces QuimicosDocument18 pages18qu - Mica 3S - Ii-Enlaces Quimicosana maria salamanca chaconNo ratings yet

- FERTILIZANTESDocument6 pagesFERTILIZANTESAntonio MoralesNo ratings yet

- Con El Nombre de DAMARISDocument7 pagesCon El Nombre de DAMARISAlberto Rafael SanchezNo ratings yet

- Cuadro de Elementos - Tabla PeriódicaDocument3 pagesCuadro de Elementos - Tabla PeriódicaSebastian Santiago Ayala AlbercaNo ratings yet

- Proceso Industrial Del Acido NítricoDocument12 pagesProceso Industrial Del Acido NítricoJoselin Cceccaño LópezNo ratings yet

- Tema 2: Elementos y Compuestos: I. Los Elementos: La Tabla PeriodicaDocument6 pagesTema 2: Elementos y Compuestos: I. Los Elementos: La Tabla PeriodicaJavier Ruiz PerezNo ratings yet

- Administrador de ProcesosDocument18 pagesAdministrador de Procesosantonio torrezNo ratings yet

- Metron - InfraDocument2 pagesMetron - InfraAlexander ObregonNo ratings yet

- Seminario 18 05 2020Document8 pagesSeminario 18 05 2020jorge mario durango petroNo ratings yet

- Ejercicios de ÓxidosDocument6 pagesEjercicios de Óxidosx9ngpmhcrhNo ratings yet

- Taller de Recuperacion 10 QuimicaDocument2 pagesTaller de Recuperacion 10 QuimicaHenry PerezNo ratings yet